(54) УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОГО ВЫТЯГИВАНИЯ ЛЕНТЫ СТЕКЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вертикального вытягивания ленты стекла | 1979 |

|

SU854897A1 |

| Устройство для вертикального вытягивания ленты стекла | 1982 |

|

SU1052478A1 |

| Устройство для вертикального вытягивания ленты стекла | 1980 |

|

SU939410A1 |

| Устройство для вертикального вытягивания ленты стекла | 1983 |

|

SU1288167A1 |

| Устройство для вертикального вытягивания ленты стекла | 1973 |

|

SU643441A1 |

| Подмашинная камера для вытягивания листового стекла | 1977 |

|

SU672162A1 |

| Лодочка для вертикального вытягивания листового стекла | 1985 |

|

SU1288168A1 |

| Устройство для вертикального вытягивания листового стекла | 1974 |

|

SU535226A1 |

| Устройство для безлодоного вытягивания листового стекла | 1974 |

|

SU564273A1 |

| Установка для производства листового стекла | 1975 |

|

SU601231A1 |

Изобретение относится к промышленности строительных материалов в частности к оборудованию стекольных заводов. Известно устройство для вертикаль кого вытягивания ленты стекла,включающее машинный канал с боковыми стенамиИ установленными в нем формующими телами, одетыми на сквозной приводной вал, выполненный коленчат и своими противоположными концами проходящий над боковой стеной машинного канагга 1. Недостатком устройства является сложность монтажа формующих тел на сквозном коленчатом валу,а также ог ниченные пределы поворота формующих тел в пространстве при расположении осей вала ВЕлше уровня верха боковой стены машинного канала. Наиболее близко по техническому решению к изобретению устройство для вертикального вытягивания лент стекла, включающее машинный канал и установленные в нем частично погруженные в стекломассу параллельны формующие тела, торцы которых закре 1лены: на опорных валах, смонтирован Шлх в оисчэиых пода ипни«а г с возможностьй осевого перемещения, и привод вражёния г. В известном устройстве формующие тела образуют между с6ёойуд:лйнённую фигурную щель, аналогичную щели лодочки ВВС, через которую поступает стекломасса, питающая луковицу ленты стекла. Закрепление формующих тел консольными опорными валами в устройстве является стещионарным. Опорные валы установлены в подшипниках, смонтированных в сквозных отверстиях в боковых стенах машинного канала ниже уровня стекломассы, поэто1 они могут совершать только продольные перемещения вдоль своих осей или поворот ЬТносйте.л-бно этих же осей. Недостатком известного устройства является малое число степеней свободы регулирования рабочего уровня погружения в стекломассу и взаимного расположения формующих ел ji. их положения ;отнрс:ительн6 Ъсй яодмаШнн 6 Й камёры из-за чего затрудняется установочный подбор необходимого взаимного рас-, .положения формующих тел и величины их заглубленияв стекломассу соответственно реальным технологическим реШШам натягивания ленты стекла на

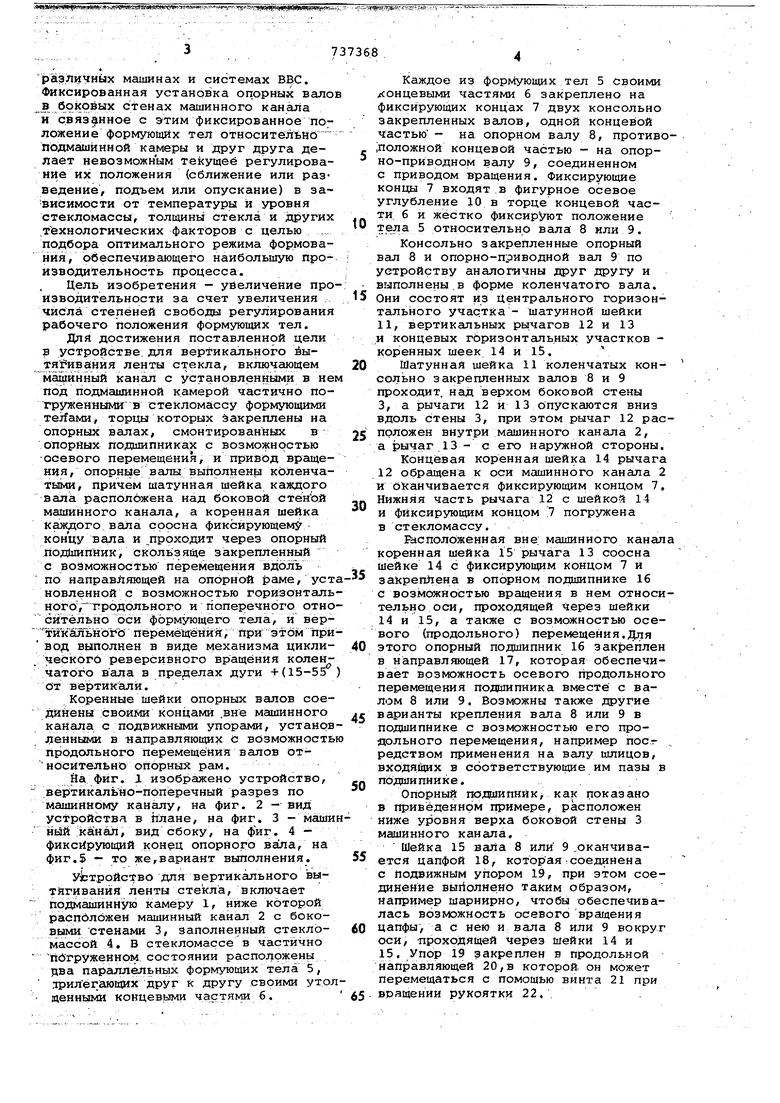

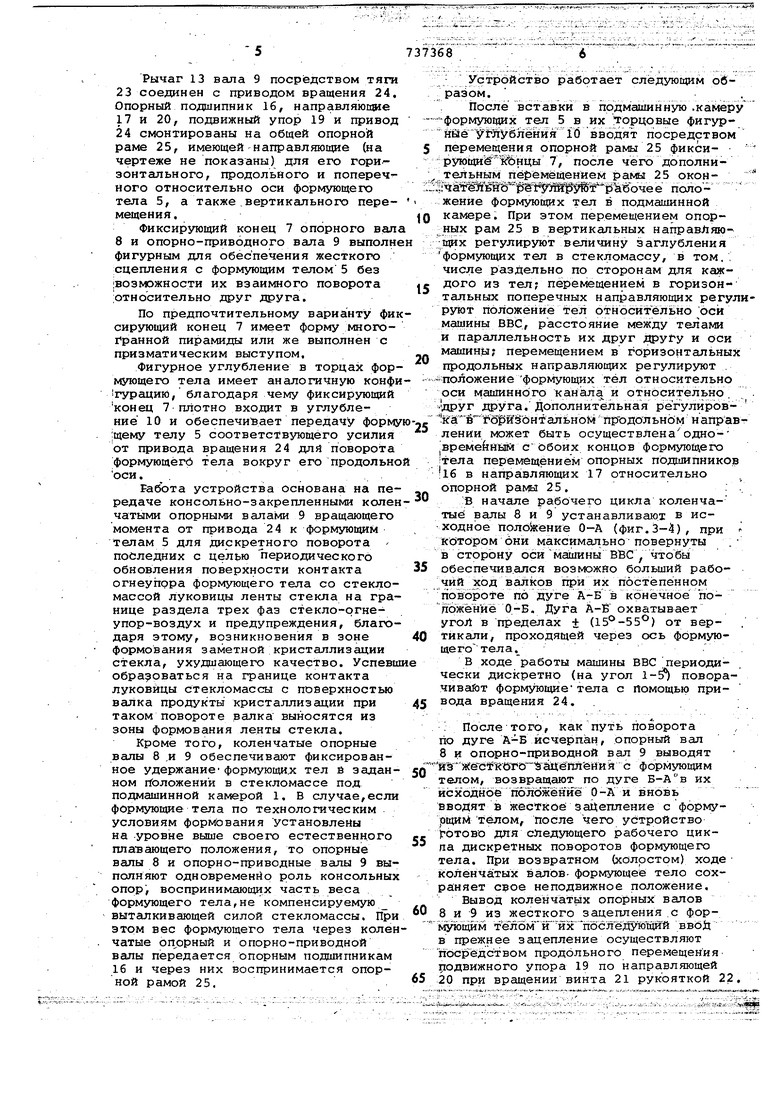

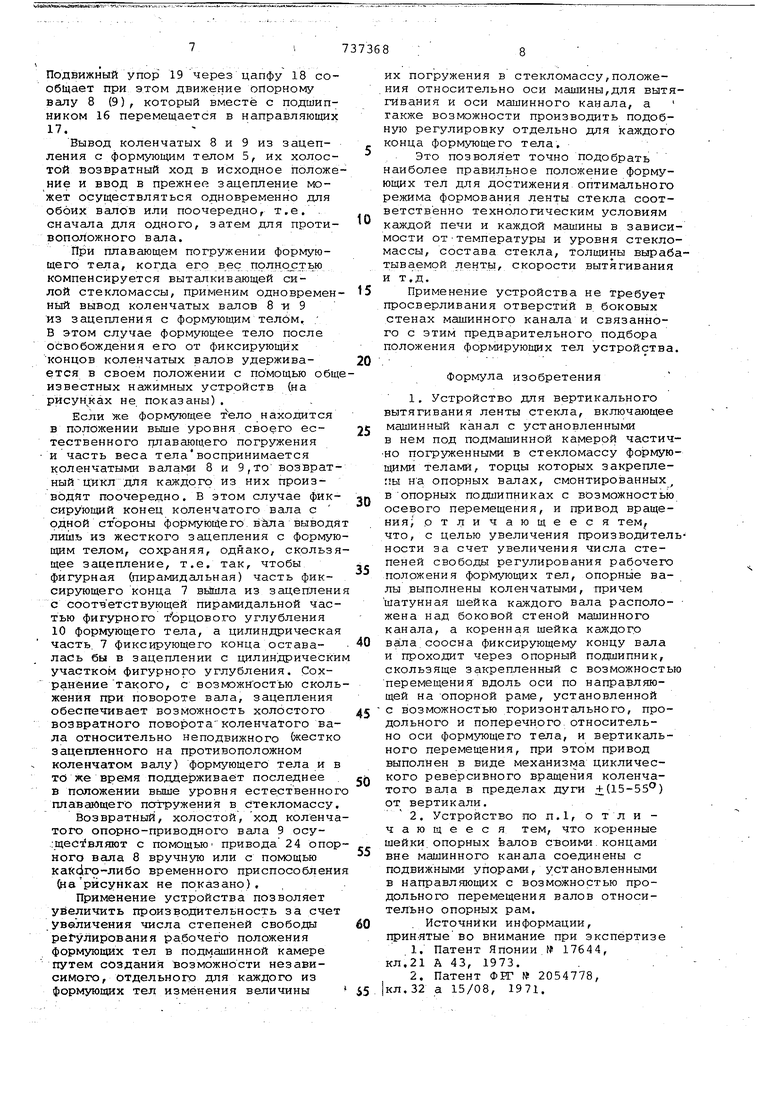

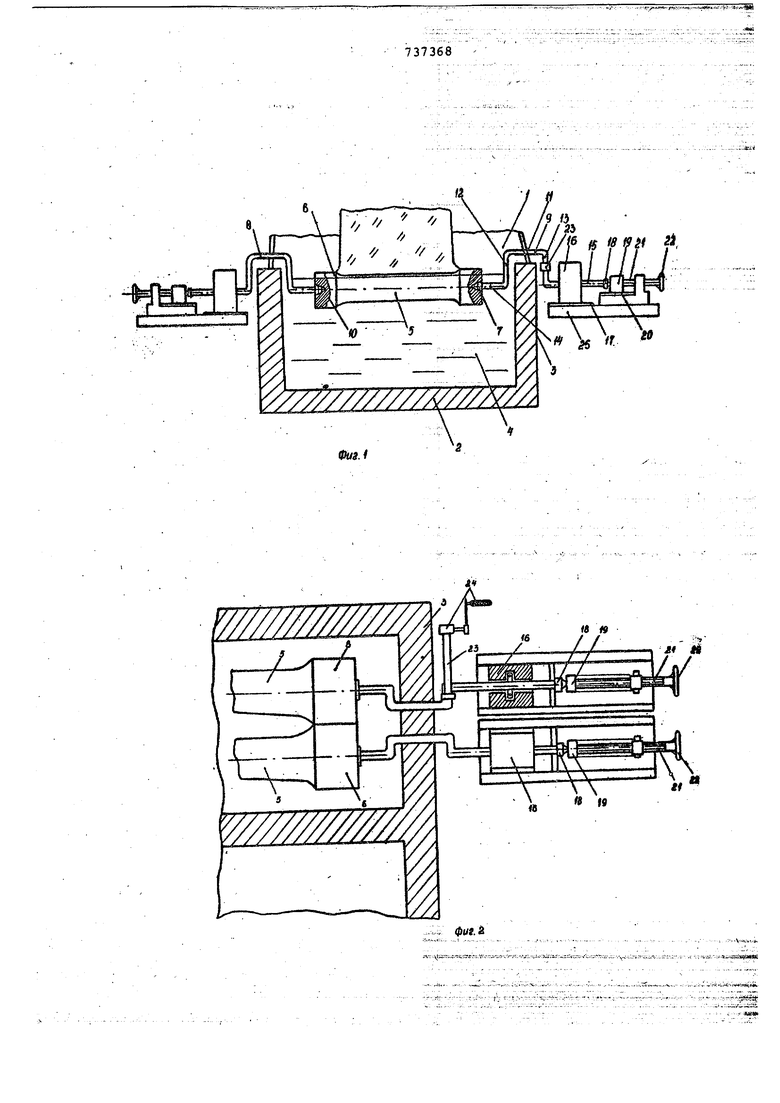

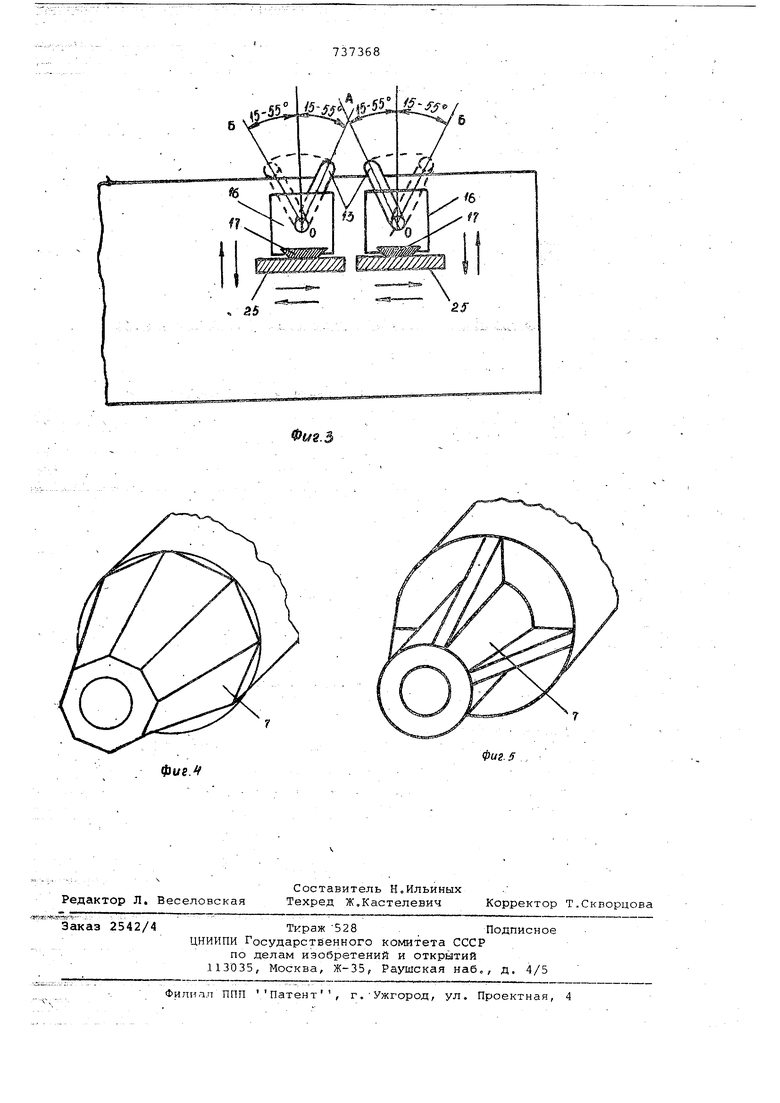

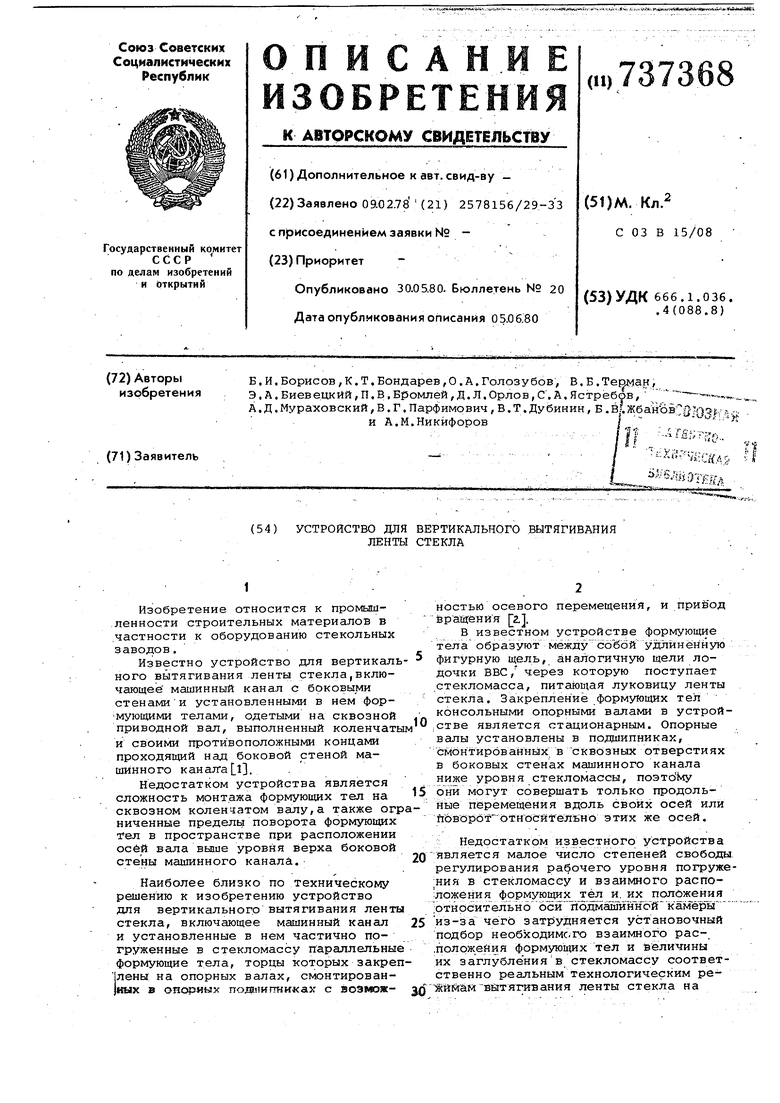

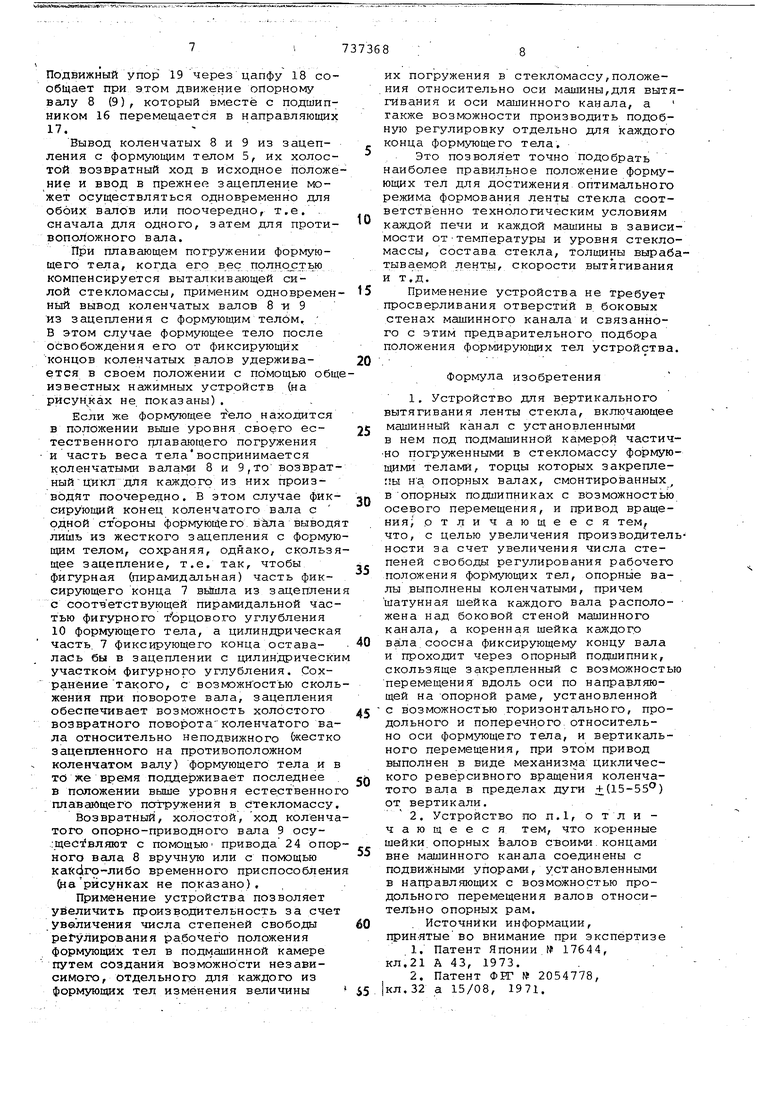

737368 рЖэличных машинах и системах ВВС. Фиксированная установка опорных вало в боковых стенах машинного канала и связанное с этим фиксированное положение формующих тел относительно подмашйнной камеры и друг друга делает невозможным текущее регулирование их положения (сближение или разведение, подъем или опускание) в зависимости от температуры и уровня стекломассы, толщины стекла и доугих .Т(зхнологических факторов с целью ,,, подбора оптимального режима формования, обеспечивающего наибольшую производительность процесса. Цель изобретения - увеличение про изводительности за счет увеличения числа степеней свободы регулирования рабочего положения формующих тел. Дли достижения поставленнрй дели 9 устройстве, для вертикального йытя ивания ленты стекла, включающем мaitIинный канал с установленными в не под подмашйнной камерой частично погружен ньши в стекломассу формующими темами, торцы которых закреплены на опорных валах, смонтированных в опорных подшипниках с возможностью осевого перемещения, и привод вращения , опорные валы выполнены коленчатыми, причем шатунная шейка, каждого вала расположена над боковой стёнЬй машинного канала, а коренная шейка каждого. ваЛа сроена фиксирующему концу вала и проходит через опорный ПОД11ШПЙИК, скользяще закрепленный с возможностью перемещения Bflojfb по направляющей на опорной |5аме, уст новленной с возможностью горизонталь ного;,прод6льного и поперечного отно ситёльно оси формующего тела, и вер 11лк1льног Ь йёр ёмё11(енйя, При этом при вод выполнен в виде механизма циклического реверсивного вращения коленчатого вала в пределах дуги +(15-55 От вертикалй. Коренные шейки опорных валов соединены своими концами .вне машинного канала с подвижными упорами, установ ленными в направляющих с возможность продольного перемещения валов относйтельно опорных рам. Йа фиг. 1 изображено устройство, вертикально-попёречный разрез по машинному каналу, на фиг. 2 - вид устройства в йлане, на фиг, 3 - маши НИИ канал, вид сбоку, на фиг. 4 - фиксирующий опорного вала, на фиг.5 - то же,вариант выполнения. Устройство для вертикального вытйгивания ленты стекла, включает подмашйнную камеру 1, ниже которой распбложен машинный канал 2 с боковылш стенами 3, заполненный стекломассой 4. В стекломассе в частично пдГруженном состоянии расположены два параллельных формующих тела 5, дриЛег.ающих друг к другу своими у тол денными концевыми частями 6. Каждое из формующих тел 5 своими хонцевыми частями б закреплено на фиксирующих концах 7 двух консольно закрепленных валов, одной концевой частью - на опорном валу 8, противо;положной концевой частью - на опорно-приводном валу 9, соединенном с приводом вращения. Фиксирующие концы 7 входят.в фигурное осевое углубление 10 в торце концевой части, б и жестко фиксируют положение тела 5 относительно вала 8 или 9. Консольно закрепленные опорный вал 8 и опорно-приводной вал 9 по устройству аналогичны друг другу и выполнены,в форме коленчатого вала. Они состоят из Центрального горизонтального участка- шатунной шейки 11, вертикальных рычагов 12 и 13 и концевых гбризонтальных участков коренных шеек 14 и 15. Шатуннай шейка 11 коленчатых консольно закрепленных валов 8 и 9 проходит, над верхом боковой стены 3, а рычаги 12 и 13 опускаются вниз вдоль Стены 3, при этом рычаг 12 расположен внутри машинного канала 2, а рычаг 13 - с его наружной стороны. Концевая коренная шейка 14 рычага 12 обращена к оси машинного канала 2 и оканчивается фиксирующим концом 7, Нижняя часть рычага 12 с шейкой 14 и фиксирующим концом 7 погружена в стекломассу, Неположенная вне. машинного канала коренная шейка 15 рычага 13 соосна шейке 14 с фиксирующим концом 7 и закреплена в опорном подшипнике 16 с возможностью вращения в нем относительно оси, проходящей через шейки 14 и 15, а также с возможностью осевого (продольного) перемещения.Для этого опорный подшипник 16 закреплен в направляющей 17, которая обеспечивает возможность осевого продольного перемещения подшипника вместе с валом 8 или 9. Возможны также другие варианты крепления вала 8 или 9 в подшипнике с возможностью его продольного перемещения, например пост редством применения на валу шлицов, входяйдах в соответствующие им пазы в подшипнике. Опорный подшипнйк как показано В привёденнсэм примере, расположен ниже уровня верха боковой стены 3 машинного канала. Шейка 15 вала 8 или 9 ,оканчивается цапфой 18, которая 1 соединен а с подвижным упором 19, при этом соединение выйоЛне;но таким образом, например шарнирно, чтобы обеспечивалась возможно.сть осевого вращения цапфы, а с ней и вала 8 или 9 вокруг оси, -проходящей через шейки 14 и 15. ,Упор 19 закреплен в продольной направляющей 20,в которой он может перемещаться с помощью винта 21 при вращении рукоятки 22. . Рычаг 13 вала 9 посредством тяги 23соединен с приводом вращения 24, Опорный подшипник 16, направляющие 17 и 20, подвижный упор 19 и привод 24смонтированы на общей опорной раме 25, имеющей направляющие (на чертеже не показаны) для его горизонтального, продольного и попереч ного относительно оси формующего тела 5, а также вертикального перемещения. Фиксирующий конец 7 опорного вал 8 и опорно-приводного вала 9 выполн фигурным для обеспечения жесткого сцепления с формующим телом 5 без ВОЗМОЖНОСТИ их взаимного поворота относительно друг друга. По предпочтительному варианту фи сирующий конец 7 имеет форму многчэГранной пирамиды или же выполнен с призматическим выступом, Фигурное углубление в торцах фор мующего тела имеет аналогичную конф гурацик), благодаря чему фиксирующий конец 7 плотно входит в углубление 10 и обеспечивает передачу форм :щему телу 5 соответствующего усилия от привода вращения 24 дли поворота формующегй тела вокруг его продольн оси, Работа устройства основана на пе редаче консольно-закрепленными коле чатыми опорными валами 9 вращающего момента от привода 24 к формующим телам 5 для дискретного поворота последних с целью периодического обновления поверхности контакта огнеупора формующего тела со стекломассой луковицы ленты стекла на гра нице раздела трех фаз стекло-огнеупор-воздух и предупреждения, благо даря этому, возникновения в зоне формования заметной;кристаллизации стекла, ухудшающего качество. Успевш образоваться на границе контакта луковицы стекломассы с поверхностью валка продукты кристаллизации при таком повороте валка выносятся из зоны формования ленты стекла. Кроме того, коленчатые опорные валы 8 .и 9 обеспечивают фиксированное удержаниеформующи,х тел в заданном положении в стекломассе под подмашинной камерой 1, В случае,если формующие тела по технологическим условиям формования установлены на .уровне выше своего естественного плавающего положения, то опорные валы 8 и опорно-приводные валы 9 выполняют одновременно роль консольных опор , воспринимающих часть веса формующего тела,не компенсируемую выталкивающей силой стекломассы. При этом вес формующего тела через колен чатые оп орный и опорно-приводной валы передается опорным подшипникам 16 и через них воспринимается опорной рамой 25.. - Устройство работает следующим об разом. После вставки в прдмашинную .камеру формующих тел 5 в их Торцовые фигурные УШу 6л ёнй я 10 вводят посредством перемещения опорной рамы 25 фикси рУющи Ш|-гцы 7, после дополнительным перемещением рамы 25 окон- :|чаШ ШГ рё адЭ$ Шг1р1Воче е поло- жение формующих тел в подмашинной камере. При этом перемещением опорных рам 25 в вертикальных направляюдах регулируют величину заглубления формующих тел в стекломассу, в том,, числе раздельно по сторонам для каждого из тел; перемещением в горизонтальных поперечных направляющих регулируют положение тел относительно оси машины ВВС, расстояние между телами и параллельность их друг ffpyty и оси машины; перемещением в горизонтальных продольных направляющих регулируют . Положение формующих тел относительно оси мгашинного канала и относительно. . .дауг друга. Дополнительная регулирЬв ка в гб й §6нталбно продольном направлении может быть осуществленаодно времейнай с Обоих концов формуюга его ;тела перемещением опорных подшипников l6 в направляющих 17 относительно опорной рамы 25 ,... /В начале рабочего цикла колен ч атыё валы 8 и 9 устанавливают в исходное положение 0-А (фиг,3-4), при котором они максимально повернуты . :в сторону осимашины ВВС чтобы обеспечив.ался возможно больший рабочий ход валков при их постепенном nosopore по дуге А-Б в конечное попожёниё 0-Б, Дуга А-Ё охватывает угол в пределах ± (15°-55°) от вертикали, проходящей через ось формующего тела, В ходе работы машины ВВС периодически дискретно (на угол 1- поворачивайт формующиетела с помощью привода вращения 24. .; . После того, как путь поворота по дуге А-Б исчерпан, опорный вал 8 и опорно-приводной вал 9 выводят йК Же-сФКйТО ШШёПлёНий с формующим телом, возвращают по дуге их йсходное пбложёнйе р-А и внбззь вводят в жесткое зацепление с формурщиМ телом, после чего устройство отово для следующего рабочего цикла дискретных поворотов формующего тела. При возвратном (холостом) ходе коленчатых валов- формующее тело сохраняет свое неподвижное положение. Вывод коленчатых опорных валов 8 и 9 из жесткого зацепления.с фор г ующим телом и йх пбсле дующий ввОй в прежнее зацепление осуществляют посрёдством продольного перемещения родвижного упора 19 по направляющей 20 при вращении винта 21 рукояткой 22,

одвижный упор 19 через цапфу 18 собщает при этом движение опорному алу 8 (9), который вместе с подшипиком 16 перемещается в направляющих 17.

Вывод коленчатых 8 и 9 из зацепения с формующим телом 5, их холосой возвратный ход в исходное положение и ввод в прежнее зацепление моет осуществляться одновременно для боих валов или поочередно, т.е. . сначала для одного, затем для противоположного вала.

При плавающем погружении формующего тела, когда его вес полно стью компенсируется выталкивающей сиой стекломассы, применим одновременный вывод коленчатых валов 8 -и 9 З зацепления с формующим телом, ; В этом случае формующее тело после освобождения его от фиксирующих концов коленчатых валов удерживатся в своем положении с помощью общеизвестных нажимных устройств (на рисун ках не. показаны) ..

Если же формующее находится в положении выше уровня своего естественного плавающего погружения и часть веса телавоспринимается коленчатыми валами 8 и 9,То возвратннй/Цикл для каждого из них производят поочередно. В этом случае фиксирующий конец коленчатого вала с одной стороны формук|Щего- вила выводят лишь из жесткого зацепления с формующим телом, сохраняя, однако, скользящее зацепление, т.е. так, чтобы фигурная (пирамидальная) часть фиксирующего конца 7 вйшла из зацепления с соответствующей пирамидальной частью фигурного тЪрцового углубления 10 формующего тела, а цилиндрическая часть. 7 фиксирующего конца оставалась бы в зацеплении с цилиндрическим участком фигурного углубления. Сохранение такого, с возможностью скольжения при повороте вала, зацепления обеспечивает возможность холостого возвратного поворота коленчатого вала относительно неподвижного (жестко зацепленного на противоположном коленчатом валу) формующего тела и в то же время подде рживает последнее в положении выше уровня есте.ственного плавающего псггружени;я в стекломассу.

Возвратный, холостой, ход коленчатого опорно-приводного вала 9 осу.-щес вляют с ПОМОЩЬЮ привода 24 опорного вгша 8 вручную или с помощью какого-либо временного приспособления (нарисунках не показано).

Применение устройства позволяет увеличить производительность за счет увеличения числа степеней свободы ре улирования рабочего положения формующих тел в подмашинной камере путем создания возможности независимого, отдельного для каждого из формующих тел изменения величины

их погружения в стекломассу,положения относительно оси машины,для вытягивания и оси машинного канала, а также возможности производить подобную регулировку отдельно для каждого конца формующего тела.

Это позволяет точно подобрать наиболее правильное положение формующих тел для достижения оптимального режима формования ленты стекла соответственно технологическим условиям каждой печи и каждой машины в зависимости оттемпературы и уровня стекломассы, состава стекла. Толщины вырабтываемой ленты, скорости вытягивания и т.д.

Применение устройства не требует просверливания отверстий в боковых стенах машинного канала и связанного с этим предварительного подбора положения формирующих тел устройства

Формула изобретения

в нем под подмашинной камерой частично погруженными в стекломассу формующими телами, торцы которых закреплег ы на опорных валах, смонтированных в опорных подшипниках с возможностью осевого перемещения, и привод вращения; .отличающееся тем что, с целью увеличения производителности за счет увеличения числа степеней свободы регулирования рабочего положения формующих тел, опорные валы .выполнены коленчатыми, причем шатунная шейка каждого вала расположена над боковой стеной машинного канала, а коренная шейка каждог.о вала.соосна фиксирующему концу вала и проходит через опорный подшипник, скользяще закрепленный с возможность перемещения вдоль оси по направляющей на опорной раме, установленной с возможностью .горизонтального, продольного и поперечного-относительно оси формующего тела, и вертикального перемещения, при этом привод выполнен в виде механизма циклического реверсивного вращения коленчатого вала в пределах дуги i(15-55) от вертикали.

Источники информации, принятыево внимание при экспертизе

- - -lafMK

-r«.

. - : - .-, НИИ

фиг. 5

Авторы

Даты

1980-05-30—Публикация

1978-02-09—Подача