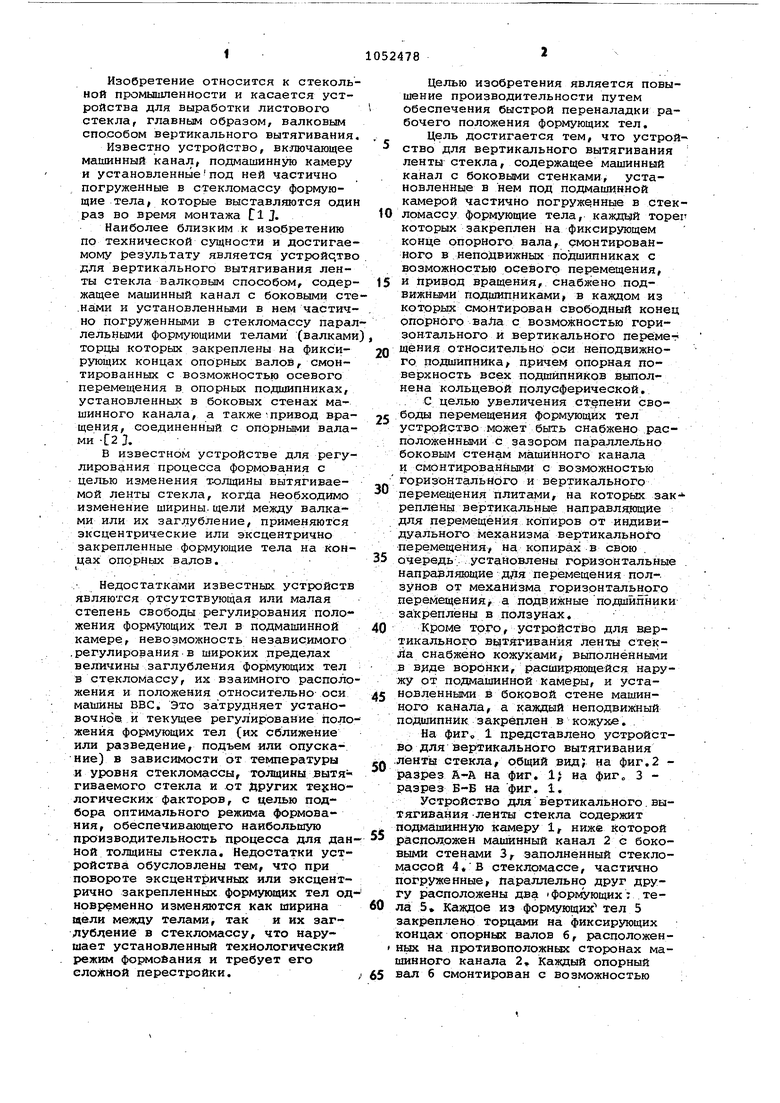

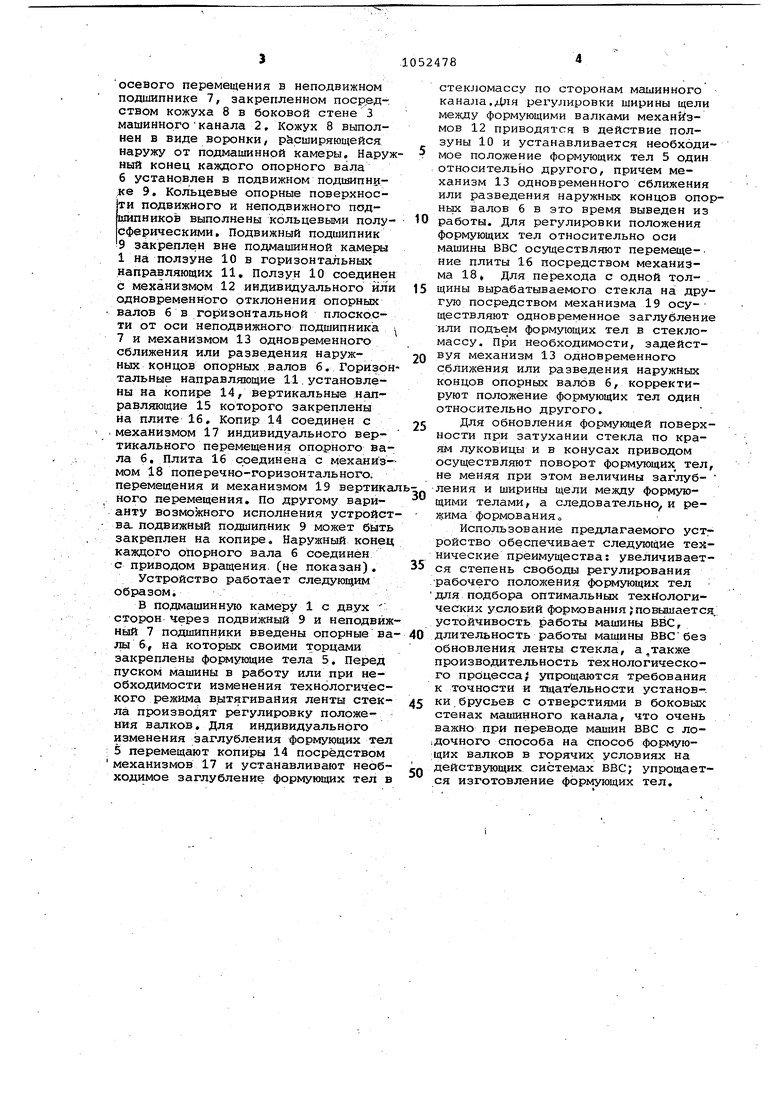

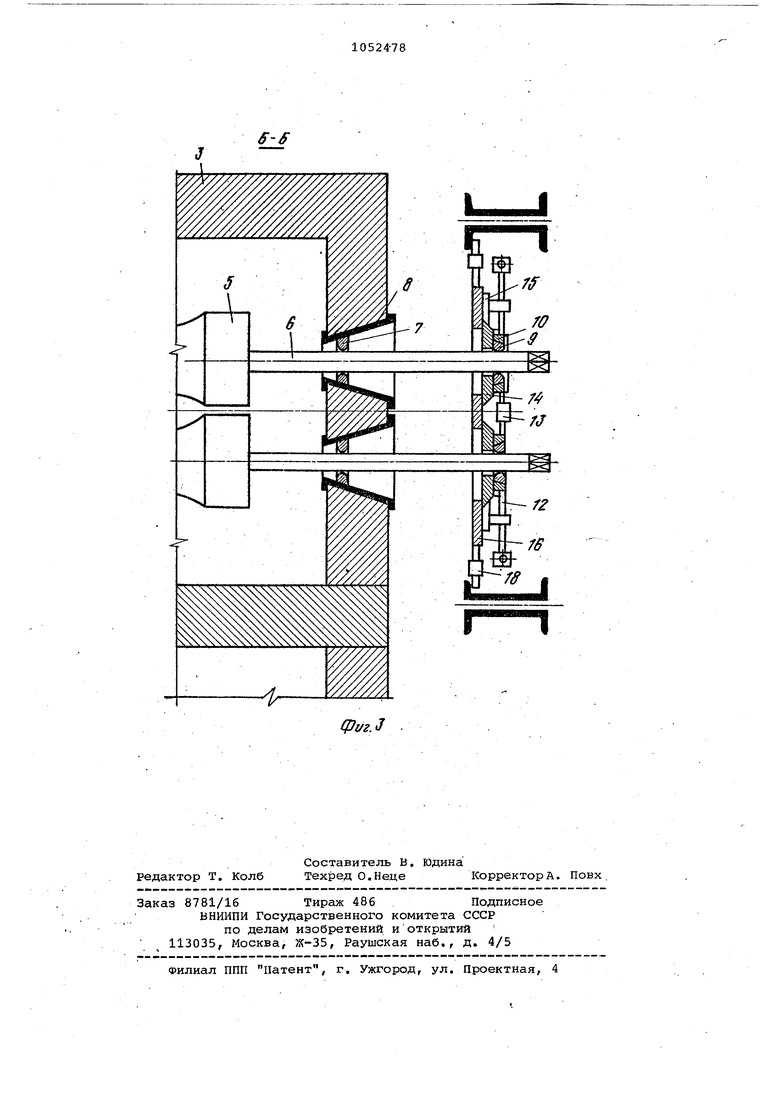

Изобретение относится к стеколь ной промышленности и касается устройства для выработки листового стекла, главным образом, валковым способом вертикального вытягивания Известно устройство, включающее машинный канал, подмашинную камеру и установленныепод ней частично погруженные в стекломассу формующие тела, которые выставляются оди раз во время монтажа Cl J. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройс.тво для вертикального вытягивания ленты стекла валковым способом, содержащее машинный канал с боковыми сте . и установленными в нем частично погруженными в стекломассу парал лельньт1И формующими телами (валками торцы которых закреплены на фиксирующих концах опорных валов, смонтированных с возможностью осевого перемещения в опорных подшипниках, установленных в боковых стенах машинного канала, а также привод вращения, соединенный с опорными валами J. , . В известном устройстве для регулирования процесса формования с целью изменения т-олщины вытягиваемой ленты стекла, когДа необходимо изменение ширины.щели между валками или их заглубление, применяются эксцентрические или эксцентрично закрепленные формующие тела на концах опорных валов. (. - . . .. Недостатками известных устройств являются отсутствующая или малая степень свободы регулирования положения формующих тел в подмашинной камере, невозможность независимого .регулирования-в широких пределах величины заглубления формующих тел в стекломассу, их взаимного располо жения и положения относительно- оси машины ВВС. Это затрудняет установочное и текущее регулирование поло жения формующих тел (их сближение или разведение, подъем или опускание) в зависимости от температуры и уровня стекломассы, толщины вытягиваемого стекла и от других териологических факторов, с целью подбора оптимального режима формования, обеспечивающего наибольшую производительность процесса для дан ной толщины стекла. Недостатки устройства обусловлены тем, что при повороте эксцентричных или эксцентрично закрепленных формующих тел од новременно изменяются как ширина адели между телами, так и их заглубление в стекломассу, что нарушает установленный технологический режим формования и требует его сложной перестройки. Целью изобретения является повышение производительности путем обеспечения быстрой переналадки рабочего положения формующих тел. Цель Достигается тем, что устройство для вертикального вытягивания ленты стекла, содержащее машинный канал с боковыми стенками, установленные в нем под подмашинной камерой частично погруженные в стекломассу формующие тела, каждый торег которых закреплен на фиксирующем конце опорного вала, смонтированного в неподвижных подшипниках с возможностью осевого перемещения, и привод вращения, снабжено подвижными подшипниками, в каждом из которых смонтирован свободный конец опорного ваЛа с возможностью горизонтального и вертикального переме- щёния относительно оси неподвижного подшипника/ причем опорная поверхность всех подшйпнйкрв Выполнена кольцевой полусферической. .G целью увеличения степени свободы перемещения формующих тел устройство может быть снабжено расположенными с зазором параллельно боковым стенам машинного канала и Смонтированными с возможностью горизонтального и вертикального перемещения плитами, на которых закреплены вертикальные направляющие для перемещения копиров от индивидуального механизма вертикального перемещен ия на копирах в свою очередь... установлены горизонтальные . направляющие ддя перемещения пол-, зунов от механизма горизонтального перейе1цения а подвижные пода1Й.пники закреплены в ползунах, Кроме того, устройство для вертикального вьдтягивания ленты стекйа снабжено кожухами/ выполненными в виде воронки, расширяющейся наружу от подмашинной камеры, и установленными в боковой стене машинного канала, а каждый неподвижный поддаипнйк закреплен в кожухе. . На фиг, 1 представлено устройство для вертикального вытягивания .ленты стекла/ общий вид; на фиг.2 разрез А-А на фиг. 1 на фиг 3 разрез Б-Б на фиг. 1. Устройство для вертикального.вытягивания -ленты стекла содержит подмашинную камеру 1/ ниже Которой расположен машинный канал 2 с боковыми стенами 3/ заполненный стекломассой стекломассе, частично погруженные, параллельнсэ друг другу расположены два форл ющих: тела 5, Каждое из формующих тел 5 закреплено торцами на фиксирующих концах опорных валов 6, расцоложенньк на противоположных сторонах машинного канала 2 Каждый опорный вал 6 смонтирован с возможностью осевого перемещения в неподвижном подшипнике 7, закрепленном посредством кожуха 8 в боковой стене 3 машинногоканала 2, Кожух 8 выполнен в виде воронки/ расширяющейся наружу от подмашинной камеры. Нару ный конец каждого опорного вала 6установлен в подвижном подшипнике 9. Кольцевые опорные поверхности подвижного и неподвижного подшипников выполнены кольцевыми полу Сферическими, Подвижный подшипник 9 закреплен вне подмашинной камеры 1 на ползуне 10 в горизонтальных направляющих 11, Ползун 10 соедине с механизмом 12 индивидуального ил одновременного отклонения опорных валов б в горизонтальной плоскости от оси неподвижного подшипника 7и механизмом 13 одновременного сближения или разведения наружных концов опорных валов б. Горизо тальные направляющие 11.установлены на копире 14, вертикальные направляющие 15 которого закреплены на плите 16, копир 14 соединен с . механизмом 17 индивидуального вертикального перемещения опорного ва ла б. Плита 16 соединена с механиз мом 18 поперечно-горизонтального, перемещения и механизмом 19 вертик ного перемещения. По другому варианту возможного исполнения устройс ва. подвижный подшипник 9 может быт закреплен на копире. Наружный коне каждого опорного вала б соединен с приводом вращения, (не показан). Устройство работает следующим образом. В подмашинную камеру 1 с двух сторон через подвижный 9 и неподви ный 7 подшипники введены опорные в лы б, на которых своими торцами закреплены формующие тела 5. Перед пуском машины в работу или при необходимости изменения технологичес кого режима вытягивания ленты стек ла производят регулировку положения валков, Для индивидуального изменения заглубления формующих те 5 перемещают копиры 14 посредством механизмов 17 и устанавливают необ ходимое заглубление формующих тел стекломассу по сторонам машинного канала.Для регулировки ширины щели между формующими валками механ1 змов 12 приводятся в действие ползуны 10 и устанавливается необходимое положение формующих тел 5 один относительно другого, причем механизм 13 одновременного сближения или разведения наружных концов опорHfcjx валов 6 в это время выведен из работы. Для регулировки положения формующих тел относительно оси машины ВВС осуществляют перемеще-. ние плиты 16 посредством механизма 18 Для перехода с одной толщины вырабатываемого стекла на другую посредством механизма 19 осуществляют одновременное заглубление или подъе м формующих тел в стекломассу. При необходимости, задействуя механизм 13 одновременного сближения или разведения наружных концов опорных валов б, корректируют положение формующих тел один относительно другого. Для обновления формующей поверхности при затухании стекла по краям луковицы и в конусах приводом осуществляют поворот формующих тел, не меняя при этом величины заглубления и ширины щели между формующими телами, а следовательно и режима формования о Использование предлагаемого устройство обеспечивает следующие технические преимущества: увеличивается степень свободы регулирования рабочего положения формующих тел для подбора оптимальных технологических условий формования;повышается, устойчивость работы машины ВВС, длительность работы машины ВВСбез обновления ленты стекла, а,также производительность технологического процесса; упрощаются требования к точности и тщательности установ-. ки брусьев с отверстиями в боковых стенах машинного канала, что очень важно при переводе машин ВВС с ло.дочного способа на способ формующих валков в горячих условиях на действующих системах ВВС; упрощается изготовление формующих тел.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вертикального вытягивания ленты стекла | 1979 |

|

SU854897A1 |

| Устройство для вертикального вытягивания ленты стекла | 1978 |

|

SU737368A1 |

| Устройство для вертикального вытягивания ленты стекла | 1983 |

|

SU1288167A1 |

| Устройство для вертикального вытягивания ленты стекла | 1980 |

|

SU939410A1 |

| Подмашинная камера для вытягивания листового стекла | 1977 |

|

SU672162A1 |

| Лодочка для вертикального вытягивания листового стекла | 1985 |

|

SU1288168A1 |

| Способ вертикального вытягивания листового стекла и устройство для его осуществления | 1977 |

|

SU735578A1 |

| Устройство для безлодоного вытягивания листового стекла | 1974 |

|

SU564273A1 |

| Устройство для вертикального вытягивания листового стекла | 1974 |

|

SU535226A1 |

| Устройство для вертикального вытягивания ленты стекла | 1973 |

|

SU643441A1 |

1. УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОГО ВЫТЯГИВАНИЯ,ЛЕНТЫ СТЕКЛА, содержащее машинный канал с боковыми стенами, установленные в нем, под подмашинной камерой частично погруженные в стекломассу формую-; щие тела, каждый торец которых закреплен на фиксирующем конце опор ного вала, смонтированного в неподвиядаых подшипниках с возможностью осевого перемещения, и п$)ивод вращения, отличающееся тем, что, с целью повышения произЧ водительности путем обеспечения быстрой переналадки рабочего поло женин формующих тел, оно снабжено 1 м-.анаш.. подвижными подшипниками, в каждом , из которых смонтирован свободный конец .опррного вала с возможностью горизонтального и вертикального перемещения относительно оси неподвижного подшипника, причем опорная поверхность всех подшипников выполнена кольцевой полусферичес кой. .. . ,. ; . . . 2.Устройство по п. 1, о т л ич а ю щ е е с я тем, что, с целью увеличе.ния степени свободы перемеМщения формующих тел, оно снабжено расположуHHbwri с зазором параллельно боковым стенам машинного канала и смонтированными с возможностью горизонтального и вертикального перемещения плитами, на которых закСП С репЛены вертикальные направляющие ДЛЯ; перемещения копиров от индивидуального механизма вертикального перемещения, на копирах в свою оче- 2 редь установлены горизонтальные нап равляющие для перемещения ползунов от механизма горизонтального перемещения, а подвижные подшипники закреплены в ползунах. 3.Устройство по пп. 1 и 2 , о т ел л и ч а ю щ е е с я тем, что оно rsD снабжена кожухами, выполненными в 4 виде воронки, расширяющейся наружу от подмашинной камеры, и установлен ными в боковой стене машинного ка.00 нала, а каждый неподвижный подаипник закреплен к кожухе.

/ у

Х

;г7 /

V

А

М

tt

ШФ7В

//

-Г

X

/7

Ш:/

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Борисов Б.И | |||

| Бондарев К.Т, Повышение эффективности производства и качества оконного стекла | |||

| М,/ ВНИИЭСМ, 1977 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СОЕДИНИТЕЛЬ СВАРОЧНОГО КАБЕЛЯ | 1992 |

|

RU2054778C1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1983-11-07—Публикация

1982-07-29—Подача