(54) У стратег ВО ДЛЯ ВЕРТИКАЛЬНОГО ВЫТЯГИВАНИЯ ЛЕНТЫ СТЕКЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вертикального вытягивания ленты стекла | 1980 |

|

SU939410A1 |

| Устройство для вертикального вытягивания ленты стекла | 1982 |

|

SU1052478A1 |

| Устройство для вертикального вытягивания ленты стекла | 1978 |

|

SU737368A1 |

| Устройство для вертикального вытягивания ленты стекла | 1983 |

|

SU1288167A1 |

| Устройство для безлодоного вытягивания листового стекла | 1974 |

|

SU564273A1 |

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ СТЕКЛОМАССЫ | 1973 |

|

SU383690A1 |

| Холодильник подмашинной камеры вертикального вытягивания ленты стекла | 1978 |

|

SU745871A1 |

| Устройство для вертикального вытягивания листового стекла | 1974 |

|

SU535226A1 |

| Лодочка для вертикального вытягивания листового стекла | 1985 |

|

SU1288168A1 |

| Устройство для охлаждения ленты стекла в камере вертикального вытягивания | 1976 |

|

SU592763A1 |

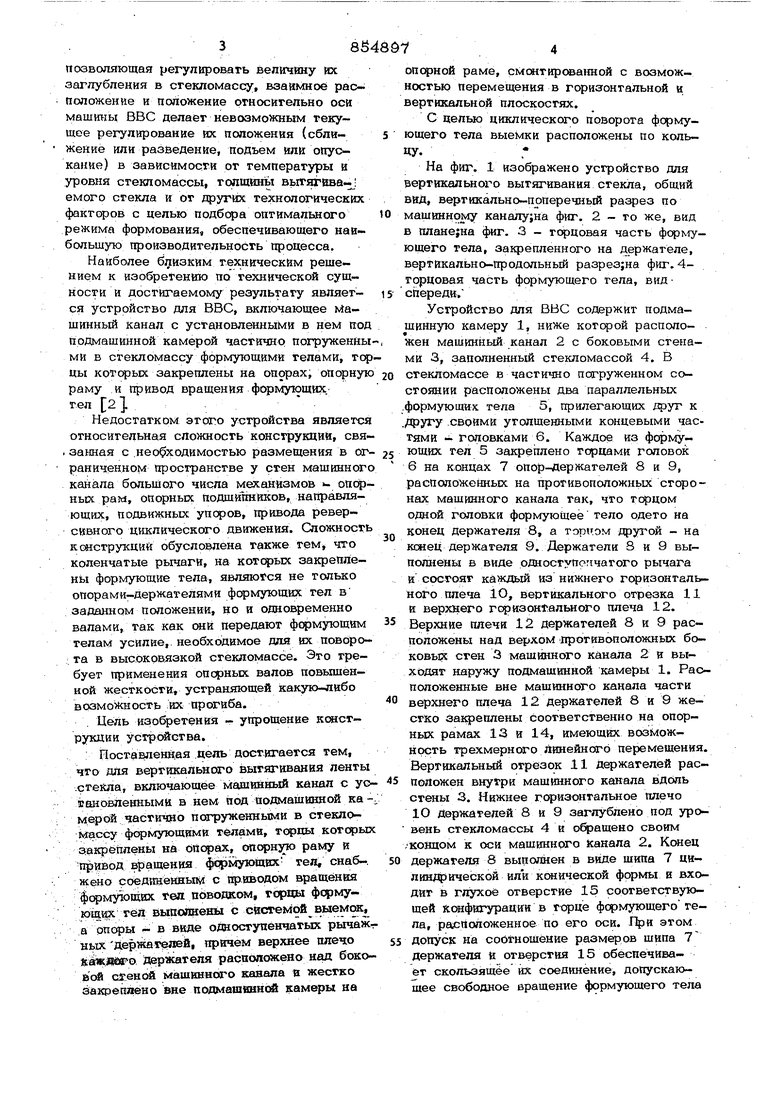

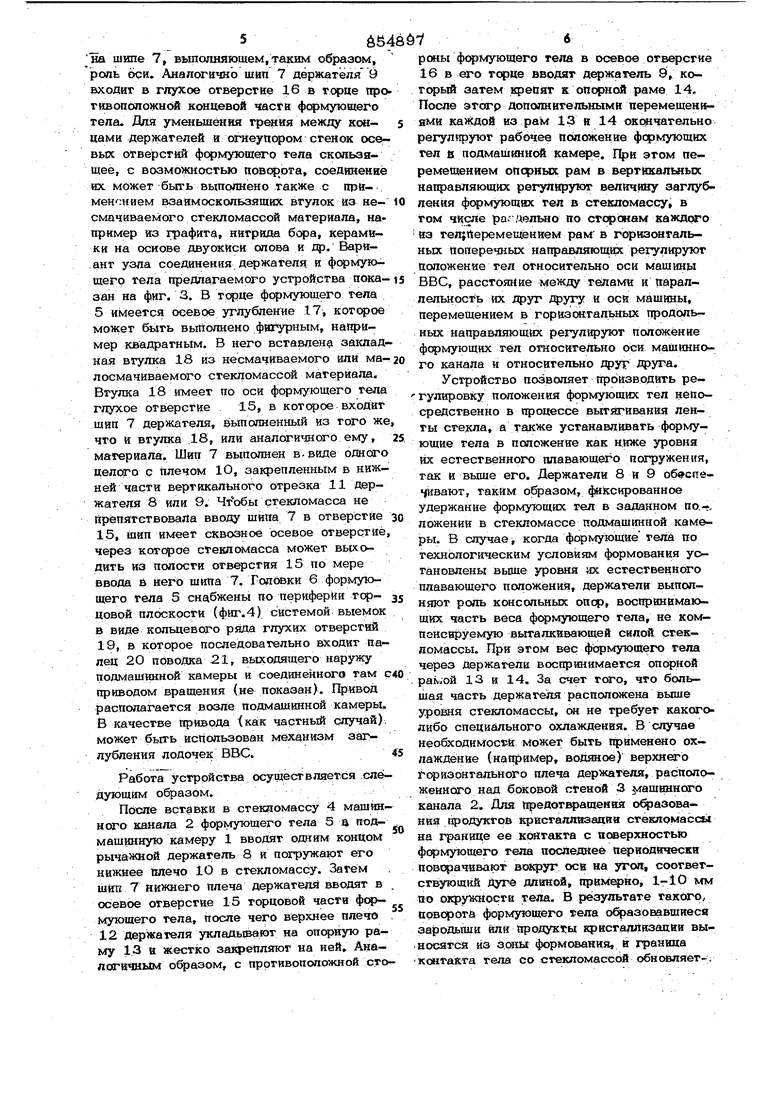

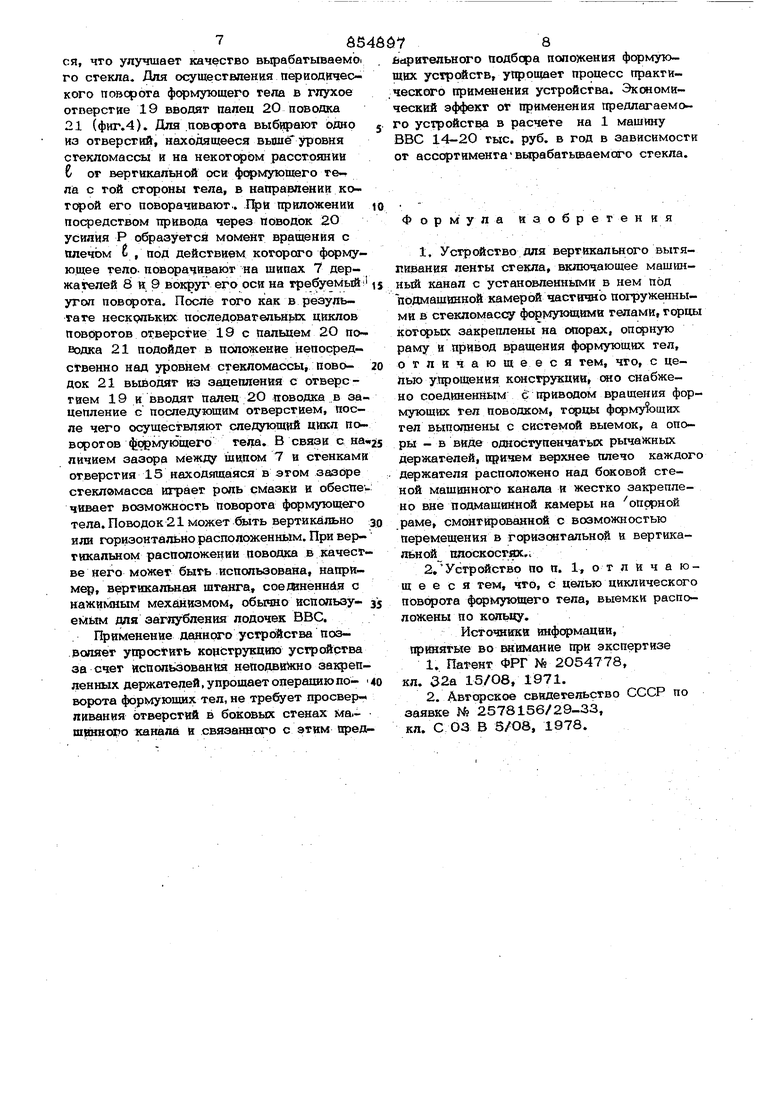

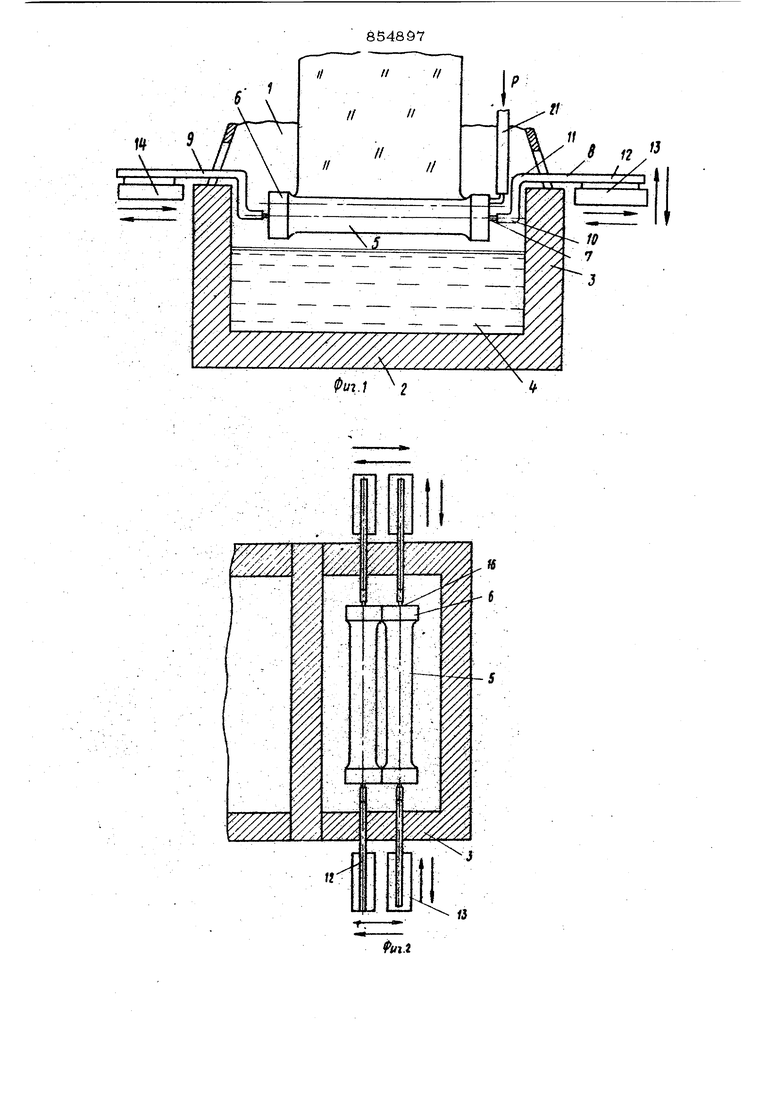

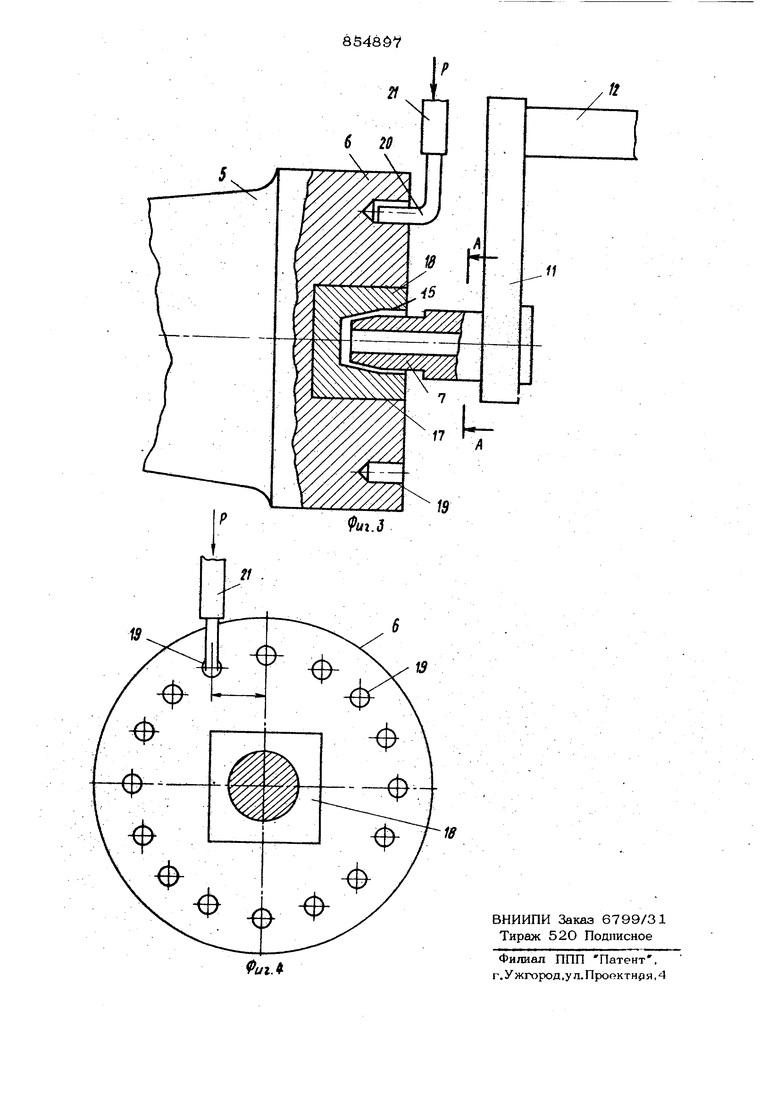

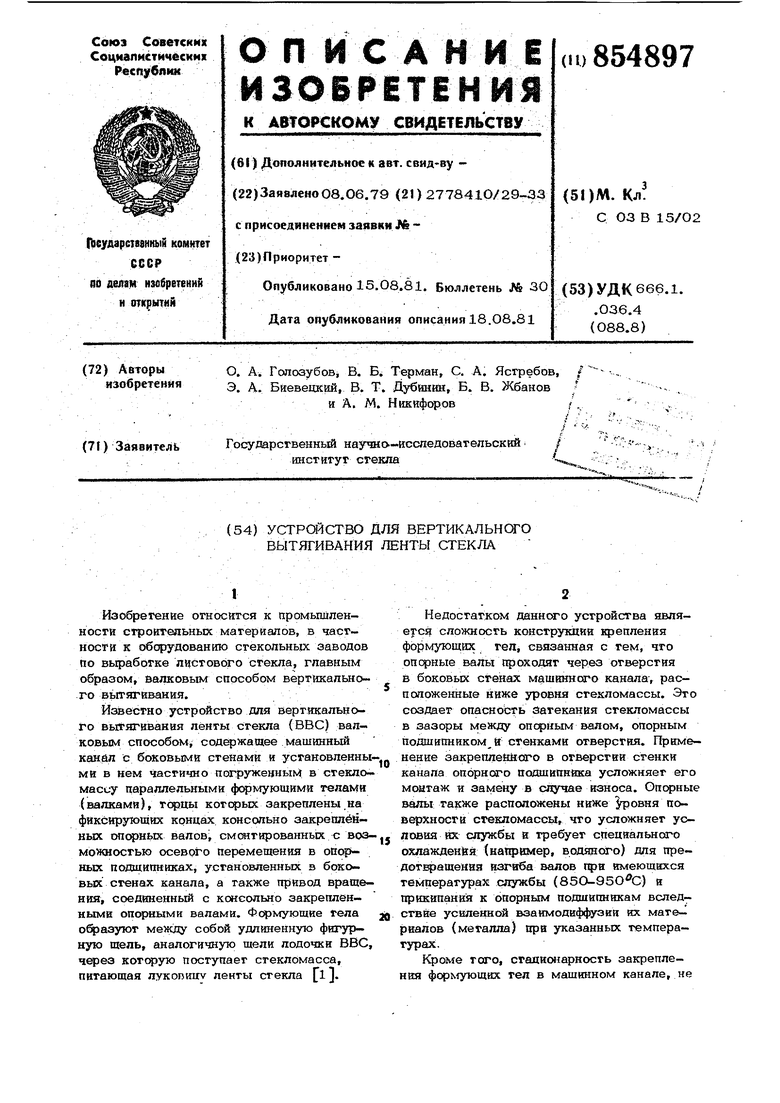

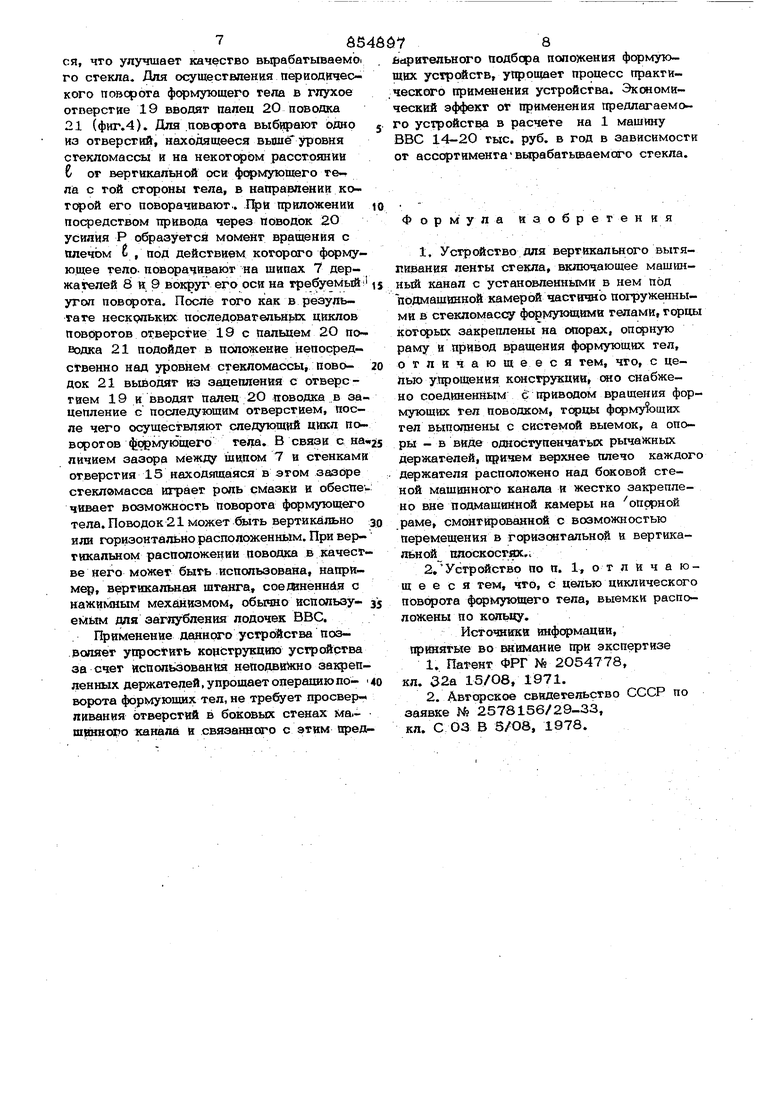

- 1- , . ; . . Изобретение относится к промышленности строительных материалов, в частности к оборудованию стекольньрс заводов по вьфабогке листового стекла, главным образом. Валковым способом вертикально- го вьггягивания. Известно устройство для вертикального вытягивания ленты стекла (ВВС) валковым способом, содержащее машинный канйл с боковыми стенами н установленны ми в нем Частично погруженный в стекло массу параллельными формующими телами (валками), которых закреплены,на фиксирующих концах консольно закреплёйных опорньк валов смснтированнь1к с воз можностью осевого перемещения в опорных подщипниках, установленных в боковых стенах канала, а также привод вращения, соединенный с консольно закрепленными опорными валами. Формующие тела образуют между собой удлиненную фигурную щель, аналогичную щели лодочки ВВС через котфую поступает стекломасса, питающая луковицу ленты стекла fl . Недостатком даннсяго устройства является сложность конструкции крепления формующих тел, связанная с тем, что опорные валы проходят через отверстия в боковых стенах машинного канала-, расположенные ниже уровня стекломассы. Это создает опасность Затекания стекломассы в зазоры между опфным валом, опорным подшипником и стенками отверстия. Применение закрепленного в отверстии стенки канала опорного пошиипнйка усложняет его монтаж и замену в случае износа. Оперные валы также расположены ниже уровня поверхности стекломассы, что усложняет условия их службы и требует специального охлаждения (напр|шер, врдшсяго) для предотЕращеная изгиба валов при имеющихся температурах службы (85Оь-95О С) и прикнпания к опорным подшипникам вследствие усиленной вэаимодиффузни их мате-1 риалов (металла) фа указанных температурах. Кроме того, стационарность закрепления форктующих тел в машинном канале, не псвволяющая регулировать величину их заглубления в сгекломассу, взаимное расположение и положение ргносигельно оси машины ВВС делает невозможным текущее регулирование их положения (сближение или разведение, поДъем или опускание) в зависимости от температуры и уровня стекломассы, топщиньх вьгтэтива- емого стекла и от других технологических факторов с целью подбфа оптимального режима формования, обеспечивающего наибольшую производительность процесса. Наиболее близким техническим решением к изобретению по технической сущности и достигаемому результату является устройство для ВВС, включающее Машинный канал с установленными в нем под подмашинной камерой частично погруженны ми в стекломассу формующими телами, тф цы которых закреплены на опорах, опорную раму и привод вращения формующих, тел 2.. Недостатком этого устройства является относительная сложность конструкции, свя . занная с .необходимостью размещения в ог раниченном пространстве у стен машинног канала большого числа механизмов k- опф ных рам, опорных подшипников, направляющих, подвижных упоров, тгривода реверсивного циклического движения. Сложност ксястру1сций обусловлена также тем, что коленчатые рычаги, на которых закреплены формующие тела, являются не только опорами-держателями формующих тел в заданном положении, но и одновременно валами, так как сии передают формующим телам усилие,, необходимое для их поворота в высокоБЯзкой стекломассе. Эго Требует применения оперных валов повышенной жесткости, устран5пощей какую-либо возможность их прогиба. Цель изобретения - упрощение конструкции устрсйства. Иоставленйая цель достигается тем, что для вертикального вытягивания ленты .сгекла, включающее машинный канал с ус вановленнымй в нем под подмашинной ка мерой частично погруженными в стекломассу формующими телами, торшл которы закреплены на опорах, onqpH раму и враиюния ф1ррмукицвх тел, снабжено соединенным с пр иводом вращёнЕЯ ффмутюваих тел вовошсом, горцы фсрмующ1|Х тел йыпойнеаы с евсгемой выемок, а - в виде одноступенчатых рычаж HbixДерншге й, причем верхнее плечо ажйаго держателя расположено над боко Всй стеной машинного канала ш жестко закреплено вне подмашю1ной камеры на опорной раме, сМонтир(жа1шой с возможностью перемещения в горизонтальной и вертикальной плоскостях. С целью циклического поворота формующего тела выемки расположены по кольцу. На фиг. 1 изображено устройство для вертикального вытягивания стекла, общий вид, вертикально-поперечный разрез по машинному каналу;на фиг. 2 - то же, вид в Ш1ане;на фиг. 3 - тфцовая часть фcp yющего тела, закрепленного на держателе, вертикально-продольный разрез;на фиг. 4торцовая часть формующего гела, вид спереди, Устройство для ВВС содержит подмашинную камеру 1, ниже которой расположен машинный канал 2 с боковыми стенами 3, заполненный стекломассой 4. В стекломассе в частично погруженном состоянии расположены два параллельных формующих тела 5, прилегающих друг к другу .своими утолщенными концевыми частями - головками 6. Каждое из формующих тел 5 закреплено торцами головок 6 на концах 7 опор-держателей 8 и 9, распояожешых на противоположных сторонах машинного канала так, чТо тфцом одной головки формующее тело одето на конец держателя 8, а торгом другой - на конец держателя 9. Держатели 8 и 9 выпот1ены в виде рдноступемчатого рычага И состоят кйждьщ из нижнего горизонтального плеча Ю, в;еотикального отрезка 11 и верхнего гфизон1ального плеча 12. Верхние плечи 12 держателей 8 и 9 расположены над верхом противоположных боковых стен 3 машинного канала 2 и выходят наружу подмашинной камеры 1. Расположенные вне машинного канала части верхнего плеча 12 держателей 8 и 9 жестко закреплены соответственно на опор- ньк рамах 13 и 14, имеющих возможность трехмерного летейнсго перемещения. Вертикальный отрезок 11 держателей расположен внутри машинного канала вдоль стены 3. Нижнее гфиэонтальное плечо Ю Держателей 8 и 9 заглублено под уровень стекломассы 4 и офащено своим -КОНЦОМ к оси машинного Канала 2. Конец держателя 8 выполнен в виде шипа 7 цилиндоической или конической формы и входит в глухое отверстие 15 соответствующей ксйфйгурацин в тхэрце ффмующего тела, рах яоложенное по его оси. При этом допуск на соотношение размеров шипа 7 держателя и отверстия 15 обеспечивает скользящее ioc соединение, допускаюшее свободное вращение формующего тела на шипе 7, выполняющем, таким образом, роль оси. Аналогично шип 7 держателя 9 входиг в глухое огверсгне 16 в горце про тивопояонснбй концевой часги фс мующего тела Для уменьшения греяия между концами держагелей и сятнеупором сгенок ос& вых огверсгий формующего гела скользящее, с воаможносгью поворота, соедвнениё их может быть выполнено также с rtpdменонием взанмоскользящих агулок из несмачиваемого стекломассой материала, например из графита, нитрида бора, керамики на основе двуокиси олова и Щ). Вариант узла соединения Держателя и формующегр гела предлагаемого устройства показан на фиг. 3. В торце формующего гела 5 имеется осевое углубление 17, которое может быть выполнено фигурным, например квадратным. В него вставлена заклад ная втулка 18 из несмачнваемого или малосМачиваемщго стекломассой материала. Втулка 18 имеет по оси формующего т«ла глухое отверстие 15, в которое входит щип 7 держателя, выполненный из того же что и втулка 18, или аналогичного ему, материала. Шип 7 выполнен в-виде одаого целого с плечом Ю, закрепленным в нижней части вертикального отрезка 11 Держателя 8 или 9. Чтобы стекломасса не препятствовала вводу щипа 7 в отверстие 15, шип имеет сквозное осевое отверстие через которое стекломасса может вьрсодить из полости отверстия 15 по мере ввода в него шипа 7. Голшки 6 формующего тела 5 снабжены по периферии терцовой плоскости (фнг.4) системой выемок в виде кольцевого ряда глухих отверстий 19, в которое последовательно входит палец 20 првоДка 21, выходящего наружу Подмашннной камеры и соединенного там с приводом вращения (не показан). Привод располагается возле подмашинной камеры. В качестве привода как частньй случай), может быть использован механизм заглубления лодочек ВВС. Работа устройства осуществляется следующим образом. После вставки в стекломассу 4 машинного канала 2 формующего тела 5 а подмащинную камеру 1 вводят одним концом рычажной держатель 8 и потружают его нижнее плечо Ю в стекломассу. Затем шип 7 нижнего плеча держателя вводят в осевое отверстие 15 торцовой части формующего гела, после чего верхнее плечо 12 держа геля укладывают на оперную раму 13 в жесгко за1фёпляют на ней. Аналогичным образом, с противоположной сго рсиы формующего гела в осевое отверстие 16 в его торце вводят держатель 9, когорьй затем крепяг к опорной раме 14, После этогр дополнительными перемещениями каждой из рам 13 н 14 оксвчательно регулируют рабочее положение формующих гел и подмаЩинной камере. Прк этом перемещением опорных рам в вертикальных ка1фавляющих регул1фуют величину заглубления фсфмующих тел в стекломассу, в том числе раздельно по сторонам каждого из тел; еремещением рам в горизонтальных поперечных направляющюс регулируют положение тел относительно оси мащины ВВС, расстояйие между телами и параллельность их друг другу и оси машины, перемещением в горизонтальных продольных направляющих регулируют положение формующих тел относительно оси мащинного канала и относительно Друг Друга. Устройство позволяет производить реулировку положения формующих тел непосредственно в процессе выт1а:Ивания ленты стекла, а также устанавливать формующие тела в положение как ниже уровня их естественного плавающего псхгружения, так и вьпие его. Держатели 8 и 9 обеспечивают, таким образом, фиксированное удержание формующих тел в заданном по,-, ложении в стекломассе подмашинной камеры. В случае, когда формующие тела по технологическим условиям формования уотановлены выще уровня ах естественного плавающего положения, держатели выполняют роль консольных опер, воспринимакущих часть веса фсрмующего тела, не ком пенсн)уемую вьтталкивающей силой стекломассы. При этом вес фЬрмующего тела через держатели воспринимается опорной раыой 13 и 14. За счет того, что большая часть держателя расположена выше уровня стекломассы, он не требует какоголибо специального охлаждения. В случав необходимости может быть применяю охлаждение (например, воД5шое) верхнего Горизонтального плеча держателя, расположенного над боковой сгеной 3 ащиннаго канала 2. Для (федотвращения офазования продуктов кристаялвзааив стекломассы на границе ее контакта с псжерхностьго формующего те;ш последнее периоднческн поворачивают в(Яфуг оси на угол, соответствующий Дуге длиной, примерно, 1-10 мм оо окружности тела. В результате такого, повсрйта формующего тела образовавшиеса зародыши 1ши продукты кристаллизации выносягса из зоны формования, и граница кснта&га тела со стекломассой обновляет-;

ся, что улучшает качесгво вырабатываемо го стекла. Для осуществления периодического поворота формующего тела в глухое отверстие 19 вводят палец 20 поводка 21 (фиг.4). Для повфота выбирают одно из отверстий, находящееся выше уровня стекломассы и на HeKOTqpoM расстояний 6 ог вертикальной оси фс мующего тела с той стороны тела, в направлении Kt. торой его поворачивают.. ПрК приложении Посредством привода через Поводок 2О усилия Р образуется момент вращения с плечом о , под действием которого формующее тело- поворачивают на шипах 7 держателей 8 и 9 вокруг его оси на требуемый: угол поворота. После того как в результате неск« льких последовательй 1х циклов поворотов отверстие 19 с пальцем 2О поводка 21 подойдет в положение непосредственно над уровнем стекломассы, повоДок 21 выводят из зацепления с отверстием 19 и вводят палец 2О поводка в зацепление с последующим отверстием, после чего осуществляют следующий цикл поворотов формующего тепа. В связи с на личием зазора между шипом 7 и стенками отверстия 15 находящаяся в этом зазоре стекломасса играет роль смазки и обеспечивает возможность поворога формующего тела. Поводок 21 может йыть вертикально или горизонтал4 но расположенным. При вертикальном расположении поводка в качестве него может быть использована, например, вертикалыгая штанга, соединенная с нажиьшым механизмом, обычно испопьзуeMbtM для заглубления лодочек ВВС.

Применение даннмо устройства поз- роняет упростить конструкцию усгройртва за счет использования неподвижно звтфёпленных держатедей, у прощает операцию поворота формующих тел, не требует гфосвер- Ливан ия отверстий в боковых стенах ма- шшшого канала и связанного с этим гфедЁ рительного подбора положения формующих устройств, упро1цает процесс практи;Ческого применения устройства. Экономический эффект от применения гфедлагаемого устройства в расчете на 1 машину ВВС 14-20 тыс. руб. в год в зависимости от ассортиментавырабатываемсаго стекла.

Формула изобретения

1, Устройство для вертикального выгяпивания ленты стекла, включающее машинHbrit 1санал с установленными в нем под подмащинной камерой частично погруженными в стекломассу формующими телами, торц котфых закреплены на опорах, опорную раму и привод вращения формующих тел, отличающееся тем, что, с целью упрощения консгрукцив, сяо снабжено соединенным с приводом вращения формующих тел поводком, терцы фсрмуЪщих тел выполнены с системой выемок, а опоры - в виде одноступенчать1Х рычажных держателей, причем верхнее плечо каждог держателя расположено над бсжовой стеной машинного канала и жестко закреплено вне подмашиннсй камеры на опорной раме, смонтированной с возможностью перемещения в горизонтальной и вертикальной плоскостях, с

2,Устройство По п. 1, о т л и ч а ющ е е с я тем. Что, с целью циклического nOBqpora формующего тела, выемки расположены по коль«у.

Источники информации, принятые во й1имаяие при экспертизе

кл. С 03 В S/O8, 1978.

/J 2

Авторы

Даты

1981-08-15—Публикация

1979-06-08—Подача