Изобретение относится к черной металлургии, конкретнее к контролю и управлению выплавкой стали в конвертере.

Цель изобретения - повышение надежности контроля температуры и снижение простоев.

Ранее проведенные плавки показали, что при израсходовании 80-90% общего количества кислорода на плавку металлолом практически весь расплавляется .и в этом случае режим нагрева металла стабилен, а температура лежит в допустимых заданных пределах, а именно 1600-1685°С.

При израсходовании кислорода менее 80% общего количества кислорода

на плавку не достигается полного расплавления металлолома, что приводит к недостоверности результата при замере температуры. При израсходовании более 90% общего количества кислорода на плавку увеличивается вероятность перегрева металла над заданной температурой.

Экспериментальным путем установлено, что наибольшее совпадение фактической и заданной температур металла достигается при Vt 0,1-0,3 кг/м3. Кроме того, на опытных плавках установлено, что измерительный наконеч-- ник фурмы должен быть погружен в металл на 0,5-0,9 м относительно границы шлак - металл. Это гарантирует изN

оо

оо 5

Ь4

3

мерительную фурму от замеливания и ее прогара и в целом повышает надежность измерения температуры металла.

Проведенные опытные плавки, на которых уровень границы шлак - металл фиксировался с помощью индукционного датчика, установленного в измерительном наконечнике фурмы, показали, что

в заключительном этапе плавки, если скорость обезуглероживания имеет значение выше 0,3 кг/м3, то металл в этом случае сильно вспенен пузырями СО и поэтому граница шлак - металл сильно размыта от 1,0 до 2,5 м. Это затрудняет установку измерительной

фурмы на необходимом уровне и ее выставляют по жесткой реперной точке, при этом замеры температуры металла отличаются от повалочных на 25бС. При Vc 0S1 кг/м3 фиксируемые значения температуры значительно пре выыают заданные с перегревом UT - 15-30°С. Это объясняется более низким содержанием углерода в металле, чем критическое, и в связи с этим ин- тенсивн 1м окислением железа и значительным выделением тепла, которое идет на нагревание металла. Кроме того, в этом случае значительно увеличивается окисленность шлака и метал- ла,,что ведет к снижению качества ме- тапла и увеличению расхода ферросплавов.

При превышении глубины погружения 0,9 м относительно раздела шлак - ме- талл в 85% случаев измерительная фурма заметалливается и требует очистки, а также отмечено увеличение ее прогаров на 50-70%. При погружении измерительного наконечника в металла менее, чем на 0,3 м относительно раздела шлак - металл, в 60% случаев не удалось получить точный замер температуры из-за ошлакования. измерительного наконечника, замеры не соответствуют температуре на повалке, измеренной штангой.

I

Для предотвращения эаметалливания

измерительной фурмы,-снижения тепловой нагрузки на нее и повышения надежности измерения перед вводом ее в расплав снижают номинальный расход кислорода на 65-80%. Это обеспечивает успокоение ванны, снижение тепловой нагрузки от реакционной зоны, уменьшает выносы металла и улучшает эксплуатационные показатели измерительной фурмы. Снижение расхода бо10

«5

20

2558847

лее

40

, чем на 80%, ухудшает работу основной кислородной фурмы, приводит к ее перегреву и увеличивает вероятность ее прогара. Снижение расхода кислорода менее, чем на 65%, не обеспечивает необходимого успокоения ванны и предельно допустимых условий ее эксплуатации.

Пример. Плавку проводят в условиях конвертерного цеха в конвертере емкостью 400 т.

При израсходовании 90% общего количества кислорода (17100 м3) сигнал из блока расчета и контроля расхода кислорода подается на задатчик, где происходит сравнение фактического и заданного расходов. Одновременно с блока расчета скорости обезуглероживания Vt в задатчик поступает сигнал и если скорость обезуглероживания достигла величины 0,2 кг/м3, то в задатчике вырабатывается сигнал, который передается в вычислительно-управляющее устройство. Последнее производит снижение номинального расхода кислорода на 70% (490 м3) и дает команду на старт измерительной фурме через исполнительный механизм. При проходе измерительным наконечником границы шлак - металл с индукционного датчика поступает сигнал в вычислительно-управляющее устройство, которое фиксирует измерительную фурму на уровне этой границы плюс 0,5 м, После этого производится замер температуры металла встроенной в измерительный наконечник термопарой и возврат фурмы и в исходное положение.

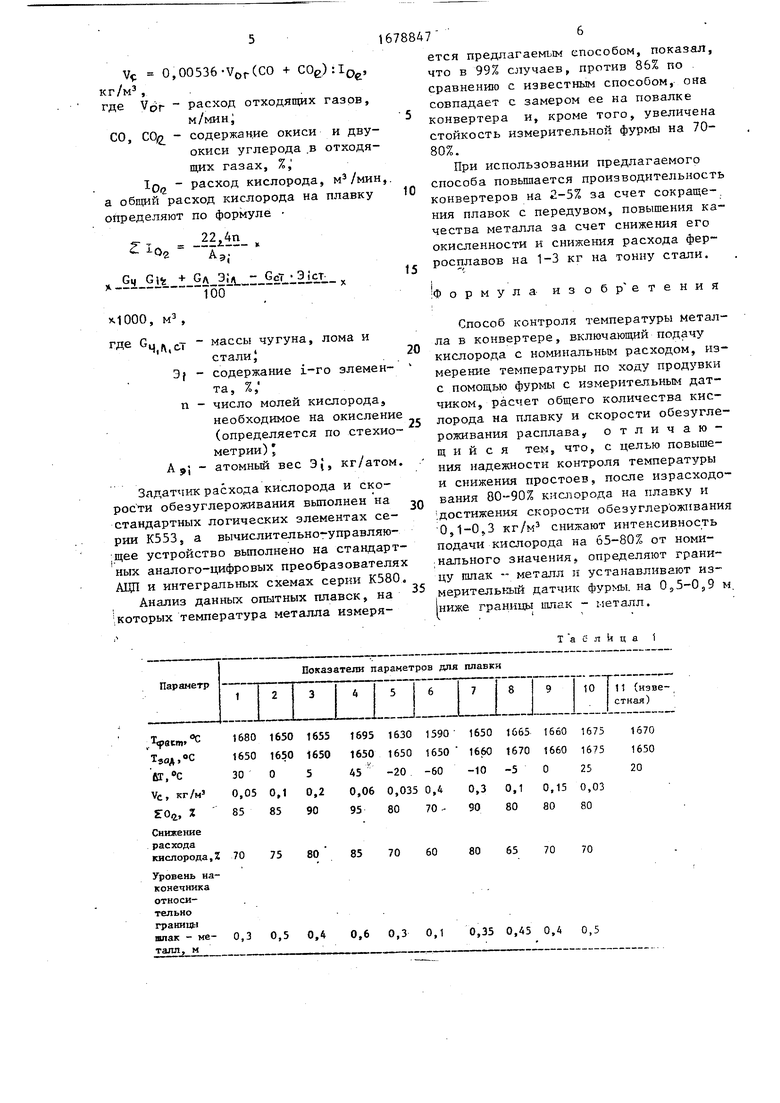

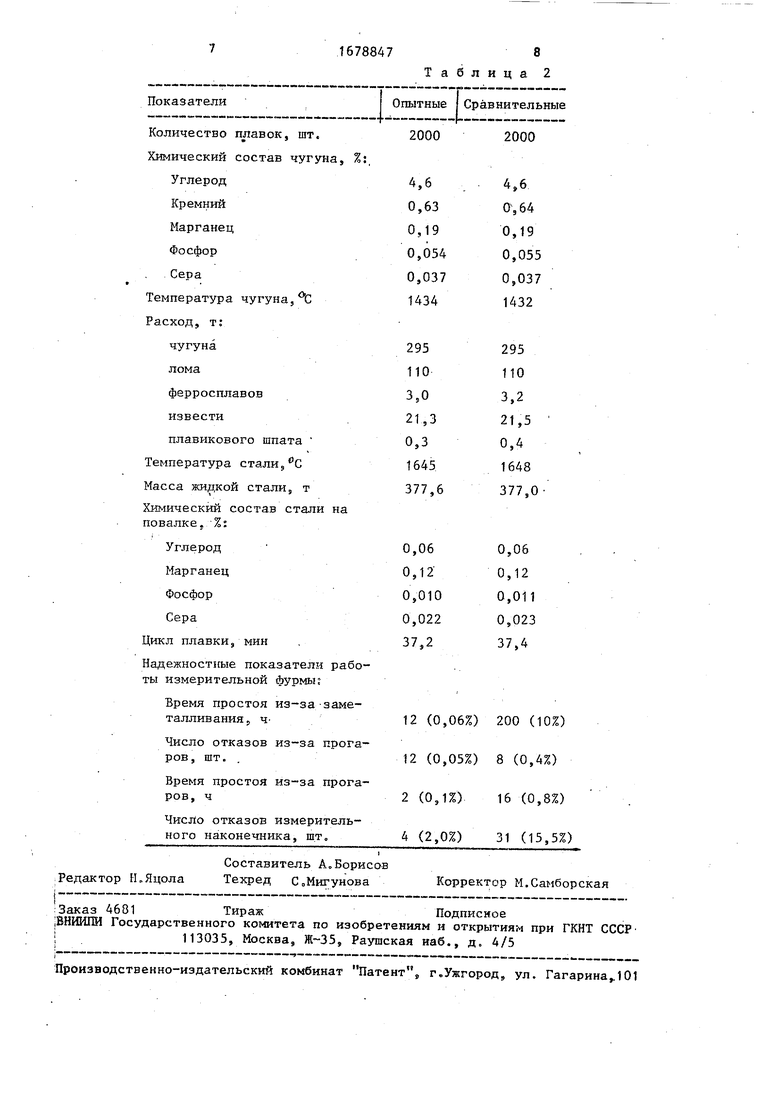

В условиях конвертерного цеха проведено 11 опытных плавок, данные которых приведены в табл. 1, и 2000 плавок - данные в табл. 2.

На плавках были использованы следующие измерительные устройства: измерительная фурма со встроенной в ее измерительный наконечник термопарой типа ТПР-2062 класса точности 0,25 и

индукционный датчик определения границы раздела шлак - металл. Измерительный наконечник имеет длину 1750 мм. Датчик положения измерительной фурмы типа сельсин датчик - приемник класса точности 1,0, регистрирующий прибор типа КСП4, интегратор расхода кислорода типа ДМ-358М, скорость обезуглероживания рассчитывается по известной формуле:

Vc 0,00536-Vor(CO -i- COc):I0e,

КГ/М3,

где Vpr - расход отходящих газов,

м/мин;

СО, СО - содержание окиси и двуокиси углерода в отходящих газах, %,

10(2 - расход кислорода, мэ/мин а общий расход кислорода на плавку определяют по формуле

Z.-L

А05

22л4п А,7

G4 G)% - GcT -Э|ст

-

x.1000, м3 ,

где Сц f. cT - массы чугуна, лома и

стали)

3j - содержание i-ro элемента, %;

п - число молей кислородаs необходимое на окисление (определяется по стехиометрии) А 9 - атомный вес Э{, кг/атом.

Задатчик расхода кислорода и скорости обезуглероживания вьшолнен на стандартных логических элементах серии К553, а вычислительно-управляющее устройство выполнено на стандартных аналого-цифровых преобразователях АЦП и интегральных схемах серии К580.

Анализ данных опытных плавок, на которых температура металла измеря

78847 6

ется предлагаемым способом, показал, что в 99% случаев, против 85% по сравнению с известным способом, она совпадает с замером ее на повалке конвертера и, кроме того, увеличена стойкость измерительной фурмы на 70- 807о.

При использовании предлагаемого способа повышается производительность конвертеров на 2-5% за счет сокраще10

ния плавок с передувом, повышения качества металла за счет снижения его окисленности и снижения расхода ферросплавов на 1-3 кг на тонну стали.

Формула изобр етения

Способ контроля температуры металла в конвертере, включающий подачу кислорода с номинальным расходом, измерение температуры по ходу продувки с помощью фурмы с измерительным датчиком, расчет общего количества кислорода на плавку и скорости обезуглероживания расплава, отличающийся тем, что, с целью повышения надежности контроля температуры и снижения простоев, после израсходования 80-90% кислорода на плавку и достижения скорости обезуглероживания 0,1-0.,3 кг/м3 снижают интенсивность подачи кислорода на 65-80% от номинального значения, определяют границу галак металл н устанавливают измерительный датчик фурмы, на 095-059 ниже границы шлак - неталл.

м

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОДУВКИ МЕТАЛЛА В КОНВЕРТЕРЕ | 1997 |

|

RU2133781C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПЛАВКИ В КОНВЕРТЕРЕ | 1995 |

|

RU2096487C1 |

| Способ выплавки стали в конвертере | 1991 |

|

SU1759887A1 |

| СПОСОБ ПРОДУВКИ КОНВЕРТЕРНОЙ ВАННЫ | 1997 |

|

RU2123056C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2125099C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2126840C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2014 |

|

RU2583216C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2121512C1 |

| Способ производства стали из хромистого чугуна в конвертере | 1985 |

|

SU1257097A1 |

| Способ выплавки стали в конвертере | 1982 |

|

SU1101452A1 |

Изобретение относится к черной (металлургии, конкретнее к контролю и управлению выплавкой стали в конвертере. Цель изобретения - повышение надежности контроля температуры металла и снижение простоев. При выплавке стали в конвертере используют измерительную йорму со встроенной термопарой в ее измерительном наконечнике, регистрацию температуры в ходе плавки, расчеты общего количества кислорода на плавку и скорости обезуглероживания расплава, а также подачу кислорода с номинальным расходом. После израсходования- 80-90% общего количества кислорода на плавку и достижения скорости обезуглероживания металла- в этот период, равной 0,1-0,3 кг/м3, производят снижение расхода кислорода на 60-70% от номинального значения, определяют границу шлак - металл и устанавливают измерительную фурму ниже этой границы на 0,5-0,9 м. 2 табл.

т а б л I

ч а

716788478

Таблица 2

ПоказателиОпытные j Сравнительные

-- ----- w- - --- -- - --- --7 - ------- ----« -------

Количество плавок, шт.2000 2000

Химический состав чугуна, %;

Углерод4,6 4,6

Кремний0,63 0„64

Марганец0,19 0,19

Фосфор0,054 0,055

Сера0,037 0,037

Температура чугуна,°С1434 1432

Расход, т:

чугуна295 295

лома110 110

ферросплавов3,0 3,2

извести21,3 21,5

плавикового шпата 0,3 0,4

Температура стзли С1645 1648

Масса жидкой стали, т377,6 377,0

Химический состав стали на повалке. %:

Углерод0,06 0,06

Марганец0,12 0,12

Фосфор0,010 0,011

Сера0,022 0,023

Цикл плавки, мин3752 37,4

Надежностные показатели работы измерительной фурмы;

Бремя простоя из-за заметалливания, ч12 (0,06%) 200 (10%)

Число отказов из-за прогаров, шт. (0,05%) 8 (0,4%)

Время простоя из-за прогаров, ч2 (0,1%) 16 (0,8%)

Число отказов измерительного наконечника, шт„4 (2,0%) 31 (15,5%)

Составитель А.Борисов Редактор И„Яцола Техред С„Мигунова Корректор М.Самборская

Заказ 4681 ТиражПодписное

,ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская иаб., д. 4/5

(.«.. ««и с . «Mb, -в « в.

Производственно-издательский комбинат Патент 9 г.Ужгород, ул. Гагарина-,101

| Способ контроля температуры металла в конвертере | 1987 |

|

SU1458394A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-23—Публикация

1988-10-21—Подача