31

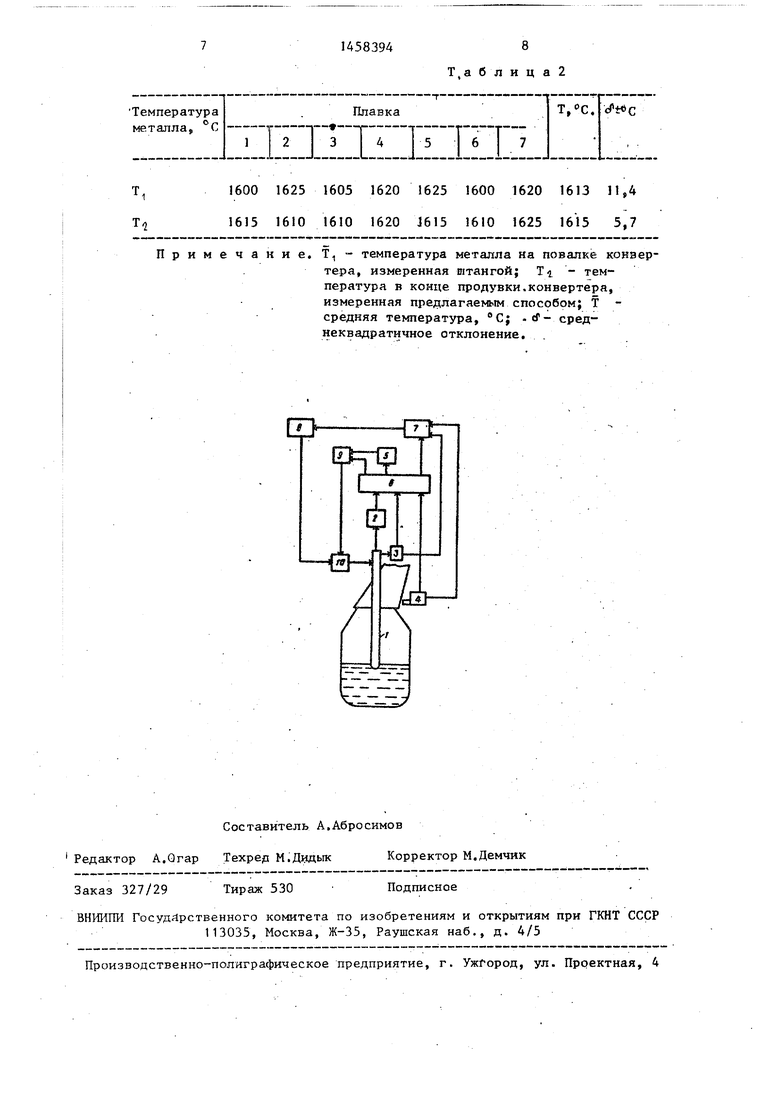

тельный механизм 10 с двумя входйми причем первый вход измерительной фурмы 1 через регистрирунхций прибор 2 соединён с первым входом блока 6, а ее второй выход через датчик 3. . соединен с входом блока 6, а выход датчика соединен с первым входом задатчнка 7, первый .выход измерителя 4 соединен с третьим входом блока 6, а второй выход с вторым входом задатчика 7, выход которого через регулятор 8 собщинен с первым входом исполнительного механизма 10, причем первый выход блока ;6 соединен с третьим входом задатчи :ка 7, а второй и третий выходы - iсоответственно с входом сумматора 5 и первым, входом блока 9, выход которого соединен с вторым входом исполнительного механизма 10.

Примеров условиях конвер- тернрго цеха в конвертере емкостью 160.т бьшо проведено 7 опытных плавок, на которых .были использованы следующие измерительные устройства: измерительная фурма с встроенной термопарбй типа ТПР-2062, датчик положения измерительной фурмы типа i сельсин-датчик-приемник,, уровнемер ванны конвертера -типа УК-7229, регистрирующий прибор типа КСП-4, ин- тегратор расхода кислоррда типа :ДМ3583М, блок обработки температур- :ного сигнала выполнен на стандартных аналоговогцифровых преобразователях и интегральных микросхемах серии К-580 и К-584, задатчтш положения измерительной фурмы и блок прохода выполнены на стандартных логических элементах серии К-553,

Расчет общего количества кислорода на плавку осуществляли по формуле .

Зо.рывного контроля уровня ванны пост пают сигналы на второй и третий вгс ды блока 6 обработки сигналов. При равенстве этих сигналов, что озна чает момент погружения измерительн фурмы в металл, в блоке 6 производится ежесекундный .опрос температ ры металла Tj и положения измерительной фурмы Н ф По мере погруж ния измерительной фуркы 1 в ванну в блоке 6 формируется массив данны в котором каждому значению темпера ры металла соответствует величина положения измерительной фурмы отно сительно торловины конвертера. Для

Y ... 45 предотвргщения удара измерительной

1Ал.1 ПП(ЪлтмЫ П ПНгтттгО тглигюгчгпог а an (

Э; 1000, мЗ

(О

фурмы о днище конвертера ее общий ход ограничивают (крайнее нижнее положение, на 200 мм выше днища кон вертера }, По окончании единичного gQ прохода измерительной фурмы от вход в металл до- крайнего нижнего положения в блоке 6 рассчитывают среднк температуру расплава Т и минимально отклонение Л ,- от среднего значения Т по всем значениям темперагде Э( - содержание i-ro элемента,

%;

п - число молей кислорода, необходимое на окисление Э j (определ5гется по стехиометрии) ;

AJ - атомный вес Э ,, кг-ат:

,

Gст массы чугуна, лома, стали.

Средний расход кислорода на плавку составил 8600 м . Температуру измеряли в пределах 1550-1680 0. Положение измерительной фурмы и уро- вень ванны конвертера измеряли исходя иэ конструктивных особенностей конвертера в диапазоне 0-10 м с точностью 0,1 м. Опыт ранее проведенных плавок показал, что требуемый диапазон контроля температур находится в пределах 1550-1680 С. Это обусловлено тем, что такие ..те:-ш:егатуры достигаются в основном, когда мeтaJшoлoм практически весь расплатзлен и режим нагрева металла стабилен. Тлкой режим достигается при израсходовании около 70% общего количества кислорода на плавку.

После израсходования 70% общего количества кислорода (8600:0,7 6030 с выхода интегратора 5

подается сигнал на вход блока 9, вырабатывающего импульс на включение

25 исполнительного механизма 10 для старта измерительной фурмы. Одновременно с момента ее старта с пер- в.ых выходов датчика 3 положения измерительной фурмы и датчика 4 непреЗо.рывного контроля уровня ванны поступают сигналы на второй и третий вгсо- ды блока 6 обработки сигналов. При равенстве этих сигналов, что означает момент погружения измерительной фурмы в металл, в блоке 6 производится ежесекундный .опрос температуры металла Tj и положения измерительной фурмы Н ф По мере погружения измерительной фуркы 1 в ванну в блоке 6 формируется массив данных, в котором каждому значению температуры металла соответствует величина положения измерительной фурмы относительно торловины конвертера. Для

35

40

45 предотвргщения удара измерительной

45 предотвргщения удара измерительной

(ЪлтмЫ П ПНгтттгО тглигюгчгпог а an (

фурмы о днище конвертера ее общий ход ограничивают (крайнее нижнее положение, на 200 мм выше днища конвертера }, По окончании единичного gQ прохода измерительной фурмы от входа в металл до- крайнего нижнего положения в блоке 6 рассчитывают среднкяо температуру расплава Т и минимальное отклонение Л ,- от среднего значения Т по всем значениям темпера55

тур:

1

- 7 Т п т,

(2)

I

i П

41л,«ч IT; - Tl, (3) . где Т, - зафиксированные значения температуры металла, °С дискретность измерения, с; число замеренных значений температуры металла по бине ванны.

Поскольку методика измерений на всех плавках одинакова, то в качестве примера приведем данные одной плавки (см, табл.1 Л

Из данных табл. 1 видно, что минимальное отклонение равно 1, и-.: соответствует температуре 1610°С, из меренной на глубине ванны 3,0 м. На эту глубину устанавливают измерительную фурму. Если в результате

Способ контроля температуры металла в конвертере, включающий регистрацию температуры в ходе плавк с помощью измерительной фурмы с встроенной термопарой и расчет общего количества кислорода на плавк отличающийся тем что с целью повышения точности контрол температуры металла, дополнительно измеряют текущий уровень ванны кон вертера и положение измерительной

25

измерений минимальное значение Ji«uHсоответствует нескольким измерениям, 20 , относительно этого уровня и,

то измерительную фурму устанавливают на глубину, соответствующую одному из ближайших значений, считая от нижней точки измерения. После того, как измерительная фурма установлена в расчетное положение, отслеживают это положение относительно уровня., расплава путем синхронного ее перемещения за уровнем ванны. Так, если уровень ванны изменился с 7,0 до 9,0 м, то.измерительную фурму подни-. мают на 2,0 ми, наоборот, если уровень ванны снизился с 7,0 мдо 6,0 м то измерительную фурму опускают на

30

начиная с 70% израсходованного общ го количества кислорода на плавку измерительной.фурмой проходят всю глубину ванны, при этом с заданной дискретностью фиксируют температуру Т; и соответствующее каждой темпе ратуре положение измерительной фур НФГ, рассчитывают среднее значение температуры Т и минимальное отклоне ние djMUM от Т по формулам

/3 i м1,н IT,- - Т| , где Т. - зафиксированные

значения температуры металла, Cj

1,0 м. Таким образом достигается

синхронность измерения положения. 1из- мерительной фурмы относительно уровй ня расплава.

Для оценки преимущества предлагаемого способа измерения температуры металла произведены сравнительные замеры температуры по предлагаемому способу и на повалке конвертера.

Полученные данные приведены в табл.2

Как видно из приведенных данных, при измерении температуры металла обычным способом с помощью штанги среднеквадратичное отклонение составляет 11,4°С, а при измерении предлагаемым способом f 5, .

Формула изобретения

Способ контроля температуры металла в конвертере, включающий регистрацию температуры в ходе плавки с помощью измерительной фурмы с встроенной термопарой и расчет общего количества кислорода на плавку, отличающийся тем что, с целью повышения точности контроля температуры металла, дополнительно измеряют текущий уровень ванны конвертера и положение измерительной

, относительно этого уровня и,

начиная с 70% израсходованного общего количества кислорода на плавку, измерительной.фурмой проходят всю глубину ванны, при этом с заданной дискретностью фиксируют температуру Т; и соответствующее каждой температуре положение измерительной фурьм НФГ, рассчитывают среднее значение температуры Т и минимальное отклонение djMUM от Т по формулам

/3 i м1,н IT,- - Т| , где Т. - зафиксированные

значения температуры металла, Cj

1 - дискретность измерения, с; П - число замеренных значений температуры металла по глубине ванны,

после чего измерительную фурму устанавливают на глубину ванны, соответствующую Л1„у|., и до конца продувки ее положение изменяют синхронно с изменением уровня ванны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали в конвертере | 1991 |

|

SU1759887A1 |

| Способ контроля температуры металла в конвертере | 1988 |

|

SU1678847A1 |

| Способ выплавки стали в кислородном конвертере | 1987 |

|

SU1562355A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2014 |

|

RU2583216C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2125100C1 |

| Устройство для контроля уровня ванны в конверторах | 1981 |

|

SU1006499A1 |

| Способ выплавки стали | 1985 |

|

SU1339133A1 |

| Способ передела низкомарганцовистого чугуна | 1984 |

|

SU1188209A1 |

| Способ контроля температуры металла в конвертере | 1989 |

|

SU1715859A1 |

| Способ выплавки стали в конвертере | 1986 |

|

SU1337417A1 |

Изобретение относится к области черной металлургии, конкретнее к контролю и управлению выплавкой стат ли в конвертере, и предназначено для 1 Изобретение относится к черной металлургии, в частности к технике контроля и управления выплавкой стали в конвертере. Цель изобретения - повьппение точности контроля температуры металла. На чертеже показана блок-схема устройства для осуществления предлагаемого способа. Устройство содержит измерительную фурму 1 с двумя выходами, регистрит рующий прибор 2 с входом и выходом , контроля температуры металла в конг вертере. Цель изобретения - повьше- ние точности контроля температуры металла. Для этого используют измерительную фурму с встроенной термопарой, измеритель уровня расплава, основанный на измерении шума конвертера, и производят расчет общего количества кислорода на плавку. После израсходования 70% общего количества кислорода измерительную фурму перемещают на всю глубину металла одновременно с заданной дискретностью фиксируют температуру и соответствующую каждой температуре глубину ванны и по полученным значениям вычисляют среднее значение температуры Т и минимальное отклонение от Т. Затем измерительную фурму устанавливают на ту глубину ванны, на которой достигнут минимум отклонения температуры, и до конца продувки ее , положение изменяют синхронно с изменением уровня ванны. 1 ил., 2 табл. датчик 3 положения измерительной фурмы, измеритель 4 уровня ванны конвертера с двумя выходами, сумматор 5 расхода кислорода с входом и выходом, блок t обработки температурного сигнала с тремя входами и тремя выходами, задатчик 7 положения измерительной фурмы с тремя входами и выходом, регулятор 8 с входом и выходом, блок 9 подачи импульса для перемещения измерительной фурмы с двумя входами и выходом, исполни2 (Л 4 Сл 00 оо со 4

1 а блица 1 Данные измерений Т;, и &i

Примечание. Т, - температура металла на повалке конвертера, измеренная штангой; TI - температура в конце продувки.конвертера, измеренная предлагаемым способом; Т - средняя тет пература, С; -rf- среднеквадратичное отклонение.

Составитель А.Абросимов Редактор А.Огар Техред М.Дидык Корректор М.Демчик

Заказ 327/29

Тираж 530

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Т,а б л и ц а 2

Подписное

| Устройство для непрерывного измеренияТЕМпЕРАТуРы жидКОй СТАли | 1979 |

|

SU831802A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Sublanzen automatisieren Schmelz- prozess im Stahlwerk | |||

| - Technika (Suisse), 1982, 31, N 5, sV 478 | |||

Авторы

Даты

1989-02-15—Публикация

1987-07-13—Подача