Изобретение относится к способам очис ки сточных вод полиграфической промьпц- ленности, а именно к очистке отработа ного травильного раствора, содержащего азотную кислоту, азотнокислый цинк, суль фатированное касторовое масло и диэтилбензол, и может быть использовано для очистки отработанного раствора, образуемого при изготовлении печатных форм (клише) на полиграфическом цинке хим({- ческим травлением. Известен способ очистки от азотной кислоты и ионов цинка, который заключается в нейтрализации азотной кйслоть и получении труднорастворимых соединений цинка действием щелочньк реагентов. Недостатком этого способа 5голяется дополнительное для производства примене ние щелочного реагента, получение объем- нь1Х влагосодержаших шламов труднораст- воримых соединений цинка, большое коли- чество нитрат-ионов в сбрасываемых вода Известен также способ, позволяющий регет1ерировать и утилизировать продукты очистки, например ионообменный способ очистки, заключающийся в очистке цинкосодержащего азотнокислого раствора от ионов цинка с регенерацией азотной кислоты ионообменным методом l. По этому способу раствор азотной кислоты с азотнокислым цинком пропускают через катионит, fe котором происходит выделение ионов цинка из раствора азотной кислоты. Очищенная таким образом от ионов цинка азотная кислота возврйщает ся в производство. Однако применение этогх) метода неэффективно, так как ионообменная очистка целесообразна прн концентрации ионов цинка не выше 100-1000 мг/л, а обработанные раствЬры, образуемые при изготовленин клише, имеют концентрацию цинка не ниже 40 г/л. Кроме того, при наличии в отработа ном растворе поверхностно-активных веществ. ( (ПАВ), ионообменная очистка становится нецелесообразной, так как в этом случае активные центры ионообменных смол в значительной степени блокируются и их емкость по металлу еще более снижается. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ регенерации тра вильной смеси, содержащий масло, в кото рём предусиатривается возможность регенерации травильного раствора, содержашего азотную кислоту, ионы цйнка суль фатированное касторовое масло, растворенное в органическом растворителе - циэтил бензоле 2, Согласно этому способу, регенерация травильного раствора осуществляется еледующим образом: отработанный травильный раствор разделяется на две фазы (водную и масляную), затем с помощью . ионообменной смолы выделяет Js водного раствора азотной кислоты ионы цинка и после Соединения регенерированной азот ной кислоты и ранее отделенной масляной фазы проводят травление цинковых, пластин. . . :V Способ предусматривает регенерацию азотной кислот1з1 с помощью катионообмен- .,--.; i,- -,....-...НОЙ смолы, на которой происходит выделе ние ионов пинка. В состав масляной фазы входит сульфатирова ое касторовое масло {ализариновое масло), представляющее сложную смесь высших органических суль фокислот и их эфиров, В процессе эмульсионного травления происходят необратимые изменения в их 5остаЬё и, соответ.ственно, свойствах, поэтому повторное использование сульфатированного касторового масла при изготовлении печатных форм на микроцинке травлейием невозмож «о- . Недостатком ионообменного метода регенерации азотной к.ислоть1 из отработан-нОГо раствора эмульсионного травления является также малая обменная емкость катионообменных смол, блокирование их активных центров находящимися в растворе ПАВ. Кроме того, сульфатированное касторовое масло солюбизирует в водную фазу диэтилбензол до довольно высокой концентрации 1-5 г/л вследствие чего невозможно удалить из водной фазы солюбизкрованный диэтилбензол иводорастворимую часть сульфатированного касторового масла. Поэток-гу в полиграфической про мышленности такой метод регенерации ком понентов отработанного) раствора эмульсионного) травления не находит пракгическоТо применения.

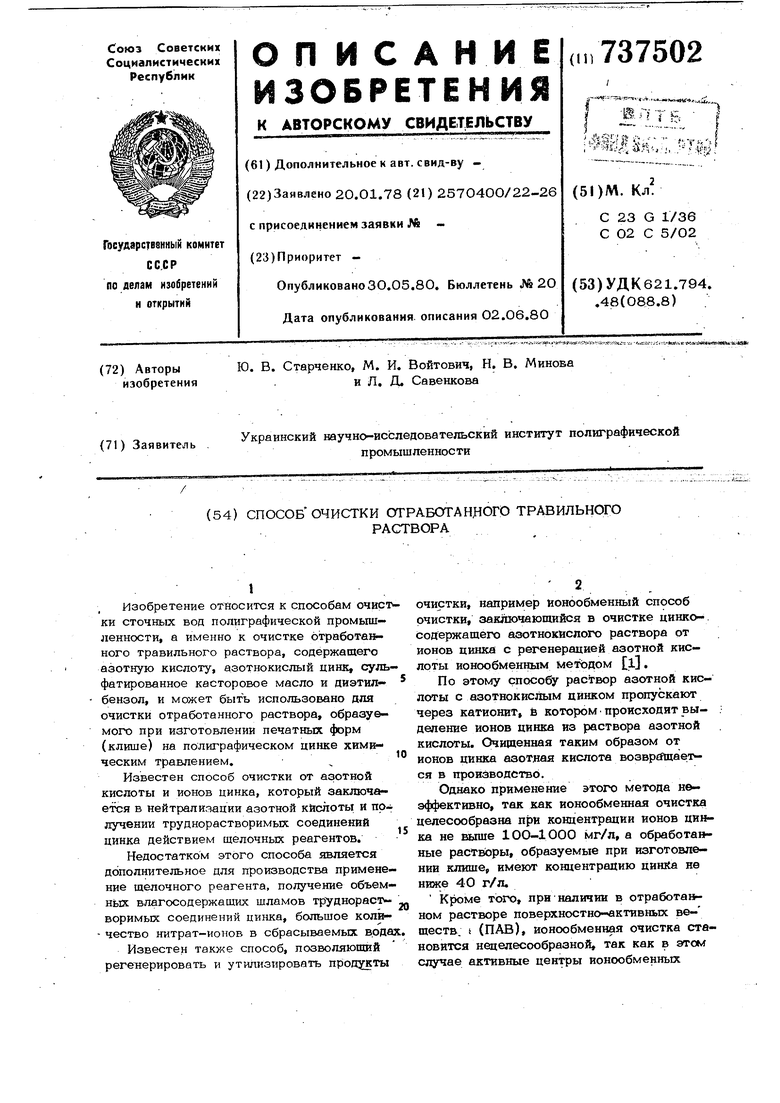

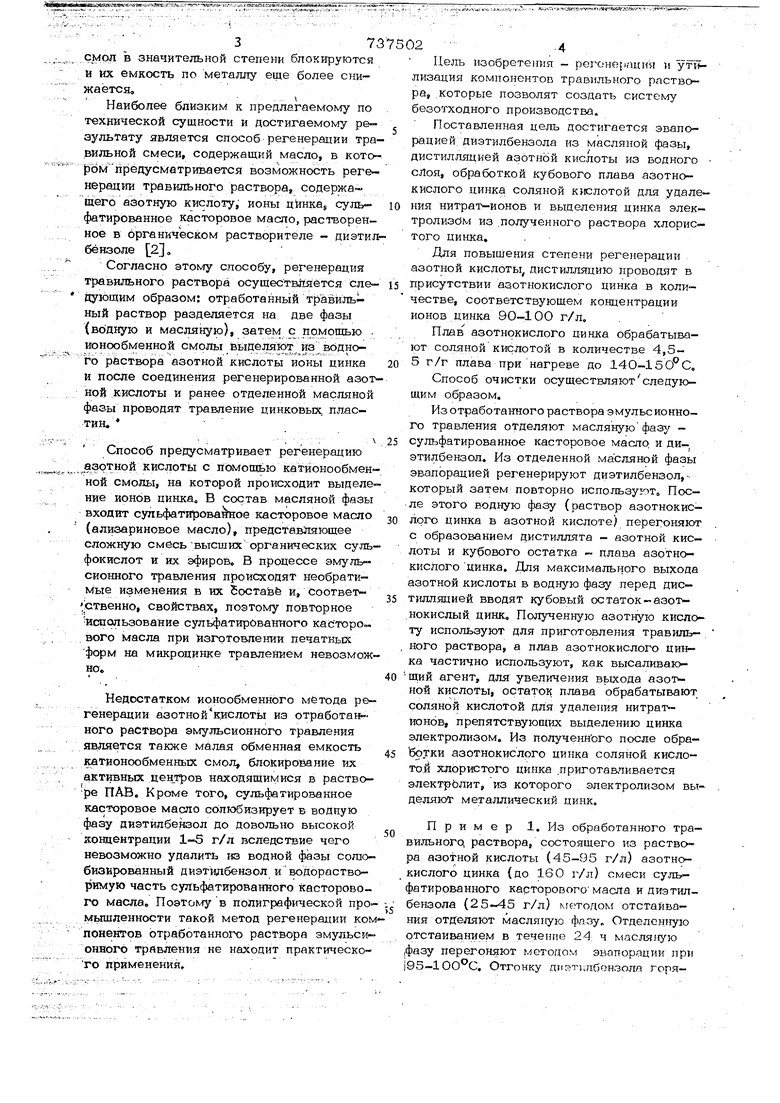

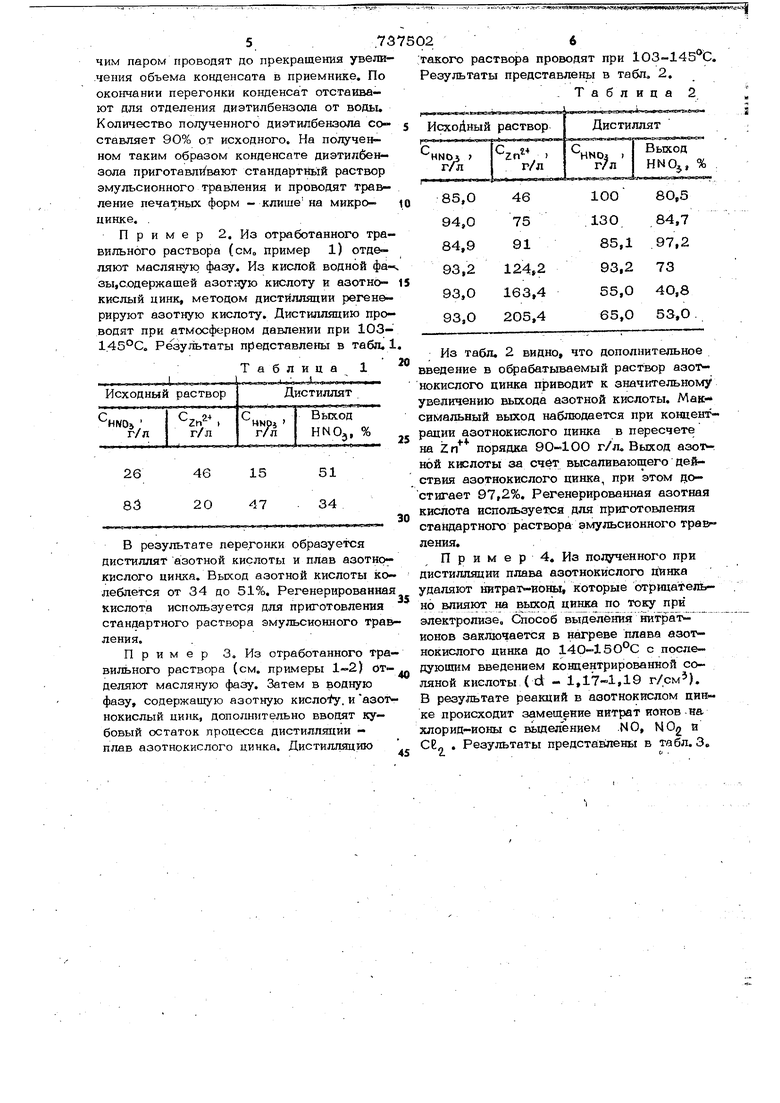

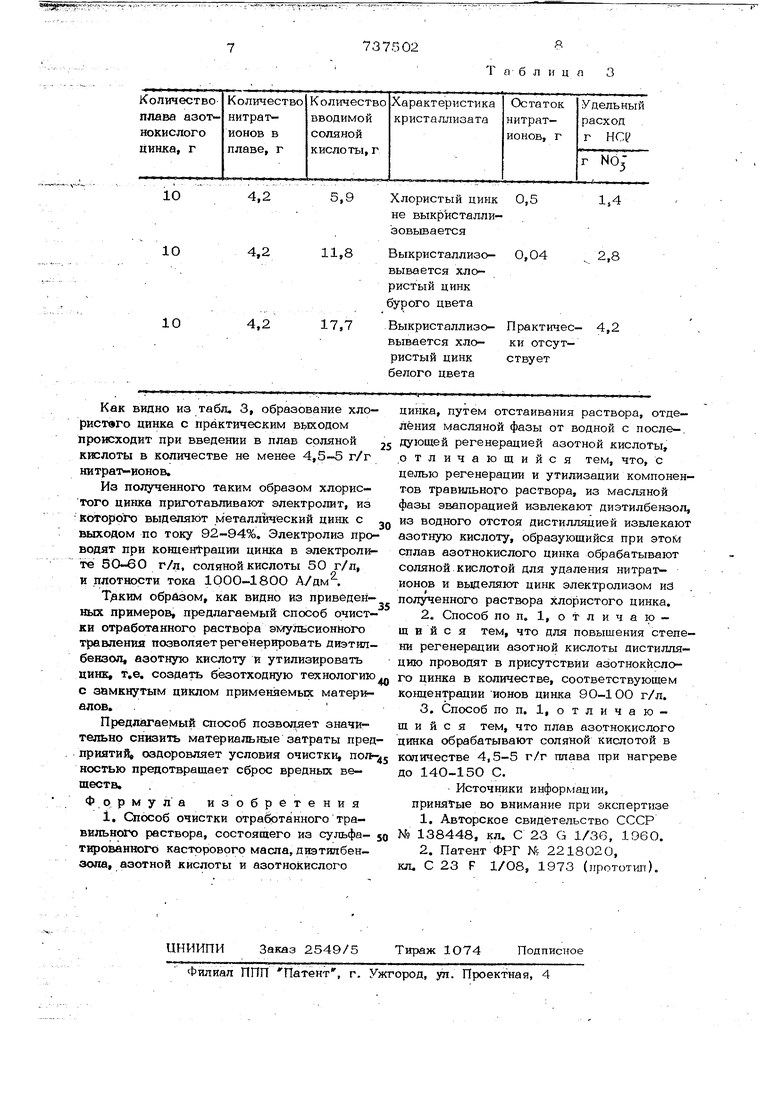

737502 Цель изобретения - регонерация и Ут1 лизация компонентов травильного раствора. Которые позволят создать систему безотходного производства. Поставленная цель достигается эвапорацией,диэтилбензола из масляной фазы, дистилляцией азотной кислоты из водного слоя, обработкой кубового плава азотнокислого цинка соляной кжлотой для удаления нитрат-ионов и выделения цинка электролизом из ,полученного раствора хлористого цинка. Для повышения степени регенерации азотной кислоты, дистилляцию проводят в присутствии азотнокислого цинка в количестве, соответствующем концентрации ионов цинка 90-100 г/л. Плав азотнокислого цинка обрабатывают соляной Кислотой в количестве 4,55 г/г плава при нагреве до 140-150 С, Способ очистки осуществляютеле дующим образом. Из отработанного раствора эмульсионного травления отделяют масляную фазу сульфатированное касторовое масло, и ди-. этилбензол. Из отделенной масляной фазы эвапорацией регенерируют диэтилбензол,который затем повторно используют После этого водную фазу (раствор азотнокислого цинка в азотной кислоте) перегоняют с образованием дистиллята - азотной кислоты и кубового остатка - плава азотнокислого цинка. Для максимального выхода азотной кислоты в водную фазу перед дистилляцией вводят кубовый ос таток - азот нокислый динк. Полученную азот1о ю кислоту используют для приготовления травильного раствора, а плав азотнокислого цинка частично используют, как высаливающий агент, для увеличения вьисода азотной кислоты, остатог; плава обрабатывают соляной кислотой для удаления нитратионов, препятствующих выделению цинка электролизом. Из полученного после обработки азотнокислого цинка соляной кислотой хлористого цинка .приготавливается электролит, из Которого электролизом выделяют металлический цинк. Пример 1. Из обработанного тра- вильногсд раствора, состоящего из раствора азотной кислоты (45-95 г/л) азотнокислого цинка (до 160 г/л) смеси сульфатированного касторовогомасла и диэтилбензола (25-45 г/л) Mf-тодом отстаивания отделяют масляную фазу. Отделенную отстаиванием в течение 24 ч масляную ,фазу перегоняют методом эвопорации при 195-100 0. Отгонку дянтклбензола горя- ним паром Проводят до прекращения увели- .чепия объема конденсата в приемнике. По окончании перегонки конденсат отстаивают для отделения диэтилбензола от водьи Количество полученного диэтилбензола составляет 90% от исходного. На получе ном таким образом конденсате диэтилбенаола приготавлк вают стандартный раствор эмульсионного травления и проводят травление печатньк форм - клише на микро- цинке. . Пример 2, Из отработанного травильного раствора (см„ пример 1) отделяют масля1 ю фазу. Из кислой водной фазы,с.одержащей азотную кислоту и азотнокислый цинк, методом дистилляции регенерируют азотную кислоту. Дистилляцию проводят при атмосферном давлении при 1031,45°С. Результаты представлены в табл. 1 Таблица 1 , I В результате перегонки образуетчзя дистиллят азотной кислоты и плав азотнокислого цинка. Выход азотной кислоты колеблется от 34 до 51%. Регенерированная кислота используется для приготовления стандартного раствора эмульсионного тра&ления.. Пример 3. Из отработанного травильного раствора {см. примеры ) отделяют масляную фазу. Затем в водную фазу, содержащую азотную кислому, и азотнокислый дияк, дополнительно вводят кубовый остаток процесса дистилляции плав азотнокислого цинка. Дистилляцию /такого раствора проводят при 103-145 С. Результаты представлещ, в табл. 2. - Таблица 2 Из табл. 2 видно, что дополнительное введение в обрабатываемый раствор азотнокислого цишса приводит к значительному увеличению выхода азотной кислоты. Максимальный выход наблюдается при концентрации азотнокислого цинка в пересчете на 2п порядка 90-100 г/л. Выход азоРной кислоты за счет высаливающего действия азотнокислого цинка, при этом достигает 97,2%. Регенерированная азотная кислота используется для приготовления ставдартнохх) раствора эмульсионного трав ления. П р и м е р 4. Из полученного при дистилляции плава азотнокислого цинка удаляют нитрат ноны, которые отрицательно влияют на выход цинка по току при электролизе. Способ выделения нитрал ионов заключается в нагреве плава азотнокислого цинка до с последующим введением концентрированной соляной кислоты { d - 1,17-1,19 г/см). В результате реакций в азотнокислом цинке происходит замещение нитрат ионов на хлорид-ионы с выделением .N0, N02 а СЕ„ . Результаты представлены в табл. 3 .CJ

Т a б л и ц п 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Защитный состав для эмульсионного травления цинковых сплавов | 1982 |

|

SU1071667A1 |

| Способ получения цинксодержащего удобрения длительного действия | 1984 |

|

SU1270149A1 |

| Способ очистки травильных азотнокислых растворов полиграфической промышленности | 1960 |

|

SU138448A1 |

| Защитный препарат для эмульсионногоТРАВлЕНия B АзОТНОй КиСлОТЕшТРиХОВыХ пЕчАТНыХ фОРМ НАМиКРОциНКЕ | 1978 |

|

SU794062A1 |

| Защитный препарат для эмульсионного травления микроцинковых комбинированных плоских и гибких печатных форм | 1978 |

|

SU711095A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ РАСТВОРОВ СОЛЯНОЙ КИСЛОТЫ | 2005 |

|

RU2294982C1 |

| Состав защитного препарата эмульсионного травления микроцинковых печатных форм | 1983 |

|

SU1189140A1 |

| Способ очистки кислого травильного раствора | 1976 |

|

SU598969A1 |

| ЭЛЕКТРОЛИТИЧЕСКИЙ СПОСОБ РЕГЕНЕРАЦИИ ТРАВИЛЬНЫХ РАСТВОРОВ НА ОСНОВЕ ХЛОРИДОВ ЖЕЛЕЗА | 2000 |

|

RU2180693C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ КИСЛЫХ ТРАВИЛЬНЫХ РАСТВОРОВ, ОБРАЗУЮЩИХСЯ ПРИ ОБРАБОТКЕ ИЗДЕЛИЙ ИЗ ТИТАНА | 2015 |

|

RU2596564C1 |

4,2

5,9

10

10

11,8

4,2

10

17,7

Хлористый цинк 0,5

Выкристаллизо- 0,04 вывеется хлористый цинк бурого цвета

Выкристаллизо-Практичесвывеется хло-ки отсутристый цинкствует белого цвета цинка, путем отстаивания раствора, отделения масляной фазы от водной с после-, дующей регенерацией азотной кислоты, .отличающийся тем, что, с целью регенерации и утилизации компонентов травильного раствора, из масляной фазы эвапорадией извлекают диэтилбензол, из водного отстоя дистилляцией извлекают азотную кислоту, образующийся при этом сплав азотнокислого цинка обрабатывают соляной.кислотой для удаления нитратионов и выделяют цинк электролизом иЗ полученного раствора хлористого цинка. 2.Способ по п. 1, о т л и ч а ю щ и и с я тем, что для повышения степени регенерации азотной кислоты дистилляцию проводят в присутствии азотнокислого цинка в количестве, соответствующем концентрации ионов цинка 9О-100 г/л. 3.Способ по п. 1, о т л и ч а ю щ и и с я тем, что плав азотнокислого цинка обрабатывают соляной кислотой в количестве 4,5-5 г/г плава при нагреве до 140-150 С. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 138448, кл. С 23 G 1/36, 1960. 2.Патент ФРГ № 2218020, кл. С 23 F 1/О8, 1973 (прототип).

Авторы

Даты

1980-05-30—Публикация

1978-01-20—Подача