(54) СПОСОБ ПОЛУЧЕНИЯ ИЗВИТЫХ СИНТЕТИЧЕСКИХ НИТЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАВКОЕ КЛЕЯЩЕЕ ПОЛИЭФИРНОЕ БИКОМПОНЕНТНОЕ ВОЛОКНО | 2008 |

|

RU2443806C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ВОЛОКОН | 1970 |

|

SU262317A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООБЪЕМНЫХ НИТЕЙ С ЧЕРЕДУЮЩЕЙСЯ ИЗВИТОСТЬЮ | 1971 |

|

SU306202A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ ПОЛИПРОПИЛЕНОВЫХ НИТЕЙ | 2009 |

|

RU2411312C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ ПОЛИПРОПИЛЕНОВЫХ НИТЕЙ | 2009 |

|

RU2394945C1 |

| Способ получения текстурированной композиционной нити матрично-фибриллярной структуры | 1987 |

|

SU1509430A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ПОЛИПРОПИЛЕНОВЫХ ВОЛОКОН | 2003 |

|

RU2318085C2 |

| ХИРУРГИЧЕСКОЕ ВОЛОКНО, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ИЗДЕЛИЯ ИЗ НЕГО | 2010 |

|

RU2436595C1 |

| БИКОМПОНЕНТНОЕ ИЗВИТОЕ ОКРАШЕННОЕ ПОЛИМЕРНОЕ ВОЛОКНО ДЛЯ ЗАЩИТЫ БУМАГИ ОТ ПОДДЕЛКИ | 2017 |

|

RU2635128C1 |

| НЕТКАНЫЙ МАТЕРИАЛ МАЛОЙ ПЛОТНОСТИ ИЗ МИКРОВОЛОКОН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2142528C1 |

Изобретение относится к области попучения текстурированных нитей и может быть использовано на предприятиях, вырабатьшающих синтетические волокна. Известен способ получения синтетических волокон, заключакшшйся в формировании волокна из расплава поашформапь дегида со скоростью 30 м/мин при 180ХЭО С, охлаждении полученного волокна в Жидкостной ванне, вытягивании его 1фи кратности вытягива1шя 3-5 и тв 1пературе 20-100 С, а затем термообработки в камере воздухом при 100-15оРс. Полученное волокно имеет извитость 10.30 зв/см 1. Однако применение жидкосттай ванны ограничивает возможность существенного увеличения скорости формования , так как при повышении скорости .выше 30 мЛщн врзшжает значительное гидросопротйвлени при входе нити в более плотную среду, приводящее к разрыву элементаргаэй нити. В тоже время, образующаяся после термофиксашш в свободном состоянии йзвиToctib нити характеризуется, невысокой устойчивостью к действию растягивающих нагрузок. Близким данному изобретению является способ получения коньюгированных латентных волокон заключающийся в формовании нити из двух расплавов полиамида с разницей по вязкости 0,5-2,5 со скоростью 60О-1400 м/мин и 260 С, охлаждешш воздухом, вытягивания при кратности 2,5 и , и последующей термообработкой на щпулях насыщенным паром, при давлении 2,5 атм, продолжительностью 15-20 мин 21. OmicaHHHil способ позволяет повысить скорость формования до 60О-1400 м/мин. Однако ибвитЬсть в этом случае также проявляется только после операции термообработки, требующей использования высоких температур, насьпценного пара под высоким давлением, что ведет к большим Энергозатратам. Кроме того, получаемая .после тер мообработки изви1чэсть недостаточно высока.

Целью предпагаемохч) изобретения является упрощение способа получения извитых синтетических нитей с одновременньпу повышением извитости.

Поставленная цель достигается тем, ;ЧТо в известном способе получения синтетических нитей путем формования нитей из расплавов полимера с различной лолекул5фной массой, охлаждения и вытягивания при повышенной температуре согласно изобретению, в качестве расплавов полимера используют два расплава полиформатшдегида с разностью по молекулярной массе 6000-13000, а вытягивание осуществляют при 105-145°С и кратности вытягивания 3-6.

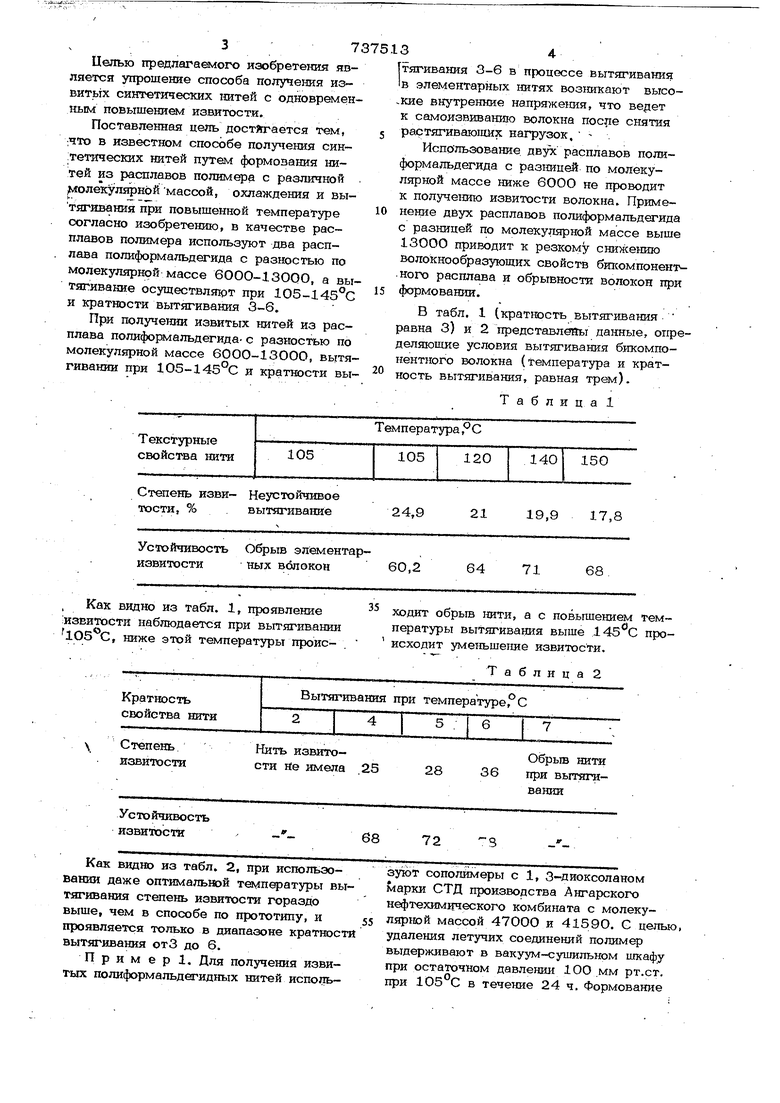

При получении извитых нитей из расплава полиформальдегида- с разностью по молекулярной массе 60ОО-130ОО, вытягивании при 105-145 0 и кратности выСтепень нави- Неустойчивое тости, % . вытягивание

Устойчивость Обрыв элементаризвигостиных волокон60,2

Как видно из табл. 1, проявление извитости наблюдается при вытягивании , ниже этой температуры проис- .

Как видно из табл. 2, при использовании даже оптимальной температуры вытягивания степень извитости горазд:о выше, чем в способе по прототипу, и проявляется только в диапазоне кратности вытягивания отЗ до 6.

Прим ер 1. Для получения извитых полиформальдегидных нитей исполь тягивания 3-6 в процессе вытягивани в элементарных гштях возникают высо-.кие внутренние напряжеютя, что ведет к самоизвивашпо волокна после снятия

растягивающих нагрузок, - .

Использование двух: расплавов полиформальдегида с разницей по молекулгфной массе ниже 6ООО не проводит к получению извитости волокна. Применение деух расплавов полиформальдегида с разницей по молекулярной массе выше 13000 приводит к резкому сниже шю волокнообразующих свойств бшсомпонент.ного расплава и обрывности волокон при

формовании.

В табл. 1 (кратность вытягивания равна 3) и 2 представлены данные, определяющие условия вытягивания бгосомпонентного волокна (температура и кратность вытягивания, равная трем).

Таблица 1

17,8

19,9

21

24,9

68

71

64

ходит обрыв нити, а с повышением температуры вытягивания выше 145 С происходит уменьшение извитости.

Таблица 2

зуют сополимеры с 1, 3 диоксоланом марки СТД производства Ангарского нефтехимического комбината с молекуляртюй массой 47000 и 41590. G целью, удаления летучих соединений полимер выдерживают в вакуум-сушильном шкафу при остаточном давлении ЮО.мм рт.ст. при 105°С в течение 24 ч. Формование

573

нити осуществляют на машине марки БПВ-1. При этом, подача расплавов полимера составляет 30 г/мин.

Температуру расплава низковязкого .компонента поддерживают равной 192 С, а вьтсоковязкого 195С.

. Расположе ше компонентов бок о бок. Фильера имеет 16 отверстий с диаметром 0,5 мм. Формоватше шти осуществляют в прядильной шахте высотой 7 м без

подачи охлаждающего воздуха. Скорость формования 700 м/мин. На нить наносят замасливатель марки АВП-4 не более 3%. Сформованную нить вытягивают на вытяжном стенде со скоростью 50 м/мин Кратность вытягивания 3,1, температура вытягивания 105 С. Полученная нить извитости не имеет.

П р и м е р 2, Для получения извитых ПФ нитей используют два сополимера марки СТД с молекулярной массой 41ООО и 340ОО. Подготовку к формованию и формование нити осуществляют в соответствии с технологической схемой и параметрами, описанными в примере 1, при этом температура расплава низковязкого компонента составляет , а высоковязкого 192 С.

Вытягивание нити осуществляют при 14О С и кратности 5. Полученная 1шть. имела степень извитости, равную 28% (26 изв/см).

П р и м е р 3. Для получения извиты ПФ нитей используют два сополимера марки СТД с молекулярной массой

34000 и 47000. Подготовку полимера к формованию и формование нити осуществл1пот в соответствии с технологичес36

кой схемой и параметрами, опйсат1ыми в примере 1, при этом температура рас- плава низковяэкого компонента состав.ляет 185 С, а высоковязкого , Вытягивание нити осуществляют при 145 С и кратности 6. Полученная нить имеет извитость, равную 38% (34изв/см),

Таким образом, изобретение позволяет получить извитые полиформальдег дны нити с высокой устойчивостью извитости к действию растягивающих нагрузок более упрощенным по сравненюо с известным способом, не ограничивающем скорость формовагшя.

Формула изобретения

Способ получения извитых синтетических нитей формованием из двух расплавов полимера с различной молекулярной массой, охлаждением и вытягиBaiffleM при повышенной температуре, отличающийся тем, что, с целью упрощения процесса с одновременным повь1шением извитости, в качестве расплавов полимера используют два расплава полиформальдегида с разностью по молекуляргяэй массе 6ООО-13000, а вытягивание осуществляпот при 105145 С и степени вытягивания 3-6.

Источнтш информации, принятые во внимание при экспертизе

№ 262317, кл.В О1 F 6/76, 16.11,6

Авторы

Даты

1980-05-30—Публикация

1978-03-02—Подача