(54) МАШИНА ДЛЯ МОЙКИ ПОВЕРХНОСТЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для мойки рельсов и рельсовых скреплений | 1986 |

|

SU1384650A1 |

| Устройство для мойки поверхностей | 1987 |

|

SU1444457A1 |

| Машина для мойки поверхностей | 1984 |

|

SU1204666A1 |

| Машина для мойки поверхностей пути | 1986 |

|

SU1418384A1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ БАЛЛАСТА ИЗ-ПОД ПОДОШВЫ РЕЛЬСА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2005 |

|

RU2293812C1 |

| Устройство для очистки рельсов и рельсовых скреплений | 1987 |

|

SU1469005A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРОМЕЖУТОЧНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ, ПРЕИМУЩЕСТВЕННО АНКЕРНОГО | 2005 |

|

RU2291926C1 |

| СИСТЕМА ГОРНОЙ РАЗРАБОТКИ С НЕПРЕРЫВНЫМ ИЗВЛЕЧЕНИЕМ | 2011 |

|

RU2577867C2 |

| УСТАНОВКА ДЛЯ МОЙКИ ИЗДЕЛИЙ | 2010 |

|

RU2435654C1 |

| Устройство для завинчивания и отвинчивания элементов промежуточного крепления рельсового звена | 1982 |

|

SU1046378A2 |

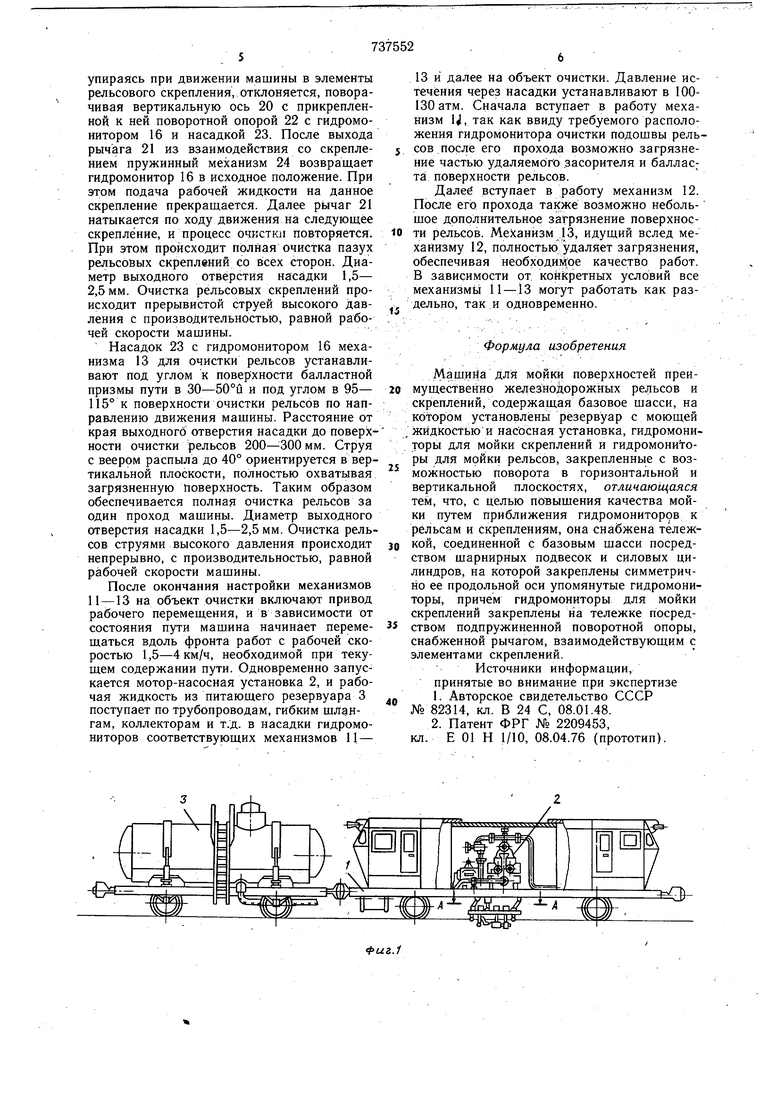

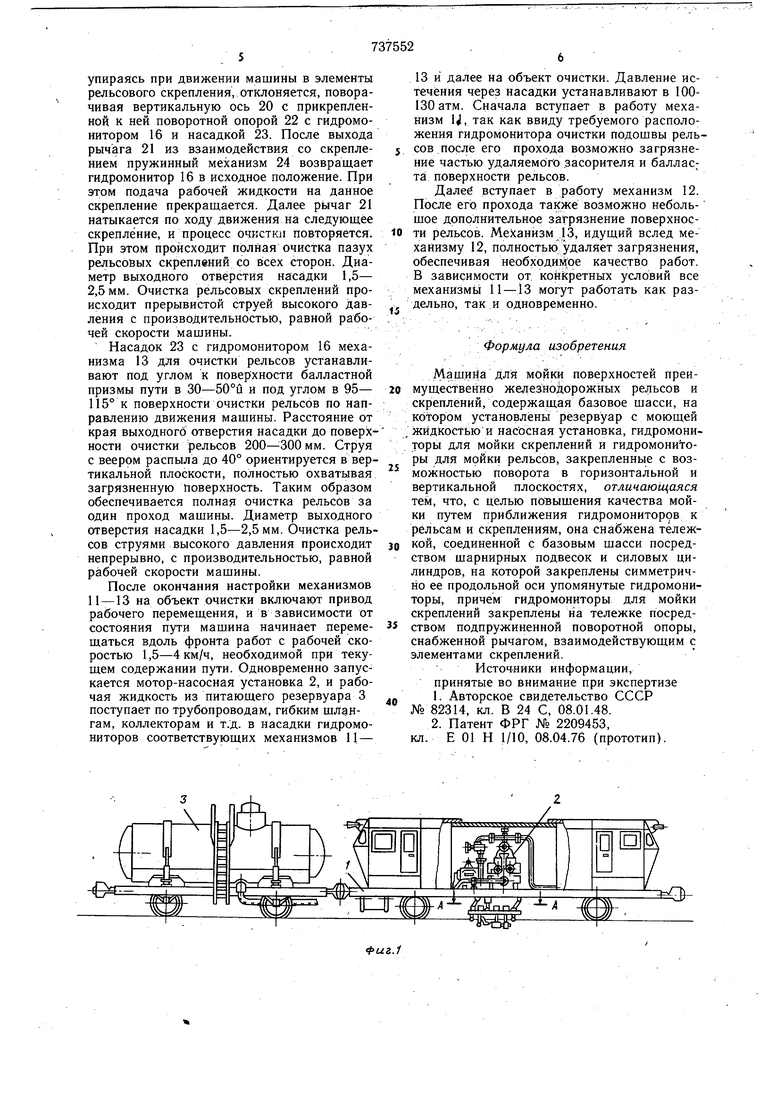

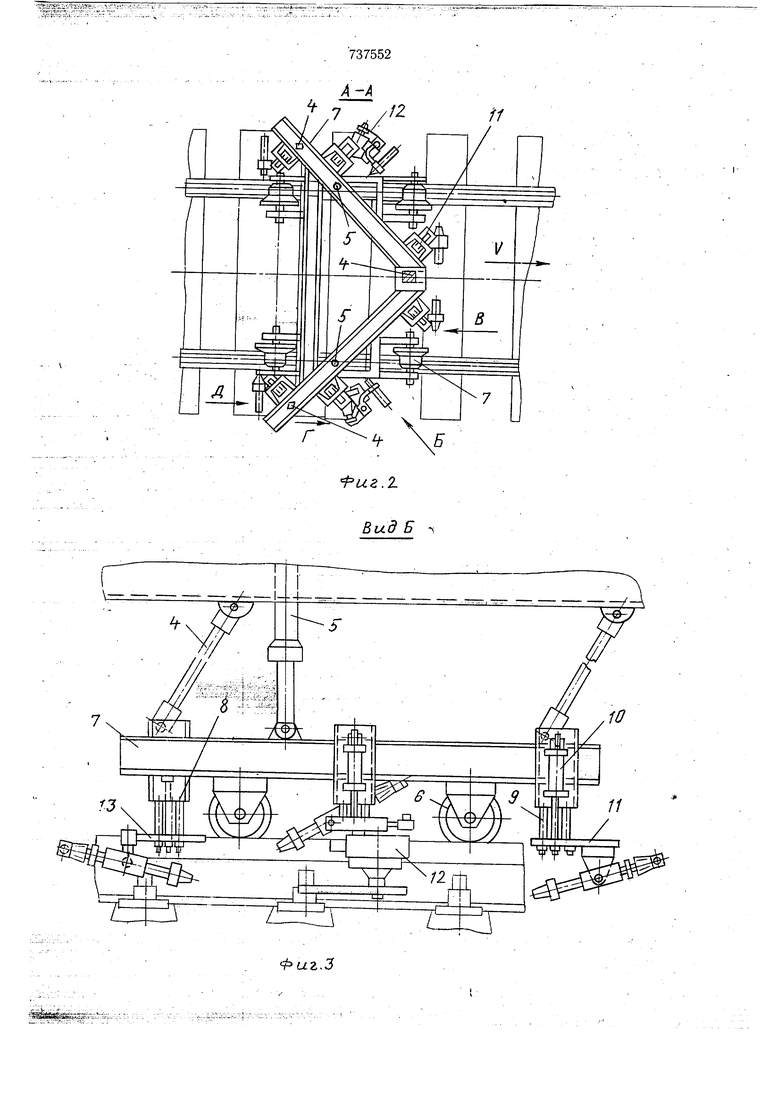

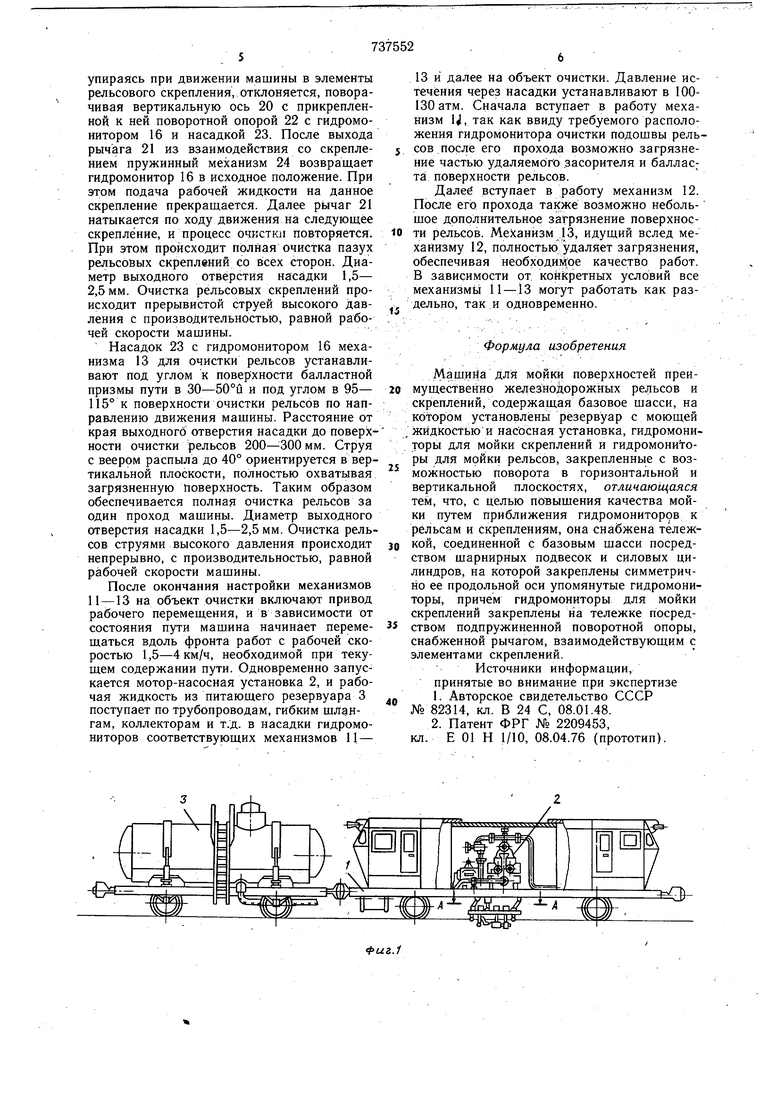

Изобретение относится к машинам для очистки поверхностей, а именно к глашинам для гидравлической очистки рельсов и рельсовых скреплений от различных загрязнителе-йМашина используется преимущественно для работ при текущем содержании пути. Известно устройство для очистки поверхностей различных металлических изделий струей воды с абразивом, содержащее стационарную насосную установку, питакзщий резервуар и механизм для очистки с гидромонитором 1. Недостаток устройства состоит в том, что качество мойки зависит, от положения моющей поверхности относительно мониторной струи. Известна машина для мойки поверхностей, содержащая базовое шасси, на котором установлены резервуар с моющей жидкостью и насосная установка, а также закрепленные с возможностью поворота в горизонтальной и вертикальной плоскостях гидромониторы для мойки скреплений и гидромониторы для мойки скреплений и гидромониторы для мойки рельсов 2. Данная машина является наиболее близкой к изобретению по технической сущности и достигаемому результату. Недостатком ее является невозможность изменения угла воздействия гидромониторной струи при перемещении над загрязненной поверхностью, что снижает качество очистки. Цель изобретения - повыщение качества мойки путем приближения гидромониторов к рельсам и скреплениям.. Цель достигается тем, что мащина снабжена тележкой, соединенной с базовым шасси посредством шарнирных подвесок и силовых цилиндров, на которой закреплены симметрично ее продольной оси упомянутые гидромониторы, причем гидромониторы для мойки скреплений закреплены на тележке посредством подпружиненной поворотной опоры, снабженной рычагом, взаимодействующим с элементами скреплений. Такая установка гидромониторов позволяет менять угол воздействия струи по мере прохода гидромониторов нал очищаемой поверхностью. На фиг. 1 изображена предложенная машина, общий вид; на фиг. 2 - разрез А-А

на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 2; на фиг. 4 - вид по стрелке В на фиг. 2; на фиг. 5 - вид по стрелке Г на фиг. 2; на фиг. 6 - вид по стрелке D на фиг. 2; на фиг. 7 - разрез Е-Е на фиг. 4; на фиг. 8 - разрез Ж-Ж на фиг. 5; на фиг. 9 - разрез И-И на фиг. 6; на фиг. 10 - вид по стрелке К на фиг. 4; на фиг. 11 - вид по стрелке Л на фиг. 9.

Машина для очистки рельсов и рельсовых скреплений содержит базовое шасси 1, на котором смонтированы мотор-насосная установка 2, питаюший резервуар 3. К базовому шасси 1 (см. фиг. 2) посредством шарнирных подвесок 4 и вертикальных силовых цилиндров 5 подвешивается тележка б.

На боковых балках рамь тележки 7, над рельсовой нитью, жестко закреплены стойки 8 со скалками 9, на которых с возможностью вертикального перемещения от привода, выполненного в виде силового цилиндра 10, последовательно от передней части машины к задней, попарно и симметрично относительно продольной оси тележки установлены ;

механизмы 11 для очистки рельсов от загрязнителей под подошвой;

механизмы 12 для очистки рельсовых скреплений;.

механизмы 13 для очистки рельсов . Такая последовательность установки обеспечивает наилучшее качество очистки пути, одновременно обеих рельсовых нитей, за один проход машины.

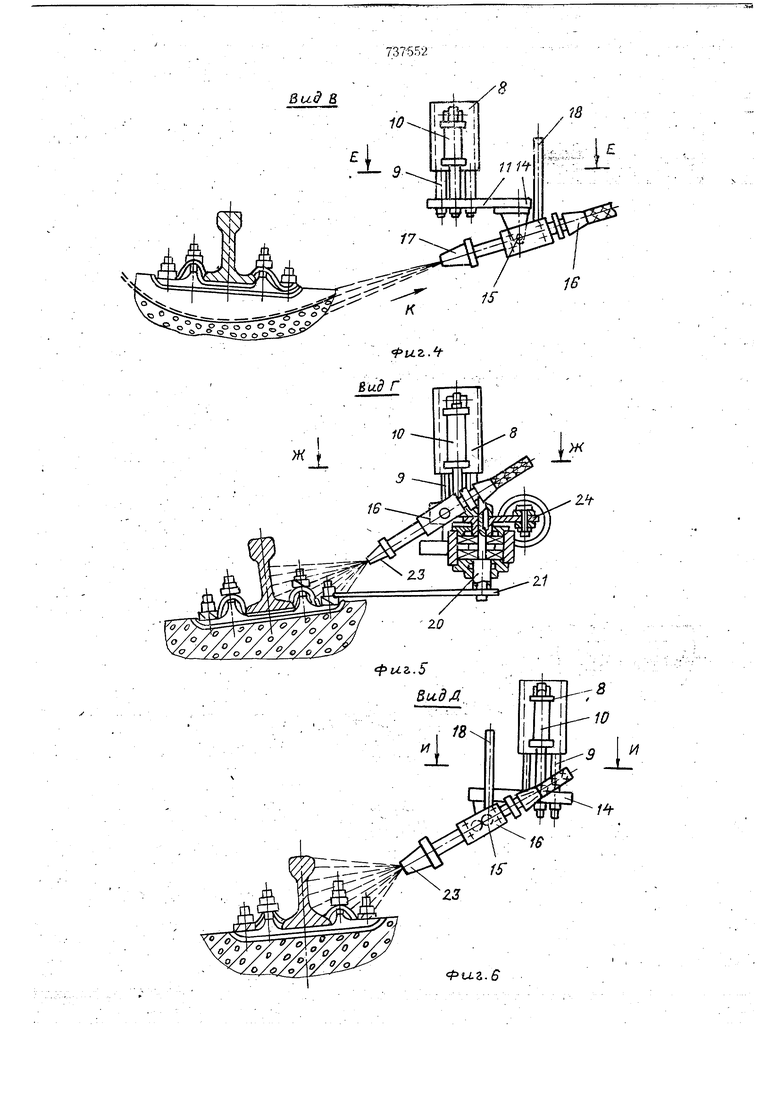

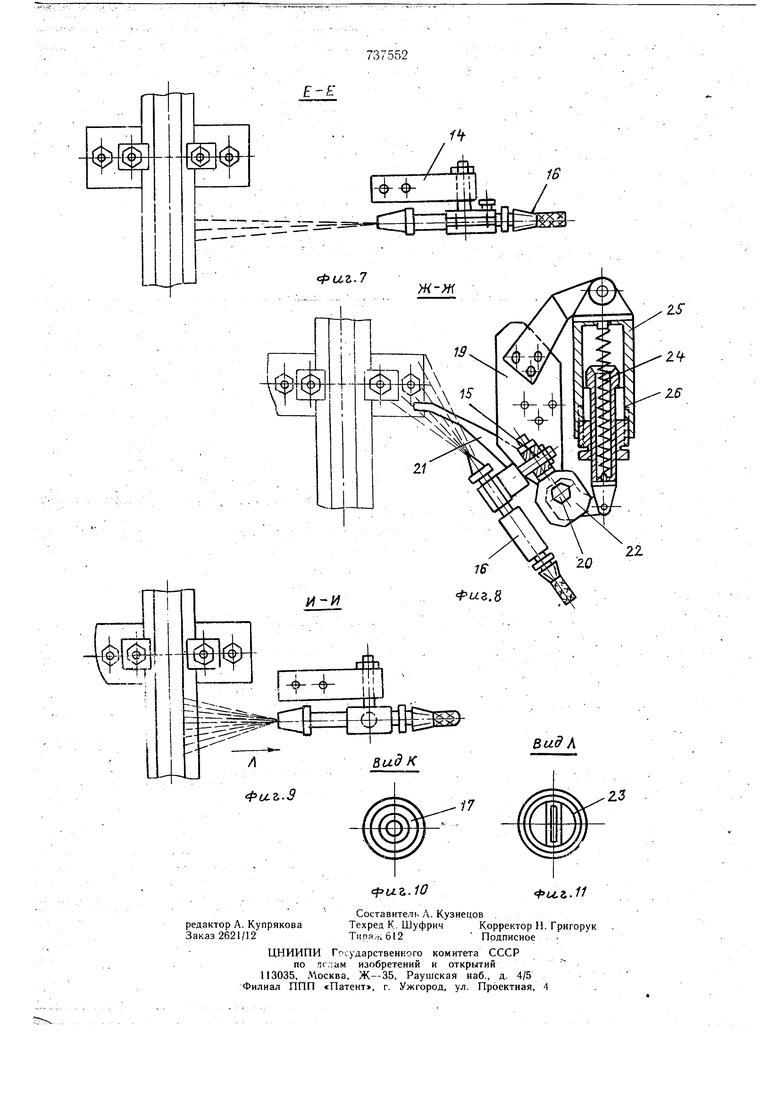

Механизм 11 для очистки рельсов под подошвой (см. фиг. 3) состоит из установленной на скалках 9 с возможностью вертикального перемешения от привода силового цилиндра 10 рамки 14, к которой .посредством шарнирных соединений 15 прикреплен гидромонитор 16 с насадкой 17, nonepe iiqf сечение которой выполнено круглым, Жзволяющим получить компактную мониторную струю рабочей жидкости.

Изменение угла наклона гидромонитора 16,относительно очищаемой поверхности в зависимости от плотности и вязкости загрязнителей осуществляется посредством тяги 18. шарнирно связанной с рамой машины и гидромонитором 16.

Механизм 12 для очистки рельсовых скреплений (см. фиг. 4) снабжен рамкой 19, установленной на скалка с 9 стоек 8 с возможностью вертикального перемещения от привода в виде силового цилиндра 10. В рамку 19 вмонтирована поворотная вертикальная ось 20. К нижнему концу оси 20 прикреплен рычаг 21, отклоняющийся при взаимодействии с элементами рельсового скрепления. К верхнему концу оси 20 прикреплена поворотная опора 22 с шарнирно закрепленным на ней гидромонитором 16 с насадкой 23, поперечное сечение которой выполнено ов;аль« ным, позволяющим получить струю с веером распыла в вертикальной плоскости до 40° Возврат гидромонитора 16 в исходное поло737552

жение после прохода очередного рельсового скрепления осуществляется пружинным механизмом 24 возврата рычага 21, корпус 25 которого жестко прикреплен к рамке 19. Внутри корпуса 25 размещен стакан 26, 5 шарнирно связанный с поворотной осью 20. Механизм 13 для очистки рельсов (см. фиг. 5) состоит ,из установленной на стойке 8 с возможностью вертикального перемещейия по скалкам 9 от привода в виде силового цилиндра 10 рамки 14, к которой посредв ством шарнирных соединений 15 прикреплен гидромонитор 16 с насадкой 23, поперечное сечение которой Бьгполнено овальным позволяющим получить струю с веером распы- / ла в вертикальной плоскости до 40°. Изме. нение угла наклона гидромонитора 16 относительно очищаемой поверхности в зависимости от типа рельсов и вида загрязнителей осуществляется посредством тяги 18, связанной с рамой машины и гидромонитором. Работа машины осушествляется следую0 щим образом.

Машину подают к месту производства работ самоходом, транспортной скоростью, с полностью заправленным моющей жидкостью резервуаром 3.

Перед началом работ тележка 6 посредством силовых цилиндров 5 опускается на подвесках 4 и устанавливается на рельсы. Машина для очистки рельсов и рельсовых скреплений железнодорожного пути последовательно настраивается при помощи привое да тяги 18 и шарнирных соединений 15 на соответствующие объекты очистки.

Насадка 17 гидромонитора 16 механизма 11 для очистки рельсов под подошвой устанавливается под углом к поверхности балластной призмы пути в 10-20° и перпенди кулярно к продольной оси пути.

Расстояние от края выходного отверстия насадки 17 гидромонитора 16 до края подошвы рельсов внутри колеи устанавливают равным 400-600мм.

Очистка рельсов под подошвой струями высокого давления происходит непрерывно с производительностью, равной рабочей скорости машины.

Механизм 12 для очистки рельсовых скреплений устанавливается так, чтобы рычаг 21 механизма возврата касался элемента рельсового скрепления, а насадка 23 с гидромонитором 16 располагался под углом 5- 40° к поверхности балластной призмьг. Расстояние от края выходного отверстия насадки до поверхности очистки рельсового скрепления устанавливают равным 200-250мм. Струю с веером распыла до 40° ориентируют в вертикальной плоскости.

Механизм 12 работает так, что струя 5 во время движения машины постоянно направлена на скрепления и в момент перехода к другому скреплению обрывается, быстро меняя направление на очистку очередного рельсового скрепления. При этом рычаг 21,

упираясь при движении машины в элементы рельсового скрепления, отклоняется, поворачивая вертикальную ось 20 с прикрепленной к ней поворотной опорой 22 с гидромонитором 16 и насадкой 23. После выхода рычага 21 из взаимодействия со скреплением пружинный механизм 24 возвращает гидромонитор 16 в исходное положение. При этом подача рабочей жидкости на данное скрепление прекращается. Далее рЫчаг 21 натыкается по ходу движения на следующее скрепление, и процесс очисткл повторяется. При этом происходит полная очистка пазух рельсоЁых скреплений со всех сторон. Диаметр выходного отверстия насадки 1,5- 2,5мм. Очистка рельсовых скреплений происходит прерывистой струей высокого давления с производительностью, равной рабочей скорости мащины.

Насадок 23 с гидромонитором 16 механизма 13 для очистки рельсов устанавливают под углом к поверхности балластной призмы пути в 30-50°и и под углом в 95- 115° к поверхности очистки рельсов по направлению движения машины. Расстояние от края выходного отверстия насадки до поверхности очистки рельсов 200-300 мм. Струя с веером распыла до 40° ориентируется в вертикальной плоскости, полностью охватывая загрязненную поверхность. Таким образом обеспечивается полная очистка рельсов за один проход машины. Диаметр выходного отверстия насадки 1,5-2,5мм. Очистка рельсов струями высокого давления происходит непрерывно, с производительностью, равной рабочей скорости машины.

После окончания настройки механизмов 11 -13 на объект очистки включают привод рабочего перемещения, и в зависимости от состояния пути машина начинает перемещаться вдоль фронта работ с рабочей скоростью 1,5-4 км/ч, необходимой при текущем содержании пути. Одновременно запускается мотор-насосная установка 2, и рабочая жидкость из питающего резервуара 3 поступает по трубопроводам, гибким шлангам, коллекторам и т.д. в насадки гидромониторов соответствующих механизмов 11 -

13 и далее на объект очистки. Давление истечения через насадки устанавливают в 100130 атм. Сначала вступает в работу механизм 1, так как ввиду требуемого расположения гидромонитора очистки подошвы рельсов после его прохода возможно загрязнение частью удаляемого засорителя и балласта поверхности рельсов.

Далеб вступает в работу механизм 12. После его прохода также возможно небольшое дополнительное загрязнение поверхности рельсов. Механизм 13, идущий вслед механизму 12, полностью удаляет загрязнения, обеспечивая необходи1 ое качество работ. В зависимости от койкретных условий все механизмь 11 - 13 могут работать как раздельно, так и одновременно.

Формула изобретения

МашиЯа дл:я мойки поверхностей преимущественно железнодорожных рельсов и скреплений, содержащая базовое шасси, на котором установлены резервуар с моющей жидкостью и насосная установка, гидромониторы для мойки скреплений и гидромониторы для мойки рельсов, закрепленные с возможностью поворота в горизонтальной и вертикальной плоскостях, отличающаяся тем, что, с целью повышения качества мойки путем приближения гидромониторов к рельсам и скреплениям, она снабжена тележкой, соединенной с базовым шасси посредством шарнирных подвесок и силовых цилиндров, на которой закреплены симметрично ее продольной оси упомянутые гидромониторы, причем гидромониторы для мойки скреплений закреплены на тележке посредством подпружиненной поворотной опоры, снабженной рычагом, взаимодействующим с элементами скреплений.

Источники информации,

принятые во внимание при экспертизе

кл. Е 01 Н 1/10, 08.04.76 (прототип).

г

.2.

1

Вид Б -S Вид 8 ГЖ Ри.г.6

Авторы

Даты

1980-05-30—Публикация

1977-12-29—Подача