(54) ТОЛКАТЕЛЬ ДЛЯ ЗАГРУЗКИ ПЕЧИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Толкатель для загрузки печи | 1986 |

|

SU1435916A2 |

| РОТОРНАЯ НАКЛОННАЯ ПЕЧЬ | 2015 |

|

RU2606349C1 |

| Вращающаяся барабанная плавильная печь для переработки отходов цветных металлов | 2020 |

|

RU2760137C1 |

| Роторная наклонная печь | 2020 |

|

RU2723854C1 |

| Роторная наклонная печь | 2020 |

|

RU2732257C1 |

| РОТОРНАЯ НАКЛОННАЯ ПЕЧЬ | 2012 |

|

RU2489659C1 |

| Вращающаяся плавильная печь для переработки отходов цветных металлов | 2021 |

|

RU2761833C1 |

| ВЕТРОДВИГАТЕЛЬ | 2000 |

|

RU2190123C2 |

| Система питания артиллерийского автомата боеприпасами | 2015 |

|

RU2618309C2 |

| ВРАЩАЮЩАЯСЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ЦВЕТНЫХ МЕТАЛЛОВ | 2016 |

|

RU2617082C1 |

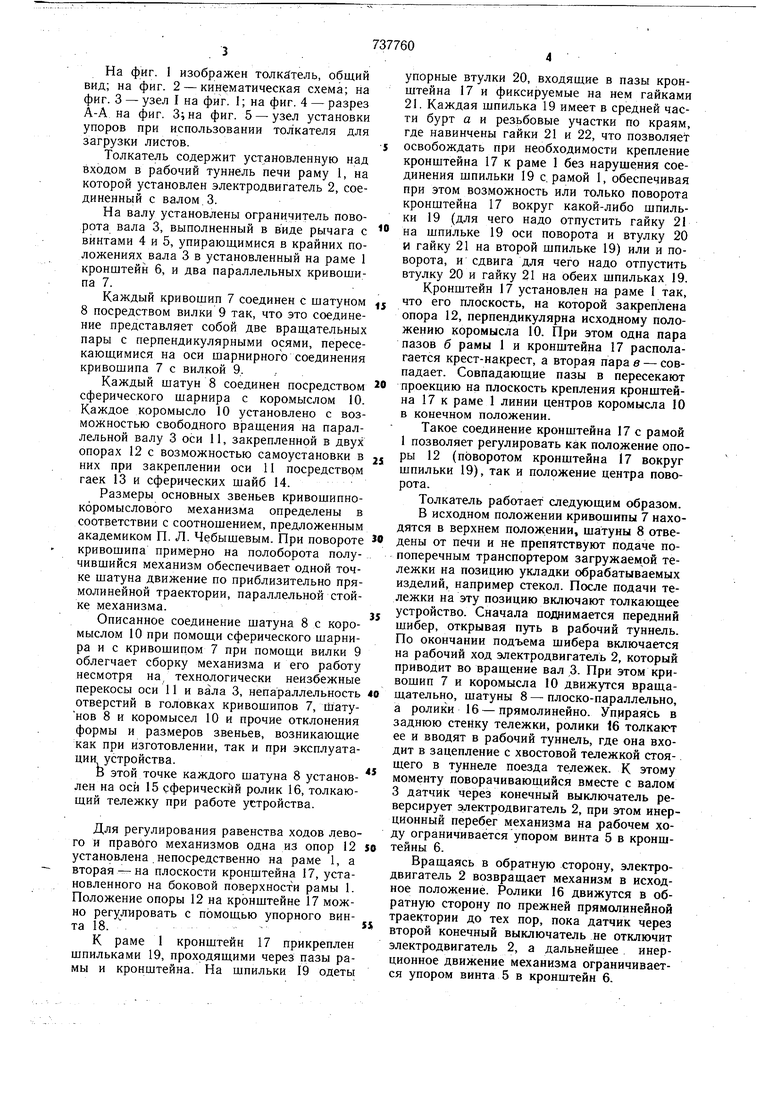

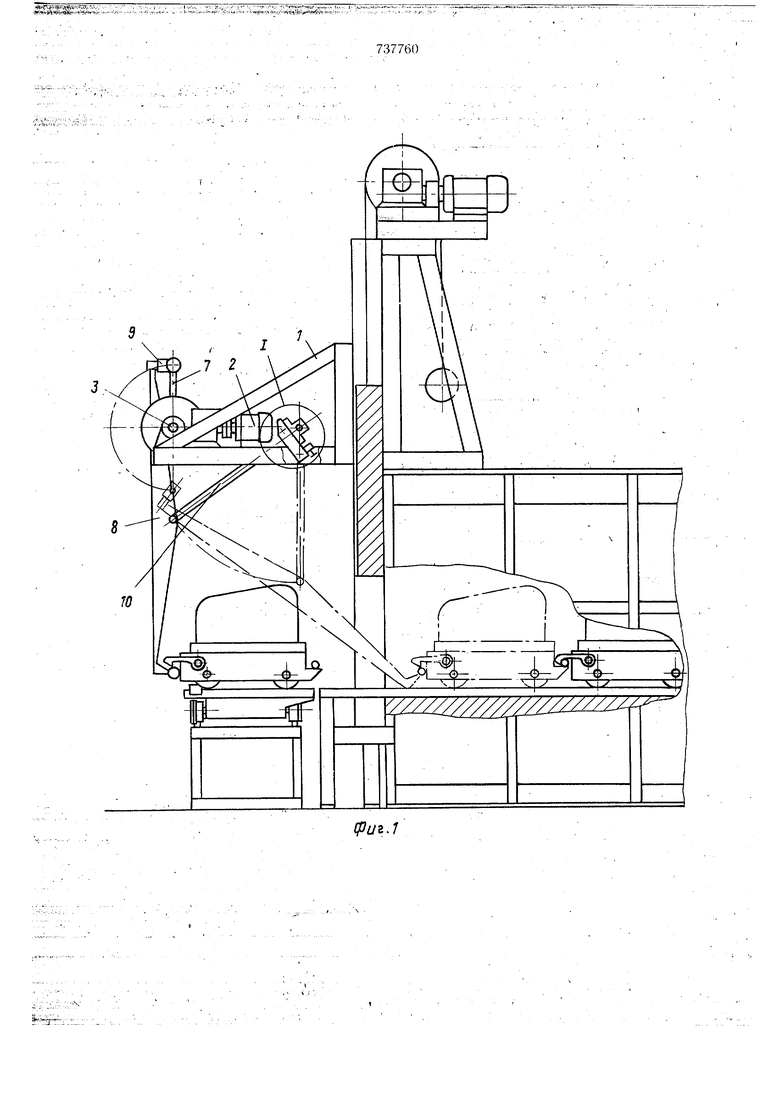

Изобретение относится к вспомогательному оборудованию промышленных печей для нагрева и термообработки, а более конкретно - к толкателям для загрузки печей, преимущественно для загрузки тележек в печи моллирования и отжига автомобильнь х стекол. Известно загрузочное устройство, не препятствующее доступу рабочих к позиции загрузки, так как оно устанавливается над входом в рабочий туннель. Это механизм загрузки сутунок и пакетов металла в печь с цепным конвейером. Загрузочное устройство включает в себя раму, установленную над входом в рабочий туннель, и смонтированный на ней приводимый электродвигателем шарнирно-рычажный механизм перегружателя. Перегружатель с помощью электромагнита перекладывает сутунки или пакеты металла с,приемного стола на установленный перед пеЧью наклонный рольганг, по которому они скатываются на цепной конвейер, проходящий по рабочему туннелю 1. Однако это устройство не может подать загружаемое изделие непосредственно в рабочий туннель, так как перемещает его при загрузке по криволинейной траектории и поэтому не сможет, подавая загружаемое изделие в туннель, не задеть передний шибер, который для уменьшения потерь тепла должен быть поднят на минимальную высоту, допускаемую высотой изделия. Известен толкатель для загрузки печи, содержащий раму с укрепленным на ней приводом, соединенным с валом, на котором смонтированы кривошипно-шатунные группы с упорами 2. Упоры установлены на Г1рлзунах, соединенных с кривошипношатунными группами. Упоры перемещаются прямолинейно в направляющих. Этот толкатель сложен по конструктивному выполнению. Целью изобретения является повышение надежности работь и упрощение конструкции. Поставленная цель достигается снабжением толкателя-осью, закрепленной на раме с помощью опор, и коромыслами, шарнирно соединенными одними концами с шатунами, а другими - с осью, при этом одна из опор имеет возможность перемещения, а упоры закреплены на шатунах. Упоры выполнены в виде роликов. На фиг. I изображен толкйтель, общий вид; на фиг. 2 - кинематическая схема; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - разрез А-А на фиг. 3;на фиг. 5 - узел установки упоров при использовании толкателя для загрузки листов. Толкатель содержит установленную над входом в рабочий туннель печи раму 1, на которой установлен электродвигатель 2, соединенный с валом. 3. На валу установлены ограничитель поворота вала 3, выполненный в виде рычага с винтами 4 и 5, упирающимися в крайних положениях вала 3 в установленный на раме 1 кронштейн б, и два параллельных кривошипа 7. Каждый кривошип 7 соединен с шатуном 8 посредством вилки 9 так, что это соединение представляет собой две вращательных пары с перпендикулярными осями, пересекающимися на оси шарнирного соединения кривошипа 7 с вилкой 9. Каждый шатун 8 соединен посредством сферического шарнира с коромыслом 10. Каждое коромысло 10 установлено с возможностью свободного вращения на параллельной валу 3 оси И, закрепленной в двух опорах 12 с возможностью самоустановки в них при закреплении оси 11 посредством гаек 13 и сферических шайб 14. Размеры основных звеньев кривошипнокоромыслового механизма определены в соответствии с соотношением, предложенным академиком П. Л. Чебышевым. При повороте кривошипа примерно на полоборота получившийся механизм обеспечивает одной точке шатуна движение по приблизительно прямолинейной траектории, параллельной стойке механизма. Описанное соединение шатуна 8 с коромыслом 10 при помощи сферического шарнира и с кривошипом 7 при помощи вилки 9 облегчает сборку механизма и его работу несмотря на, технологически неизбежные перекосы оси 11 и вала 3, непараллельность отверстий в головках кривошипов 7, Щатунов 8 и коромысел 10 и прочие отклонения формы и размеров звеньев, возникающие как при изготовлении, так и при эксплуатации устройства. В этой точке каждого шатуна 8 установлен на оси 15 сферический ролик 16, толкающий тележку при работе устройства. Для регулирования равенства ходов левого и правого механизмов одна из опор 12 установлена, непосредственно на раме 1, а вторая на плоскости кронштейна 17, установленного на боковой поверхности рамы 1. Положение опоры 12 на кронштейне 17 можно регулировать с помощью упорного винта 18. VК раме 1 кронщтейн 17 прикреплен шпильками 19, проходящими через пазы рамы и кронштейна. На шпильки 19 одеты упорные втулки 20, входящие в пазы кронштейна 17 и фиксируемые на нем гайками 21. Каждая шпилька 19 имеет в средней части бурт а и резьбовые участки по краям, где навинчены гайки 21 и 22, что позволяет освобождать при необходимости крепление кронштейна 17 к раме 1 без нарушения соединения щпильки 19 с. рамой 1, обеспечивая при этом возможность или только поворота кронштейна 17 вокруг какой-либо шпильки 19 (для чего надо отпустить гайку 21 на шпильке 19 оси поворота и втулку 20 и гайку 21 на второй шпильке 19) или и поворота, и сдвига для чего надо отпустить втулку 20 и гайку 21 на обеих шпильках 19. Кронштейн 17 установлен на раме 1 так, что его плоскость, на которой закреплена опора 12, перпендикулярна исходному положению коромысла 10. При этом одна пара пазов б рамы 1 и кронштейна 17 располагается крест-накрест, а вторая пара в - совпадает. Совпадающие пазы в пересекают проекцию на плоскость крепления кронштейна 17 к раме 1 линии центров коромысла 10 в конечном положении. Такое соединение кронштейна 17 с рамой 1 позволяет регулировать как положение опоры 12 (поворотом кронштейна 17 вокруг шпильки 19), так и положение центра поворота. Толкатель работает следующим образом. В исходном положении кривошипы 7 находятся в верхнем положении, шатуны 8 отведены от печи и не препятствуют подаче попоперечным транспортером загружаемой тележки на позицию укладки обрабатываемых изделий, например стекол. После подачи тележки на эту позицию включают толкающее устройство. Сначала поднимается передний шибер, открывая пзть в рабочий туннель. По окончании подъема шибера включается на рабочий ход электродвигатель 2, который приводит во вращение вал 3. При этом кривошип 7 н коромысла 10 движутся вращащательно, шатуны 8 - плоско-параллельно, а ролики 16 - прямолинейно. Упираясь в заднюю стенку тележки, ролики 16 толкают ее и вводят в рабочий туннель, где она входит в зацепление с хвостовой тележкой стоящего в туннеле поезда тележек. К этому моменту поворачивающийся вместе с валом 3 датчик через конечный выключатель реверсирует электродвигатель 2, при этом инерционный перебег механизма на рабочем ходу ограничивается упором винта 5 в кронштейны 6. Вращаясь в обратную сторону, электродвигатель 2 возвращает механизм в исходное положение. Ролики 16 движутся в обратную сторону по прежней прямолинейной траектории до тех пор, пока датчик через второй конечный выключатель не отключит электродвигатель 2, а дальнейщее инерционное движение механизма ограничивается упором винта 5 в кронштейн 6.

Передний шибер опускается, платформа поперечного транспортера уходит к обгонному пути за следующей тележкой, и далее этот цикл работы повторяется.

Длина хода роликов 16 регулируется изменением угла поворота вала 3. Регулирование равенства длин хода по левой и правой стороне описано выше.

Устройство может загружать в печь не только тележки, перемещающиеся на собственных колесах, но (при установке на позиции загрузки под устройством рольганга) и другие предметы, подходящие по форме, т.е. имеющие опорную плоскость и стенку, удобную для толкания роликами, или не подходящие по форме, но уложенные в соответствующие поддоны.

При установке на осях 15 не роликов, а поворотных упоров, например, как показано на фиг. 5, устройство может загружать по рольгангу в печь и листы металла или сутунки.

Применение толкателя повышает надежность работы, упрощает конструкцию устройств для термообработки - печей с цепным конвейером, так и печей моллирования и отжига с поездом тележек - за счет подачи загружаемых изделий (тележек) непосредственнб в рабочий туннель и сокращения вследствие этого длины цепного конвейера или поезда тележек.

.Формула изобретения

Источники информации, принятые во внимание при экспертизе

737760

17

(риг.З

А-А повернуто

фиг Л

Авторы

Даты

1980-05-30—Публикация

1977-03-04—Подача