(54) ТЕПЛООБМЕННИК

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для производства легкого заполнителя | 1977 |

|

SU727965A1 |

| Воздухоподогреватель с сыпучим промежуточным теплоносителем | 1981 |

|

SU964355A2 |

| ШАХТНЫЙ ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2002 |

|

RU2224195C2 |

| СПОСОБ СУШКИ СЫПУЧЕГО МАТЕРИАЛА, ПРЕИМУЩЕСТВЕННО ЗЕРНА И УСТАНОВКА ВАСИНА Ф.П. ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2127405C1 |

| ШАХТНЫЙ ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1999 |

|

RU2145696C1 |

| ШАХТНАЯ ПЕЧЬ С ПЕРЕКРЕСТНОЙ ПОДАЧЕЙ ТЕПЛОНОСИТЕЛЯ | 1989 |

|

RU2024803C1 |

| Воздухоподогреватель с сыпучим промежуточным теплоносителем | 1977 |

|

SU666387A1 |

| СПОСОБЫ ФОРМИРОВАНИЯ МИКРОКЛИМАТА В ПОМЕЩЕНИЯХ (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2247902C2 |

| КАМЕРНЫЙ ОГНЕВОЙ ВОЗДУХОНАГРЕВАТЕЛЬ | 2001 |

|

RU2218525C2 |

| Сушилка для сыпучих материалов | 1980 |

|

SU941821A1 |

I

Изобретение относится к промышленности, строительных материалов и может быть использовано в производстве керамизита, цемента, извести и т.д.

Известны теплообменники, содержащие корпус, бункер, наклонные продуваемые решетки 1.

Наиболее близким к изобретению по технической сущности и досгигаемому результату является теплообменник, содержащий распределительную решетку, опорные балки, на которых наклонно установлены наклонные жалюзийные решетки 2.

Недостатками такого теплообменного устройства являются неравномерный теплообмен между сыпучим материалом и теплоносителем по толщине и ширине слоя из-за неравномерной скорости движения сыпучего материала и аэродинамического эффекта на выходе теплоносителя, а также вынужденные остановки теплообменника и обжигового агрегата из-за забивания подрешеточных пространств просыпями.

Цель изобретения - повышение производительности и надежности работы теплообменника, а также повышение качества обрабатываемого материала.

Поставленная цель достигается тем. что теплообменник, содержащий корпус, наклонные жалюзийный решетки с верхними и нижними опорными балками, распределительную решетку и разгрузочное устройство, снабжен нагнетающими колесами в съемных корпусах, закрепленными на верхней опорной балке, опорные балки выполнены с ка налами, снабженными шиберами, а между распределительной и жалюзийными решетками выполнена камера кристаллизации.

10

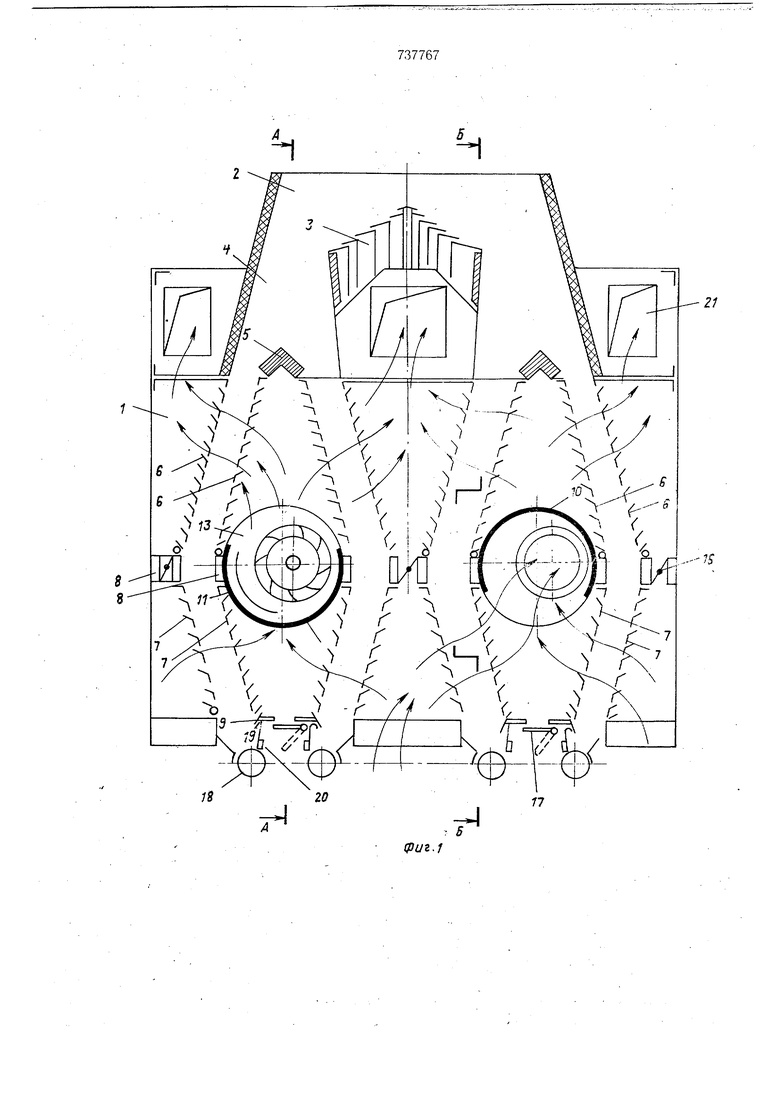

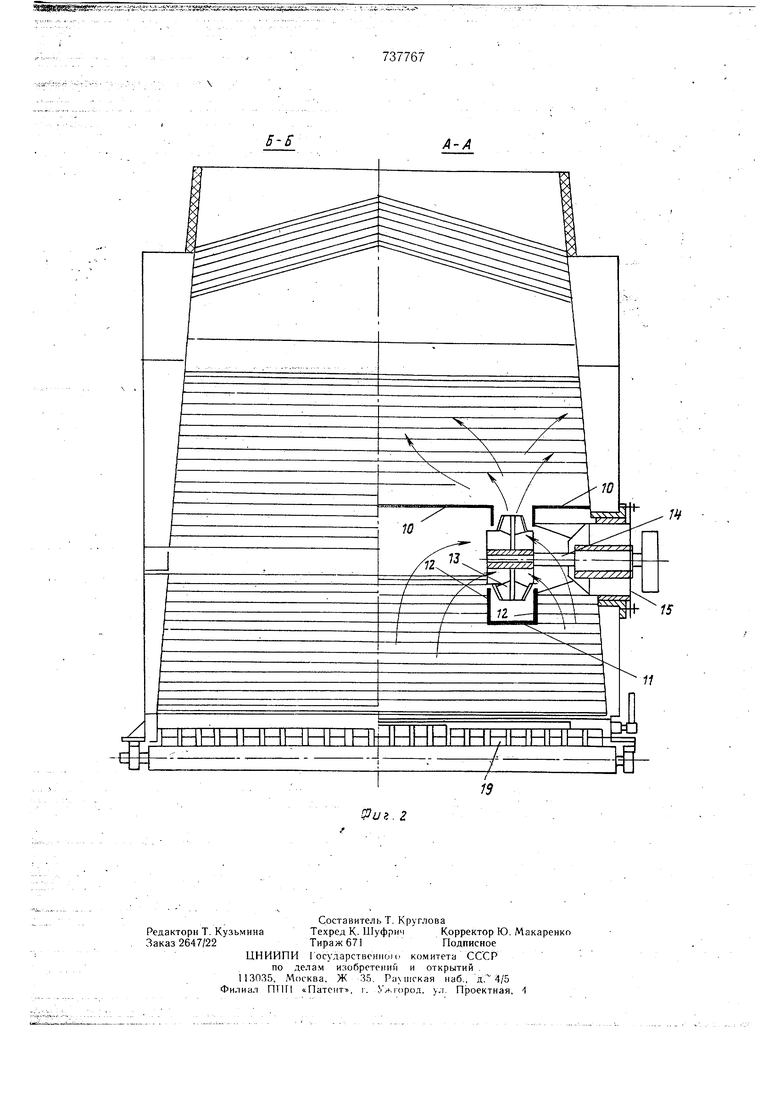

На фиг. 1 представлен теплообменник разрез; на фиг. 2 - разрезы А-А и Б-Б на фиг. 1.

Теплообменник содержит корпус 1, приемный бункер 2, распределительную решетку 3 и камеры 4 томления-кристаллизации.

15

Балками 5 каждая камера 4 разделяется на два канала, образуемые жалюзийными решетками 6, 7 и опорными верхними 8 и нижними 9 балками. В балках-рамах 8 смонтированы полутрубы 10 и II, которые соединены фланцами 12 в единые корпуса (два

20 корпуса) двустороннего всасывания вентиляторов.

Нагнетающее колесо 13 установлено на валу 14 в съемном корпусе 15.

Опорные балки 8 и 9 жалюзийных решеток содержат каналы-отверстия, в которых смонтированы шибера-заслоь.ки 16 и 17.

Между каналами, образуемыми жалюзийными решетками 6 и 7 и нолутрубами 10 и 11, образованы полости: нижняя - всасывания и верхняя - нагнетания. При этом каждый канал снабжен разгружателями 18 барабанного типа с навесками 19, которые содержат грузы-противовесы 20.

Теплообменник имеет сигнализатор, который контролирует верхний и нижний предельные уровни (на фиг. не показано).

В корпусе 1 теплообменника выполнены каналы (газоходы) 21 уходяши х газов. Сыпучий материал поступает в бункер 2 на распределительную решетку 3. По достижении верхнего предельного уровня сигнализатор запускает приводы разгружателей 18, а по достижении нижнего предельного уровня материала на решетке 3 приводы разгружателей 18 выключаются.

Нагнетаюшие колеса 13, вращаясь от привода, создают разрежение в полости всасывания и давление в полости нагнетания. Благодаря разрежению в полости всасывания газ-теплоноситель просысывается через слой материала в нижней части теплообменника. Под давлением газа-теплоносителя в полости нагнетания газ поступает по соответствующим газоходам под распреде ительную решетку 3 и через слой материала в бункер 2 - и в печь, через слой материала верхней части в выходной газоход 21.

Регулирование режимов теплообмена в зависимости от физико-химических свойств материала осуществляется изменение.м количества подсасываемого теплоносителя через шиберы-заслонки 17, установленные в балках 9; изменением количества перепескаемот шиберами-заслонками 16 количества газа-теплоносителя на рециркуляцию; изменением количества газо-теплоносителя на рециркуляцию; изменением количества газотеплоносителя, подаваемого под распределительную решетку 3, а также из.менением производительности напора, создаваемого вентиляторами (например, изменением числа оборотов или направляющим аппаратом, на фиг. не показан).

Прод,увка просыпей, выносимых газомтеплоносителем через жалюзкйные решетки 6 и 7, осуществляется открытием 1йиберов заслонок 16 и 17.

Внедрение предлагаемого теплообменника в промышленность строительных материалов обеспечит рост производительности за счет повышения надежности и долговечности работы теплообменника, упрощения процесса ремонта (на агрегатныйремонт), повышение качества выпускаемой продукции за счет регулируемого в широких пределах процесса теплообмена, в зависимости от физико-химических свойств материала.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

737767

Авторы

Даты

1980-05-30—Публикация

1977-02-14—Подача