Изобретение относится к: технике сушки сыпучих материалов, преимущественно зерна и семян сельскохозяйственных культур, и может быть использовано в сельском хозяйстве, химической, пищевой и других отраслях промышленности.

Известен способ сушки зерна, включающий смешивание исходного и рециркулирующего потоков зерна, предварительный подогрев до предельно допустимой температуры, продувку отработанным теплоносителем, отлежку, окончательное досушивание, охлаждение и выгрузку, при этом после смешивания исходного и рециркулирующего зерна поток делят на две части, каждую часть подвергают отлежке, одну часть подсушивают в шахте рециркуляционного цикла, другую часть подвергают предварительному подогреву и последующей продувке отработанным теплоносителем, затем части смешивают и повторно разделяют, причем одну из частей подают на смешивание с исходным зерном, а из другой выделяют слив и подают его к той части, которую предварительно подвергают отлежке и подсушиванию в шахте рециркуляционного цикла, а отлежке, окончательному досушиванию и охлаждению подвергают оставшуюся после слива часть, процесс подсушивания зерна в шахте рециркуляционного цикла ведут смесью свежего и отработанных на досушивании и охлаждении теплоносителей, а предварительный подогрев смеси исходного и рециркулирующего зерна и окончательное досушивание ведут свежим теплоносителем (см. описание изобретения к: авторскому свидетельству СССР N 1730517, МПК F 26 В 3/06, 17/12, публикация 30.04.92 г.).

Недостатками известного способа являются его сложность и недостаточная экономичность, вызванная потерями тепла с отработавшим теплоносителем при подогреве зерна, а также неизбежное снижение эффективности сушки при регулировании или полном прекращении подачи свежего теплоносителя на предварительный подогрев при сушке легколетучих или хрупких сыпучих материалов.

Известен способ сушки зерна, заключающийся в подаче на свободно падающее зерно теплоносителя, при этом предварительный нагрев зерна производят без испарения из него влаги, затем зерно омывают теплоносителем равновесного с ним состояния, после чего сушат зерно неувлажненным агентам сушки, затем зерно вновь омывают теплоносителем равновесного с ним состояния и досушивают зерно неувлажненным агентом сушки до заданной влажности (см. описание изобретения к авторскому свидетельству СССР N 714111, МПК F 26 B 3/02, публикация 05.02.80 г.)

Недостатком этого известного способа сушки зерна является недостаточная экономичность, вызванная потерями тепла с отработавшим теплоносителем на охлаждении.

Известен способ сушки зерна и маслосемян путем подогрева смеси исходного и рециркулирующего материала, отлежки, подсушивания при поперечной продувке отработавшим агентом сушки, досушивания и охлаждения в аппаратах шахтного типа, при этом отлежку ведут в течение 3-5 минут, а подсушивание - 2-4 минут, после чего осуществляют дополнительную отлежку в течение 5-10 минут и досушивание ведут при нисходящем температурном режиме агента сушки, причем часть отработавшего в аппаратах шахтного типа агента сушки и охлаждающего воздуха, минуя подсушивание, направляют на смешивание со свежим агентом сушки и противопожарную очистку (см. описание изобретения к авторскому свидетельству СССР N 732639, МПК F 26 B 3/06, 17/12, публикация 05.05.80 г.)

Недостатком известного способа сушки зерна (прототипа) является то) что он предусматривает использование крупногабаритных осадочных камер при направлении части отработавшего агента сушки в топку и недостаточная экономичность, вызванная потерями тепла с отработавшим агентом сушки в подогревателе.

Известна установка для сушки сыпучих материалов, преимущественно зерна, содержащая вертикальный, цилиндрический, перфорированный корпус и установленную внутри корпуса концентрично ему перфорированную трубу для распределения теплоносителя, образующую с корпусом кольцевую камеру для сушки сыпучего материала, соединенную внизу с коническим разгрузочным бункером, через который проходит патрубок подачи теплоносителя в перфорированную трубу, в нижней части которой установлен опорный усеченный конус для сыпучего материала, большее основание которого расположено внизу и вместе со стенкой конического разгрузочного бункера образует расходную щель для сыпучего материала, кольцевая камера вверху соединена с коническим загрузочным бункером, через который проходит патрубок подачи воздуха из атмосферы в перфорированную трубу, при этом патрубок подачи воздуха из атмосферы снабжен на выходе коническим рассекателем, установленным с зазором над разрывом конической вершины перфорированной трубы, и конфузором, установленным с зазором относительно рассекателя и конической вершины перфорированной трубы с образованием между ними смесительной камеры (см. описание изобретения к авторскому свидетельству СССР N 1550503, МПК F 26 В 17/12, публикация 15.05.90 г.)

Недостатками известной установки для сушки сыпучих материалов являются ее недостаточная производительность из-за подвода теплоносителя в перфорированную трубу снизу, так как патрубок подачи теплоносителя тормозит сыпучий материал, передвигающийся вниз по кольцевой камере. И кроме того, подвод теплоносителя в перфорированную трубу снизу предусматривает использование горизонтального теплогенератора, у которого меньше коэффициент полезного действия, чем у вертикального теплогенератора, не применяемого в данной известной установке.

Известна установка для сушки сыпучих материалов, преимущественно зерна, содержащая вертикальный, цилиндрический, перфорированный корпус и установленную внутри корпуса концентрично ему перфорированную трубу для распределения теплоносителя, образующую с корпусом кольцевую камеру для сушки сыпучего материала, соединенную внизу с коническим разгрузочным бункером и вверху - с коническим загрузочным бункером, через который проходит патрубок подачи теплоносителя в коническую вершину перфорированной трубы, внутри которой установлен жалюзийный пылеотделитель, выполненный в виде усеченного конуса, большее основание которого примыкает к верхней части перфорированной трубы, а меньшее - расположено внизу на уровне пылесборника, при этом в зоне меньшего основания по оси пылеотделителя расположен конусный рассекатель, образующий с последним зазор для прохождения пыли (см. описание изобретения к авторскому свидетельству СССР N 1467543, МПК F 26 В 17/12, публикация 23.05.89 г.)

Недостатками этой известной установки для сушки сыпучих материалов являются недостаточная производительность, подетальный монтаж в полевых условиях, недостаточная ширина кольцевой камеры для сушки сыпучего материала, большое сопротивление проходу теплоносителя перфорированного корпуса и перфорированной трубы, недостаточная универсальность установки.

Известна установка для сушки сыпучих материалов, преимущественно зерна и маслосемян, содержащая источник теплоносителя, модуль предварительного подогрева, модуль подсушивания, модуль окончательного досушивания, модуль охлаждения, первый модуль загрузки, осадочные камеры, горизонтальный транспортер, бункер отходов и циклон (см. описание изобретения к авторскому свидетельству СССР N 732639, МПК F 26 B 3/06, 17/12, публикация 05.05.80 г.)

Недостатками этой известной установки (прототипа) являются то, что она содержит крупногабаритные осадочные камеры для направления части отработавшего теплоносителя в источник теплоносителя и имеет недостаточную экономичность, вызванную потерями тепла с отработавшим теплоносителем в подогревателе.

Задачей, на решение которой направлено данное изобретение, является повышение экономичности сушки сыпучих материалов, преимущественно зерна, за счет увеличения теплового коэффициента полезного действия способа и установки, расширение функциональных возможностей установки путем объединения преимуществ прямоточных и рециркуляционных сушилок по режимам сушки, по допускаемым видам сыпучих материалов для их сушки на данной установке, совмещение сушильной установки и склада промежуточной выдержки а одной установке для сушки сыпучих материалов с длительной выдержкой, при этом длительную выдержку вести внутри установки как в холодном состоянии сыпучего материала, так и в подогретом, не останавливая процесс сушки, уменьшение стоимости монтажа установки, повышение универсальности установки для сушки различных сыпучих материалов, при этом вести процесс сушки на максимально возможных температурах для данного сыпучего материала на каждой стадии сушки, устранение транспортных пробок внутри установки во время регулировок расхода сыпучего материала, а также при экстренном закрытии любого регулирующего шибера, обеспечение разности температур теплоносителей, подаваемых на каждую стадию сушки, одной заслонкой, при этом теплоноситель с более высокой температурой подавать как в модуль подсушивания, так и в модуль окончательного досушивания, регулирование подачи теплоносителя в модуль предварительного подогрева сыпучего материала (что позволит вести подогрев по каждому сыпучему материалу на оптимальных режимах, независимо от его удельного веса и скорости уноса), не снижая КПД сушильной установки, отключение (при необходимости) модуля предварительного подогрева и окончательного досушивания (вместе или раздельно) как на рециркуляционных, так и на прямоточных режимах, уменьшение веса установки и занимаемой площади, приходящихся на тонну производительности.

Сущность изобретения заключается в следующем. В способе сушки сыпучего материала, преимущественно зерна, включающем предварительный подогрев сыпучего материала до предельно допустимой температуры свежим теплоносителем, подсушивание, окончательное досушивание и охлаждение наружным воздухом, подсушивание и окончательное досушивание сыпучего материала ведут смесью свежего и отработанных на предварительном подогреве и охлаждении теплоносителей, в каждом из модулей предварительного подогрева, подсушивания, окончательного досушивания и охлаждения используют сливное устройство для удаления лишних сыпучих материалов, в каждом из модулей предварительного подогрева, подсушивания и окончательного досушивания применяют местную рециркуляцию сыпучих материалов, подачу свежего теплоносителя в модуль предварительного подогрева сыпучего материала регулируют заслонками, расположенными на трубопроводе подачи свежего теплоносителя в кольцевой коллектор и перед модулем предварительного подогрева, подачу свежего теплоносителя, полученного путем забора наружного воздуха и нагрева его в вертикальном теплогенераторе до заданной температуры, осуществляет вентилятор, установленный перед теплогенератором.

Кроме того, в способе используют общую рециркуляцию сыпучего материала после выхода его из модуля охлаждения.

Кроме того, в способе удаление подогретого сыпучего материала из сливных устройств модулей подсушивания, окончательного досушивания и охлаждения осуществляют в модуль подсушивания, при этом подогретый сыпучий материал минует модуль предварительного подогрева.

Кроме того, в способе разность температур смесей теплоносителя, подаваемых в модули подсушивания и окончательного досушивания сыпучего материала, устанавливают одной регулирующей заслонкой, расположенной на кольцевом коллекторе, сохраняя неизменной объемную подачу каждой смеси, при этом смесь теплоносителя с более высокой температурой подают либо в модуль подсушивания, либо в модуль окончательного досушивания, в зависимости от того, какой из двух заслонок регулируют разность температур.

Кроме того, в способе модуль предварительного подогрева отключают от установки в зависимости от режима сушки, при этом в него прекращают подачу теплоносителя и сыпучего материала.

Кроме того, в способе модуль окончательного досушивания отключают от установки, полностью или частично в зависимости от режима сушки, при полном отключении модуля в него прекращают подачу и теплоносителя, и сыпучего материала, при частичном отключении в него прекращают подачу только теплоносителя, в этом случае в модуле окончательного досушивания происходит процесс длительной выдержки подогретого сыпучего материала, проходящего по этому модулю.

Кроме того, в способе в модуль окончательного досушивания подают только наружный воздух через модуль охлаждения в зависимости от режима сушки, при этом процесс охлаждения сыпучего материала осуществляют в модуле окончательного досушивания, в этом случае в модулях окончательного досушивания и охлаждения осуществляют процесс длительной выдержки холодного сыпучего материала, проходящего по этим модулям.

Установка для сушки сыпучих материалов, преимущественно зерна, осуществляющая вышеизложенный способ и содержащая источник теплоносителя, модуль предварительного подогрева, модуль подсушивания, модуль окончательного досушивания, модуль охлаждения и первый модуль загрузки, содержит кольцевой коллектор теплоносителя и второй модуль загрузки, а источник теплоносителя выполнен в виде последовательно соединенных вентилятора и вертикального теплогенератора, при этом ввод исходного сыпучего материала, ввод и вывод модуля предварительного подогрева, ввод непосредственно и вывод через шибер местной рециркуляции модуля подсушивания соединены с первым модулем загрузки, вывод сыпучего материала модуля подсушивания, ввод и вывод модуля окончательного досушивания и ввод модуля охлаждения соединены со вторым модулем загрузки, сливные трубы модулей предварительного подогрева, подсушивания, окончательного досушивания и охлаждения подключены к первому модулю загрузки, с которым соединена линия общей рециркуляции, подключенная другим концом к выводу модуля охлаждения и шиберу выгрузки сухого охлажденного сыпучего материала.

Кроме того, выход теплоносителя вертикального теплогенератора через первую заслонку и кольцевой коллектор, а также через вторую заслонку и модуль предварительного подогрева подключен к первому и второму выходам теплоносителя из кольцевого коллектора, к которым подключен выход теплоносителя из вентилятора охлаждения, а именно к первому выходу через кольцевой коллектор и третью заслонку, ко второму выходу через кольцевой коллектор и четвертую заслонку, при этом первый выход кольцевого коллектора через пятую заслонку подключен ко входу модуля окончательного досушивания, а второй выход кольцевого коллектора подключен ко входу модуля подсушивания.

Кроме того, первый модуль загрузки содержит загрузочный сборник, первый и второй отсечные шиберы, первый сборник, двухпоточную норию, второй сборник и шибер местной рециркуляции модуля предварительного подогрева, при этом первый и второй сборники имеют свободные проходы в двухпоточную норию для сыпучего материала, первый сборник установлен над загрузочным сборником, при переполнении первого сборника сыпучим материалом из сливных устройств излишки перетекают в загрузочный сборник, загрузочный и первый сборники установлены со стороны восходящих ветвей транспортерных лент двухпоточной нории, а второй сборник установлен со стороны нисходящих ветвей.

Кроме того, второй модуль загрузки содержит первый сборник, первый и второй отсечные шиберы, двухпоточную норию, второй сборник и шибер местной рециркуляции модуля окончательного досушивания, при этом второй сборник имеет свободный проход в двухпоточную норию для сыпучего материала, первый сборник: установлен со стороны нисходящих ветвей транспортерных лент двухпоточной нории, а второй сборник установлен со стороны восходящих ветвей.

Кроме того, модуль предварительного подогрева содержит последовательно соединенные сливное устройство, первый пневмозатвор, шибер регулировки расхода сыпучего материала, блок: предварительного подогрева, второй пневмозатвор и автоматический, грузовой регулятор.

Кроме того, модуль подсушивания содержит последовательно соединенные сливное устройство, блок подсушивания и шибер регулировки расхода сыпучего материала.

Кроме того, модуль окончательного досушивания содержит последовательно соединенные сливное устройство, блок окончательного досушивания и шибер регулировки расхода сыпучего материала.

Кроме того, модуль охлаждения содержит последовательно соединенные сливное устройство, блок охлаждения и шибер регулировки расхода сыпучего материала.

Кроме того, блок предварительного подогрева содержит вертикальный, прямоугольный корпус и установленные внутри корпуса тормозящие элементы для увеличения времени пребывания, свободно падающего сыпучего материала и равномерного распределения его по сечению корпуса, корпус соединен вверху с кольцевым коллектором, в который поступает отработанный теплоноситель из блока предварительного подогрева, а внизу - со сборником, который служит для подвода свежего теплоносителя и отвода подогретого сыпучего материала во второй пневмозатвор, над тормозящими элементами установлена труба для подачи сыпучего материала из первого пневмозатвора, под которой установлен конус для распределения сыпучего материала.

Кроме того, каждый из блоков подсушивания и окончательного досушивания содержит вертикальный, цилиндрический, жалюзийный корпус и установленную внутри корпуса концентрично ему жалюзийную трубу для распределения теплоносителя, образующую с корпусом кольцевую камеру для сушки сыпучего материала, соединенную внизу с коническим разгрузочным бункером и вверху - с коническим загрузочным бункером, который одновременно является и тепловлагообменником, и через который проходит патрубок подачи теплоносителя в коническую вершину жалюзийной трубы, при этом стенки трубы и корпуса выполнены в виде жалюзийных решеток, ширина кольцевой камеры выполнена величиной не менее 400 мм, в нижней части жалюзийной трубы установлен усеченный конус, меньшее основание которого открыто сверху и через установленный стыковочный конус соединено с трубой, а большее основание, с диаметром равным среднему диаметру кольцевой камеры, расположено внизу и вместе со стенкой конического разгрузочного бункера образует расходную кольцевую щель для сыпучего материала, жалюзийные труба и корпус выполнены из одинакового количества частей, которые соединены между собой попарно и образуют модульные блоки, которые имеют установленные стыковочные конусы на частях трубы и монтажные фланцы на внешней поверхности частей корпуса, стенки жалюзийных трубы и корпуса имеют жалюзийные решетки, которые собраны из вертикальных стоек и наклонных полок, установленных друг над другом под углом 65-75o к горизонту, направленных нижней частью внутрь кольцевой камеры, с образованием каналов для прохода теплоносителя с перекрытием друг друга по высоте не менее 20 мм и исключающих просыпание сыпучего материала за пределы кольцевой камеры, на середине высоты кольцевой камеры установлен перераспределитель потока сыпучего материала, имеющий по ширине кольцевой камеры три кольцевые зоны равной ширины и по высоте три уровня перераспределения потока сыпучего материала.

Кроме того, блок охлаждения содержит вертикальный, цилиндрический, жалюзийный корпус и установленную внутри корпуса концентрично ему жалюзийную трубу для распределения теплоносителя, образующую с корпусом кольцевую камеру для охлаждения сыпучего материала наружным воздухом, соединенную внизу с коническим разгрузочным бункером и вверху с загрузочным бункером и диффузором, меньшее основание диффузора стыкуется с трубой, а большее основание - со стенкой загрузочного бункера, при этом стенки трубы и корпуса выполнены в виде жалюзийных решеток, ширина кольцевой камеры выполнена величиной 200-400 мм, в нижней части жалюзийной трубы установлен опорный усеченный конус, меньшее основание которого соединено с трубой, а большее основание вместе со стенкой корпуса образует расходную кольцевую щель для сыпучего материала, жалюзийные труба и корпус выполнены из одинакового количества частей, которые соединены между собой попарно и образуют модульные блоки, которые имеют установленный стыковочный конус на частях трубы и монтажные фланцы на внешней поверхности частей корпуса, стенки жалюзийных трубы и корпуса имеют жалюзийные решетки, которые собраны из вертикальных стоек и наклонных полок, установленных друг над другом под углом 65-75o к горизонту, направленных нижней частью внутрь кольцевой камеры, с образованием каналов для прохода теплоносителя с перекрытием друг друга по высоте не менее 20 мм и исключающих просыпание сыпучего материала за пределы кольцевой камеры.

Предложенные способ и установка для его осуществления позволяют повысить экономичность сушки сыпучих материалов, преимущественно зерна, за счет увеличения теплового коэффициента полезного действия способа и установки, расширить функциональные возможности установки путем объединения преимуществ прямоточных и рециркуляционных сушилок по режимам сушки, по допускаемым видам сыпучих материалов для их сушки на данной установке, совместить сушильную установку и склад промежуточной выдержки в одной установке для сушки сыпучих материалов с длительной выдержкой, при этом длительную выдержку вести внутри установки как в холодном состоянии сыпучего материала, так и в подогретом, не останавливая процесс сушки, уменьшить стоимость монтажа установки, повысить универсальность установки для сушки различных сыпучих материалов, при этом вести процесс сушки на максимально возможных температурах для данного сыпучего материала на каждой стадии сушки, полностью устранить транспортные пробки внутри установки во время регулировок расхода сыпучего материала, а также при экстренном закрытии любого регулирующего шибера, обеспечить разность температур теплоносителей, подаваемых на каждую стадию сушки, одной заслонкой, при этом теплоноситель с более высокой температурой подавать как в модуль подсушивания, так и в модуль окончательного досушивания, регулировать подачу теплоносителя в модуль предварительного подогрева сыпучего материала (что позволяет вести подогрев по каждому сыпучему материалу на оптимальных режимах, независимо от его удельного веса и скорости уноса), не снижая КПД сушильной установки, отключать (при необходимости) модули предварительного подогрева и окончательного досушивания (вместе или раздельно) как на рециркуляционных, так и на прямоточных режимах, уменьшить вес установки и занимаемую площадь, приходящихся на тонну производительности.

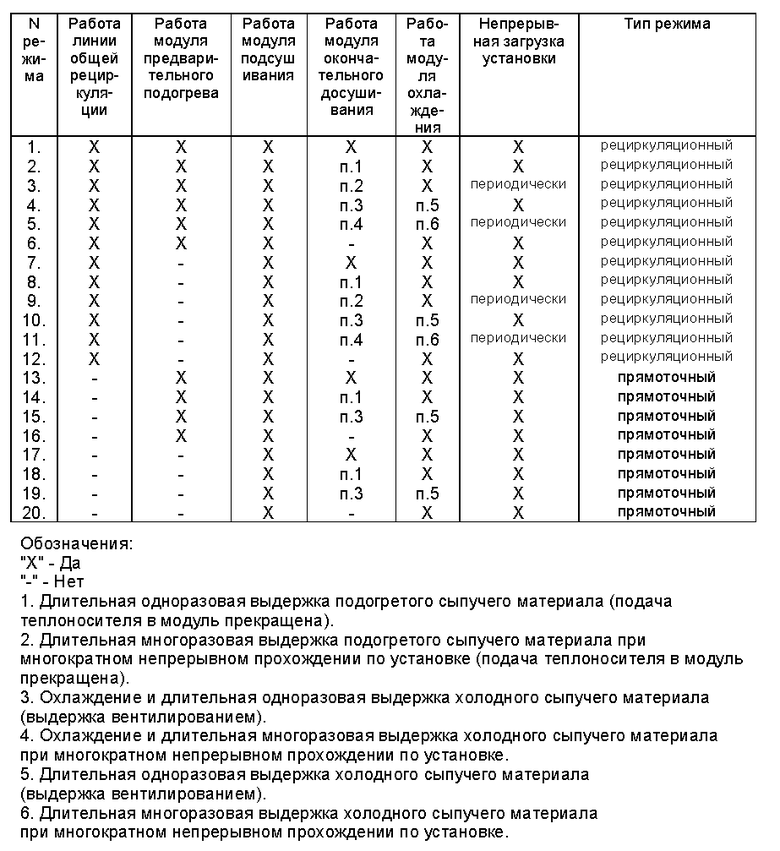

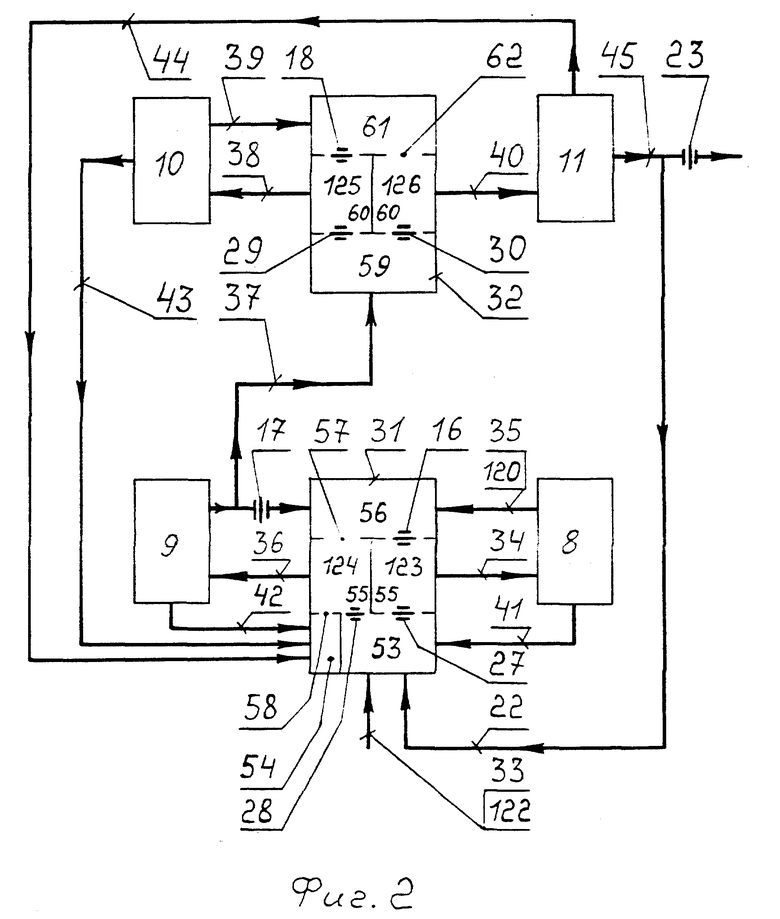

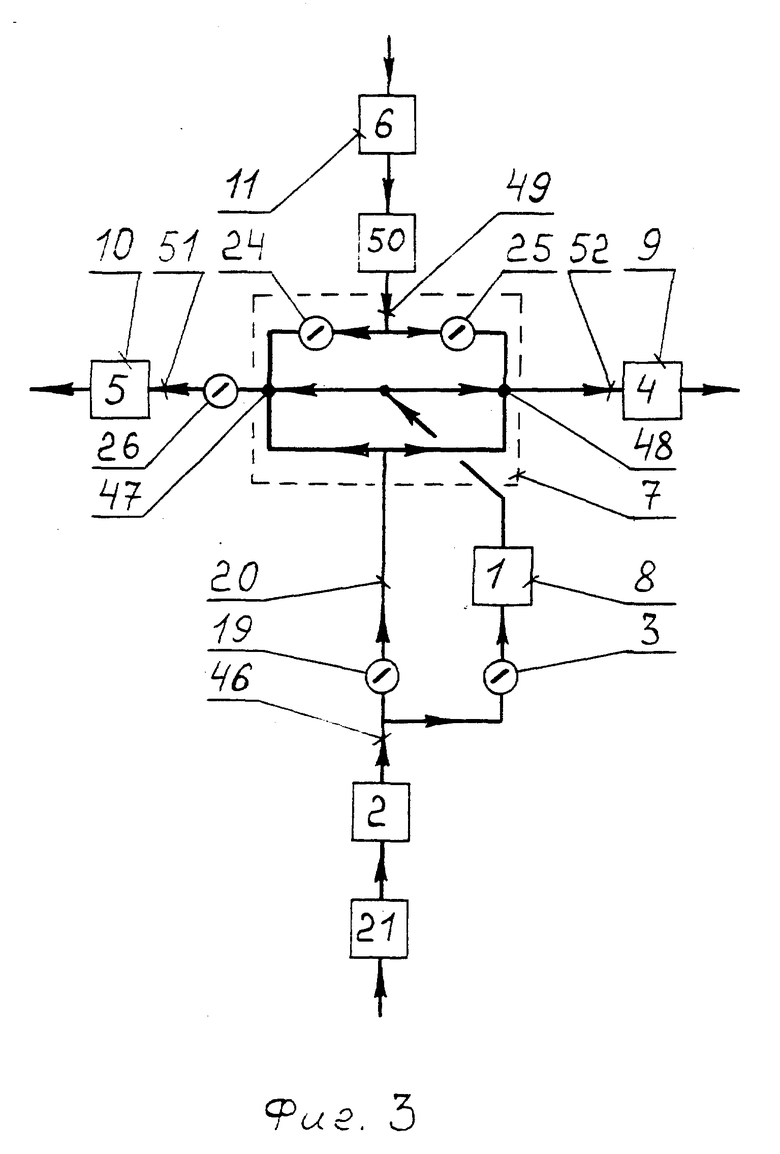

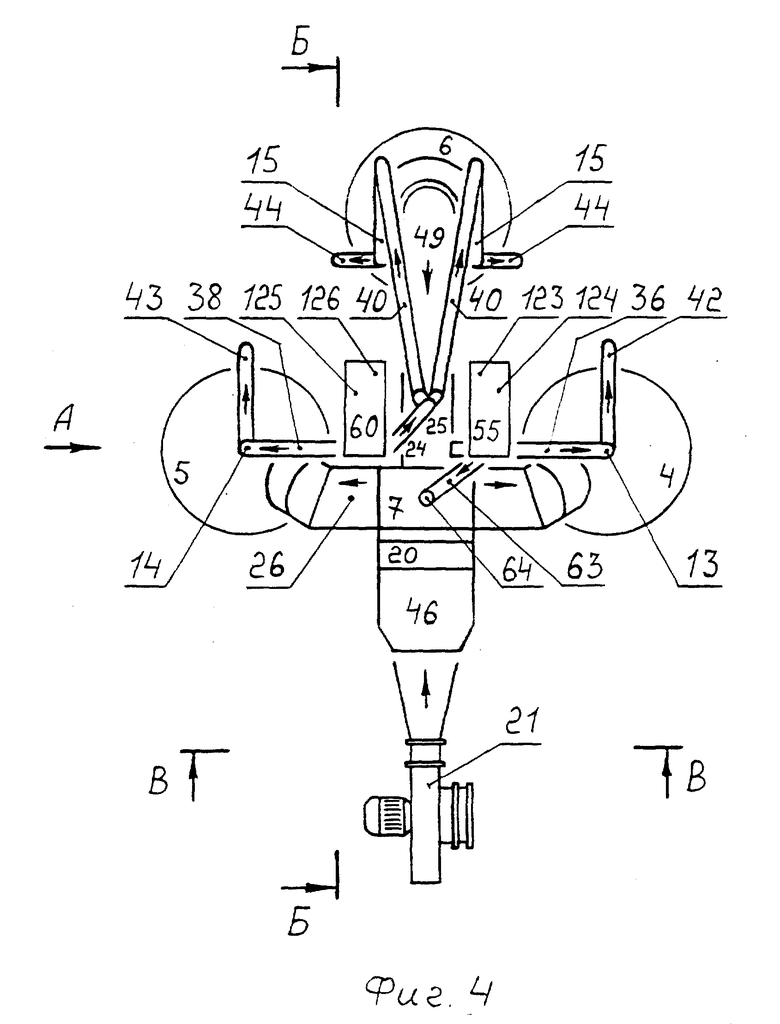

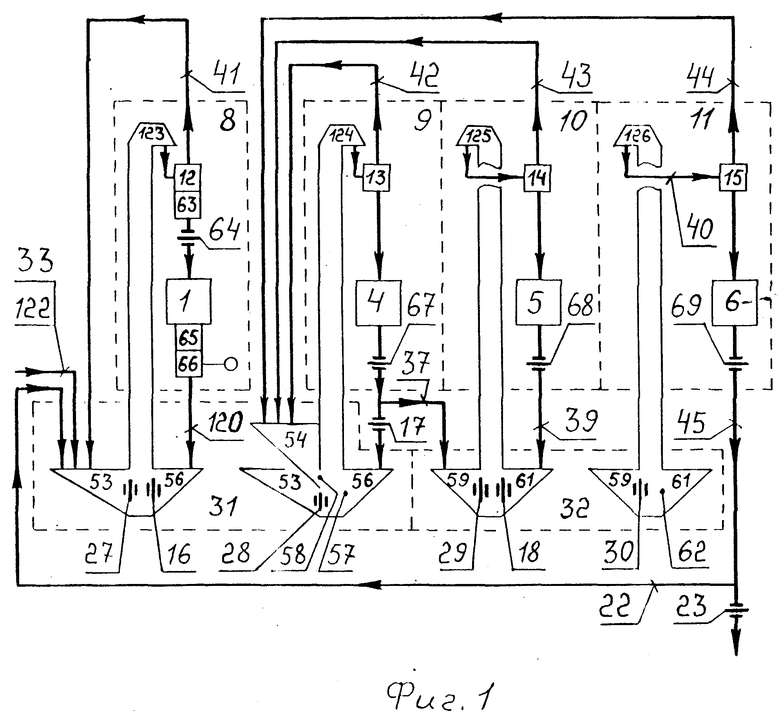

Сущность изобретения поясняется чертежами, где:

на фиг. 1 - рабочая схема движения сыпучего материала в соответствии с заявляемым способом сушки;

на фиг. 2 - структурная схема движения сыпучего материала в соответствии с заявляемым способом сушки;

на фиг. 3 - схема движения теплоносителей в соответствии с заявляемым способом сушки;

на фиг. 4 - установка Васина Ф.П. для сушки сыпучего материала, преимущественно зерна, общий вид сверху (план расположения оборудования);

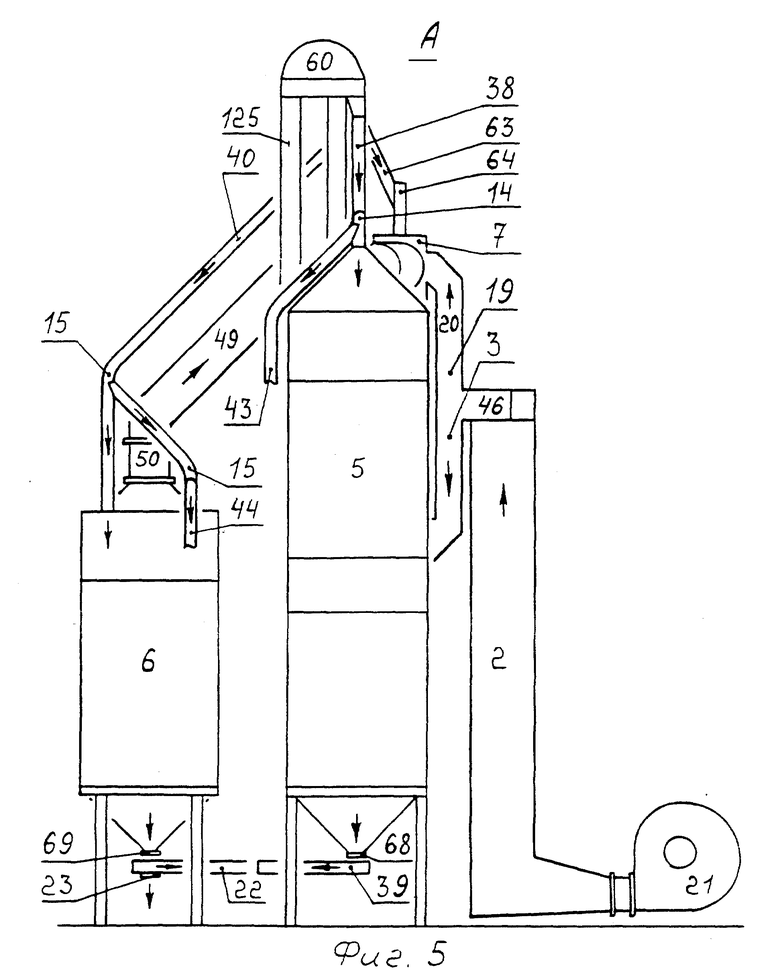

на фиг. 5 - то же, вид А;

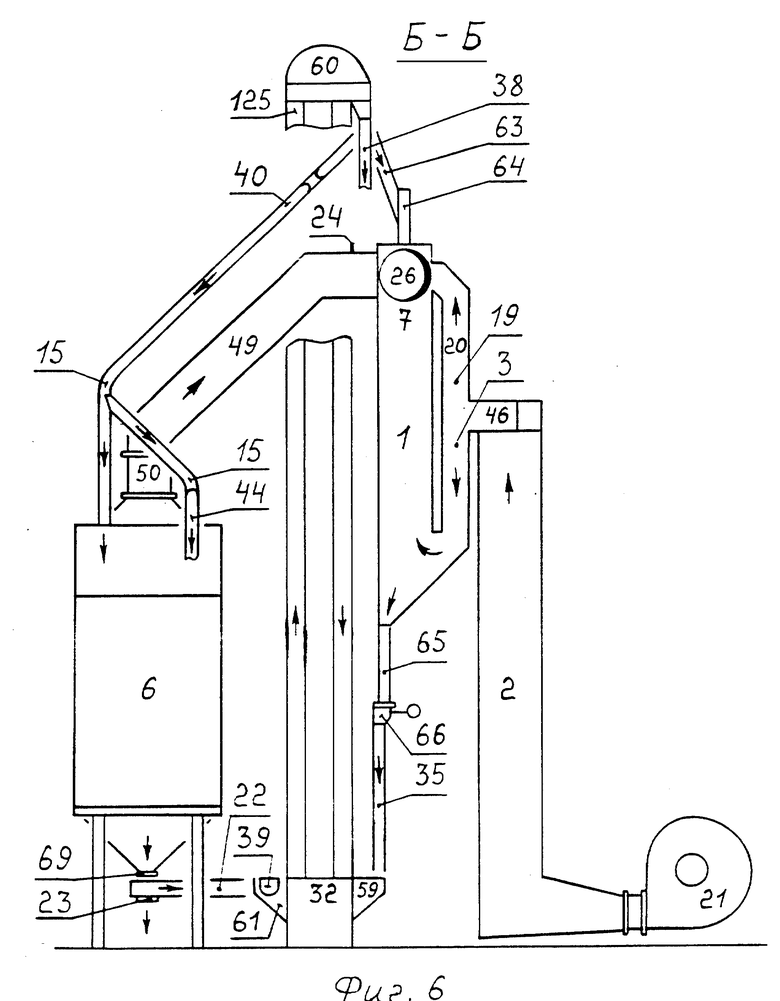

на фиг. 6 - то же, разрез Б-Б;

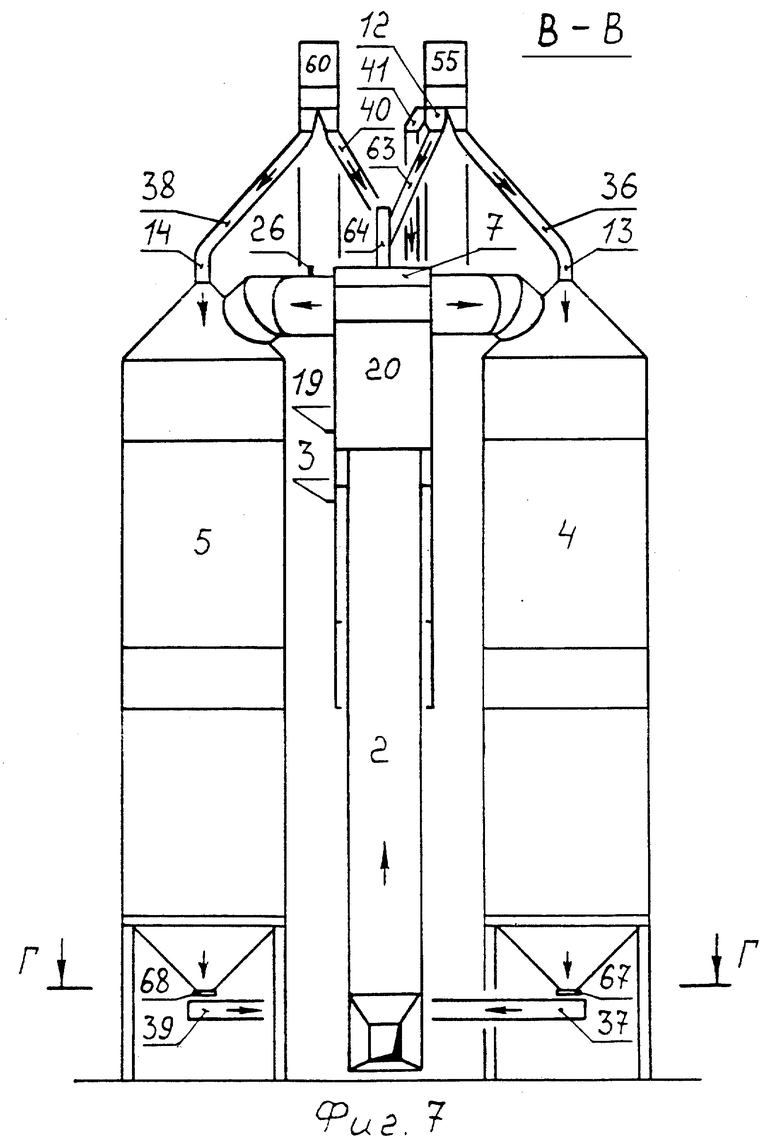

на фиг. 7 - то же, разрез В-В;

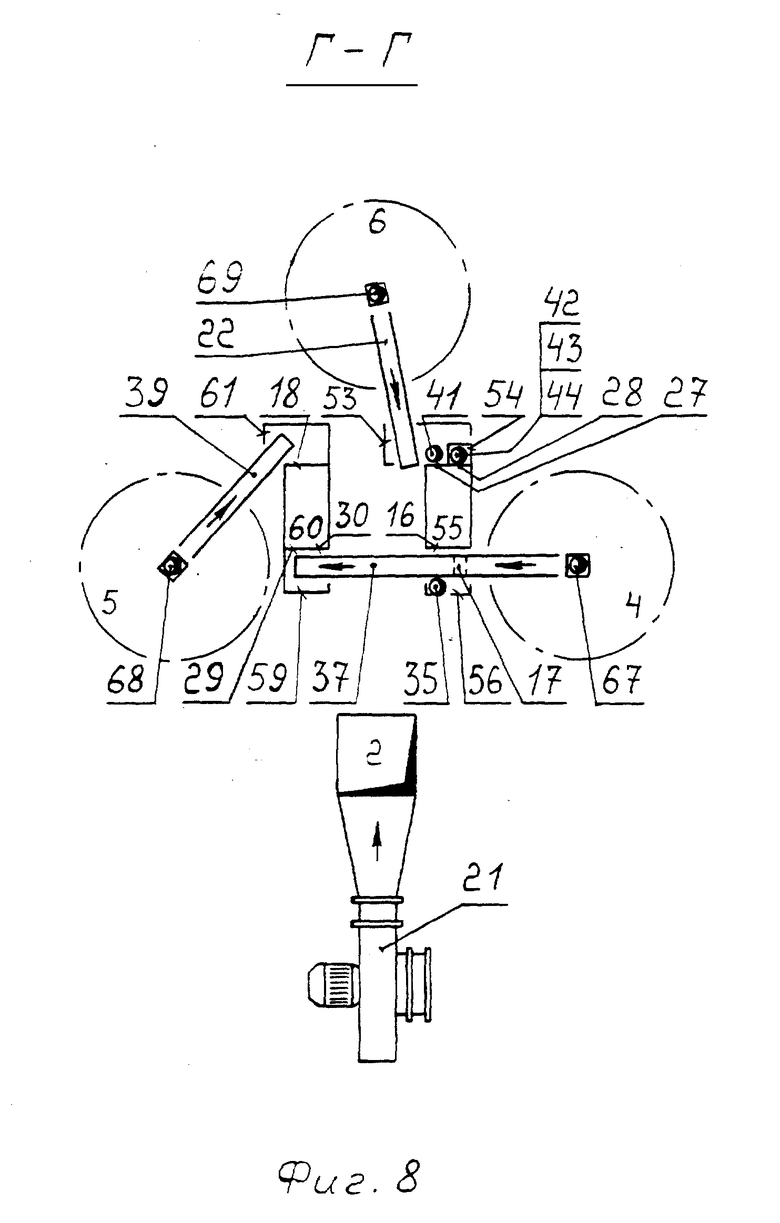

на фиг. 8 - то же, разрез Г-Г (план расположения оборудования);

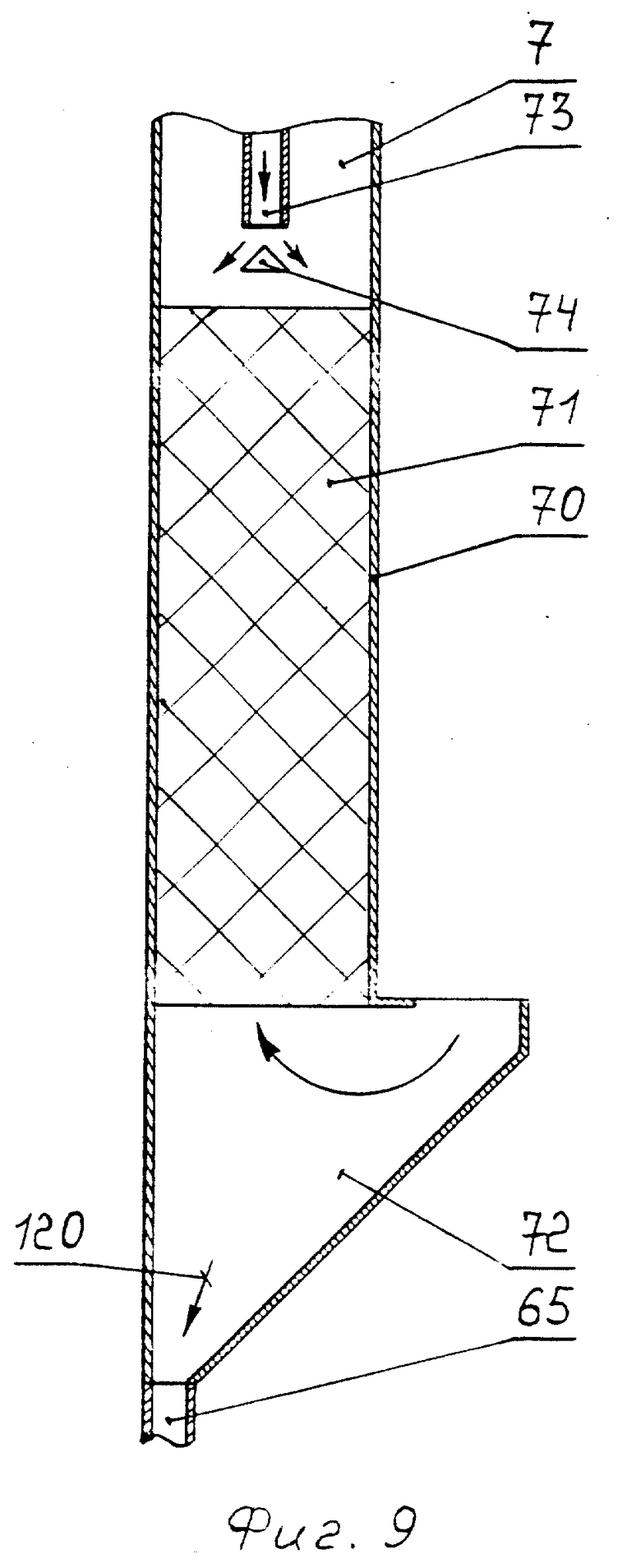

на фиг. 9 - блок 1 предварительного подогрева сыпучего материала;

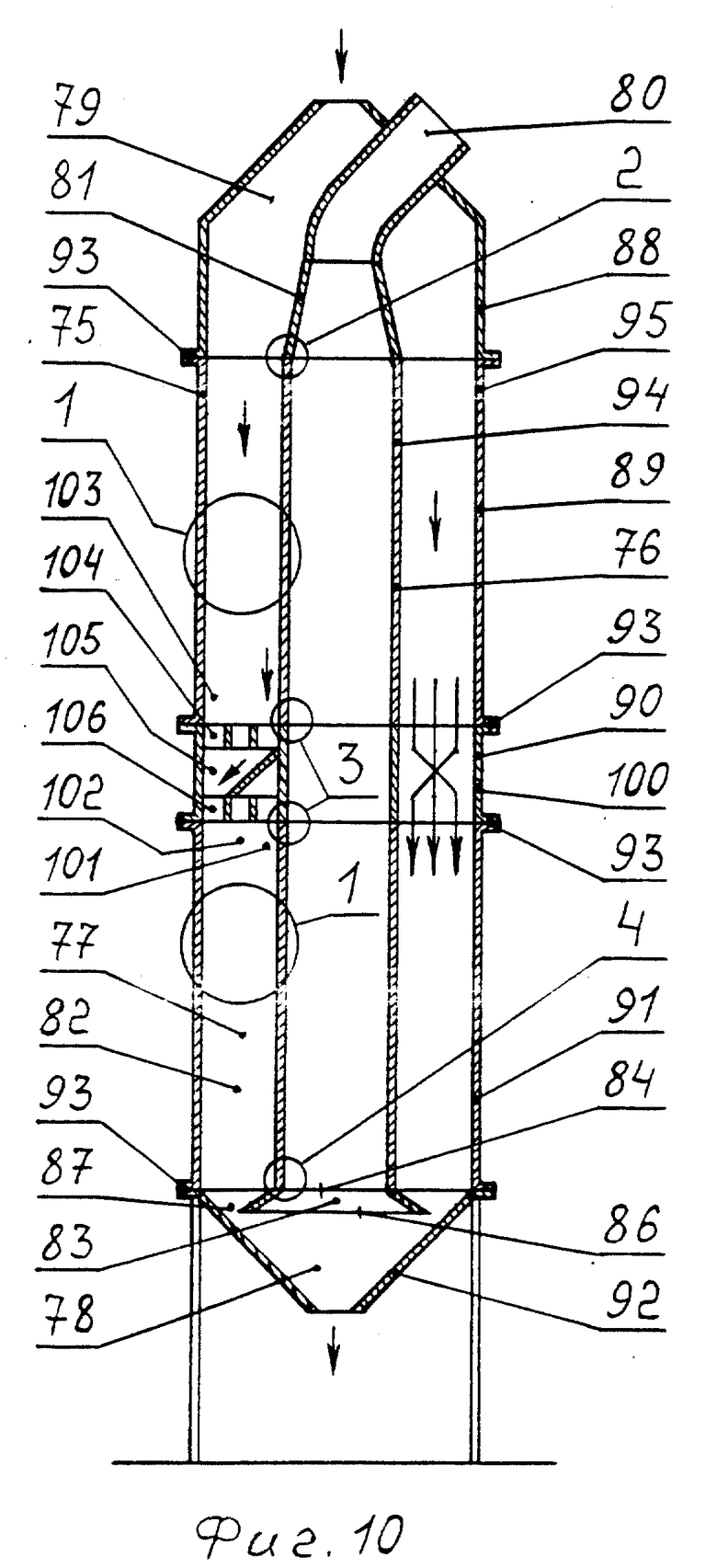

на фиг. 10 - блок 4 подсушивания и блок 5 окончательного досушивания сыпучего материала;

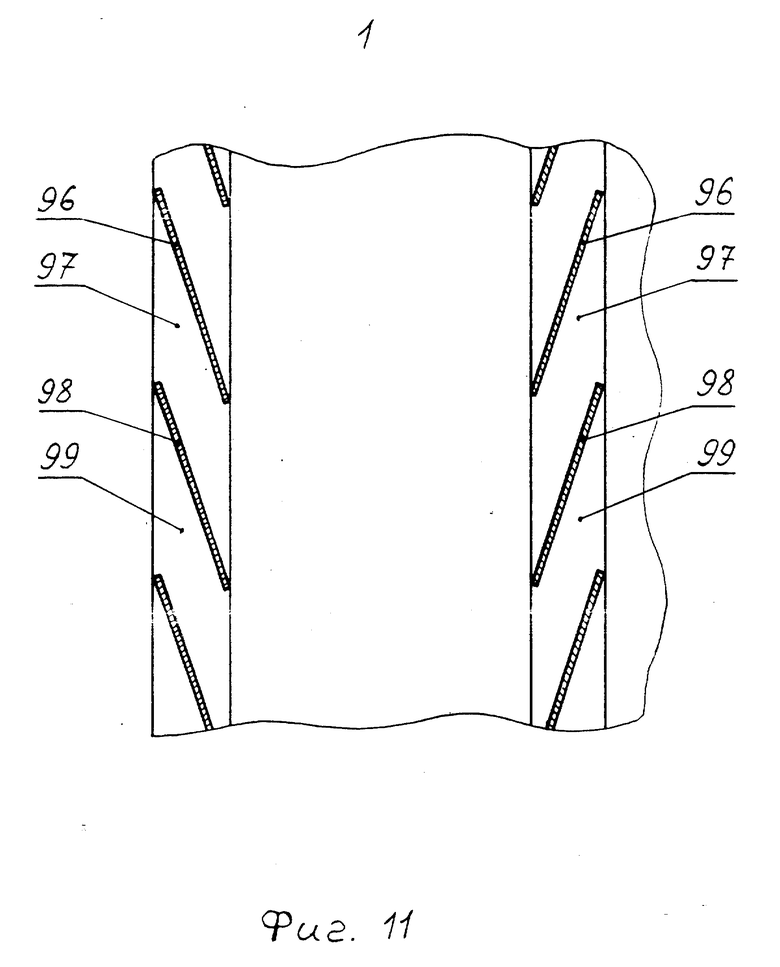

на фиг. 11 - узел 1 блоков 4, 5 и 6;

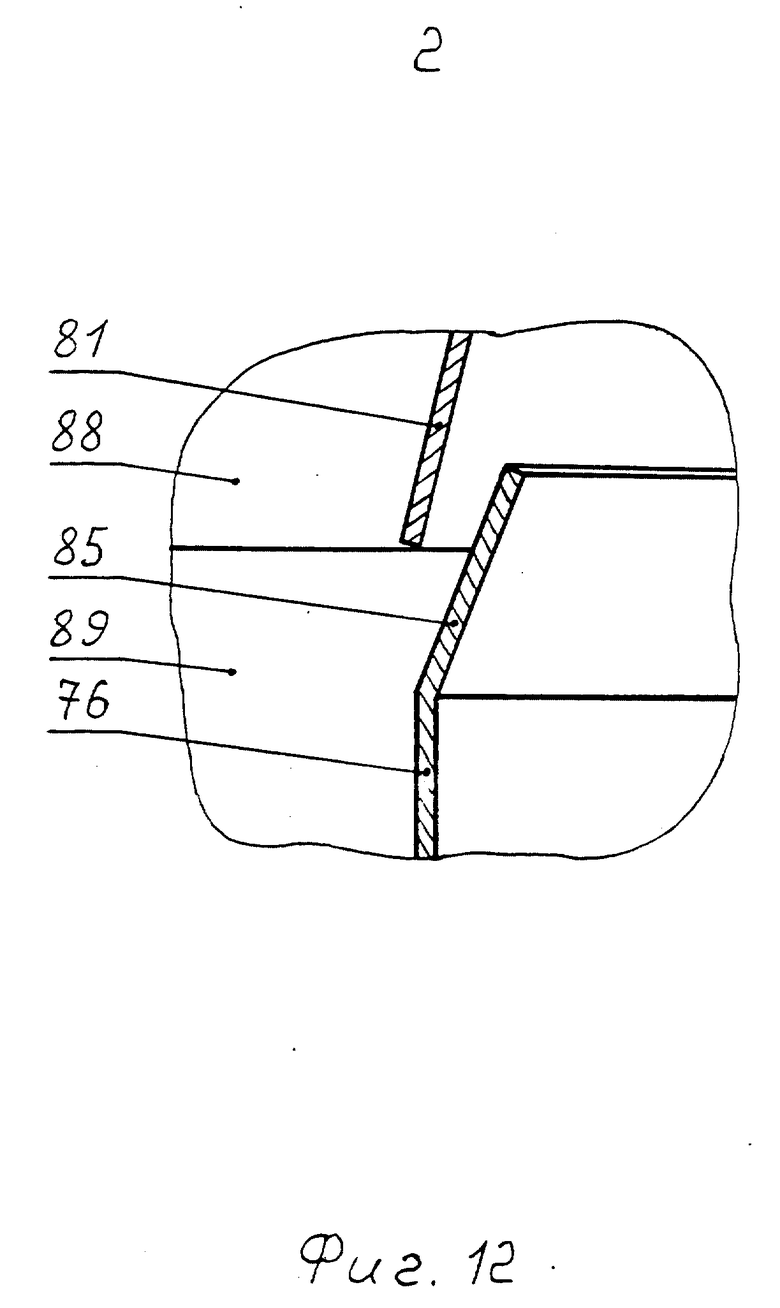

на фиг. 12 - узел 2 блоков 4 и 5;

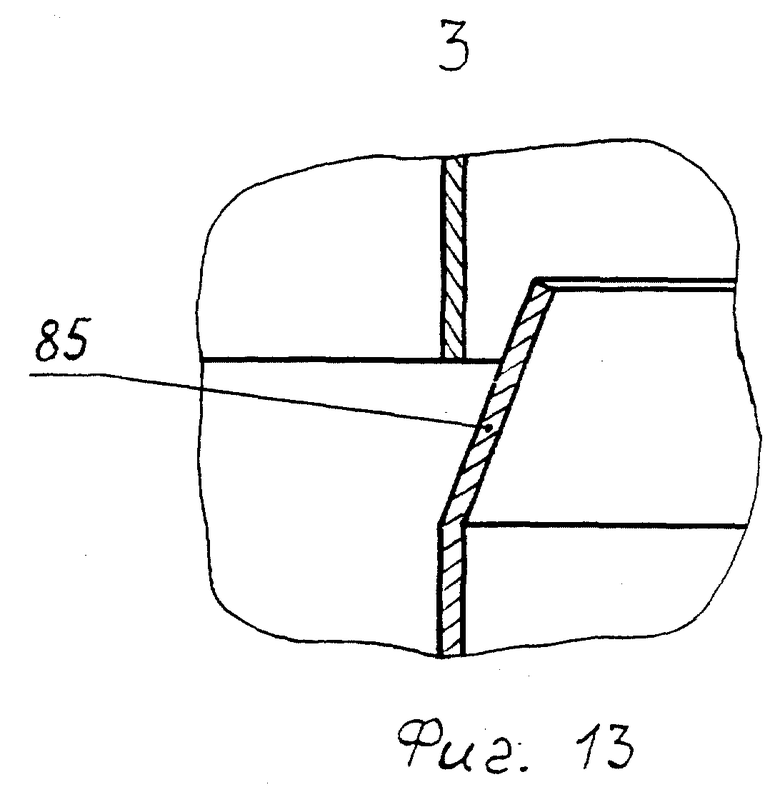

на фиг. 13 - узел 3 блоков 4, 5 и 6;

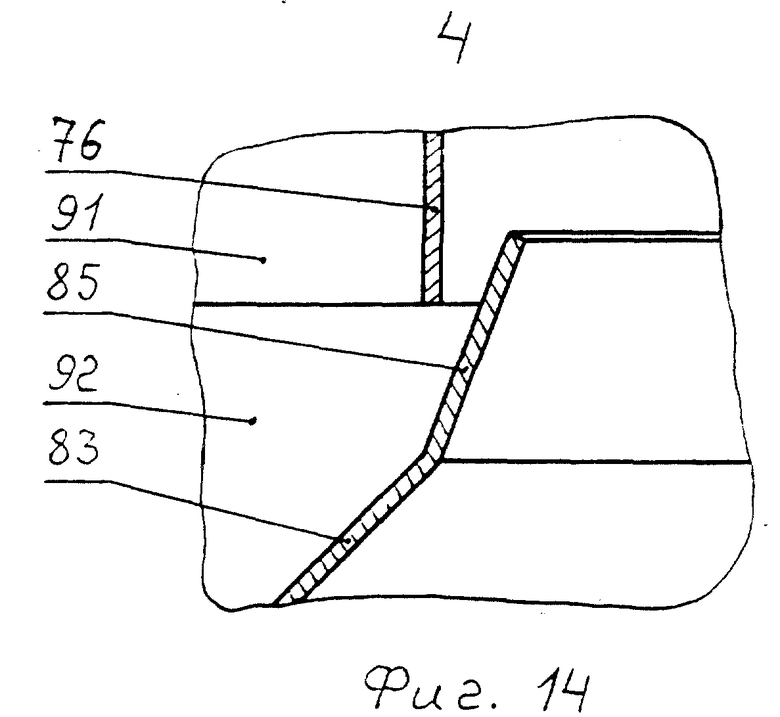

на фиг. 14 - узел 4 блоков 4 и 5;

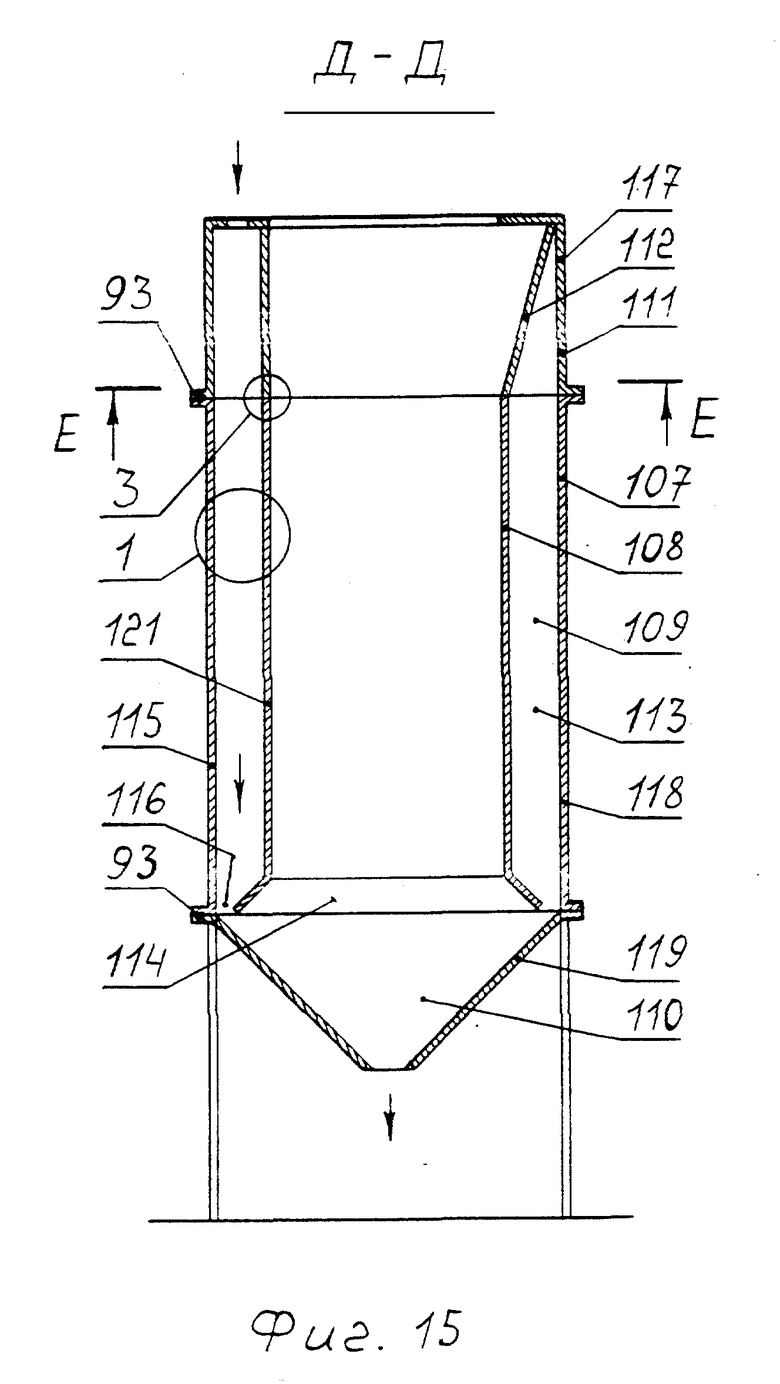

на фиг. 15 - блок 6 охлаждения сыпучего материала, разрез Д-Д;

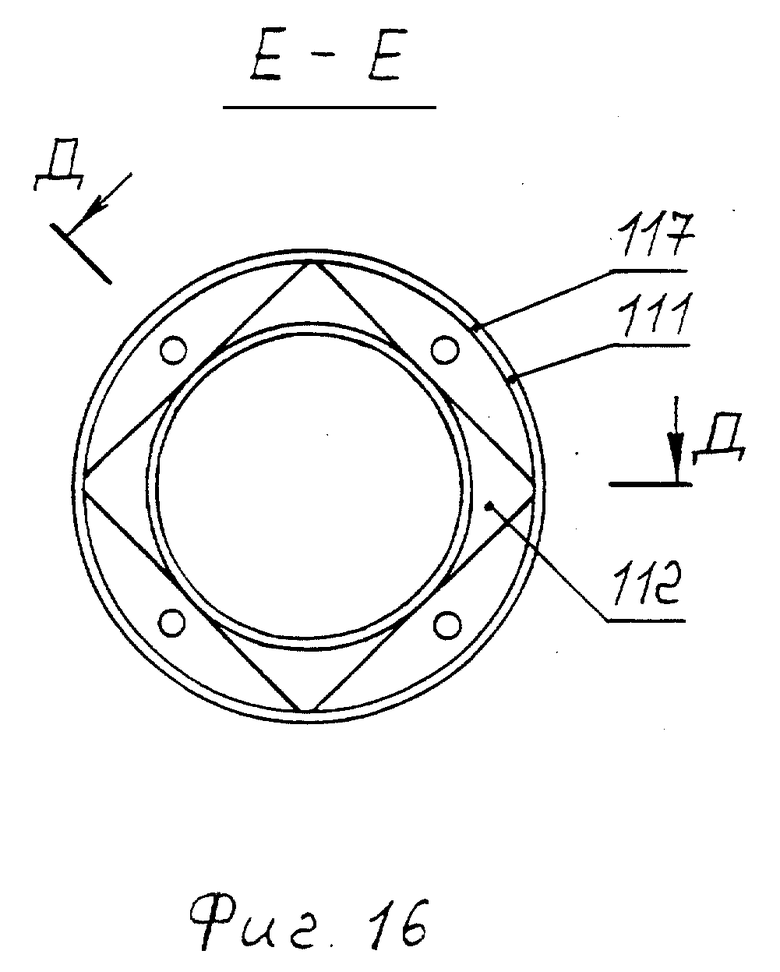

на фиг. 16 - то же, разрез Е-Е.

На чертежах приняты следующие обозначения:

1 - блок предварительного подогрева сыпучего материала;

2 - вертикальный теплогенератор;

3 - вторая заслонка;

4 - блок подсушивания сыпучего материала;

5 - блок окончательного досушивания сыпучего материала;

6 - блок охлаждения сыпучего материала;

7 - кольцевой коллектор;

8 - модуль предварительного подогрева сыпучего материала;

9 - модуль подсушивания сыпучего материала;

10 - модуль окончательного досушивания сыпучего материала;

11 - модуль охлаждения сыпучего материала;

12 - сливное устройство;

13 - сливное устройство;

14 - сливное устройство;

15 - сливное устройство;

16 - шибер местной рециркуляции;

17 - шибер местной рециркуляции;

18 - шибер местной рециркуляции;

19 - первая заслонка;

20 - трубопровод подачи свежего теплоносителя;

21 - вентилятор;

22 - линия общей рециркуляции;

23 - шибер выгрузки из установки;

24 - третья заслонка;

25 - четвертая заслонка;

26 - пятая заслонка;

27 - первый отсечной шибер;

28 - второй отсечной шибер;

29 - первый отсечной шибер;

30 - второй отсечной шибер;

31 - первый модуль загрузки сыпучего материала;

32 - второй модуль загрузки сыпучего материала;

33 - ввод исходного сыпучего материала;

34 - ввод модуля 8;

35 - вывод модуля 8;

36 - ввод модуля 9;

37 - вывод модуля 9;

38 - ввод модуля 10;

39 - вывод модуля 10;

40 - ввод модуля 11;

41 - сливная труба;

42 - сливная труба;

43 - сливная труба;

44 - сливная труба;

45 - вывод модуля 11;

46 - выход теплоносителя;

47 - первый выход теплоносителя;

48 - второй выход теплоносителя;

49 - выход теплоносителя;

50 - вентилятор охлаждения;

51 - вход теплоносителя в блок 5;

52 - вход теплоносителя в блок 4;

53 - загрузочный сборник сыпучего материала;

54 - первый сборник сыпучего материала;

55 - двухпоточная нория;

56 - второй сборник сыпучего материала;

57 - свободный проход сыпучего материала;

58 - свободный проход сыпучего материала;

59 - первый сборник сыпучего материала;

60 - двухпоточная нория;

61 - второй сборник сыпучего материала;

62 - свободный проход сыпучего материала;

63 - первый пневмозатвор;

64 - шибер первого пневмозатвора 63;

65 - второй пневмозатвор;

66 - автоматический, грузовой регулятор;

67 - шибер блока 4;

68 - шибер блока 5;

69 - шибер блока 6;

70 - корпус блока 1;

71 - тормозящие элементы блока 1;

72 - сборник блока 1;

73 - труба блока 1;

74 - конус блока 1;

75 - корпус;

76 - труба;

77 - кольцевая камера;

78 - разгрузочный бункер;

79 - загрузочный бункер;

80 - патрубок подачи теплоносителя;

81 - коническая вершина;

82 - ширина кольцевой камеры;

83 - усеченный конус;

84 - меньшее основание;

85 - стыковочный конус;

86 - большее основание;

87 - расходная кольцевая щель;

88 - модульный блок;

89 - модульный блок;

90 - модульный блок;

91 - модульный блок;

92 - модульный блок;

93 - монтажный фланец;

94 - стенка трубы;

95 - стенка корпуса;

96 - жалюзийная решетка;

97 - вертикальная стойка;

98 - наклонная полка;

99 - канал для прохода теплоносителя;

100 - перераспределитель потока сыпучего материала;

101 - кольцевая внутренняя зона;

102 - кольцевая средняя зона;

103 - кольцевая внешняя зона;

104 - уровень перераспределения потока сыпучего материала;

105 - уровень перераспределения потока сыпучего материала;

106 - уровень перераспределения потока сыпучего материала;

107 - корпус;

108 - труба;

109 - кольцевая камера;

110 - разгрузочный бункер;

111 - загрузочный бункер;

112 - диффузор;

113 - ширина кольцевой камеры;

114 - опорный усеченный конус;

115 - стенка корпуса;

116 - расходная кольцевая щель для сыпучего материала;

117 - модульный блок;

118 - модульный блок;

119 - модульный блок;

120 - подогретый сыпучий материал;

121 - стенка трубы;

122 - исходный сыпучий материал;

123 - нория (ручей нории 55);

124 - нория (ручей нории 55);

125 - нория (ручей нории 60);

126 - нория (ручей нории 60);

Предлагаемый способ сушки сыпучего материала, преимущественно зерна, включает предварительный подогрев сыпучего материала в блоке 1 до предельно допустимой температуры свежим теплоносителем, который поступает в блок 1 от вертикального теплогенератора 2 через вторую заслонку 3, подсушивание сыпучего материала в блоке 4, окончательное досушивание в блоке 5 и охлаждение наружным воздухом в блоке 6. Подсушивание и окончательное досушивание сыпучего материала ведут смесью свежего, поступающего от теплогенератора 2 и отработанных на предварительном подогреве в блоке 1 и охлаждении в блоке 6 теплоносителей, которую получают в кольцевом коллекторе 7. В модуле 8 предварительного подогрева, в модуле 9 подсушивания, в модуле 10 окончательного досушивания и в модуле 11 охлаждения используют сливные устройства 12, 13, 14 и 15 соответственно для удаления лишних сыпучих материалов. В модуле 8 предварительного подогрева, в модуле 9 подсушивания и в модуле 10 окончательного досушивания применяют местную рециркуляцию сыпучих материалов с помощью шиберов 16, 17 и 18 соответственно. Подачу свежего теплоносителя в блок 1 предварительного подогрева сыпучего материала регулируют заслонками 19 и 3, расположенными на трубопроводе 20 подачи свежего теплоносителя в кольцевой коллектор 7 и перед блоком 1 предварительного подогрева. Подачу свежего теплоносителя, полученного путем забора наружного воздуха и нагрева его в вертикальном теплогенераторе 2 до заданной температуры, осуществляет вентилятор 21, установленный перед теплогенератором 2.

Кроме того, используют общую рециркуляцию сыпучего материала по линии 22 после выхода его из модуля 11 охлаждения, которую регулируют шибером 23.

Кроме того, удаление подогретого сыпучего материала из сливных устройств 13, 14 и 15 модуля 9 подсушивания, модуля 10 окончательного досушивания и модуля 11 охлаждения соответственно осуществляют в модуль 9 подсушивания, при этом подогретый сыпучий материал минует модуль 8 предварительного подогрева.

Кроме того, разность температур смесей теплоносителя, подаваемых в модуль 9 подсушивания и в модуль 10 окончательного досушивания сыпучего материала, устанавливают одной из регулирующих заслонок 24 или 25, расположенных на кольцевом коллекторе 7, сохраняя неизменной объемную подачу каждой смеси, при этом смесь теплоносителя с более высокой температурой подают либо в модуль 9 подсушивания, прикрывая заслонку 25 при полностью открытых заслонках 26 и 24, либо в модуль 10 окончательного досушивания, прикрывая заслонку 24 при полностью открытых заслонках 26 и 25.

Кроме того, модуль 8 предварительного подогрева отключают от установки в зависимости от режима сушки, при этом в него прекращают подачу теплоносителя, полностью закрывая заслонку 3, и сыпучего материала, полностью закрывая шибер 27, при этом открывают шибер 28.

Кроме того, модуль 10 окончательного досушивания отключают от установки, полностью или частично s зависимости от режима сушки. При полном отключении модуля 10 в него прекращают подачу и теплоносителя, полностью закрывая заслонку 26, и сыпучего материала, полностью закрывая шибер 29, при этом открывают шибер 30. При частичном отключении модуля 10 прекращают подачу только теплоносителя, полностью закрывая заслонку 26, в этом случае в модуле 10 окончательного досушивания происходит процесс длительной выдержки подогретого сыпучего материала, проходящего по модулю 10.

Кроме того, в модуль 10 окончательного досушивания подают только наружный воздух через модуль 11 охлаждения, в зависимости от режима сушки, при этом процесс охлаждения сыпучего материала осуществляют в модуле 10 окончательного досушивания. В этом случае в модуле 10 окончательного досушивания и в модуле 11 охлаждения осуществляют процесс длительной выдержки холодного сыпучего материала, проходящего по модулям 10 и 11.

Установка для сушки сыпучих материалов, преимущественно зерна, для осуществления предложенного способа содержит источник теплоносителя, выполненный в виде последовательно соединенных вентилятора 21 и вертикального теплогенератора 2, модуль 8 предварительного подогрева, модуль 9 подсушивания, модуль 10 окончательного досушивания, модуль 11 охлаждения, кольцевой коллектор 7 теплоносителя, первый модуль 31 загрузки и второй модуль 32 загрузки сыпучего материала. При этом ввод 33 исходного сыпучего материала, ввод 34 и вывод 35 модуля 8 предварительного подогрева, ввод 36 непосредственно и вывод 37 через шибер 17 местной рециркуляции модуля 9 подсушивания соединены с первым модулем 31 загрузки. Вывод 37 сыпучего материала модуля 9 подсушивания, ввод 38 и вывод 39 модуля 10 окончательного досушивания и ввод 40 модуля 11 охлаждения соединены со вторым модулем 32 загрузки. Сливные трубы 41, 42, 43 и 44 соответственно модуля 8 предварительного подогрева, модуля 9 подсушивания, модуля 10 окончательного досушивания и модуля 11 охлаждения подключены к первому модулю 31 загрузки, с которым соединена линия 22 общей рециркуляции, подключенная другим концом к выводу 45 модуля 11 охлаждения и шиберу 23 выгрузки сухого охлажденного сыпучего материала.

Выход 46 теплоносителя вертикального теплогенератора 2 через первую заслонку 19 и кольцевой коллектор 7, а также через вторую заслонку 3 и модуль 8 предварительного подогрева подключен к первому выходу 47 и второму выходу 48 теплоносителя из кольцевого коллектора 7, к которым подключен выход 49 теплоносителя из вентилятора 50 охлаждения, а именно к первому выходу 47 через кольцевой коллектор 7 и третью заслонку 24, ко второму выходу 48 через кольцевой коллектор 7 и четвертую заслонку 25. При этом первый выход 47 кольцевого коллектора 7 через пятую заслонку 26 подключен ко входу 51 модуля 10 окончательного досушивания, а второй выход 48 кольцевого коллектора 7 подключен непосредственно ко входу 52 модуля 9 подсушивания.

Первый модуль 31 загрузки содержит загрузочный сборник 55, первый отсечной шибер 27, второй отсечной шибер 28, первый сборник 54, двухпоточную норию 55, второй сборник 56 и шибер 16 местной рециркуляции модуля 8 предварительного подогрева. При этом первый сборник 54 и второй сборник 56 имеют свободные проходы 58 и 57 в двухпоточную норию 55 для сыпучего материала. Первый сборник 54 установлен над загрузочным сборником 53. При переполнении первого сборника 54 сыпучим материалом из сливных устройств 13, 14 и 15 излишки перетекают в загрузочный сборник 53. Загрузочный сборник 53 и первый сборник 54 установлены со стороны восходящих ветвей транспортерных лент двухпоточной нории 55, а второй сборник 56 установлен со стороны нисходящих ветвей.

Второй модуль 32 загрузки содержит первый сборник 59, первый отсечной шибер 29, второй отсечной шибер 30, двухпоточную норию 60, второй сборник 61 и шибер 18 местной рециркуляции модуля 10 окончательного досушивания. При этой второй сборник 61 имеет свободный проход 62 в двухпоточную норию 60 для сыпучего материала. Первый сборник 59 установлен со стороны нисходящих ветвей транспортерных лент двухпоточной нории 60, а второй сборник 61 установлен со стороны восходящих ветвей.

Модуль 8 предварительного подогрева содержит последовательно соединенные сливное устройство 12, первый пневмозатвор 63, шибер 64 регулировки расхода сыпучего материала, блок 1 предварительного подогрева, второй пневмозатвор 65 и автоматический (грузовой) регулятор 66.

Модуль 9 подсушивания содержит последовательно соединенные сливное устройство 13, блок 4 подсушивания и шибер 67 регулировки расхода сыпучего материала.

Модуль 10 окончательного досушивания содержит последовательно соединенные сливное устройство 14, блок 5 окончательного досушивания и шибер 68 регулировки расхода сыпучего материала.

Модуль 11 охлаждения содержит последовательно соединенные сливное устройство 15, блок 6 охлаждения и шибер 69 регулировки расхода сыпучего материала.

Блок 1 предварительного подогрева содержит вертикальный, прямоугольный корпус 70 и установленные внутри корпуса 70 тормозящие элементы 71 для увеличения времени пребывания свободно падающего сыпучего материала и равномерного распределения его по сечению корпуса 70. Корпус 70 соединен вверху с кольцевым коллектором 7, в который поступает отработанный теплоноситель из блока 1 предварительного подогрева, а внизу - со сборником 72, который служит для подвода свежего теплоносителя от вертикального теплогенератора 2 и отвода подогретого сыпучего материала во второй пневмозатвор 65. Над тормозящими элементами 71 установлена труба 73 для подачи сыпучего материала из первого пневмозатвора 63, под которой установлен конус 74 для распределения сыпучего материала по сечению корпуса 70.

Блок 4 подсушивания и блок 5 окончательного досушивания имеют одинаковую конструкцию и каждый из них содержит вертикальный, цилиндрический, жалюзийный корпус 75 и установленную внутри корпуса 75 концентрично ему жалюзийную трубу 76 для распределения теплоносителя. Корпус 75 и труба 76 образуют кольцевую камеру 77 для сушки сыпучего материала. Камера 77 соединена внизу с коническим разгрузочным бункером 78 и вверху - с коническим загрузочным бункером 79, который одновременно является и тепловлагообменником. Через бункер 79 проходит патрубок 80 подачи теплоносителя в коническую вершину 81 жалюзийной трубы 76. Ширина 82 кольцевой камеры 77 выполнена величиной не менее 400 мм. В нижней части жалюзийной трубы 76 установлен усеченный конус 83, меньшее основание 84 которого открыто сверху и через установленный стыковочный конус 85 соединено с трубой 76, а большее основание 86 с диаметром, равным среднему диаметру кольцевой камеры 77, расположено внизу и вместе со стенкой конического разгрузочного бункера 78 образует расходную кольцевую щель 87 для сыпучего материала. Жалюзийные труба 76 и корпус 75 выполнены из одинакового количества частей, которые соединены между собой попарно и образуют модульные блоки 88, 89, 90, 91 и 92, которые имеют установленные стыковочные конусы 85 на частях трубы 76 и монтажные фланцы 93 на внешней поверхности частей корпуса 75. Стенка 94 трубы 76 и стенка 95 корпуса 75 выполнены в виде жалюзийных решеток 96, которые собраны из вертикальных стоек 97 и наклонных полок 98, установленных друг над другом под углом 65-75o к горизонту, направленных нижней частью внутрь кольцевой камеры 77, с образованием каналов 99 для прохода теплоносителя с перекрытием друг друга по высоте не менее 20 мм и исключающих просыпание сыпучего материала за пределы кольцевой камеры 77. На середине высоты кольцевой камеры 77 установлен перераспределитель 100 потока сыпучего материала, имеющий по ширине 82 кольцевой камеры 77 три кольцевые зоны 101, 102 и 103 равной ширины и по высоте три уровня 104, 105 и 106 перераспределения потока сыпучего материала.

Блок 6 охлаждения содержит вертикальный, цилиндрический, жалюзийный корпус 107 и установленную внутри корпуса 107 концентрично ему жалюзийную трубу 108 для распределения теплоносителя. Труба 108 и корпус 107 образуют кольцевую камеру 109 для охлаждения сыпучего материала наружным воздухом. Камера 109 соединена внизу с коническим разгрузочным бункером 110 и вверху - с загрузочным бункером 111 и диффузором 112. Меньшее основание диффузора 112 через установленный стыковочный конус 85 соединено с трубой 108, а большее основание - со стенкой загрузочного бункера 111. Ширина 113 кольцевой камеры 109 выполнена величиной 200-400 мм. В нижней части жалюзийной трубы 108 установлен опорный усеченный конус 114, меньшее основание которого соединено с трубой 108, а большее основание вместе со стенкой 115 корпуса 107 образует расходную кольцевую щель 116 для сыпучего материала. Жалюзийные труба 108 и корпус 107 выполнены из одинакового количества частей, которые соединены между собой попарно и образуют модульные блоки 117, 118 и 119, которые имеют монтажные фланцы 93 на внешней поверхности частей корпуса 107. Стенка 121 трубы 108 и стенка 115 корпуса 107 выполнены в виде жалюзийных решеток 96, которые собраны из вертикальных стоек 97 и наклонных полок 98, установленных друг над другом под углом 65-75o к горизонту, направленных нижней частью внутрь кольцевой камеры 109, с образованием каналов 99 для прохода теплоносителя с перекрытием друг друга по высоте не менее 20 мм и исключающих просыпание сыпучего материала за пределы кольцевой камеры 109.

Заявляемый способ сушки сыпучих материалов, преимущественно зерна, осуществлен в установке, которая работает следующим образом:

I. С сыпучим материалом.

В предлагаемой установке сыпучий материал движется по схеме, показанной на фиг. 1 и 2.

Для всех режимов сушки:

а) исходный сыпучий материал 122 подают в загрузочный сборник 53, питающий нории 123 или 124 в зависимости от режима сушки;

б) единственной точкой контроля за нормальным движением сыпучего материала по установке является сборник 53. При переполнении сборника 53 уменьшают расход исходного сыпучего материала 122 и, наоборот, при опустошении - увеличивают;

в) для выхода установки на выбранный режим сушки (сушка первой партии сыпучего материала) используют пусковой процесс сушки. Для этого выполняют необходимые переключения для перехода установки на выбранный режим сушки, при этом шибер 23 закрыт. Далее установку полностью заполняют исходным сыпучим материалом 122. После этого подачу исходного сыпучего материала 122 прекращают. В пусковом процессе сушки весь сыпучий материал, прошедший шибер 69, возвращается в сборник 53 по линии 22 общей рециркуляции сыпучего материала. Пусковой процесс сушки закончится, как только через шибер 69 пойдет сухой охлажденный сыпучий материал. После этого установку переводят на основной процесс сушки. Для этого шибер 23 устанавливают в положение, предписанное для выбранного режима сушки, и подают исходный сыпучий материал 122 в сборник 53. Далее сушку ведут согласно выбранному режиму;

г) основной процесс сушки ведут непрерывно (т.е. непрерывно загружают исходный сыпучий материал 122 в сборник 53 и непрерывно выгружают сухой охлажденный сыпучий материал через шибер 23) кроме режимов сушки, указанных как периодические.

Работа модуля 8 предварительного подогрева.

Сыпучий материал поступает в модуль 8 с помощью нории 123. Нория 123 подает сыпучий материал в сливное устройство 12, которое выполнено таким образом, что пока не наполнится пневмозатвор 63, сыпучий материал не пойдет по сливной трубе 41. Сливная труба 41 предназначена для отвода излишков сыпучего материала, поступающего из нории 123. Постоянная небольшая течь сыпучего материала из сливной трубы 41 в сборник 53 означает нормальное наполнение пневмозатвора 63. Пневмозатвор 63 служит для предотвращения прорыва теплоносителя из блока 1 предварительного подогрева наружу, а также для теплообмена сыпучего материала, поступающего в норию 123 из сборников 53 и 56. Расход сыпучего материала через блок 1 предварительного подогрева устанавливают шибером 64. Автоматический (грузовой) регулятор 66 служит для создания пневмозатвора 65, т.е. поддержания определенного уровня сыпучего материала в блоке 1, и непрерывной выгрузки сыпучего материала из него. Пневмозатвор 65 служит для предотвращения прорыва теплоносителя из блока 1 наружу, а также для теплообмена сыпучего материала, поступающего из блока 1. После регулятора 66 подогретый до предельно допустимой температуры сыпучий материал покидает модуль 8.

Работа блока 1 предварительного подогрева.

Сыпучий материал поступает в блок 1 из первого пневмозатвора 63 по трубе 73. Под трубой 73 установлен конус 74 для распределения сыпучего материала над тормозящими элементами 71. Пройдя конус 74, сыпучий материал cвободно падает вниз навстречу свежему теплоносителю. При этом сыпучий материал нагревается до предельно допустимой температуры. Пройдя тормозящие элементы 71, подогретый сыпучий материал поступает в сборник 72 и далее во второй пневмозатвор 65. Если сыпучий материал не успевает подогреться до предельно допустимой температуры за один проход по блоку 1, то либо увеличивают подачу свежего теплоносителя в блок 1, либо используют местную рециркуляцию модуля 8 предварительного подогрева, открывая шибер 16. Если сыпучий материал при выходе из блока 1 имеет температуру больше предельно допустимой, то сначала шибером 16 уменьшают расход местной рециркуляции сыпучего материала модуля 8 до полного прекращения, а затем (при необходимости) уменьшают подачу свежего теплоносителя в блок 1.

Работа модуля 9 подсушивания.

Сыпучий материал поступает в модуль 7 с помощью нории 124. Нория 124 подает сыпучий материал в сливное устройство 13, которое выполнено таким образом, что пока не наполнится блок 4 подсушивания, сыпучий материал не пойдет по сливной трубе 42. Сливная труба 42 предназначена для отвода излишков сыпучего материала, поступающего из нории 124. Постоянная небольшая течь сыпучего материала из сливной трубы 42 в сборник 54 означает нормальное наполнение блока 4 подсушивания. Расход сыпучего материала через блок 4 подсушивания устанавливают шибером 67. Пройдя шибер 67, сыпучий материал покидает модуль 9.

Работа модуля 10 окончательного досушивания.

Сыпучий материал поступает в модуль 10 с помощью нории 125. Нория 125 подает сыпучий материал в сливное устройство 14, которое выполнено таким образом, что пока не наполнится блок 5 окончательного досушивания, сыпучий материал не пойдет по сливной трубе 43. Сливная труба 43 предназначена для отвода излишков сыпучего материала, поступающего из нории 125. Постоянная небольшая течь сыпучего материала из сливной трубы 43 в сборник 54 означает нормальное наполнение блока 5 окончательного досушивания. Расход сыпучего материала через блок 5 окончательного досушивания устанавливают шибером 68. Пройдя шибер 68, сыпучий материал покидает модуль 10.

Работа блока 4 подсушивания и блока 5 окончательного досушивания.

Сыпучий материал поступает из сливного устройства в загрузочный бункер 79, который одновременно является и тепловлагообменником. Далее под действием собственного веса сыпучий материал проходит вниз по кольцевой камере 77, где через жалюзийную трубу 76 и жалюзийный корпус 75 продувается теплоносителем. Сначала сильнее подсыхает сыпучий материал, проходящий зону 101, которая расположена вплотную к трубе 76. При прохождении сыпучего материала через перераспределитель 100 сыпучий материал зоны 101 по наклонным каналам поступает в зону 105, которая расположена вплотную к корпусу 75 и, наоборот, наименее подсушенный сыпучий материал из зоны 103 по другим наклонным каналам поступает в зону 101, сыпучий материал, проходящий по средней зоне 102, перемещается прямо по каналам своей зоны 102. Далее сыпучий материал перемещается вниз к разгрузочному бункеру 78 снова общим потоком. Сыпучий материал, поступив в конический разгрузочный бункер 78 и на усеченный конус 83, направляется ими в расходную кольцевую щель 87. При этом объемный расход сыпучего материала всех трех зон (101, 102 и 103) будет одинаковым по величине, что обеспечено конструкциями перераспределителя с одинаковой шириной зон и усеченного конуса 85, диаметр большего основания 86 которого равен среднему диаметру кольцевой камеры 77.

Работа модуля 11 охлаждения.

Сыпучий материал поступает в модуль 11 с помощью нории 126. Нория 126 подает сыпучий материал в сливное устройства 15, которое выполнено таким образом, что пока не наполнится блок 6 охлаждения, сыпучий материал не пойдет по сливной трубе 44. Сливная труба 44 предназначена для отвода излишков сыпучего материала, поступающего из нории 126. Постоянная небольшая течь сыпучего материала из сливной трубы 44 в сборник 54 означает нормальное наполнение блока 6. Расход сыпучего материала через блок 6 охлаждения устанавливают шибером 69. Пройдя шибер 69, сыпучий материал покидает модуль 11.

Работа блока 6 охлаждения.

Сыпучий материал поступает из сливного устройства 15 в загрузочный бункер 111. С помощью диффузора 112 объем загрузочного бункера 111 выполнен минимальным. Под действием собственного веса сыпучий материал проходит вниз по кольцевой камере 109, где через жалюзийный корпус 107 и жалюзийную трубу 108 продувается наружным воздухом. Далее сыпучий материал, пройдя кольцевую камеру 109, поступает в расходную кольцевую щель 116, образованную стенкой 115 корпуса 107 и опорным усеченным конусом 114. Из расходной кольцевой щели 116 сыпучий материал поступает в разгрузочный бункер 110 и выводится из блока 6 через шибер 69.

Работа загрузочного модуля 31.

Компoновка модуля 31 и взаимодействие его частей показаны на фиг. 2. Нории 123 и 124 объединены в одну двухпоточную норию 55, которая является основным узлом модуля 31. Исходный сыпучий материал 122, сухой охлажденный сыпучий материал, идущий по линии 22 общей рециркуляции из модуля 11 охлаждения и холодный (либо подогретый) сыпучий материал, идущий по сливной трубе 41 из модуля 8 предварительного подогрева, поступают в загрузочный сборник 53. В зависимости от положения отсечных шиберов 27 и 28 сыпучий материал может поступать либо в норию 123 и далее в модуль 8, либо в норию 124 и далее в модуль 9. Для включения модуля 8 предварительного подогрева в процесс сушки необходимо открыть отсечной шибер 27 и закрыть отсечной шибер 28, при этом сыпучий материал из сборника 53 будет поступать в норию 123 и далее в модуль 8. Сыпучий материал 120, подогретый до предельно допустимой температуры, поступает из модуля 8 в сборник 56 модуля 31. Шибером 16 регулируют рециркулирующий поток сыпучего материала модуля 8 в том случае, если сыпучий материал не нагрет до предельно допустимой температуры. Если предельно допустимая температура сыпучего материала достигается за один проход по модулю 8 предварительного подогрева, то шибер 16 закрыт. При нагреве сыпучего материала за один проход по модулю 8 выше предельно допустимой температуры снижают расход теплоносителя через блок 1 предварительного подогрева. Сборник 56 питает нории 123 и 124. Подвод сыпучего материала в сборник 56 из модуля 8 выполнен таким образом, что сначала обслуживается шибер 16 и только потом оставшаяся часть сыпучего материала перетекает в норию 124. Сборник 54 предназначен для сбора излишков сыпучего материала, нагретых до предельно допустимых температур и поступающих по сливным трубам 42, 43 и 44, а также для возвращения этих излишков в процесс сушки, минуя модуль 8 предварительного подогрева. При переполнении сборника 54 сыпучий материал перетекает в сборник 53. Проходы для сыпучего материала из сборников 56 и 54 в норию 124 всегда открыты. Шибером 17 регулируют рециркулирующий поток сыпучего материала модуля 9 подсушивания. Подвод рециркулирующего потока модуля 9 в сборник 56 выполнен так, что исключает попадание сыпучего материала в норию 123. Для отключения модуля 8 предварительного подогрева от процесса сушки необходимо закрыть отсечной шибер 27 и открыть отсечной шибер 28, при этом сыпучий материал из сборника 53 будет поступать непосредственно в норию 124 и далее в модуль 9. Модуль 9 никогда не отключается от процесса сушки. Сборники 53 и 54 расположены со стороны восходящих ветвей транспортерных лент норий 123 и 124, а сборник 56 - со стороны нисходящих, поэтому загрузка норий 123 и 124 происходит сначала из сборника 56 и только потом из сборников 53 и 54. Переполнение сборника 56 (транспортная пробка), образованное по каким-либо причинам, автоматически прекращает разгрузку из сборников 53 и 54 в норию 124, т.к. ковши нории уже наполнены сыпучим материалом из сборника 56. Далее нория 124 передает сыпучий материал в сливное устройство 13, излишки которого отводятся в сборник 54. При этом сборник 54 переполняется и сыпучий материал перетекает в сборник 53, являющийся точкой контроля за движением сыпучего материала по установке. Подвод подсушенного сыпучего материала от модуля 9 к загрузочному модулю 32 выполнен таким образом, что сначала обслуживается шибер 17 и только потом оставшаяся часть сыпучего материала поступает к модулю 32.

Работа загрузочного модуля 32.

Компоновка модуля 32 и взаимодействие его частей показаны на фиг. 2. Нории 125 и 126 объединены в одну двухпоточную норию 60, которая является основным узлом модуля 32. Подсушенный сыпучий материал поступает из модуля 9 подсушивания в сборник 59 по линии 37. В зависимости от положения отсечных шиберов 29 и 30 сыпучий материал может поступать либо в норию 125 и далее в модуль 10 окончательного досушивания, либо в норию 126 и далее в модуль 11 охлаждения. Для включения модуля 10 окончательного досушивания в процесс сушки необходимо открыть отсечной шибер 29 и закрыть отсечной шибер 30, при этом сыпучий материал из сборника 59 будет поступать в норию 125 и далее в модуль 10. Сыпучий материал из модуля 10 окончательного досушивания поступает в сборник 61 по линии 39. Шибером 18 регулируют рециркулирующий поток сыпучего материала модуля 10. Сборник 61 питает нории 125 и 126. Подвод сыпучего материала в сборник 61 из модуля 10 выполнен таким образом, что сначала обслуживается шибер 18 и только потом оставшаяся часть сыпучего материала перетекает в норию 126 и передается ею в модуль 11 охлаждения. Проход для сыпучего материала из сборника 61 в норию 126 всегда открыт. Для отключения модуля 10 окончательного досушивания от процесса сушки необходимо закрыть отсечной шибер 29 и открыть отсечной шибер 50, при этом сыпучий материал из сборника 59 будет поступать непосредственно в норию 126 и далее в модуль 11 охлаждения. Модуль 11 никогда не отключается от процесса сушки. Сборник 61 расположен со стороны восходящих ветвей транспортерных лент норий 125 и 126, а сборник 59 - со стороны нисходящих, поэтому загрузка норий 125 и 126 происходит сначала из сборника 59 и только потом из сборника 61. Максимальная производительность линии 37 задается транспортирующим устройством и не может быть больше максимальной производительности отдельно нории 125 и отдельно нории 126. Поэтому переполнение сборника 59 в рабочем режиме невозможно. Максимальная производительность линии 39 задается транспортирующим устройством и не может быть больше максимальной производительности нории 126. Поэтому переполнение сборника 61 в рабочем режиме невозможно. На этом работа модуля 52 заканчивается.

Сыпучий материал из модуля 11 охлаждения поступает на шибер 23, которым регулируют расход сухого охлажденного сыпучего материала из установки. Сыпучий материал, не прошедший через шибер 23, возвращается в сборник 53 по линии 22 общей рециркуляции для смешивания с исходным сыпучим материалом 122 и снижения начальной влажности сыпучего материала, поступающего на сушку. При закрытом шибере 23 весь сыпучий материал поступает в сборник 53. При полностью открытом шибере 23 линия 22 общей рециркуляции сыпучего материала не работает.

II. С теплоносителями.

В предлагаемой установке движение теплоносителей показано на фиг. 3.

В отличие от схемы движения сыпучего материала в данной схеме отсутствует пусковой процесс сушки. Все необходимые переключения для выбранного режима сушки выполняют при пуске и в дальнейшем не меняют. Приготовление свежего теплоносителя осуществляют путем забора вентилятором 21 наружного воздуха и нагрева его в теплогенераторе 2 до заданной температуры. Подачу свежего теплоносителя в блок 1 предварительного подогрева модуля 8 и в коллектор 7 регулируют заслонками 19 и 3, установленными на трубопроводе 20 и перед блоком 1. В начале процесса сушки при работе с очередным сыпучим материалом полностью открывают заслонки 19 и 3. При избыточной подаче свежего теплоносителя в блок 1 прикрывают заслонку 3, а при недостаточной - либо прикрывают заслонку 19, либо используют местную рециркуляцию сыпучего материала модуля 8 предварительного подогрева. При отключении модуля 8 из процесса сушки полностью закрывают заслонку 3 и тем самым отключают подачу теплоносителя в блок 1. Подача свежего теплоносителя по трубопроводу 20 в коллектор 7 никогда не отключается. Охлаждение сыпучего материала осуществляют наружным воздухом в основном в блоке 6 охлаждения модуля 11. Наружный воздух с помощью вентилятора 50 проходит блок 6 охлаждения и подается в коллектор 7. В коллектор 7 поступают теплоносители, свежий (по трубопроводу 20) и отработанные в блоке 1 предварительного подогрева и в блоке 6 охлаждения, которые поступают в блок 4 подсушивания и в блок 5 окончательного досушивания сыпучего материала.

Работа блока 1 предварительного подогрева.

Свежий теплоноситель подают в блок 1 через сборник 72 под тормозящие элементы 71. Далее свежий теплоноситель движется снизу вверх, проходя тормозящие элементы 71, навстречу свободно падающему сыпучему материалу. При этом теплоноситель, нагревая сыпучий материал, охлаждается и поступает в кольцевой коллектор 7.

Работа блока 4 подсушивания и блока 5 окончательного досушивания.

Кольцевая камера 77, наполненная сыпучим материалом, через жалюзийную трубу 76 и жалюзийный корпус 75 продувается смесью теплоносителей, поступающей сверху через патрубок 80 в коническую вершину 81 жалюзийной трубы 76. Отработанная смесь теплоносителей через жалюзийный корпус 75 поступает в атмосферу. В результате того что стенка 94 трубы 76 и стенка 95 корпуса 75 выполнены в виде жалюзийных решеток 96, обеспечены малое аэродинамическое сопротивление при достаточно большом объеме продувки сыпучего материала теплоносителем. Весь крупный сор и часть мелкого, поступающих вместе со смесью теплоносителей, оседает в разгрузочный бункер 78, минуя при этом кольцевую камеру 77. На режимах с активным процессом сушки и в блоке 4, и в блоке 5 вначале полностью открывают заслонки 24, 25 и 26. Далее разность температур смесей теплоносителей, подаваемых в блоки 4 и 5, устанавливают одной из регулирующих заслонок 24 или 25. Если смесь теплоносителей с более высокой температурой подают в блок 4, то прикрывают заслонку 25, если в блок 5, то прикрывают заслонку 24. Разность температур смесей теплоносителей составляет до 30o и более. Разная температура смесей теплоносителей, поступающих в блоки 4 и 5, необходима для ведения процесса сушки на максимально допустимых температурах сыпучего материала на каждой стадии сушки. Заслонки 24 и 25 за счет кольцевой схемы коллектора 7 не изменяют объемную подачу каждой смеси теплоносителей, поступающей в блоки 4 и 5, а только влияют на перераспределение потоков теплоносителей внутри коллектора 7. В блоке 4 всегда происходит активный процесс сушки. Процессы, происходящие в блоке 5, зависят от режима сушки, на котором в данный момент работает установка.

Особенности работы блока 5 окончательного досушивания.

а) При полностью закрытой заслонке 26 прекращается подача теплоносителя в блок 5 из коллектора 7. В этом случае в блоке 5 происходит процесс длительной выдержки подогретого до предельно допустимой температуры сыпучего материала. При этом все теплоносители, поступающие в коллектор 7, уходят в блок 4 подсушивания.

б) При полностью открытых заслонках 24 и 26 и полностью закрытой заслонке 25 в блок 5 поступает только наружный воздух, подаваемый вентилятором 50 через блок 6 охлаждения. В этом случае охлаждение сыпучего материала происходит не в блоке 6, а в блоке 5 окончательного досушивания. При этом в блоках 5 и 6 происходит процесс длительной выдержки охлажденного сыпучего материала. В этом случае теплоносители, поступающие по трубопроводу 20 и из блока 1 предварительного подогрева, уходят в блок 4 подсушивания.

Работа блока 6 охлаждения.

Кольцевая камера 109, наполненная сыпучим материалом, через жалюзийный корпус 107 и жалюзийную трубу 108 продувается наружным воздухом. В результате того что стенка 115 корпуса 107 и стенка 121 трубы 108 выполнены в виде жалюзийных решеток 96, обеспечены малое аэродинамическое сопротивление при достаточно большом объеме продувки сыпучего материала наружным воздухом. Весь крупный сор и часть мелкого, поступающих вместе с подогретым воздухом в жалюзийную трубу 108 и далее в диффузор 112, оседают в разгрузочном бункере 110 и выводятся из блока 6 вместе с сыпучим материалом. Диффузор 112 служит для усиления эффекта очистки нагретого воздуха от сора, для уменьшения объема сыпучего материала в загрузочном бункере, а также для возможной установки (при необходимости) более одного вентилятора 50.

Режимы сушки на которых работает установкаю

- Все режимы непрерывные, кроме указанных как периодические.

- Применение местной рециркуляции модуля 3 предварительного подогрева по необходимости.

- Применение местной рециркуляции модулей 9 подсушивания и 10 окончательного досушивания на рециркуляционных режимах обязательно, на прямоточных режимах по необходимости.

Все режимы сушки, на которых работает установка, показаны в таблице.

В соответствии с данным изобретением предложенные способ и установка для его осуществления позволяют повысить экономичность сушки сыпучих материалов, преимущественно зерна, за счет увеличения теплового коэффициента полезного действия способа и установки, расширить функциональные возможности установки путем объединения преимуществ прямоточных и рециркуляционных сушилок по режимам сушки, по допускаемым видам сыпучих материалов для их сушки на данной установке, совместить сушильную установку и склад промежуточной выдержки в одной установке для сушки сыпучих материалов с длительной выдержкой, при этом длительную выдержку вести внутри установки как в холодном состоянии сыпучего материала, так и в подогретом, не останавливая процесс сушки, уменьшить стоимость монтажа установки, повысить универсальность установки (8 прямоточных режимов сушки и 12 рециркуляционных) для сушки различных сыпучих материалов, при этом вести процесс сушки на максимально возможных температурах для данного сыпучего материала на каждой стадии сушки, полностью устранить транспортные пробки внутри установки во время регулировок расхода сыпучего материала, а также при экстренном закрытии любого регулирующего шибера, обеспечить разность температур теплоносителей, подаваемых на каждую стадию сушки, одной заслонкой, при этом теплоноситель с более высокой температурой подавать как в модуль подсушивания, так и в модуль окончательного досушивания, регулировать подачу теплоносителя в модуль предварительного подогрева сыпучего материала (что позволяет вести подогрев по каждому сыпучему материалу на оптимальных режимах, независимо от его удельного веса и скорости уноса), не снижая КПД сушильной установки, отключать (при необходимости) модули предварительного подогрева и окончательного досушивания (вместе или раздельно) как на рециркуляционных, так и на прямоточных режимах, уменьшить вес установки и занимаемую площадь, приходящихся на тонну производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ СЫПУЧЕГО МАТЕРИАЛА, ПРЕИМУЩЕСТВЕННО ЗЕРНА | 1997 |

|

RU2119137C1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО ЗЕРНА | 1997 |

|

RU2117226C1 |

| СПОСОБ ПРОИЗВОДСТВА ГАЗООБРАЗНОГО ТЕПЛОНОСИТЕЛЯ И СУШКИ ИМ СЫПУЧЕГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2012 |

|

RU2536644C2 |

| Способ сушки сыпучих термолабильных материалов и сушилка | 1980 |

|

SU951033A1 |

| Сушилка для сыпучих материалов | 1980 |

|

SU890049A1 |

| Способ сушки сыпучих термолабильных материалов и устройство для его осуществления | 1989 |

|

SU1673807A1 |

| СУШИЛКА ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ПРОДУКТОВ | 1992 |

|

RU2042094C1 |

| Способ сушки сыпучего сельскохозяйственного сырья | 1987 |

|

SU1537990A1 |

| Способ сушки зерна и маслосемян и устройство для его осуществления | 1978 |

|

SU732639A1 |

| Буртовая сушилка | 1983 |

|

SU1121562A1 |

Изобретение относится к технике сушки сыпучих материалов, преимущественно зерна и семян сельскохозяйственных культур. Способ сушки сыпучего материала включает предварительный подогрев материала, подсушивание, окончательное досушивание и охлаждение. При этом, подсушивание и окончательное досушивание материала ведут смесью свежего и отработанных на предварительном подогреве и охлаждении теплоносителей. Модули предварительного подогрева и окончательного досушивания отключают от установки, в зависимости от режима сушки. Установка для сушки материала содержит источник теплоносителя, модуль предварительного подогрева, модуль подсушивания, модуль окончательного досушивания, модуль охлаждения и первый модуль загрузки, при этом установка дополнительно содержит кольцевой коллектор теплоносителя и второй модуль загрузки. Каждый из блоков подсушивания, окончательного досушивания и охлаждения содержит вертикальный цилиндрический жалюзийный корпус и установленную внутри корпуса концентрично ему жалюзийную трубу для распределения теплоносителя, образующую с корпусом кольцевую камеру. На середине высоты кольцевой камеры установлен перераспределитель потока материала. Это позволяет повысить экономичность сушки материалов, объединить преимущества прямоточных и рециркуляционных сушилок, совместить сушильную установку и склад промежуточной выдержки материала, отключить (при необходимости) модули предварительного подогрева и окончательного досушивания (вместе или раздельно) как на рециркуляционных, так и на прямоточных режимах. 2 с. и 16 з.п.ф-лы, 1 табл., 16 ил.

| Способ сушки зерна и маслосемян и устройство для его осуществления | 1978 |

|

SU732639A1 |

| Способ сушки риса-зерна | 1972 |

|

SU714111A1 |

| Подогреватель зерна | 1987 |

|

SU1467343A1 |

| Способ рециркуляционной сушки зерна | 1990 |

|

SU1730517A1 |

| Сушилка для сыпучих материалов | 1986 |

|

SU1550303A1 |

| Рециркуляционная зерносушилка | 1984 |

|

SU1177627A1 |

| Шахтная зерносушилка | 1986 |

|

SU1383068A1 |

| Рециркуляционная установка для сушки зерна | 1986 |

|

SU1451503A1 |

| Сушилка для сыпучих материалов | 1987 |

|

SU1511557A1 |

Авторы

Даты

1999-03-10—Публикация

1997-06-03—Подача