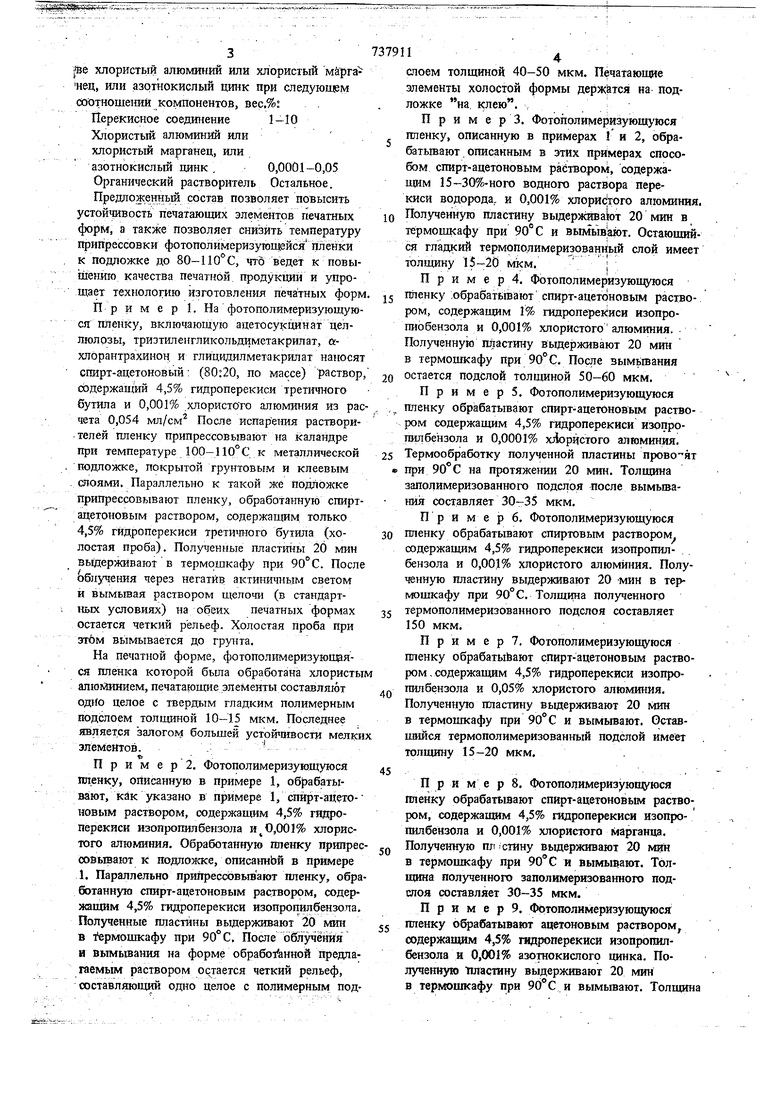

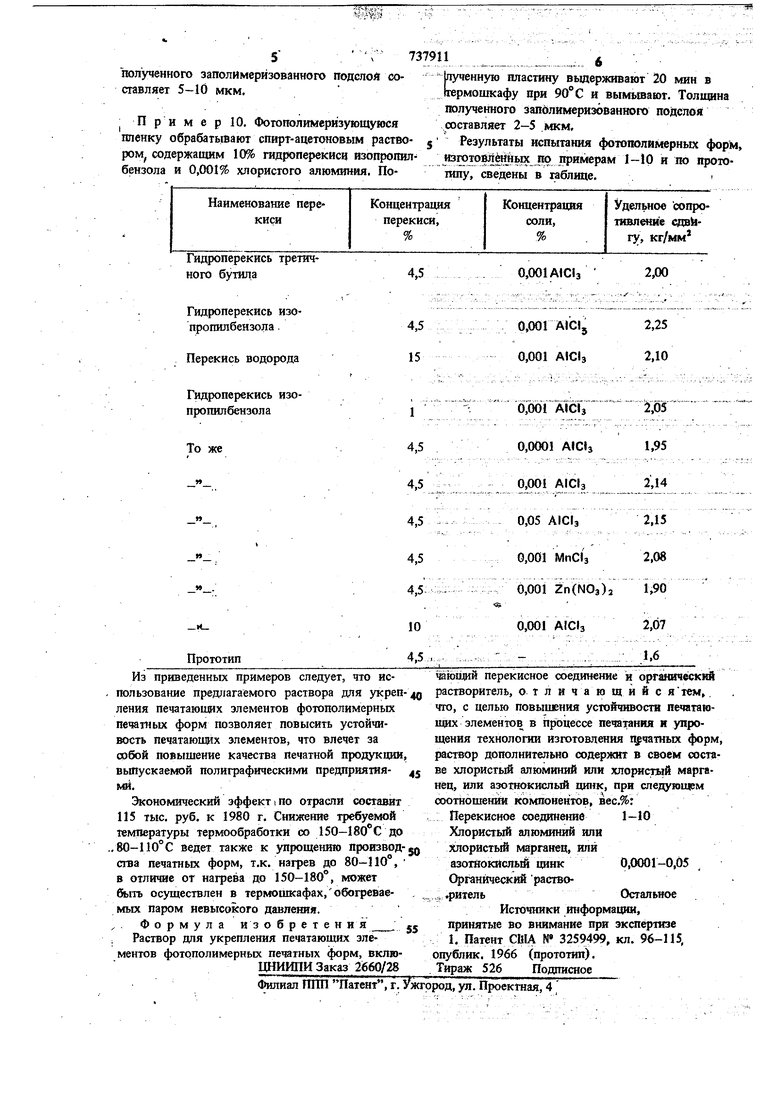

(54) РАСТВОР ДЛЯ УКРЕПЛЕНИЯ ПЕЧАТАЮЩИХ 1 . Изобретение относится к растворам для укрепления печатающих элементов фотополиме ных печатных форм, используемых в полиграфическом производстве. Известен раствор для укрепления печатающих элементов фотополимерных печатных форм, включающий перекисное соединение, например гидроперекись третичного бутила и п рекись водорода, и органический растворитель например спирт, ацетон 1 . Известным раствором обрабатьшают фотополимеризующуюся пленку, которую затем припрессовьгоают при 150-180° С обработанной стороной к подложке, имеюией грунтовой и клеевой слой. Припрессованную к подложке фотополимеризующуюся Пленку экспонируют и проявляют получал таким образом фотополимерную печатную форму. Недостатком известного раствора является то, что печатные элементы изготовленных указанным способом печатных форм скальшаготся в процессе печатания, что ведет к браку печатаемой продукции. Обработанную этим растПЕЧАТНЫХФОРМЭЛЕМЕНТОВ ФОТОПОЛИМЕРНЬК (вором фотополимеризующуюся пленку приходится припрессовьюать к подложке при высокой температуре - 150-180° С, При такой температуре многие фотополямеризующиеся пленки частично или даже полностью теряют, светочувствительность и к дальнейшему использованию непригодны, В особенности это касается слоев на основе легкодеафуктируемых эфиров целлюлозы или слоев, содержащих в качестве фотосенсибилизатора; производные бензоила или.хинона. Кроме того, такие температуры требуют использования специального Оборудования, что усложняет технологию изготовления печатных форм., Цель изобретения - повьпиение устойчивости печатающих элементов печатньк форм в процессе печатания и упрощение технологий изгововления печатных форм. Поставленная цель достигается тем, что раствор для укрепления печатаюпдах элементов фотополймерных печатных форм, включающий Перекисное соединение и органический растворитель, дополнительно содержит в своем соста|ве хлористьш алюминий или хлористый мйрга нец, или азотнокислый цинк при следующем ooOTHomeifflH компонентов, вес.%: Перекисное соединение1-10 Хлористый алюминий или хлористый марганец, или азотнокислый цинк .0,0001-0,05 Органический растворитель Остальное. Предложенный состав позволяет повысить устойчивость печатающих элементов печатных форм, а также позволяет сниЬить температуру припрессовки фотополимеризугощейся пленки к подложке до 80-11 О С, что ведет к повышешда качества печатной продукций и упрощает технологию изготовления печатных форм П р и м е р 1. На Фотополимеризующуюся пленку, включающую ацетосукцинат целлюлозы, тризтилеигликольдиметакрилат, ахлОрантрахинон. и глицидилметакрилат наносят спирт-ацетоновый: (80:20, по массе) раствор содержащий 4,5% гидроперекиси третичного бутила и 0,001% хлористого алюминия из рас чета 0,054 мл/см После испарения растворителей пленку припрессовывают на каландре при температуре 100-110° С к металлической подложке, покрытой грунтовым и клеевым . слоями. Параллельно к такой же Подложке припрессовывают пленку, обработанную спиртацетоновым раствором, содержащим только 4,5% гидроперекиси третичного бутила (холостая проба). Полученные пластшы 20 мин выдерживают в термошкафу при 90°С. После облучения через негатив актиниП1Ым светом и вымьгоая раствором щелочи (в стандартных условиях) на обеих печатных формах остается четкий рельеф. Холостая проба при этбм вымывается до грунта. На печатной форме, фотополимеризуюцряся пленка которой бьша обработана хлористы алюминием, печатающие элементы составляют одно целое с твердым гладким полимерным подслоем толщиной 10-15 мкм. Последнее является залогом большей устойчивости мелки элемеИтов. р и м е р2. Фотополимеризующуюся пленку, описанную в примере 1, обрабатывают, как указано в примере 1, спйрт-ацетоновым раствором, содержащим 4,5% гидроперекиси изопропилбензола и 0,001% хлористого алюминия. Обработанную пленку припре совывают к подпояске, описаннЬй в примере 1. Параллельно припрессовьгоают пленку, обра ботанную спирт-ацетоновым раствором, содержащим 4,5% гидроперекиси изопропилбензола. Полученные пластины выдерживают 20 мин в термощкафу при 90°С. После облучения и вымывания на форме обработанной предлагаемым раствором остается четкий рельеф, составляющий одно целое с полимерным под 14 слоем толщиной 40-50 мкм. П чатаюидае элементы холостой формы держатся на подложке на. клею. П р и м е р 3. Фотополимеризующуюся пленку, описанную в примерах и 2, обрабатьгеают описанным в этих примерах способом спирт-ацетоновым раствором, содержащим 15-30%-ного водного раствора перекиси водорода, и 0,001% хлористого алюминия. Полученную пластину выдержйва1ют 20 мин в термошкафу при 90° С и вымыв ают. Остающийся гладкий термопо.лимеризованйый слой имеет толщину 15-20 мкм. I П р и м е р 4. Фотополимеризующуюся пленку .обрабатывают спирт-ацетоновым раствором, содержащим 1% гидроперекиси кзопрошюбензола и 0,001% хлористого алюминия. Полученную пластину выдерживают 20 мин в термощкафу при 90° С. После вымшания остается подслой толщиной 50-60 мкм. П р и м е р 5. Фотополимеризующуюся пленку обрабатывают спирт-ацетоновым раствором содержащим 4,5% гидроперекиси изопропилбензола и 0,0001% xjiopifCToro алюминия. Термообработку полученной пластины прово ят при на протяжении 20 мин. Толщина заподимеризованного подслоя после вымьгоания составляет 30-35 мкм. При м е р 6. Фотополимеризующуюся пленку обрабатывают спиртовым раствором, содержащим 4,5% гидроперекиси изопропил- . . бензола и 0,001% хлористого алюминия. Полученную пластину выдерживают 20 -мин в термошкафу при 90°С. Толщина полученного термополимеризованного подслоя составляет 150 мкм. П р и м е р 7. Фотополимеризующуюся пленку обрабатывают спирт-ацетоновым раствором , содержащим 4,5% гидроперекиси изопропил бензола и 0,05% хлористого алюминия. Полученную пластину выдерживают 20 Мин в термощкафу при 90° С и вымьгоают. Оставшийся термополимеризованный подслой имеет толщину 15-20 мкм. П р и м е р 8. Фотополимеризующуюся пленку обрабатывают спирт-ацетоновым раствором, содержащим 4,5% гидроперекиси изопропилбензола и 0,001% хлористого марганца. Полученную пя -стину вьщерживают 20 мин в термощкафу при 90 С и вымывают. Толщина полученного заполимеризованного подшоя составляет 30-35 мкм. П р к м е р 9. Фотополимеризующуюся пленку обрабатывают ацетоновым раствором содержащим 4,5% гидроперекиси изопропилбензола и 0,001% азотнокислого цинка. Полученную пластину выдерживают 20 мин в термошкафу при 90° С и вымьшают. Толщина

полученного заполимерйзованного подслой составляет 5-10 мкм.

Пример 10. Фотополимеризующуюся пленку обрабатывают спирт-ацетоновым раствором, содержащим 10% гадроперекиси изопропилбензола и 0,001% хлористого алюминия. По(лученную пластину вьздерживают 20 мин в яермоипсафу при 90° С и вымывают. Толщина полученного запблимеризованного подслоя составляет 2-5 мкм.

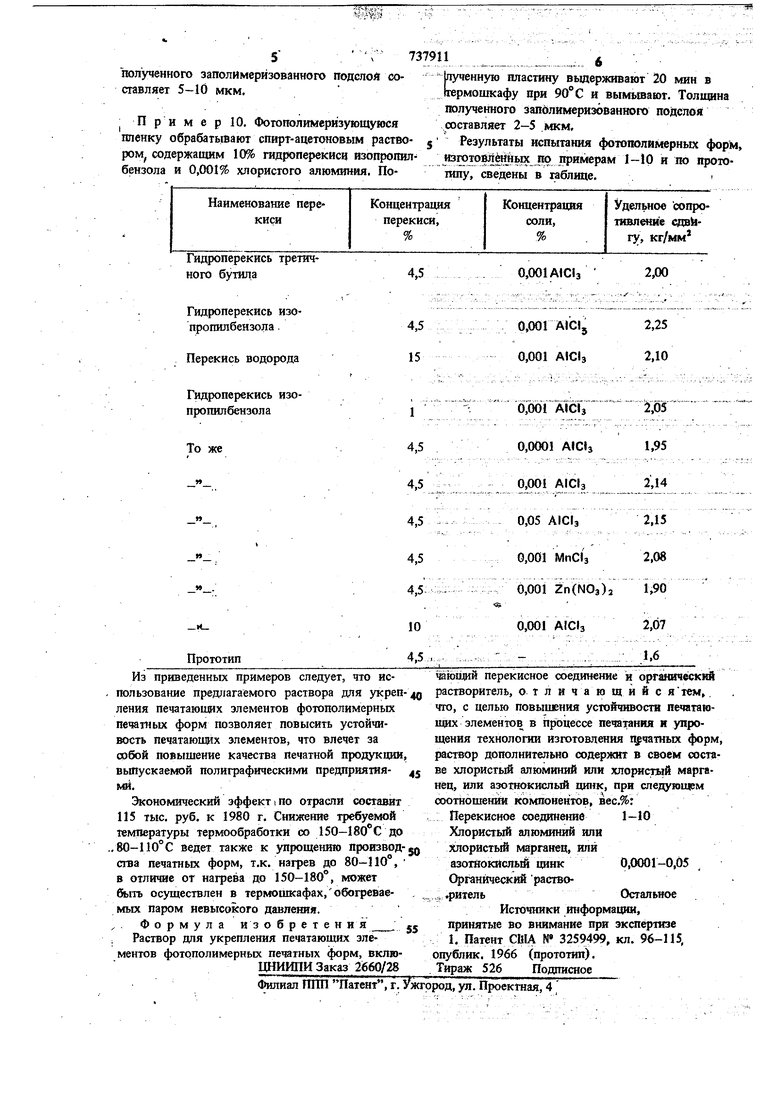

Результаты испытания фотополимерных форм, toroTpBneHjmj гфиллерам 1-10 и по протопшу, сведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления фотополимерных форм глубокой печати | 1977 |

|

SU673967A1 |

| Способ изготовления фотополимерной печатной формы | 1983 |

|

SU1117576A1 |

| Адгезивная композиция подслоя фотополимерных печатных форм | 1983 |

|

SU1150613A1 |

| Способ изготовления фотополимеризующихся пластин | 1985 |

|

SU1282068A1 |

| Адгезивная композиция для изготовления полиэфирной подложки фотополимерных печатных форм | 1980 |

|

SU911444A1 |

| Фотополимеризующаяся пластина | 1979 |

|

SU911442A1 |

| Фотополимерная печатная форма | 1981 |

|

SU1020792A1 |

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ | 1972 |

|

SU421973A1 |

| Фотополимеризующаяся композиция для изготовления фотополимерных печатных форм | 1982 |

|

SU1062190A1 |

| Способ изготовления фотополимерных печатных форм | 1984 |

|

SU1254416A1 |

Гидроперекись третичного бутила

Гидроперекись изо

2,00

0,001 А1С1з

4,5

Авторы

Даты

1980-05-30—Публикация

1977-05-03—Подача