I Изобретение относится к фотомеханическим репродукционным печатным формам для тра фаретной печати и Может быть использовано в полиграфической, керамической, текстильной радиоэлектронной и других отраслях промышленности, использующих трафаретную печать. Известен способ изготовления печатной фор мы, включающий нанесение на трафаретную сетку копировального слоя, освещение и проявление 11. Недостаток этого способа - относительно нюкое качество получаемого оттиска (разброс размеров растровых элементов, соответствующих одинаковой плотности, налтше т.н. муара). Указанный недостаток связан с использованием трафаретной сетки-основы. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления фотополимерной печатной формы (ФПФ), включающий нанесение на подложку полимерного подслоя из эпоксидной смолы, высушивание, многократное нанесение на подслой слоя фоторолимеризующейся композиции (ФПК), содержащей полиамидную смолу, акриловую кислоту, дд метилакрилат этиленгликоля, фотосенси. билизатор и противоореольный краситель, высушивание, экспонирование и проявление смесью этанола и воды (3:1) до удаления ие заполимеризованных участков 2. Способ позволяет получать ФПФ глубокой печати, обеспечивающую высокое качество вос произведения оригинала. Однако известный способ не позволяет получить фор1 для трафаретной печати, поскольку заполимерюованкый слой прочно удерживается на подложке и не может быть отделен от нее без разрушения. Цель изобретения - повышение качества формы при трафаретном способе нечатз. Поставленная цель достигается тем, что согласно способу изготовления фотополитлерно печатной формы, включающему нанесение ка подложку. полимер юго подслоя, высушивание, нанесение на подслой слоя фотополимеризуюшейс композиции, содержащей полиамидную смолу, акриловую кислоту, диметилакрилат этиленгликоля, фотосенсибилизатор и противоореольный краситель, высуилшание, освеще1ше ультрафиолетовым светом и проявление смесью этанола и воды (3:1) до удалегая незаполимеризованных у«аст1сов, в качестве полимера подслоя ИСПОЛЬЗ ЮТ хлорированный ПОЛИВИГО1Л хлорид меолкулярной массы 15000-18000. подслой и слой фотополимеризующейся ЕСОМпозиции наносят толщиной 48-52 и 100- 130 мкм соответствешш, освещают через юоб ражение, дискретизн;х ванн.ое с помощью растра, а после проявления сборку выдерживают 6 в смеси этанола и ацетона (1:9) до отделения залолимеризованного слоя от подлоялси. В качестве ФПК используют композицию следующего состова, мас.ч.: Полиамидная смола марки 54 С (25%-ный раствор в 75%-ном водном растворе этанола)98-102 Акриловая кислота10-15 Диметилакрилат этиленгликоля 8-12Бензоин 0,3-0,5 БензофеНон 0,08-0,1 Нигрозин 0,3-0,4. а проявление осуществляют ударной струей раствора при 27-29 с в течение 2-4. мин. Сущность предложенного способа состоит в том,, что комбинация ФПК и полимерного подслоя указанных составов позволяет полувдть механически прочную, тиражесюйкую форму для трафаретной печати. Состав растворителя для поливинил хлоридного подслоя, а также толщина подслоя подобраны таким образом, что при прояв 5нии сохраняется простое сцепление между подлогжой и слоем заполимеризованной ФПК, а после отделения структурированной полиамидной . пленки она сохраняет свои физико-механичес кие свойства, позволяюаше испольазвать ее в качестве сетки-формы при трафаретной печати. .Цуюкретизированное с помощью растра pisano3iiTHBHoe изображе1ше оригинала проеци-. . руют Е параллельш.1х лучах улыграфиолетового излучения на фотополимериз5гощш1ся слой, 11ол}П|енные после проявления отверстия етужат печатающими элементами, через котоРЫз продавл1шается краска при печахании. Згшилиглеризованные участки слоя образуют с;зточную арматуру, вьшолняющую одновременKJ ЮЛЬ иробельиых элементов н основы трафаретной формы. Применяемый преддочтательно для ,цискретизацин изобажешш гексагональны |йс:ф обес пе-лсвает необходимую скважность растровых элементов в зависимости or участка полутоновой шкапы и формирует более прочную арматуру по сравнению с друп&ш типами растров.. Интервал от1адсительных площадей растртвого диапозитива составляет от .5% в светлых до 70%. в темных местах оригинала, что связзло с необходимостью получениэ: меэсанически прочной, таражестойкой сеточной арматуры в тенях оригинала и закопировкой мелких растровых элементов вследствие светорассеяния. Применение гексагоналшой растровой . структ ры с правильной шестт угояьной формой элемеета в тенях ортганала позволяет достичь 3 почти одинаковой толщитг сеточной арматур вдоль ее приметра и большего ннтервала отн сителыя11х площадей по сравнению с квадрат и другими известными растровыми структур ми. Кроме большей механической прочности, такая структура обеспечивает лучшую разреш ющую способность. Оптимальная линиатура растра 24-48 линийДал. Пример 1. Приготавливают ФПК е дующего состава, мае л.: 25%-ный раствор полиамидной смолы марки 54 С в 75%-ном этиловом спирте (25% воды)100 Ак{мловая кислота .12 Диметилакршат этиленгликоля 10 Бензоин 0,4 Бензофенон 0,09 Нигрозин 0,3 На стальную пластину на ракельном устройстве поливают слой хлорированного поли винилхлорида молекулярной массы 16600 из 26%-ного раствора в ацетоне и высушивают воздухе 10 мин. Толщина высушенного под слоя 50±2 мкм. На подслое с помощью ракельного устройства формируют пленку толщшюй 20±2 мкм. Величина зазора между ракелем и поверхностыо равна 0,3 мм. Далее проводят сушку при 50 с в течение 20 мин. Слой экспонируют 7 мин через позитивное растрировашюе изображение гексагональной структуры с линиатурой 36 и интервалом растровых площадей в предела от 5% в светлых до 70% в темных местах оригинала. Источник света - металлогалоген вая лампа мощностью 3 кВт, расположенная на расстоянии 1 м. Незаполимеризованные участки вымьшают в смеси этанола и воды (3:1) при помощи вымьшного устройс:тва с ударной струей при температуре 28±1 fc в течение 2-4 мин. Затем пластдау помещают в смесь этанола и ацетона (1:9) при температуре 18±1°С, вьщерживают 3 мин, полученную полимерную сетку отделяют от подложки и высушивают при комнатной температуре 10 мин. .Пример 2. Приготавливают ФПК следующего состава, мас.ч.: 25%-ный раствор полиамидной смолы марки 54 С в 75%-ном этиловом спирте (25%- воды)98 Акриловая кислота 10 Диметилакрилат этиленгликоля 8 Бензоин 0,3 БензофенонОХ)8 Нигрозин0,3 Далее как в примере 1, но время экспонирования фотополимеризующегося слоя . 12 мин. Пример 3. Приготавливают ФПК следующего состава, мас.ч.: 25%-ный раствор полиамидной смолы марки 54 С в 75%-ном этиловом спирте (25% воды).102 Акриловая кислота15 Диметилакрилат этипенгликоля12Бензоин04 Бензофенон0,1 Нигрозин0,4 Далее как в примере 1, но время экспонирования фотополимеризующегося слоя 10 мин. Пример 4. Приготавливают ФПК ледующего состава, мас.ч.: 25%-ный раствор полиамидной смолы марки 54 С в 75%-ном этиловом |спирте (25% воды)104 Акриловая кислота17 Диметилакрилат зтиленгликоляJ3 Бензоин0,8 Бензофенон0,15 Нигрозин0,6 Далее как в примере 1, но время экспонирования фотополимеризующегося слоя 15 мин. Полученное изображение имеет белесоватый вид, возрастает мутность слоя, значительно увеличивается светорассеяние. Поэтому применение композиции такого состава в указанном технологическом вариаяге не рекомендуется. Пример 5. Осуществляется как в примере 1, но кз ФПК формируют пленку толщиной 80 мкм. Фотополимеризующийся слой экспонируют в течение 5 мин. Полученная в результате обработки печатная форма имеет TOJaitHHy, ке достаточную для того, чтобы обеспечить печать большого тиража. Пример 6. Осуществляется как в примере 1, но из ФПК формируют пленку толщиной 100 мкм. Время экспонирования фотополимеризующегося слоя 6 мин. Пример- 7. Осуществляется как в, примере 1, но из ФПК формируют пленку толщиной 130 мкм. Время экспонирования фотополимеризирующегося слоя 8 мин. Пример 8. Осуществляется как в примере 1, но из ФПК формируют пленку, толщиной 140 мкм. Время экспонирования 10 мин. Полученгая в результате обработки печатная форма имеет ограниченн1,1е репродукдионно-графические свойства ввиду слишком большой толщины слоя и во: иикающей

вследствие этого закопировки отверстий печатных элементов.

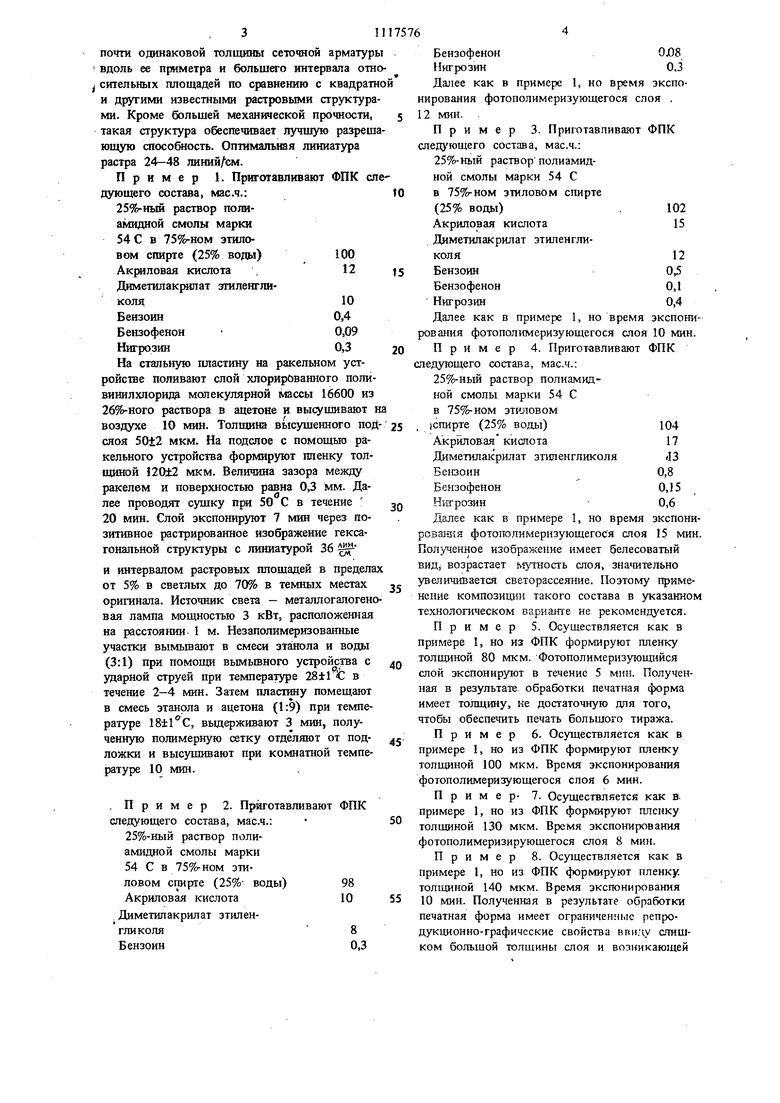

Результаты испытаний физико-механических и репродукционно-графических свойств формы представлены в таблице,

Технико-экономические преимущества предложенного способа в сравнении с известным заключаются, как видно из таблицы, в улучшении градационных и графических характеристик растрировашюго изображения на форме, т. е. в улучшении ее качества.

Осзтствие сеточного материала по площади печатающих элементов значительно увеличивает площадь открьггого сечения и позволяет наносить большее количество краски на оттиски, уменьшить гидродинамическое давление, необходимое для печати. Это делает особенно эффективным использование предлагаемого способа в технологических вариантах, где требуется большая толщина красочного слоя, например при набивке тканей, ковров, печати на впитьшающих поверхностях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фотоотверждаемая композиция подслоя фотополимерной печатной формы на основе олигоэфиракрилата или олигокарбонатметакрилата | 1983 |

|

SU1150614A1 |

| Способ изготовления трафаретной печатной формы | 1990 |

|

SU1784494A1 |

| Способ изготовления фотополимерных печатных форм с фотополимерным приправочным рельефом | 1976 |

|

SU698781A1 |

| Фотополимеризующаяся копировальная масса | 1971 |

|

SU503554A3 |

| Фотополимеризующаяся композиция | 1979 |

|

SU855598A1 |

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ | 1988 |

|

SU1584607A1 |

| Фотополимеризующаяся копировальная масса | 1971 |

|

SU503553A3 |

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ ДЛЯ ЩЕЛОЧЕСНИМАЕМОЙ ТРАФАРЕТНОЙ КРАСКИ УФ-ОТВЕРЖДЕНИЯ | 1992 |

|

RU2035057C1 |

| Фотополимеризующаяся композиция | 1976 |

|

SU577505A1 |

| Способ изготовления фотополимерных печатных форм | 1968 |

|

SU332780A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПОЛИМЕРНОЙ ПЕЧАТНОЙ ФОРМЫ, включающий ;нанесение на подложку полимерного подслоя, высушивание, нанесение на подстой слоя фотополимеризующейся композиции, содержащей полиамидную смолу, акриловзго кислоту, диметилакрилат этиленгликоля, фото- сенсибилизатор и противоореольный краситель, высушивание, освещение ультрафиолетовым светом и проявление смесью этанола и воды

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рахлис Л | |||

| и др | |||

| Воспроизведение полутоновых оригиналов способом трафарет;ной печати | |||

| - Полиграфш | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Фотополимеризующаяся композиция | 1980 |

|

SU883846A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-10-07—Публикация

1983-07-05—Подача