1

Изобретение относится к области приготовления катализаторов для синтеза аммиака.

Известен способ приготовления катализатора для синтеза аммиака, заключающийся в загрузке в колонну синтеза гранул окисленного железного катализатора, который восстанавливают водородом или азотоводоррдной смесью f1. Указанный способ приводит к получению катализатора, который имеет относительно низкую активность из-за недостаточно контролируемой стадия восстановления.

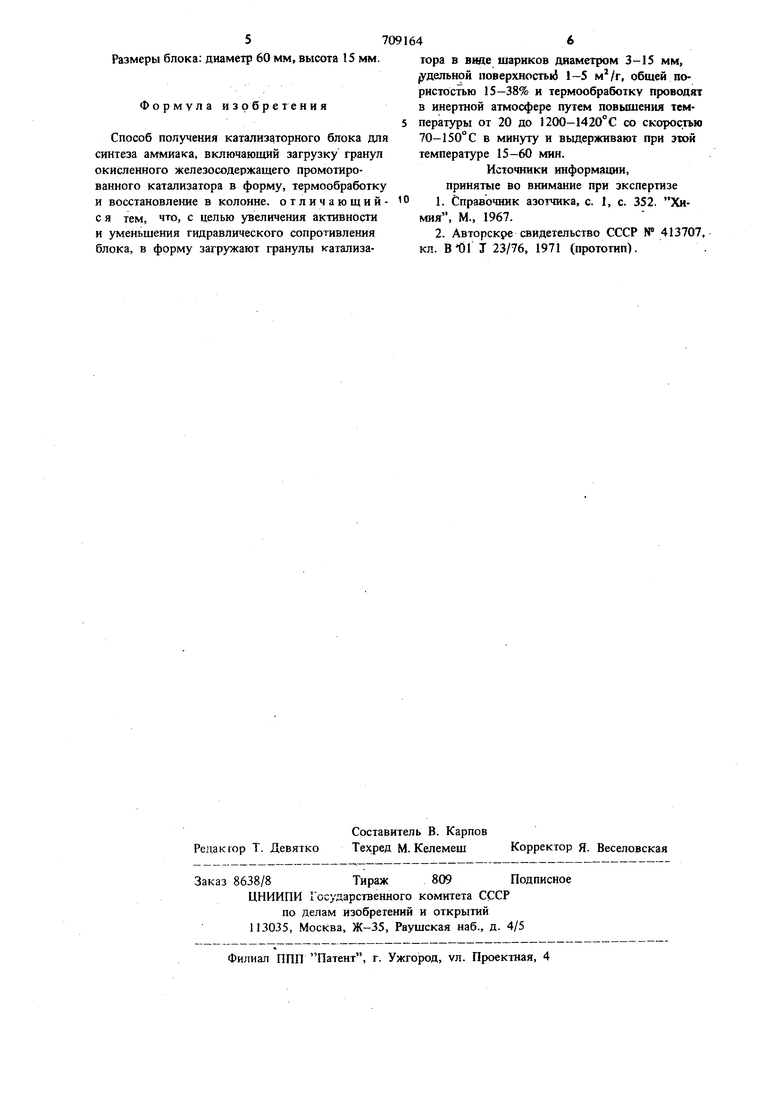

Наиболее близким к изобретению по технической сущности является способ приготовления катализаторного блока для синтеза аммиака, включающий загрузку гранул непористого окисленного железосодержащего промотированного катализатора в форму, термообработку при 400-800° С с последу1ощим восстановлением водородом или азотоводородной смесью 2 Полученный таким способом j катализатор имеет относительно низкую активность и повыщенное гидравлическое сопротивление. Так активность катализаторного блока при 500° С, давление 300 кг/см и объемной скорости синтезгаза 30000 ч составляет 19,9%, а гидравлическое сопротивление 35 мм вод. ст.

Целью изобретения является повышение активности катализаторного блока и снижение его гидравлического сопротивления.

Для достижения указанной цели в форму загружают гранулы катализатора в виде шариков диаметром 3-15 мм, удельной поверхностью 1-5 и общей пористостью 15-38%. Термообработку блока проводят в инертной атмосфере путем повышения температуры от 20 до 1200-1420° С со скоростью 70-150° С в минуту, затем блок выдерживают при 1200-1420° С в течение 15-60 мин.

Отличием данного решения является иснользование гранул в виде шариков с перечисленными вьиие характеристиками и проведение термообработки в указанном режиме.

В результате активность возрастает на 0,9%, а гидравлическое сопротивление уменьшается на 19 мм вод. ст.

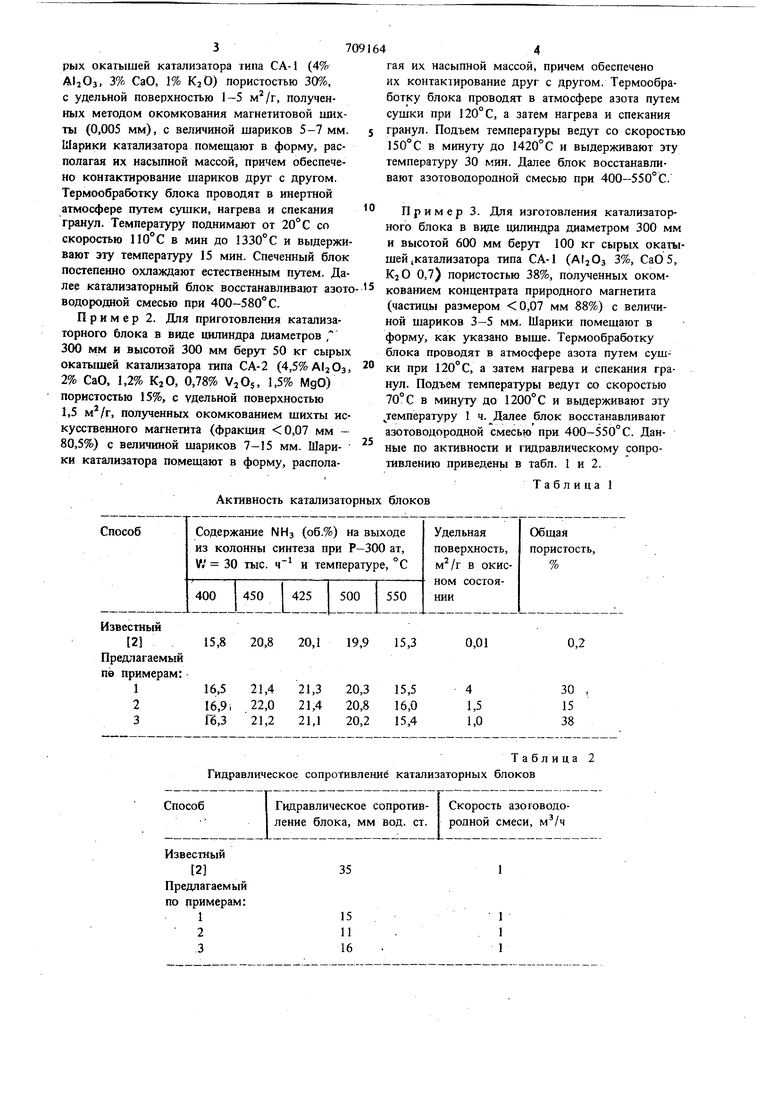

Пример 1. Для приготовления катализаторного блока в виде цилиндра диаметром 300 мм и высотой 300 мм берут 50 кг сы37рых окатышей катализатора типа СА-1 (4% АЦОз, 3% СаО, 1% КаО) пористостью 30%, с удельной поверхностью 1-5 , полученных методом окомкования магнетитовой шихты (0,005 мм), с величиной шариков 5-7 мм. Шарики катализатора помещают в форму, располагая их насыпной массой, причем обеспечено контактирование шариков друг с другом. Термообработку блока проводят в инертной атмосфере путем сушки, нагрева и спекания гранул. Температуру поднимают от 20° С со скоростью в мин до 1330°С и выдержи вают эту температуру 15 мин. Спеченный блок постепенно охлаждают естественным путем. Да лее катализаторный блок восстанавливают азот водородной смесью при 400-580° С. Пример 2. Для приготовления катализаторного блока в виде цилиндра диаметров , 300 мм и высотой 300 мм берут 50 кг сырых окатышей катализатора типа СА-2 (4,5%А12Оз 2% СаО, 1,2% КаО, 0,78% VjOj, 1,5% MgO) пористостью 15%, с удельной поверхностью 1,5 , полученных окомкованием шихты ис кусственного магнетита (фракция 0,07 мм 80,5%) с величиной шариков 7-15 мм. Шарики катализатора помещают в форму, располаАктивность катализаторных блоков гая их насыпной массой, причем обеспечено их контактирование друг с другом. Термообработку блока проводят в атмосфере азота путем сушки при 120° С, а затем нагрева и спекания гранул. Подъем температуры ведут со скоростью 150°С в минуту до 1420°С и выдерживают эту температуру 30 мин. Далее блок восстанавливают азотоводородной смесью при 400-550С. Пример 3. Для изготовления катализаторного блока в ввде цилиндра диаметром 300 мм и высотой 600 мм берут 100 кг сырых окатышей (Катализатора типа СА-1 (AljOj 3%, СаО 5, 0,7) пористостью 38%, полученных окомкованием концентрата природного магнетита (частицы размером 0,07 мм 88%) с величиной шариков 3-5 мм. Шарики помешают в форму, как указано выше. Термообработку блока проводят в атмосфере азота путем сушки при 120° С, а затем нагрева и спекания гранул. Подъем температуры ведут со скоростью 70° С в минуту до 1200° С и вьщерживают эту jeMnepaTypy 1 ч. Далее блок восстанавливают азотоводородной смесью при 400-550° С. Данные по активности и гидравлическому сопротивлению приведень в табл. 1 и 2. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора для синтеза аммиака | 1979 |

|

SU856542A1 |

| Способ приготовления катализатора для синтеза аммиака | 1976 |

|

SU627850A1 |

| Способ приготовления катализаторных блоков для колонн синтеза аммиака | 1977 |

|

SU828630A1 |

| Способ получения катализаторадля СиНТЕзА АММиАКА | 1979 |

|

SU818646A1 |

| Способ приготовления сферического катализатора для конверсии углеводородов | 1986 |

|

SU1351653A1 |

| Способ приготовления катализатора для синтеза аммиака | 1977 |

|

SU738663A1 |

| Катализаторный блок для синтеза аммиака | 1974 |

|

SU505435A1 |

| Способ приготовления железного ката-лизАТОРА для СиНТЕзА АММиАКА | 1978 |

|

SU829165A1 |

| Способ получения окатышей из рудных материалов | 2022 |

|

RU2782595C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2023 |

|

RU2821783C1 |

Гидравлическое сопротивление катализаторных блоков

35

15 11 16

Таблица 2

57091646

Размеры блока; диаметр 60 мм, высота 15мм.тора в ввде шариков диаметром 3-15 мм, Формула изобретенияв инертной атмосфере путем повышения темСпособ получения катализаторного блока для 70-150° С в минуту и вьщерживают при этой синтеза аммиака, включающий загрузку гранултемпературе 15-60 мин.

окисленного железосодержащего промотиро-Источники информации,

ванного катализатора в форму, термообработкупринятые во внимание при зкспертизе

и восстановление в колонне, отличающий- 0 1. Справочник азотчика, с. 1, с. 352. Хис я тем, что, с целью увеличения активностимия, М., 1967.

и уменьшения гидравлического сопротивления2. Авторскре свидетельство СССР № 413707,

блока, в форму загружают гранулы катализа-кл. В ОГ Т 23/76, 1971 (прототип).

|удельной поверхностыб 1-5 , общей пористостью 15-38% и термообработку проводят

5 пературы от 20 до 1200-1420° С со скоростью

Авторы

Даты

1980-01-15—Публикация

1976-10-07—Подача