Изобретение описывает способ получения проппанта, который используется при добыче углеводородов методом ГРП при различной ориентации скважин. ГРП - эффективный способ добычи нефти и газа, позволяющий значительно увеличить производительность скважин. Сущность метода ГРП заключается в закачивании под большим давлением вязкой жидкости в нефте- и газоносные пласты, в результате чего в продуктивном пласте образуются трещины, в которые проникает жидкость. Для сохранения трещин в разомкнутом состоянии в закачиваемую жидкость добавляют сферические гранулы (проппант), которые, проникая с жидкостью в трещину и заполняя ее, создают прочный расклинивающий каркас с высокой проницаемостью для нефти и газа. Проппант отличаются способностью выдерживать высокие пластовые давления и противостоять агрессивной среде при высоких температурах.

В зависимости от условий залегания месторождения углеводородов используют различные виды проппанта - кварцевый песок, керамический проппант, кварцевый песок и керамический проппант со смоляным покрытием. Керамический проппант, как правило, получают из алюмосиликатного или магнийсиликатного сырья. Крайне редко используют керамический проппант из чистых оксидов.

Под действием высоких пластовых давлений часть проппантов разрушается, а образующиеся при этом осколки гранул забивают просвет между проппантами. Кроме того, после проведения ГРП для удаления остатков неразложившегося геля, доставляющего проппант в трещину гидроразрыва, упаковка проппанта промывается смесью растворов соляной и плавиковой кислот, взятых в определенной пропорции. Воздействие кислоты на проппанты вызывает частичное их растворение и разрушение, что приводит к снижению проводимости углеводородов. Поэтому к числу основных технических требований, предъявляемых к проппантам, относятся высокая механическая прочность (низкая разрушаемость) и устойчивость к воздействию кислот (низкая растворимость в кислотах), поскольку именно эти характеристики определяют производительность скважины.

Наиболее дешевый расклинивающий агент - кварцевый песок - отличается низкой прочностью и большой растворимостью в кислотах. В последние годы его использование на сланцевых месторождениях достигло нескольких десятков миллионов тонн. Проводимость скважин с применением кварцевого песка быстро падает, что привело к резкому увеличению пробуренных скважин и огромных территорий с отработанными скважинами, от которых осталась почти половина неизвлеченных углеводородов.

Месторождения углеводородов России отличаются большой глубиной залегания, высокой плотностью продуктивных слоев и большим давлением смыкания трещин гидроразрыва. В таких условиях необходимо использовать проппант высокой прочности. Наиболее прочный проппант получают из алюмосиликатного сырья /Патент РФ №2442639, 20.02.2012; Патент РФ №2472837, 20.01.2013; Патент США №8283271, 06.05.2010; Патент США №7160844, 04.11.2003/. Прочность алюмосиликатного проппанта определяется наличием в спеченной структуре кристаллов корунда и муллита, которые образуются при температурах 1300-1500°С (муллит) и 1400-1550°С (α-корунд). Для уменьшения температуры спекания гранул и образования муллито-корундовой структуры в алюмосиликатную шихту вводят спекающие добавки, минерализаторы /Патент РФ 2608100, 13.01.2017/.

Прочность проппанта, полученного из магнийсиликатного сырья, как правило, ниже, так как при низком содержании оксида алюминия при спекании гранул в кристаллической структуре образуется незначительное количество прочных кристаллов корунда и муллита. Проппант на основе форстерита, полученный в соответствии с патентом РФ №2235703, имеет недостаточную механическую прочность и высокую растворимость в кислотах. Добавление в магнийсиликатную шихту волластонита и талька /Патент США №6753299, 22.07.2004/ позволяет снизить температуру спекания до 1100-1200°С, но не увеличивает прочность и кислотостойкость полученного проппанта.

Согласно патенту РФ №2568486 при получении проппанта применяют минерализатор - флюорит. Авторами патента установлено, что добавка флюорита в количестве 1,0-15,0 масс. % от массы шихты способствует уменьшению температуры спекания гранул и увеличению прочности проппанта. Соединения фтора являются активным минерализатором в процессе полиморфного перехода низкотемпературных фаз оксида алюминия в стабильную α-форму. Эффективность применения фторсодержащих добавок обусловлена малой концентрацией, необходимой для образования активных центров реакции муллитообразования и наличием относительно дешевых природных соединений. Несмотря на незначительное содержание, соединения фтора оказывают заметное минерализирующее действие. Повышая подвижность анионной подрешетки оксидов, фториды тем самым создают благоприятные условия кристаллизации вторичного муллита. Влияние фторсодержащей среды фиксируется уже, начиная с температуры обжига 1200°С.

Наиболее близким по технической сущности к заявленному изобретению является способ изготовления проппанта из глиноземсодержащего сырья /Патент РФ 2394063, 10.07.2010/. В способе изготовления проппанта из глиноземсодержащего сырья при подготовке шихты в нее дополнительно вводят криолит фракции не более 40 мкм в количестве 1.5-10 масс. % от массы сырья. Введение в состав шихты из глиноземсодержащего сырья для изготовления проппанта криолита в заявляемом количестве и виде позволяет существенно увеличить прочность и кислотостойкость проппантов при снижении температуры их обжига. Авторы прототипа справедливо утверждают, что совместный помол материалов с разной твердостью ухудшает качество помола и удлиняет цикл измельчения. Поскольку криолит является более мягким материалом по сравнению с магнийсиликатным и алюмосиликатным сырьем, его введение в шихту предпочтительно осуществлять после измельчения отдельно от основного сырья. Установлено, что количество вводимого криолита, необходимого для оптимизации свойств проппантов, практически одинаково как для алюмосиликатных, так и для магнийсиликатных масс.

Недостатком прототипа, как и приведенных аналогов, является трудность равномерного распределения небольшого количества добавок при перемешивании в сухой шихте. Различия в концентрации частиц исходной шихты и время их перемешивания для достижения равномерного распределения в объеме шихты хорошо коррелированы: чем меньше концентрация одного из компонентов, тем больше требуется времени при перемешивании для достижения равномерного распределения компонентов исходной шихты. Поскольку добавки к исходному сырью в небольших количествах - это спекающие добавки и минерализаторы, при спекании гранул, в процессе формирования кристаллической решетки проппанта и его упрочнения неравномерное распределение компонентов шихты может привести к образованию локальных спеков и нарушению технологического режима.

Технической задачей изобретения является уменьшение времени подготовки исходной шихты и грануляции в процессе получения проппанта при увеличении его механической прочности.

Решение указанной задачи достигается за счет того, что в способе производства проппанта, включающем предварительную термообработку исходного сырья, его помол, загрузку в смеситель-гранулятор, гранулирование при добавлении связующего, подачу дополнительного количества молотого сырья на завершающей стадии процесса грануляции, сушку гранул, рассев высушенных гранул, их обжиг и рассев обожженных гранул на товарные фракции, находящиеся в диапазоне 0,01-2,0 мм, в качестве связующего используют смесь водного раствора или суспензии фторсодержащего соединения, по крайней мере, одного из: фторид калия, флюорит, фторапатит, криолит, с, по крайней мере, одним из компонентов: 0,5-5,0% водным раствором карбоксиметилцеллюлозы, метилцеллюлозы, лигносульфатов технических, крахмала, жидкого стекла.

Из публикаций известно влияние различных добавок к исходной шихте на прочность получаемого проппанта. Авторами исследований /Jingjie Cao, Xinfa Dong, Lingling Li, Yingchao Dong, Stuart Hampshire. Переработка отходов летучей золы для производства пористых муллитовых керамических мембранных опор с повышенной пористостью. Journal of the European Ceramic Society. Volume 34, Issue 13, November 2014, Pages 3181-3194/ установлено, что прочная керамика муллитовой структуры повышенной пористости получена при добавлении соединений ванадия и фтора к отходам от сжигания углей. Добавка 3,0 масс. % V2O5 и 4,0 масс. % AlF3, вызывающих рост кристаллов муллита с различной морфологией, позволила получить керамику, выдерживающую давления до 69,8 МПа, микроструктура которой содержала анизотропно выраженные муллитовые усы при 1300°С.

Соединения фтора образуют расплавы при температурах около 1000°С, в которых хорошо растворяется глинозем. При получении алюминия электролитическим способом используют криолит для образования криолито-глиноземного расплава, подвергаемого электролитической диссоциации. Глинозем, температура плавления которого 2030°С, в расплаве криолита плавится при 940-1000°С.

В процессе получения проппанта при обжиге гранул примеси фторсодержащих добавок образуют стеклофазу, в которой кристаллизуется расплавленный оксид алюминия. Минерализирующее действие фторсодержащих добавок определяется, в частности, ускорением полиморфных превращений оксида алюминия с образованием конечной стабильной фазы корунда - α-Al2O3, что определяет прочность обожженного проппанта.

В качестве фторсодержащих компонентов нами использованы наиболее доступные и безопасные при получении проппанта соединения фтора: фторид калия (KF - ГОСТ 20848-75); флюорит (плавиковый шпат - CaF2 - ГОСТ 29220-91); фторапатит - Са2(PO4)3F - основной составляющий минерал группы апатита и криолит - Na3(AlF6) (ГОСТ 10561-80 криолит технический искусственный). Крупнейшим месторождением апатитов в мире является Хибинское на Кольском полуострове, где добывают апатитонефелиновую руду, состоящую из фторапатита и нефелина.

Нами впервые установлено, что использование фторсодержащих добавок в виде одного из компонентов связующего раствора при грануляции исходного сырья позволяет сократить время получения гранул в смесителе-грануляторе. В отличие от известных способов введения спекающих добавок в шихту перед ее смешением в смесителе-грануляторе, в предлагаемом способе получения проппанта спекающая добавка практически одновременно во всем объеме шихты распространяется по поверхности частиц исходного молотого сырья.

Процесс гранулирования состоит из трех основных стадий: образование зародышей, рост и уплотнение гранул. Влияние каждой из этих стадий на эффективность процесса в целом зависит в первую очередь от влажности материала, способа его увлажнения, дисперсности и характера тепломассопереноса при уплотнении структурного каркаса. На поверхности исходных частиц образуются жидкостные пленки, удерживаемые силами адгезии, коагуляционная структура которых благоприятствует образованию зародышей гранул. При интенсивном перемешивании происходит сближение частиц, уменьшение толщины жидких прослоек и увеличение прочности сцепления. В результате этого избыточная влага выдавливается на поверхность гранул, обеспечивая условия для дальнейшего их роста за счет наличия сухих частиц. Таким образом, жидкость (связующее), содержащая спекающие добавки, распределяется по объему увеличивающейся в размере гранулы. Стадия роста гранул лимитируется кинетикой влагообмена в грануле. За счет интенсивного перемешивания жидкость (связка) равномерно распределяется в объеме всех гранул исходного сырья, что подтверждено микроскопическими исследованиями гранулированного материала, в котором равномерно распределены спекающие добавки.

Из используемых в данном изобретении фторидов лишь фторид калия хорошо растворим в воде. Из литературы известно, что при температуре 20°С в 100 г воды растворяется 94,9 г фторида калия, а при 30°С - 108 г /Рабинович В.А., Хавин З.Я. Краткий химический справочник. - Л.: Химия, 1977/. В качестве водного раствора фторсодержащего соединения добавляемого в связующее нами предлагается 50-60% раствор фторида калия, который приготавливают при комнатных условиях растворением фторида калия в воде. Экспериментально установлено, что в зависимости от состава исходного сырья наиболее эффективное количество водного раствора фторида калия составляет 20-40 масс. % от массы связующего.

Добавку в связующее флюорита, фторапатита и криолита используют в виде 65-80% водной суспензии в количестве 35-50 масс. % от массы связующего, что, как экспериментально установлено нами, достаточно для эффективного спекания гранул при получении проппанта из различных видов исходного сырья. Высокое содержание твердого компонента фтористых соединений в суспензии получают мокрым помолом при малом содержании воды. В таких условиях мокрого помола в течение 5-10 минут образуется суспензия, содержащая водную взвесь частиц флюорита, фторапатита и криолита с размерами 200-400 нм. Обладая высокой удельной поверхностью, частицы фторсодержащих соединений образуют прочные адгезионные связи, равномерно обволакивая частицы молотого исходного сырья во время грануляции. При помоле исходного сырья, который осуществляется в соответствии с данным изобретением, в шаровой мельнице в сухом виде, содержание частиц минимального размера - менее 3,7 мкм (3700 нм) составляет 28-40 мас. %.

В связующем при получении проппанта, кроме фторсодержащего соединения в качестве одного из компонентов, применяли карбоксиметилцеллюлозу, метилцеллюлозу, крахмал, лигносульфаты технические, жидкое стекло, которые образуют вязкие растворы. Все указанные связующие характеризуются высокими адгезионными свойствами, они создают условия для возникновения прочных связей между частицами исходного алюмосиликатного или магнийсиликатного сырья. Техническая эффективность перечисленных связующих сопоставима между собой.

Применение при грануляции связующего в количестве 10,0-40,0 масс. % от массы исходной шихты определяется физико-химическими характеристиками исходной шихты, такими как: химико-минералогический состав, температура предварительного обжига, степень измельчения. Как показала практика получения проппанта, данное количество связующего позволяет получать проппант с размерами гранул 0,01-2,0 мм. Меньшее, чем 10,0 масс. % количество связующего недостаточно для образования гранул из исходной шихты, а при большем, чем 40,0 масс. % количестве связующего наблюдается быстрый рост гранул, при котором количество проппанта с размерами гранул более 2,0 мм составляет более 30,0 масс. от массы полученного проппанта.

В данном изобретении используется запатентованный нами способ получения гранул /Патент РФ №2644369, 09.02.2019/, который характеризуется тем, что при добавлении связующего в смеситель-гранулятор с вращающимися в разных направлениях чашей и роторной мешалкой, скорость вращения которой увеличивают по мере увеличения подачи связующего от 300-700 об/мин до 2000-3000 об/мин, а на завершающей стадии окатывания при добавлении в смеситель-гранулятор термообработанного молотого сырья скорость вращения роторной мешалки снижают до 300-700 об/мин, причем скорость вращения чаши смесителя-гранулятора увеличивают по мере увеличения подачи связующего от 300-500 об/мин до 1000-1200 об/мин, а на завершающей стадии окатывания скорость вращения чаши гранулятора снижают до 300-500 об/мин. Такой способ грануляции отличается возможностью получения прочных сырых гранул с максимальной площадью контакта между частицами исходного молотого сырья, что способствует ускорению процесса спекания гранул. Кроме того, варьированием скоростями вращения роторной мешалки и чаши смесителя-гранулятора возможно получать гранулы заданного размера в зависимости от требования потребителя.

Получение гранул с максимальной плотностью упаковки частиц исходного молотого сырья обеспечивается предлагаемой в настоящем изобретении степенью измельчения исходного термообработанного сырья. Изменяя параметры помола, с помощью микроскопического анализа мы установили, что при получении измельченного исходного сырья с содержанием частиц с размерами менее 63,0 мкм - 90-95 масс. %, менее 45,0 мкм - 88-93 масс. % и менее 3,7 мкм - 28-40 масс. %, достигается максимальная плотность упаковки сырых гранул, то есть при таком соотношении крупных, средних и мелких частиц пространство между частицами при образовании окатыша заполняется более полно.

Алюмосиликатное сырье, применяемое для получения проппанта, - бокситы, каолины, кианиты, андалузиты, силлиманиты предварительно обжигали при температуре 1000-1450°С. Такой диапазон температур обжига исходного сырья определяется, в первую очередь, содержанием в нем оксида алюминия. При этих температурах происходит активизация кристаллической структуры компонентов алюмосиликатного сырья, что обеспечивает минимизацию объемных изменений при обжиге гранул.

В качестве магнезиально-силикатного сырья использовали сырье аналогичное при получении нами проппанта согласно изобретениям по патентам РФ №2745505, 25.03.2021 и №2644369, 09.02.2019. Магнезиально-силикатная шихта содержала мас. %: серпентинит, или серпентинитомагнезит, или оливинит, или дунит, или форстеритовый концентрат - 60-70; высококремнеземистый песок - 15-23 и каолиновую глину или каолин - 12-20. Предварительную термообработку исходного сырья - серпентинита, серпентинитомагнезита, дунита осуществляли при 800-1300°С; оливинита, высококремнеземистого песка, каолиновой глины, каолина, доломита, или 5,0-20,0 мас. % глины огнеупорной бокситовой при 150-600°С, а 79,0-94,0 мас. % бокситовой глины - при 1200-1300°С.

Применение для производства проппанта смесей каолина Боровичско-Любытинской группы месторождений с кварцевым песком, серпентинитом, дунитом, оливинитом, обогащенным магнийсодержащим сырьем, обосновано не только расширением сырьевой базы производства проппанта, но и получением прочной магнийсиликатной керамической структуры. Прочность кристаллических фаз, которые присутствуют в заявленных проппантах, убывает в ряду: корунд, шпинель, периклаз, муллит, форстерит и кварц. Хотя проппант на основе магнийсиликатного сырья уступает по прочности проппанту с муллито-корундовой структурой, он также может успешно применяться при добыче углеводородов методом ГРП.

Для получения гранул заданных размеров на заключительной стадии грануляции добавляли исходное молотое сырье в количестве 5,0-20,0 масс. % от массы исходной шихты. Эта стадия грануляции (опудривание) необходима не только для того, чтобы остановить рост гранул, но и для достижения требуемых округлости и сферичности гранул (по шкале Крумбейна). При добавлении исходного молотого сырья, когда влага перестает выдавливаться на поверхности центробежными силами вращающихся гранул, при соударении и трении гранул, происходит шлифовка их поверхности и формирование близкой к сфере формы. Сферичность и округлость проппанта определяют проводимость и проницаемость проппантовой упаковки, то есть производительность скважины при добыче углеводородов методом ГРП.

Температура сушки гранул 250-650°С зависит от исходного материала, размеров гранул и обеспечивает удаление влаги гранулированного материала, что необходимо перед высокотемпературным обжигом гранул.

Обжиг высушенных гранул формирует прочную кристаллическую структуру проппанта, завершает полиморфные превращения оксидов. Активация процесса спекания возможна за счет введения фторсодержащих добавок, которые определяют интервал температур 1000-1450°С.

Анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения «Способ получения проппанта и проппант» позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными совокупности всех существенных признаков заявленного изобретения «Способ получения проппанта и проппант», то есть по имеющимся у заявителя сведениям, совокупность существенных признаков заявляемого изобретения «Способ получения проппанта и проппант» не известна из уровня техники, что позволяет сделать вывод о соответствии изобретения «Способ получения проппанта и проппант» критерию «новизна».

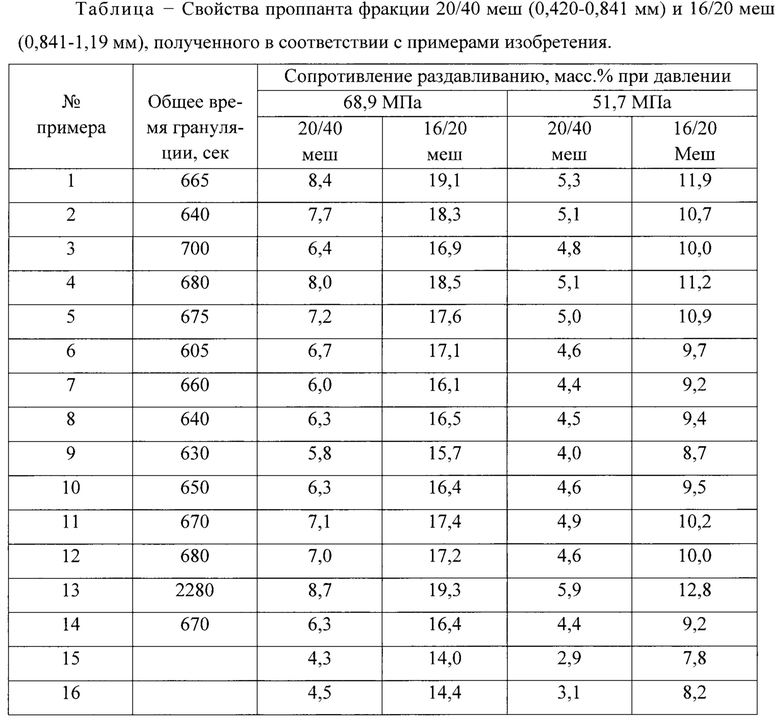

Ниже приведены примеры, которыми подтверждаются, но не исчерпываются возможности получения проппанта в соответствии с данным изобретением. Все виды минерального сырья, повторяющиеся в примерах, одинаковы. Содержание различных видов минерального сырья в исходном сырье выражено в масс. % от массы исходного сырья. Свойства полученных в примерах проппантов представлены в таблице.

Пример 1. 1 кг исходного сырья - предварительно термообработанный при 1350°С боксит (ТУ 1512-006-00200992-2001), содержащий, масс. %: Al2O3 - 71,3; Fe2O3 - 1,7; SiO2 -16,9; TiO2 - 4,2; CaO+MgO - 0,9; K2O+Na2O - 1,0; измельченный до содержания частиц с размерами менее 63,0 мкм - 93,0 масс. %, менее 45,0 мкм - 85,0 масс. % и менее 3,7 мкм - 35,0 мас. %., гранулируют в смесителе-грануляторе Eirich при добавлении связующего в виде смеси водного 55,0% водного раствора фторида калия в количестве 30,0 масс. % от массы связующего с 3,0% водным раствором карбоксиметилцеллюлозы (ТУ 2231-001-53535770-2010). Количество связующего составляло 200 г. то есть 20.0 масс. % от массы исходного сырья. Гранулируют при начальной скорости вращения роторной мешалки 500 об/мин и скорости вращения чаши смесителя-гранулятора 300 об/мин. По мере увеличения подачи связующего скорость вращения роторной мешалки увеличивают до 2500 об/мин, а чаши смесителя-гранулятора - до 1000 об/мин. После окончания подачи связующего в смеситель-гранулятор добавляют исходный термообработанный молотый боксит в количестве 150 г, то есть 15,0 масс. % от массы исходного сырья, при скорости вращения роторной мешалки 500 об/мин и скорости вращения чаши смесителя-гранулятора 300 об/мин. Полученные гранулы сушат при 300°С. После рассева высушенных гранул, с выделением фракции 0,2-2,0 мм, их обжигают во вращающейся печи при температуре 1400°С. Обожженные гранулы рассевают на товарные фракции 0,15-0,420 мм, 0,420-0,841 мм, 0,841-1,19 мм и 1,19-2,00 мм.

Пример 2. Способ получения проппанта как в примере 1, отличающийся тем, что в качестве исходного сырья используют предварительно термообработанный при 900°С каолин (ТУ 5729-070-00284530-96), содержащий, масс. %: Al2O3 - 29,5; SiO2 - 65,7; Fe2O3 - 1,2; TiO2 - 1,4; СаО - 0,5; MgO - 0,5; Na2O - 0,8; Ka2O - 0,7, измельченный до содержания частиц с размерами менее 63,0 мкм - 90,0 масс. %, менее 45,0 мкм - 88,0 масс. % и менее 3,7 мкм - 40,0 мас. %. Гранулируют в смесителе-грануляторе Eirich при добавлении связующего в виде смеси 70,0% водной суспензии флюорита в количестве 35 масс. % от массы связующего с 0,5% водным раствором метилцеллюлозы (ТУ 2231-107-57684455-2003). Количество связующего составляло 100 г, то есть 10,0 масс. % от массы исходного сырья. После окончания подачи связующего в смеситель-гранулятор добавляют исходный термообработанный молотый каолин в количестве 200 г, то есть 20,0 масс. % от массы исходного сырья. Полученные гранулы сушат при 450°С. После рассева высушенных гранул, с выделением фракции 0,02-1,8 мм, их обжигают во вращающейся печи при температуре 1350°С. Обожженные гранулы рассевают на товарные фракции 0,01-0,15 мм, 0,15-0,420 мм, 0,420-0,841 мм, 0,841-1,19 мм и 1,19-1,68 мм.

Пример 3. Способ получения проппанта как в примере 1, отличающийся тем, что в качестве исходного сырья используют предварительно термообработанный при 1450°С кианит (ТУ 14-10-017-98), содержащий, масс. %: Al2O3 - 62,25; SiO2 - 37,53; СаО - 0,07; K2O - 0,04, измельченный до содержания частиц с размерами менее 63,0 мкм, 95,0 масс. %, менее 45,0 мкм - 93,0 масс. % и менее 3,7 мкм - 28,0 мас. %. Гранулируют при добавлении связующего в виде смеси 80,0% водной суспензии фторапатита в количестве 50,0 масс. % от массы связующего с 5,0% раствором лигносульфатов технических (ТУ 2455-028-00279580-2004). Количество связующего составляло 400 г, то есть 40,0 масс. % от массы исходного сырья. После окончания подачи связующего в смеситель-гранулятор добавляют исходный термообработанный молотый кианит в количестве 200 г, то есть 20,0 масс. % от массы исходного сырья. Полученные гранулы сушат при 650°С. Обжиг гранул проводят при 1450°С.

Пример 4. Способ получения проппанта как в примере 1, отличающийся тем, что в качестве исходного сырья используют предварительно термообработанный при 1400°С андалузит (ТУ 2458-285-00204197-2003), содержащий, масс. %: Al2O3 - 63,18; SiO2 - 35,32; CaO+MgO - 0,09; K2O - 0,05, измельченный до содержания частиц с размерами менее 63,0 мкм, 92,0 масс. %, менее 45,0 мкм - 89,0 масс. % и менее 3,7 мкм - 35,0 мас. %. Гранулируют в смесителе-грануляторе Eirich при добавлении связующего в виде смеси 65,0% водной суспензии криолита в количестве 40,0 масс. % от массы связующего с 5,0% водным раствором крахмала (ГОСТ Р 53876-2010). Количество связующего составляло 300 г, то есть 30,0 масс. % от массы исходного сырья. После окончания подачи связующего в смеситель-гранулятор добавляют исходный термообработанный молотый андалузит в количестве 50 г, то есть 5,0 масс. % от массы исходного сырья. Полученные гранулы сушат при 400°С. После рассева высушенных гранул, с выделением фракции 0,02-1,8 мм, их обжигают во вращающейся печи при температуре 1300°С. Обожженные гранулы рассевают на товарные фракции 0,01-0,15 мм, 0,15-0,4-0,8 мм, 0,8-1,75 мм.

Пример 5. Способ получения проппанта как в примере 1, отличающийся тем, что в качестве исходного сырья используют предварительно термообработанный при 1400°С силлиманит (ТУ 39-0147001-105-93), содержащий, масс. %: Al2O3 - 57,3; Fe2O3 - 0,7; SiO2 - 38,5; TiO2 - 2,2; СаО - 0,1; K2O+Na2O - 0,1, измельченный до содержания частиц с размерами менее 63,0 мкм, 95,0 масс. %, менее 45,0 мкм - 90,0 масс. % и менее 3,7 мкм - 40,0 мас. %. Гранулируют при добавлении связующего в виде смеси 80,0% водной суспензии криолита в количестве 35,0 масс. % от массы связующего с 4,0% раствором жидкого стекла (ГОСТ 13078-81). Количество связующего составляло 250 г, то есть 25,0 масс. % от массы исходного сырья. Полученные гранулы сушат при 650°С. Обжиг гранул проводят при 1350°С.

Пример 6. Способ получения проппанта как в примере 1, отличающийся тем, что в качестве исходного сырья используют предварительно термообработанную смесь, содержащую 38,0 масс. % высушенного при 150°С кварцевого песка, 51,0 масс. % предварительно термообработанного при 1280°С серпентинита и 11% предварительно термообработанного при 900°С каолина Боровичско-Любытинской группы месторождений, содержащего, масс. %: Al2O3 - 24,9; SiO2 - 64,8; Fe2O3 - 2,7; СаО - 0,6; Na2O - 0,3; K2O - 2,6; MgO - 0,73, С - 1,1. Гранулируют при добавлении связующего в виде смеси 75,0% водной суспензии криолита в количестве 35,0 масс. % от массы связующего с 3.0% водным раствором карбоксиметилцеллюлозы. Количество связующего составляло 350 г. то есть 35,0 масс. % от массы исходного сырья. Полученные гранулы сушат при 550°С. Обжиг гранул проводят при 1100°С.

Пример 7. Способ получения проппанта как в примере 6, отличающийся тем, что в качестве исходного сырья используют смесь, содержащую 33,0 масс. % высушенного при 150°С кварцевого песка, 55,0 масс. % предварительно термообработанного при 950°С дунита и 12% предварительно термообработанного при 900°С каолина Боровичско-Любытинской группы месторождений.

Пример 8. Способ получения проппанта как в примере 6, отличающийся тем, что в качестве исходного сырья используют смесь, содержащую 33,0 масс. % высушенного при 150°С кварцевого песка, 55,0 масс. % предварительно термообработанного при 950°С оливинита (ТУ 1515-002-14504218-2013) и 12% предварительно термообработанного при 900°С каолина Боровичско-Любытинской группы месторождений.

Пример 9. Способ получения проппанта как в примере 6, отличающийся тем, что в качестве исходного сырья используют смесь, содержащую 33,0 масс. % высушенного при 150°С кварцевого песка, 55,0 масс. % предварительно термообработанного при 950°С форстерита (ГОСТ 1515-001-15054148-2004) и 12% предварительно термообработанного при 900°С каолина Боровичско-Любытинской группы месторождений.

Пример 10. Способ получения проппанта как в примере 6, отличающийся тем, что в качестве исходного сырья используют смесь, содержащую 33,0 масс. % высушенного при 150°С кварцевого песка, 55,0 масс. % предварительно термообработанного при 950°С серпентинитомагнезита (ТУ 5716-001-46754744-20050) и 12% предварительно термообработанного при 900°С каолина Боровичско-Любытинской группы месторождений.

Пример 11. Способ получения проппанта по п. 1, отличающийся тем, что в качестве связующего используют смесь 80,0% водной суспензии криолита в количестве 35,0 масс. % от массы связующего с 3% водным раствором карбоксиметилцеллюлозы. Количество связующего составляет 300 г, то есть 30,0 масс. % от массы исходного сырья. Обжиг высушенных гранул осуществляли при 1350°С.

Пример 12. Способ получения проппанта по п. 11, отличающийся тем, что в качестве исходного сырья используют смесь предварительно термообработанного при 1350°С боксита в количестве 60,0 масс. % от массы смеси с предварительно термообработанным при 900°С каолином. Обжиг высушенных гранул осуществляли при 1300°С.

Пример 13 (прототип). Способ получения проппанта как в примере 9. отличающийся тем. что в качестве исходного сырья используют смесь, содержащую 30,0 масс. % высушенного при 150°С кварцевого песка с 70,0 масс. % предварительно термообработанного при 950°С форстерита.

Пример 14. Способ получения проппанта как в примере 13, отличающийся тем, в качестве связующего используют смесь 80,0% водной суспензии криолита в количестве 35,0 масс. % от массы связующего с 3% водным раствором карбоксиметилцеллюлозы.

Пример 15. Способ получения проппанта по п. 1, отличающийся тем, что на поверхность гранул дополнительно наносят полимерное покрытие из фенолформальдегидных смол.

Пример 16. Способ получения проппанта по п. 1, отличающийся тем, что на поверхность гранул дополнительно наносят полимерное покрытие из эпоксидных смол.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что использование фторсодержащих спекающих добавок в виде водного раствора или водных суспензий в составе связующего позволяет значительно сократить общее время грануляции, то есть время от начала загрузки исходного сырья и до окончания гранулирования. В патенте РФ 2394063 (прототип) в примере 1 указано время смешивания компонентов исходного сырья с криолитом -30 мин, что значительно превышает общее время грануляции при получении проппанта в соответствие с заявленным изобретением. Проппант, полученный согласно данному изобретению, отличается высокой механической прочностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПРОППАНТА И ПРОППАНТ | 2020 |

|

RU2745505C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2016 |

|

RU2644369C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА, ПРОППАНТ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2023 |

|

RU2832656C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2022 |

|

RU2798284C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2018 |

|

RU2702800C2 |

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2014 |

|

RU2559266C1 |

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2267010C1 |

| МНОГОСЛОЙНЫЙ ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2568486C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОЛИФРАКЦИОННОГО ПРОППАНТА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ ПРИ ГИДРОРАЗРЫВЕ ПЛАСТА | 2020 |

|

RU2760662C1 |

Изобретение относится к производству проппанта, применяемого при добыче нефти и газа методом гидравлического разрыва пласта (ГРП). Способ получения проппанта включает в себя предварительную термообработку исходного алюмосиликатного или магнезиально-силикатного сырья, его помол, загрузку в смеситель-гранулятор, гранулирование при добавлении связующего в количестве 10,0-40,0 мас.% от массы исходного сырья, подачу дополнительного количества молотого сырья на завершающей стадии процесса грануляции, сушку гранул, рассев высушенных гранул, их обжиг и рассев обожженных гранул на товарные фракции, находящиеся в диапазоне 0,01-2,0 мм. В качестве связующего используют смесь водного раствора или суспензии фторсодержащего соединения, по крайней мере, одного из: фторида калия, флюорита, фторапатита, криолита, с, по крайней мере, одним из компонентов: 0,5-5,0% водным раствором карбоксиметилцеллюлозы, метилцеллюлозы, лигносульфонатов технических, крахмала, жидкого стекла. Предложенный способ получения проппанта позволяет значительно уменьшить время грануляции в процессе получения проппанта при увеличении его прочности. 2 н. и 9 з.п. ф-лы, 1 табл., 14 пр.

1. Способ получения проппанта, включающий предварительную термообработку исходного алюмосиликатного или магензиально-силикатного сырья, его помол, загрузку в смеситель-гранулятор, гранулирование при добавлении связующего в количестве 10,0-40,0 мас.% от массы исходного сырья, подачу дополнительного количества молотого сырья на завершающей стадии процесса грануляции, сушку гранул, рассев высушенных гранул, их обжиг и рассев обожженных гранул на товарные фракции, находящиеся в диапазоне 0,01-2,0 мм, отличающийся тем, что в качестве связующего используют смесь водного раствора или суспензии фторсодержащего соединения, по крайней мере, одного из: фторида калия, флюорита, фторапатита, криолита, с, по крайней мере, одним из компонентов: 0,5-5,0% водным раствором карбоксиметилцеллюлозы, метилцеллюлозы, лигносульфонатов технических, крахмала, жидкого стекла.

2. Способ получения проппанта по п. 1, отличающийся тем, что в качестве исходного сырья используют, по крайней мере, один из видов алюмосиликатного сырья: боксит, каолин, кианит, андалузит, силлиманит, глина огнеупорная бокситовая или смесь, по крайней мере, одного из видов магнезиально-силикатного сырья: серпентинит, серпентинитомагнезит, оливинит, дунит, форстеритовый концентрат в количестве 60,0-70,0 мас. % от массы исходной шихты с высококремнеземистым песком в количестве 15,0-23,0 мас. % от массы исходной шихты с каолиновой глиной и/или каолином в количестве 12,0-20,0 мас. % от массы исходной шихты.

3. Способ получения проппанта по п. 1, отличающийся тем, что предварительную термообработку исходного алюмосиликатного сырья проводят при температуре 900-1450°С, а предварительную термообработку исходного магнезиально-силикатного сырья проводят при температуре 800-1300°С.

4. Способ получения проппанта по п. 1, отличающийся тем, что помол предварительно термообработанного исходного сырья проводят до содержания частиц с размерами менее 63,0 мкм - 90-95 мас. %, менее 45,0 мкм - 88-93 мас. % и менее 3,7 мкм - 28-40 мас. %.

5. Способ получения проппанта по п. 1, отличающийся тем, что фторид калия используют в виде 50-60% водного раствора в количестве 20-40 мас. % от массы связующего, а флюорит, фторапатит и криолит используют в виде 65-80% водной суспензии в количестве 35-50 мас. % от массы связующего.

6. Способ получения проппанта по п. 1, отличающийся тем, что на завершающей стадии грануляции подается дополнительное количество молотого исходного сырья, аналогичного используемому на основной стадии грануляции, в количестве 5,0-20,0 мас. % от массы исходного сырья.

7. Способ получения проппанта по п. 1, отличающийся тем, что сушку гранул проводят при температуре 250-650°С.

8. Способ получения проппанта по п. 1, отличающийся тем, что рассев высушенных гранул проводят с выделением фракции 0,1-2,2 мм.

9. Способ получения проппанта по п. 1, отличающийся тем, что обжиг высушенных гранул проводят при температуре 1000-1450°С.

10. Способ получения проппанта по п. 1, отличающийся тем, что на поверхность обожженных гранул дополнительно наносят полимерное покрытие из фенолформальдегидных или эпоксидных смол.

11. Проппант в виде гранул с размерами 0,01-2,0 мм, характеризующийся тем, что получен по пп. 1-10.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОППАНТА ИЗ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ | 2009 |

|

RU2394063C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ИЗМЕРИТЕЛЬНОГО ПРИБОРА НА СТВОЛЕ ДЕРЕВА | 2013 |

|

RU2568468C2 |

| CN 109467414 A, 15.03.2019 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2016 |

|

RU2644369C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| US 20030148893 A1, 07.08.2003. | |||

Авторы

Даты

2022-11-29—Публикация

2021-08-05—Подача