(54) СПОСОБ ПРИГОТОВЛЕНИЯ АТАЛИЗАТОРА ДЛЯ СИНТЕЗА АММИАКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для синтеза аммиака | 1977 |

|

SU738663A1 |

| Способ приготовления железного ката-лизАТОРА для СиНТЕзА АММиАКА | 1978 |

|

SU829165A1 |

| Способ получения катализатора для синтеза аммиака | 1979 |

|

SU856542A1 |

| Катализатор для синтеза аммиака и способ его получения | 1980 |

|

SU978716A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АММИАКА | 1976 |

|

SU675673A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРОВ СИНТЕЗААММИА'КА | 1968 |

|

SU210103A1 |

| Способ приготовления катализатора для синтеза аммиака | 1973 |

|

SU487663A1 |

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

| Способ получения катализаторного блока для синтеза аммиака | 1976 |

|

SU709164A1 |

| Способ подготовки шихты к спеканию | 1989 |

|

SU1659503A1 |

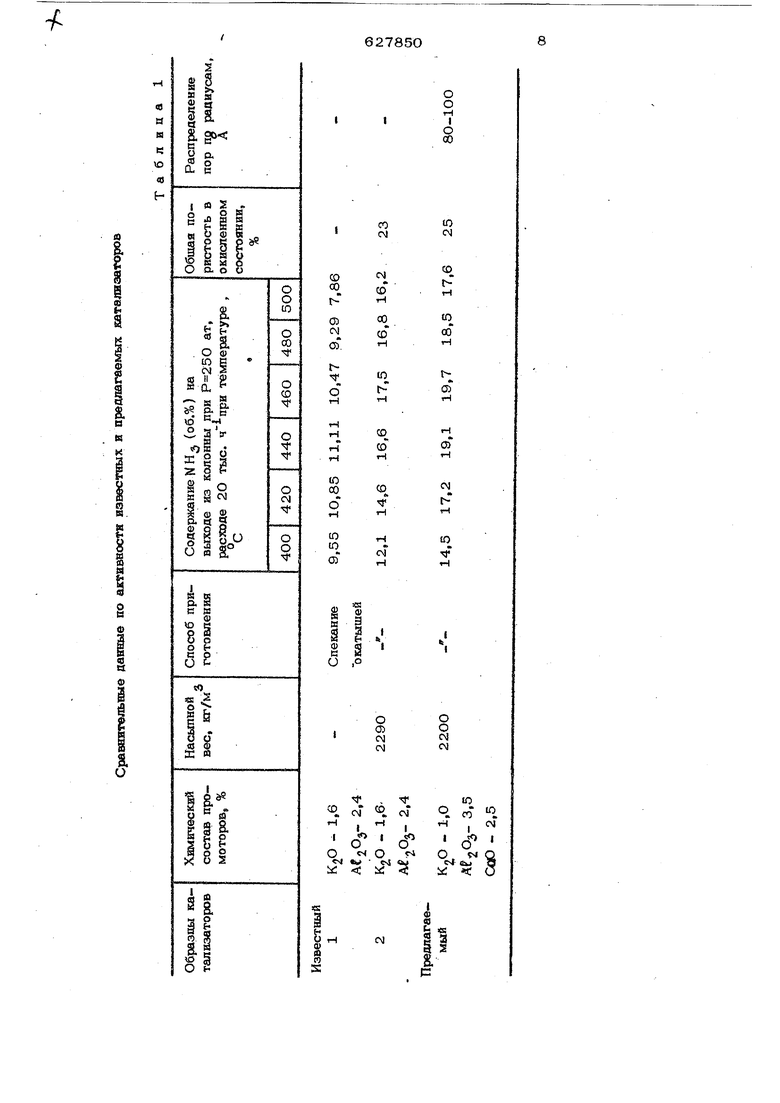

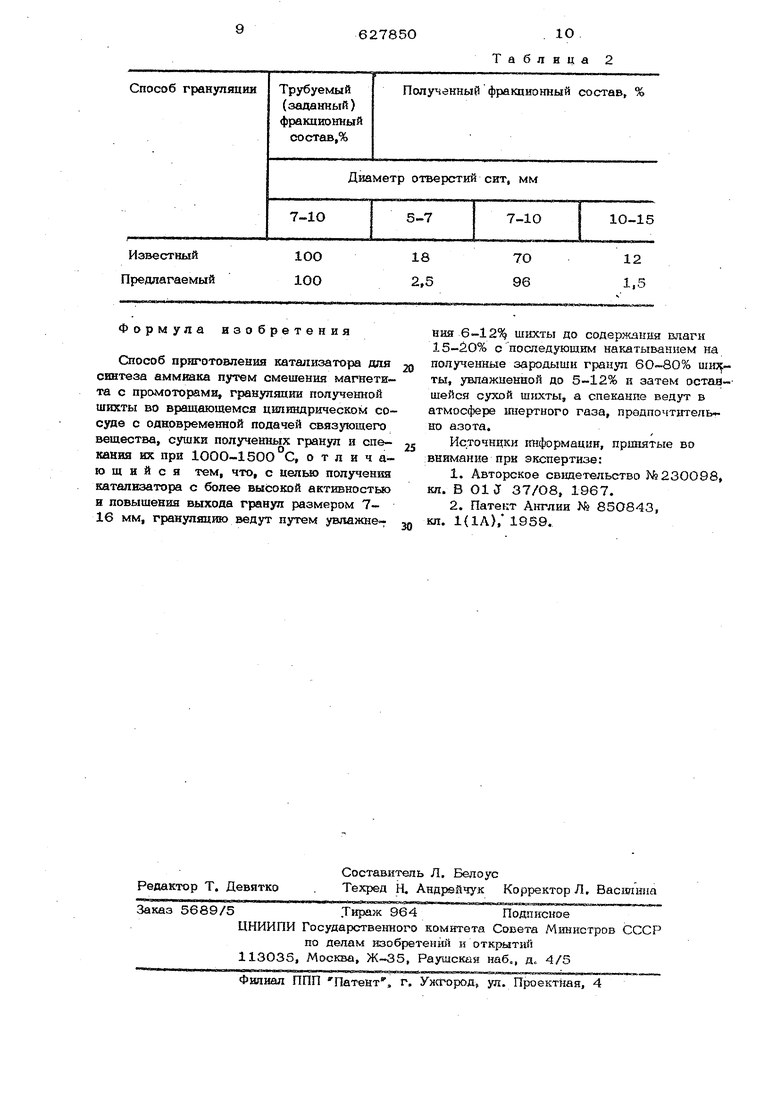

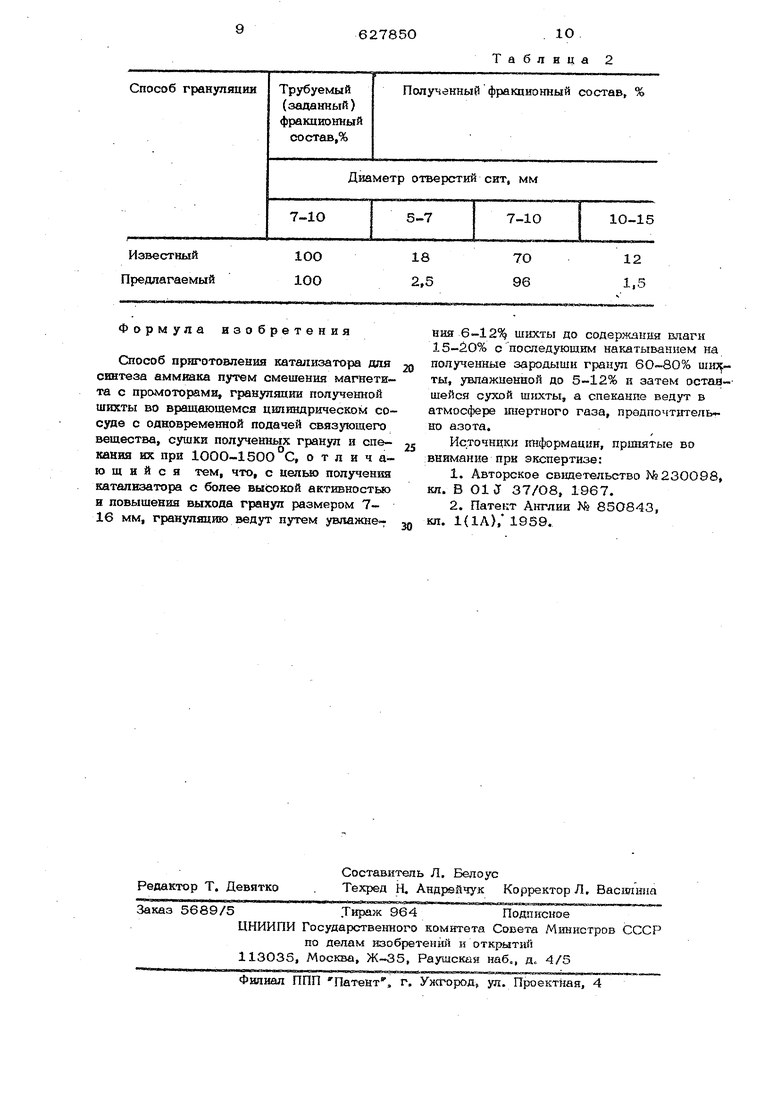

Изобретение относится к области производства катализаторов для синтеза амм ака на основе окислов железа с промоторами. Известен способ, по которому рудный концентрат магнетита смешивают с азотнокислыми солями калия, кальция, алюминия, приготовленную шихту загружают в шнек-пресс, с помощью которого она выдавливается в пламя дуги, создаваемой между угольными электродами. При темпе ратуре более ЗООО С происходит расплав ление и грануляция катализатора IJ. Наиболее близким к изобретению по технической сущности является способ при готовления гранулированного катализатора для синтеза аммикка путем получения ших ты из смеси магнетита промоторйми- окислами калия, кальция, алюминия и последующей грануляции во .вращающемся ци- лшщрическом сосуде, Дла1 /1етр которого больше, чем высота, ось размещена под Зп:лом к горизонтальной плоскости и струя раствора связующего вещества йаправлеиа в сосуд. Полученные гранулы сушат при 120°С и затем спекают при 1ООО-15ОО°С Однако катализатор, полученными по этому способу, имеет недостаточную активгность, которая составляет 12,1-16,2% HH при 400-500°C,V 20000 Р 25О атм. Фракционный состав гранул нельзя ре гул1фовать, Hanpimiep, гранулы размером . 7-iO мм получают в количестве лишь 70%. Недостатки катализатора объясняются . следующик-ги причетами: катализатор имее неоднородную пористую структуру. Наряду с системой мелких пор он содержит широ ую систему крупных пор, вследствие чего уменьшается степень использования внутренней поверхности катализатора и снижается его aKTimHocTb. Поскольку процесс синтеза аммиака при высоком давлении 1щет в кинетической области, оптимальной для катализатора синтеза аммиака ЯЕШяется равномерная тонкопористая структура с радиусомпор 70-1ОО А. Это объясняется тем, что.с повышением давления уменьшается длина свободного пробега молекул. ,(при ЗОО ат она составляет около 10 см) и становится выгодным применение тонкопористых катализаторов. При высоких давлениях, при которых работает катализатор синтеза аммиака в промышленных колоннах (2ОО-450 ат), даже в самых тонких поpax (10 см) происходит нормальная диффузия и наличие крупных пор не дает эффекта. . Добавление в катализатор 5 вес. % органических связующих материалов (крахмал, алгииат и др.),сгорающих в процессе отжига, заугпероживает катализатор и уменьшает поверхность работающей фазы, что снижает также общую активность катализатора. Процесс спекания катализатора прово дят на воздухе. Вследствие этого в конечном состоянии катализатор содержит гемаТИТ РеяО. Исследованиями многих авторов показано, что железный катализатор, полученный восстановлением гематита, обладает значительно более низкой активностью, чем полученный восстановлением магнетита. При описанной подаче в гранупятор всей шихты и связующего компонента получают ся гранулы нерегулируемого фракционяого состава. Факторы регулировки размера гра нул в технологическом процессе приготов- ления катализатора отсутствуют. Целью изобретения является получение катализатора с более высокой активностью и повышение выхода гранул размером 716 мм. Указанная цель достигается тем, что магнетит смешивают с промоторами, грануляцию ведут путем увлажнения 6-12% шихты до содержания влаги 15-20% с последующим накатыванием на полученные зародыщи гранул 6О-80% шихты, увлажненной до 5-12% и затем оставшейся сухой шихты, полученные гранулы сушат и спекают при 10ОО-1500 С в атмосфере инертного газа, предпочтительно азота. Существенными отличиями способа является то, что грануляцию ведут путем увлажнения 6-12% шихты до содержания влаги 15-20% с последующим накатыванием на полученные зародыши гранул 6О80% щихты, увлажненной до 5-12% и затем оставшейся сухой щихты, а спекани ведут в атмосфере инертного газа, предпочтительно азота. Механизм происходящих при такой грануляции физико-химических процессов следующий. Из переувлажненных комочков шихты под действием капиллярных сил образуются зародыши окатышей, на которые налипает менее влажная шихта, подаваемая в гранулятор. На последнем этапе приготов ления в гранулятор подают сухую шихту. При комковании более мелкие частицы окатыша располагаются между более крупными и избыточная влага выдавливается на поверхность, в результате чего становится возможным наливание, неокомкованных частиц. Постепенным добавлением все более сухой щихты достигается равномерное выдавливание влаги и образование равномерной пористой структуры гранул. Благодаря тому, что спекание катали- затора проводят в инертной атмосфере, обеспечивающей устойчивое состояние фазы на основе магнетита, магнетит, применяемый в качестве исходного сырья или образующийся при температуре спекания, не окисляется, и катализатор, полученный в результате спекания, представляет сюбой магнетит и твердый раствор на его основе. Применяемые при приготовлении катализатора минеральные связующие вещества - мел, бентонит, глины, известь - не уменьшают количество работающей фазы. так как эти связующие по своему составу являются промоторами. Высокая скорость подъема тектератур от температуры сушки (105 С) до температуры спекания ( С) предотвращает унос окиси калия, обладающей низкой температурой кипения, вследствие того, что в данном режиме происходит образование феррита калия и его спекание,. чем достигается стабильность состава катализатора. Применяемая технология приготовления сферического гранулированного катализатора обеспечивает получение гранул необходимого фракционного состава. Пример 1. Для получения катализатора с размером гранул 7-8 мм готовят шихту из 925 г суперконцентрата с содержанием: железа (Ре общ.) 71,41%; 5iO2 0,31%; 35 г; 15 г и СаО 25 г. Шихту тщательно перемешивают, отделяют 100 г сухой шихты, а .остальную шихту увлажняют струей минеральной связки, например воды, до содержания влаги 8,5% и гранулируют. Гранулятор представляет собой цилиндрический сосуд диаметром 0,7 м с высотой борта 0,2 м, вращающийся со скоростью 20-ЗО оборотов в минуту и находящийся под углом 40-45 к горизонту. Грануляцию осуществляют следующим образом. Сначала во вращакицийся гранупятор подают 9О г увлажненной до 8,5% шихты, затем сюда же подают струей минеральную связку, например воду, в количестве 18 г и переувлажняют шихту до содержания влаги 20%. Образовавшиеся зародыши гранул подвергают дальнейшему окомкованшо последовательным накатыванием постепенно подаваемых в гранулятор 8ОО г шихты, предварительно увлажненной до содержания влаги 8,5% и затем оставшейся сухой шихты. При указанной влажности шихты полу чается 95% гранул размером 7-8 мм. Образовавшиеся сферические гранулы сушат при 105 С и подвергают нагреву в ат 5осфере азота со скоростЫй 50 в минуту, а затем спекают при 125О С в течение 15 мин. Затем гранулы охлаждают до 200 С в атмосфере азота и далее на воз Пример 2, Для получения катализатора с размером гранул 14-16 мм го тивят шихту из тех же исходных материалов, что в примере 1, Отделяют 20О г сухой шихты, а подвергаемую окомкованию шихту увлажняют до содержания влаги 12%. После этого 1ОО г увлажненной шихты подают через питатель в гранулятор, вра щающийся со скоростью 16-18 оборотов в минуту под углом 35-40 к горизонту. Сюда же подают струей связующее минеральное вешесгво, например раствор бентонита, в количестве 18 г получают переувлахшенные зародыши гранул. Затем постепешш в гранулятор последовательно подают и накатывают на зародыши остав шиеся 700 г увлажненной, раствором бени тонита шихты и затем сухую шихту. Далее процесс приготовления катализатора ведут, как в прюлере 1, В результате поя ча1от rpaHSTi {-дазмером 14-16 мм. Результаты испытания акт1шности известных и приготовленных по предлагаемому способу катализаторов приведены в табл. 1. С{завиительные даиные по фрарщионному составу катализатора приведены в табл. 2

-А

8

9 Формула изобретения Способ пржотовления катализатора для синтеза аммиака путем смешения магнети та с промоторами, грануляции полученной шихты во вращающемся цилиндрическом сосуде с одновременной подачей связующего вещества, сушки полученных гранул и спекания их при 100О-150О°С, отличающийся тем, что, с целью получения катализатора с более высокой активностыо и повышения выхода гранул размером 7 16 мм, грануляцию ведут путем увлажне10

627850

Таблица 2 ння 6-12% шихты до содержания влаги 15-20% с посяелуюшиь накатыванием на полученные зародыши гранул , увлажненной до 5-12% и затем ocTajg-шейся сухой шихты, а спекание ведут в атмосфе инертного газа, продпочтителыно азота. Источники тсформацин, принятые во внимание при экспертизе: 1.Авторское свшетельство №230098, кп. В 01J 37/08, 1967. 2.Патент Англии № 85О843, кл. 1(1А), 1959.

Авторы

Даты

1978-10-15—Публикация

1976-03-17—Подача