(54) УСТАНОВКА ДЛЯ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для ультразвуковой обработ-Ки дЕТАлЕй | 1979 |

|

SU814493A2 |

| АВТОМАТ АВАРИЙНОГО ЗАКРЫТИЯ КРАНА ДЛЯ МАГИСТРАЛЬНЫХ, ТЕХНОЛОГИЧЕСКИХ И ПРОМЫСЛОВЫХ ГАЗОПРОВОДОВ | 2024 |

|

RU2835257C1 |

| Установка для очистки деталей | 1976 |

|

SU856597A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СКВАЖИНЫ ОТ ПРОППАНТОВОЙ ПРОБКИ | 2006 |

|

RU2373378C2 |

| ДРОССЕЛИРУЮЩЕЕ УСТРОЙСТВО | 2018 |

|

RU2686744C1 |

| Автоматический дроссель | 2018 |

|

RU2689956C1 |

| ГИДРОУДАРНОЕ УСТРОЙСТВО | 2014 |

|

RU2550119C1 |

| Гидравлический перфоратор | 2017 |

|

RU2656062C1 |

| ДРОССЕЛЬ С АВТОМАТИЧЕСКОЙ ОЧИСТКОЙ ДРОССЕЛИРУЮЩЕГО КАНАЛА | 2012 |

|

RU2529074C2 |

| ГИДРАВЛИЧЕСКОЕ УДАРНОЕ УСТРОЙСТВО | 2010 |

|

RU2448230C1 |

М. Кл.2 в 08 В 3/12

1

Изобретение относится к установкам для ультразвуковой очисткк деTSJiefi в жядкостк под избыточным давлением, в которых размеры излучают вдих поверхностей ультразвуковых преобразователей меньше размеров очищаемых дечалеИ. .

Известны установки для ультразвуковой обработки деталей под изйлточным давлением щтлдкостк в рабочей камере с ультразвуковым излучателем, внутри которой расположена опора для деталек, выполненная в виде поршня, разделяющего камеру на верхнюю и нижнюю полости, при этом поршень выполнен в виде стакана с расположенными по окружности сквозными отверстиями, дно которого обращено к верхней nonocTvi камеры, а установка снабжена гидравлической системой, впускной и выпускной ка«алы которой расположены в камере. Возврат опоры для детапеЪ в исходное положейие осуществляется в ней ггутем воздействия жидкости на поршень. Скорость возврата опоры зависит от гидравлической систещ и происходит достаточно медленно, что снижает производителЪность установки 1 . ,

Известны также установки для ультразвуновой очксткк деталеЯ под избыточным давлением жидкости в рабочей камере с ультразвуковым излучателем-, внутри которой расположена загрузочная кассета, имеющая возможность осевого смещения от гидропривода и снабженная пружинным устройством япя быстрого возврата

10 ее в исходное положение.

Однако в таких установках конструкция устрокства для быстрого возврата .затруэочной. кассеты в ксход15 ное положение не позволяет при перемещении кассеты относительно излучающей пластины ультразвукового преобразователя поддерукнвать оптимальное- соотношение Между, статическим

20 и звуковым давлениями, необходимое для обеспечения наибольшей интен-. сивности ультразвуковой гравитации, повышающей качество очистки деталей 2 .

25 Цель изобретения - устранение указанных недостатков, т.е. создание установки для ультразвуковой очист ки детал&Л свысокой производительностью и высоким качеством

30 очистки.

Для этого в известной установке, для ультразвуковой очистки деталей, содер-каадей вертикально установленную рабочую камеру с.ультразвуковым преобразователем,, размещенный внутри камера поршень, разделяющий ее на верхнюю и нижнюю полости, выполненный в виде стакана, дно ко-, торого обращено к верхней полости . камеры, и гидравлическую систему, впускной и выпускной, каналы которой расположены вкамере, при этом порщень снабжен коаксиально расположенной внутри него цилиндрической втулкой, жестко закрепленной на его дне, а дно имеет центральное отверстие с встроенным в него клапаном.

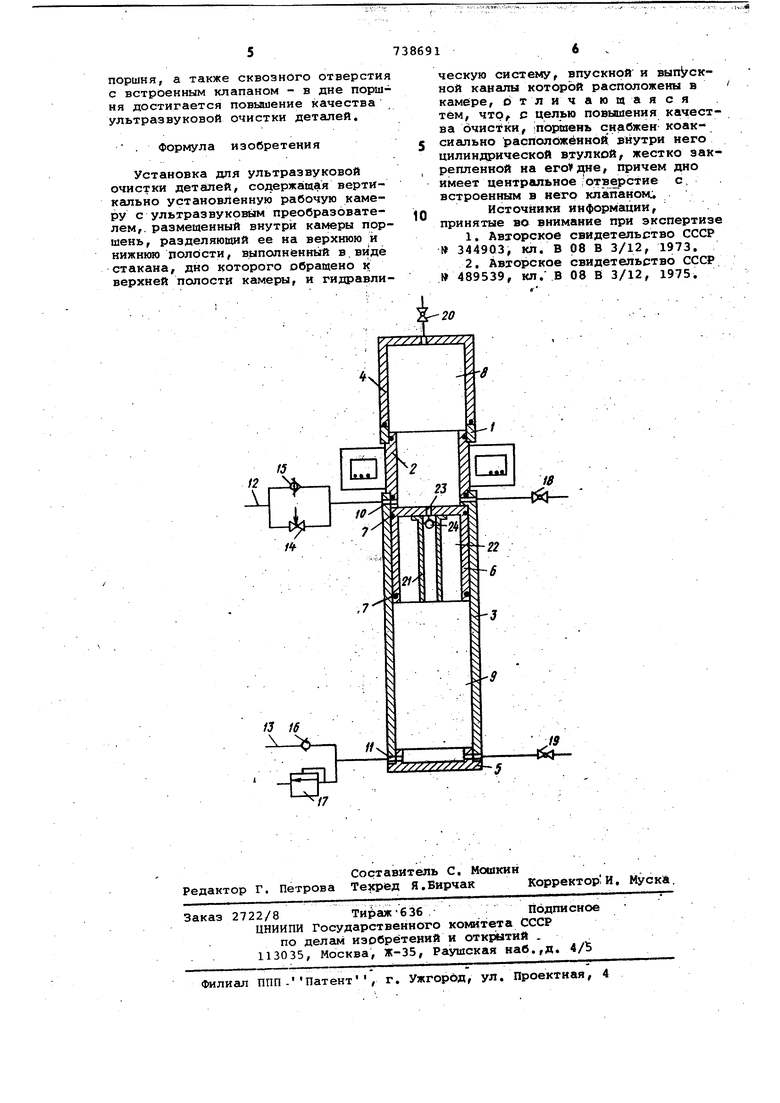

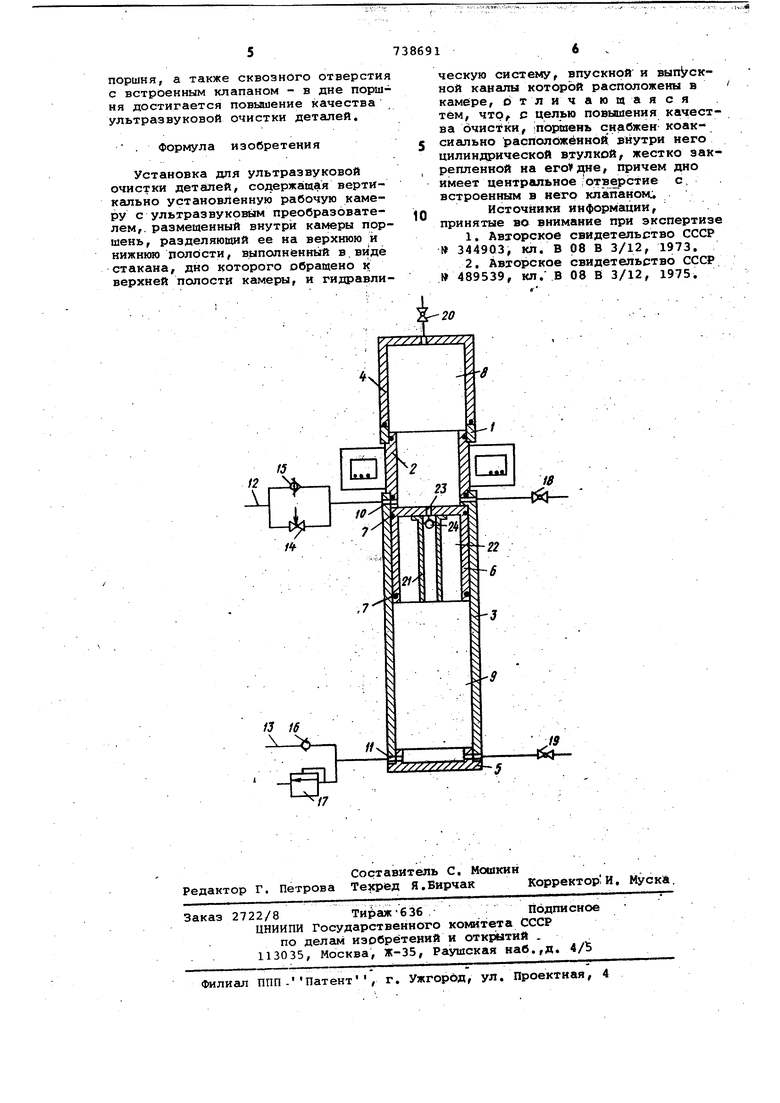

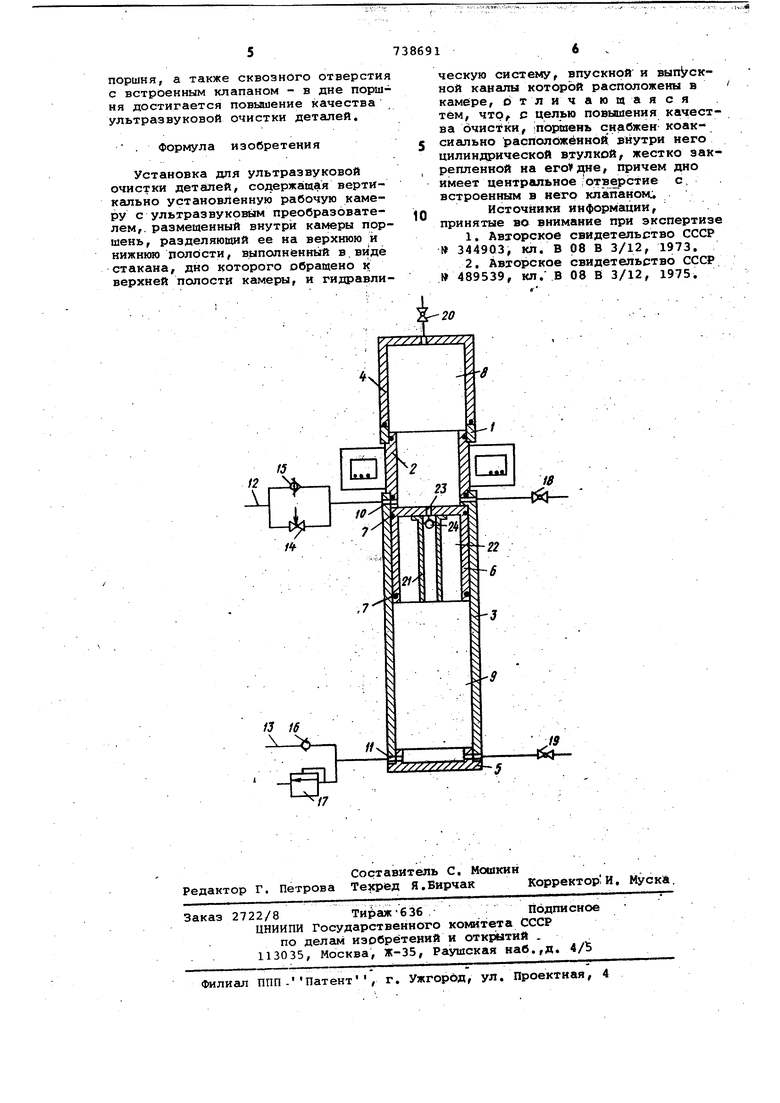

На чертеже изображена рабочая камера предлагаемой установки.

Рабочая камера 1 образована ультразвуковым кольцевым преобразователем 2, цилиндром .3 и крышками 4 и 5, Внутри камеры, расположен поршень 6 с манжетами 7,- разделяющий камеру на верхнюю 8 и нижнюю 9 полости.Поршень б выполнен в виде стакана,дно которого обращено к верхней полости 8.камеры. Каналы 10 и 11 рабочая камера 1 соединена с гидравлической системой подачи моющей жидкости (на чертеже не показана) посредством /. трубопроводов 12 .и 13, из которых трубопровод 12 снабжен регулировочным вентилем 14 и обратным клапаном 15, а .трубопровод 13. - обратным, клапаном 16. Кроме того, рабочая камера 1 соединена с гидравлической системой посредством трубопроводо|В с регулировочным клапаном 17 и кранами 18 и 19, а с атмосферой - посредством трубопровода с краном 20, соединенного с верхней полостью 8. Поршень 6 снабжен коаксиально расположенной внутри него цилиндрической втулкой 21, жестко закрепленной на его дне, благодаря 4eiviy внутри поршня б образуется кольцевая, возл:л11ная полость 22. Кроме того, в дне поршня б выполнено цилиндрическое отверстие 23, в которое встроен обратный 1 лапан 24,

Работает установка следующим образом. :. - ,

Деталь, подлежащую ультразвуковой очистке, закрепляют на верхней части поршня 6, закрывают крышку 4 и через трубопровод 12 регулировочный вентиль 14 и канал 10 в рабочую камеру 1 подают моющую жидкость, .предварительно открыв вентиль 20. Моюшая жидкость заполняет верхнюю полость 8 камеры 1,после чего кран 20 закрываю иподают Питание на ультразвуковой..преобразователь 2. Давление жидкости, поступающе.й в верхнюю часть камеры 1, растет и, при достижении рабочего давления, УШТй ЧЕийа: kbtopioro рёгулируетсй кла-|паном17,.начинается медленное рабочее перемещение поршня 6 вниз до упора в крышку 5, при котором жид- кость из нижней полости 9 сливается через регулировочный клапан 17,, При этом давление воздуха в кольцевой полости 22 соответствует рабочему давлению жидкости нижней полости 9 камеры 1. При перемещении поршня 6 вниз через центральное отверстие 23 обратный клапан 24 и регулировочный клапан 17 происходит прокачка моющей жидкости, что способствует повышению качества очистки. При рабочем перемещении поршня 6 .давление воздуха в кольцевой полости 23 будет изменяться в соответствии с законами реального газа, что также будет способствовать повышению качества очистки, так как позволит вО всех точках рабочего объема создать более близкое к оптимальному соотношение между статическим и звуковым давлениями, из которых последнее неодинаково в различных точках объема.

После окончания рабочего перемещения при приходе поршня б в нижнее положение происходит переключение гидравлической системы и жид- . кость начинает поступать в нижнюю полость 9 камеры 1 через трубопро-вод 13, обратный клапан 16 и канал 11, а через канал 10, регулировоч-;

ный вентиль 14-и трубопровод 12 происходит слив жидкости из верхней полости 8. Давление в верхней полости 8 падает, а сжатыйвоздух, в кольцевой полости 23 разжимается, воздействует на поршень б и ускоренно возвращает его вверх в исходное положение до упора в излучающую пластину ультразвукового преобразователя 2. Ускоренному возврату поршня 6 в исходное положение способствует быстрое вытеснение жидкости из верхней полости 8 камеры 1, происходящее благодаря открытию обратного клапана 15, увеличивающему сечение сливного трубопровода. При приходе б в верхнее положение Отключается питание ультразвукового преобразователя 2. Открывают, краны 18 и 20, сливаютжидкость из верхг ней полости 8, открывают крышку 4, снимают очищенную деталь и устанавливают новую. При этом жидкость, поступающая, в нижнюю полость 9,сжимает воздух, находящийся в кольцевой полости 23 до рабочего давления

и через регулировочный клапан 17 сливается из камеры. После закрепления на верхней части поршня 6 новой детали закрывают крышку 4, производят вторичное переключение гидравлической системы и т.д. При не-, обходимости. полного слива жидкости, кроме кранов 18 и 20, открывают также кран 19 и обратный клапан 24.

В данной установке благодаря наличию воздушной полости в теле

поршня, а также сквозного отверстия с встроенным клапаном - в дне поршня достигается повышение качества ультразвуковой очистки деталей.

. Формула изобретения

Установка для ультразвуковой очистки деталей, содержащая вертикально установленную рабочую камеру с ультразвуковым преобразователем,, размешенный внутри камеры поршень, разделяющий ее на верхнюю и нижнюю полости, выполненный в виде стакана, дно которого обращено к верхней полости камеры, и гидравлическую систему, впускной и вып скной каналы которой расположены в камере, отличающаяся тем, чтр с целью повьшения качества , поргаень снабжен коаксиально расположённой внутри него цилиндрической втулкой, жестко закрепленной на , причем дно имеет центральное отверстие с, встроенным в него клапаном:. Источники информгщии,

0 принятые во внимание при экспертизе

Авторы

Даты

1980-06-05—Публикация

1976-05-05—Подача