(54) УСТАНОВКА ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для ультразвуковой обработки деталей | 1973 |

|

SU489539A1 |

| Установка для ультразвуковой очистки деталей | 1976 |

|

SU738691A1 |

| Установка для очистки деталей | 1976 |

|

SU856597A1 |

| Установка для отделочной обработки деталей | 1981 |

|

SU1007940A1 |

| ПАКЕР-ПРОБКА И МОНТАЖНЫЙ ИНСТРУМЕНТ ДЛЯ ПОСАДКИ ЕГО В СКВАЖИНЕ (ВАРИАНТЫ) | 2013 |

|

RU2537713C2 |

| ПНЕВМОГИДРАВЛИЧЕСКИЙ ПОРШНЕВОЙ АККУМУЛЯТОР МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2006 |

|

RU2330190C1 |

| Прибор для определения содержания газа в исследуемом веществе | 1976 |

|

SU684401A1 |

| Пневмогидравлический привод | 1979 |

|

SU989170A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОПЕРФОРАЦИИ СКВАЖИНЫ | 1993 |

|

RU2042796C1 |

| ГИДРОДИНАМИЧЕСКИЙ ПУЛЬСАТОР | 2010 |

|

RU2446269C1 |

1

Изобретение относится к ультразвковой обработке в жидкостях под избыточным давлением, преимущественно в тех случаях, когда размеры излучаклцих поверхностей ультразвуковых преобразователей меньше размеров oбpaбaтывae йлx деталей.

По основному авт. св. № 489539, известна установка для ультразвуковой обработки деталей под избыточным давлением, содержащая рабочую камеру, ультразвуковой преобразователь с уступами, на котором размещаются обрабатываемые детали, гидравлическую систему, впускной и выпускной каналы, один из которых расположен по ходу движения поршня

Недостатком установки является нкая интенсивность процесса ультразвуковой обработки.

Цель изобретения - итенсификация процесса обработки.

Цель достигается тем, что поршень снабжен воздушной емкостью, имеющей выход в нижнюю полость каМеры, что позволяет использовать импульсы давления, возникающие в рабочей жидкости,для придания перемещению деталей импульсного характера.

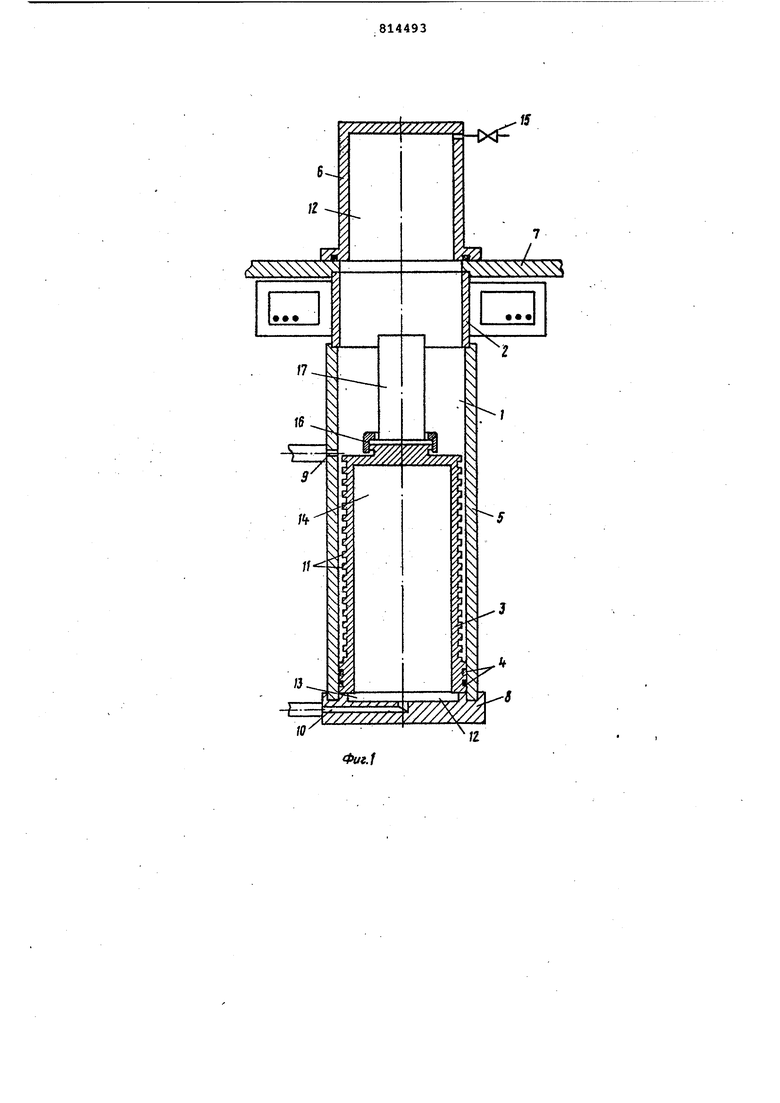

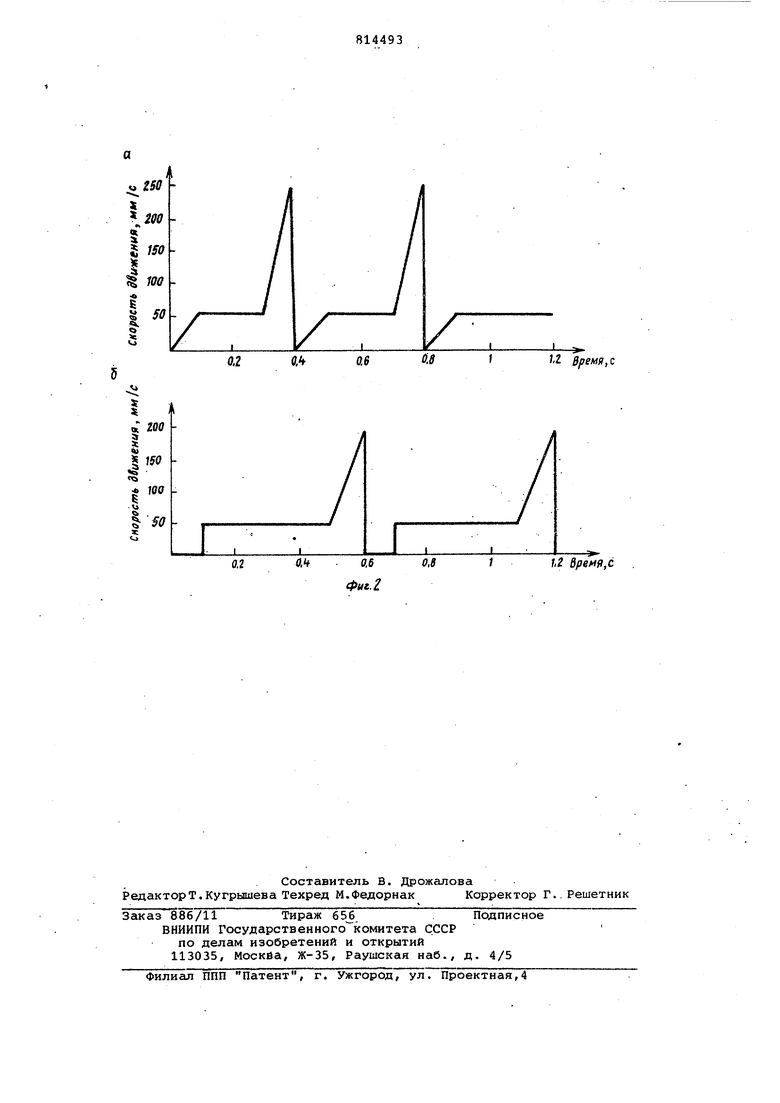

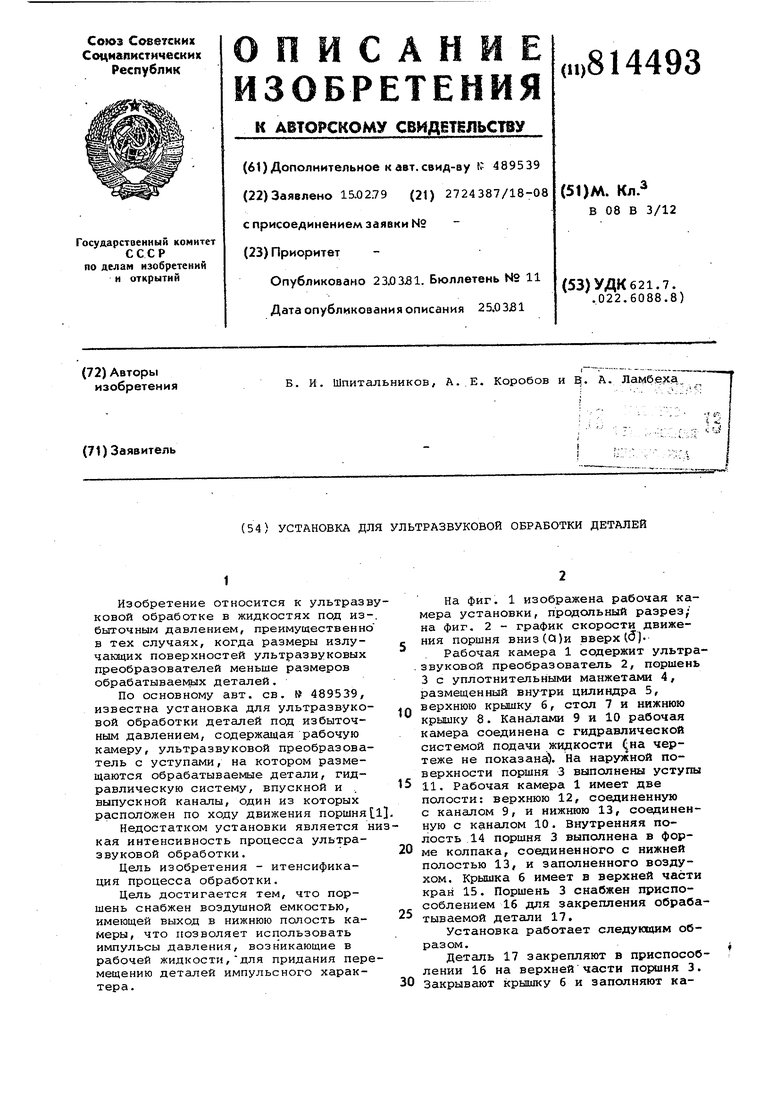

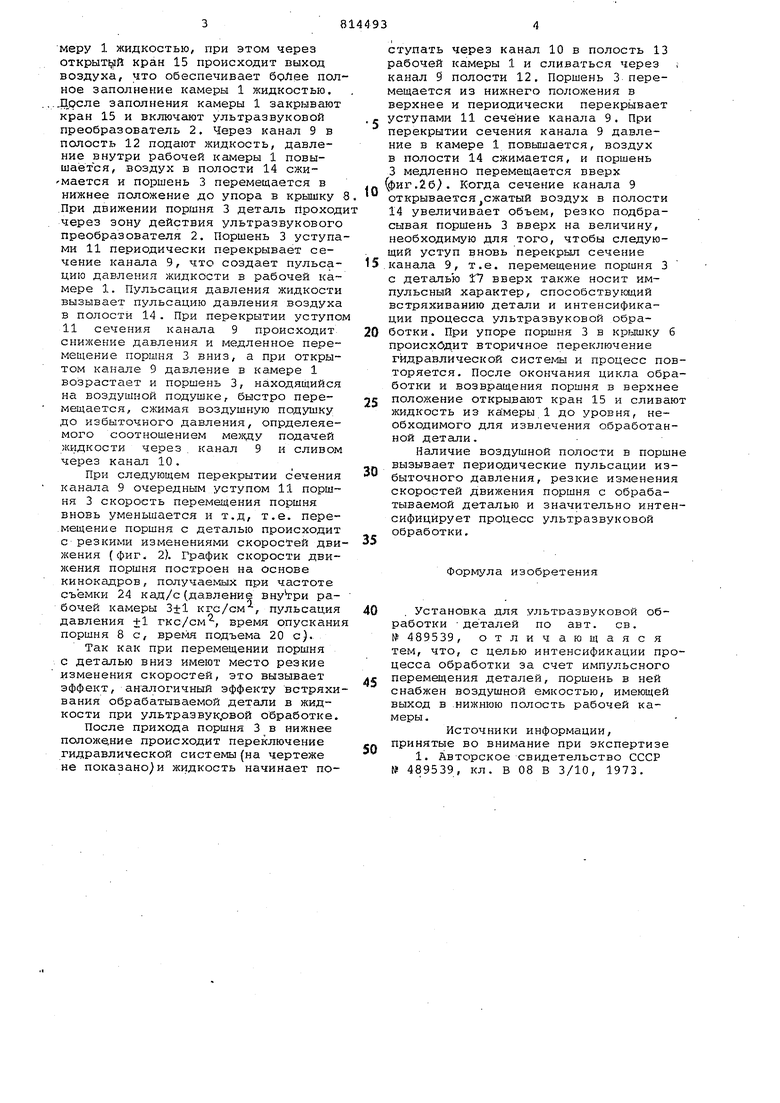

На фиг. 1 изображена рабочая камера установки, продольный разрез; на фиг. 2 - график скорости движения поршня вниз(а)и вверх l5).

Рабочая камера 1 содержит ультразвуковой преобразователь 2, поршень 3 с уплотнительными манжетами 4, размещенный внутри цилиндра 5, верхнюю крышку 6, стал 7 и нижнюю

0 крышку 8. Каналами 9 и 10 рабочая камера соединена с гидравлической системой подачи жидкости Сна чертеже не показана). На наружной поверхности поршня 3 выполнены уступы

5 11. Рабочая камера 1 имеет две полости: верхнюю 12, соединенную с каналом 9, и нижнюю 13, соединенную с каналом 10. Внутренняя полость 14 поршня 3 выполнена в фор0ме колпака, соединенного с нижней полостью 13, и заполненного воздухом. Крышка 6 имеет в верхней части кран 15. Поршень 3 снабжен приспособлением 16 для закрепления обрабатываемой детали 17.

Установка работает следующим образом.

Деталь 17 закрепляют в приспособлении 16 на верхней части поршня 3. 0 Закрывают крышку 6 и заполняют камеру 1 жидкостью, при этом через открытый кран 15 происходит выход воздуха, что обеспечивает более пол нов заполнение камеры 1 жидкостью. После заполнения камеры 1 закрывают кран 15 и включают ультразвуковой преобразователь 2. Через канал 9 в полость 12 подают жидкость, давление внутри рабочей камеры 1 повышаётся, воздух в полости 14 сжимается и поршень 3 перемещается в нижнее положение до упора в крышку 8. При движении поршня 3 деталь Проходит через зону действия ультразвукового преобразователя 2. Поршень 3 уступами 11 периодически перекрывает сечение канала 9, что создает пульсацию давления жидкости в рабочей камере 1. Пульсация давления жидкости вызывает пульсацию давления воздуха в полости 14. При перекрытии уступом 11 сечения канала 9 происходит снижение давления и медленное перемещение поршня 3 вниз, а при открытом канале 9 давление в камере 1 возрастает и поршень 3, находящийся на воздушной подушке, быстро перемещается, сжимая воздушную подушку до избыточного давления, опрделеяемого соотношением между подачей жидкости через , канал 9 и сливом через канал 10.

При следующем перекрытии сечения канала 9 очередным уступом 11 поршня 3 скорость перемещения поршня вновь уменьшается и т.д, т.е. пере.мещение поршня с деталью происходит с резкими изменениями скоростей движения (фиг. 2). График скорости двимсения поршня построен на основе кинокадров, получаемых при частоте съёмки 24 кад/с (давление рабочей камеры 3+1 кгс/см , пульсация давления +1 гкс/см, время опускания поршня 8 с, время подъема 20 с).

Так как при перемещении поршня с деталью вниз имеют место резкие изменения скоростей, это вызывает эффект, аналогичный эффекту встряхивания обрабатываемой детали в жидкости при ультразвук.овой обработке.

После прихода поршня 3 в нижнее положение происходит переключение гидравлической системы{на чертеже не показано)и жидкость начинает поступать через канал 10 в полость 13 рабочей камеры 1 и сливаться через канал S полости 12, Поршень 3 перемещается из нижнего положения в верхнее и периодически перекрывает уступами 11 сечение канала 9, При перекрытии сечения канала 9 давление в камере 1 повышается, воздух в полости 14 сжимается, и поршень 3 медленно перемещается вверх (фиг,2б). Когда сечение канала 9 открывается,сжатый воздух в полости 14 увеличивает объем, резко подбрасывая поршень 3 вверх на величину, необходимую для того, чтобы следующий уступ вновь перекрыл сечение .канала 9, т.е. перемещение поршня 3 с деталью ±7 вверх также носит импульсный характер, способствующий встряхиванию детали и интенсификации процесса ультразвуковой обработки . При упоре поршня 3 в крглику б происходит вторичное переключение гидравлической системы и процесс повторяется. После окончания цикла обработки и возвращения поршня в верхнее положение открывают кран 15 и сливаю жидкость из камеры 1 до уровня, необходимого для извлечения о.бработанной детали.

Наличие воздушной полости в поршн вызывает периодические пульсации избыточного давления, резкие изменения скоростей движения поршня с обрабатываемой деталью и значительно интенсифицирует процесс ультразвуковой обработки.

Формула изобретения

Установ.ка для ультразвуковой обработки -деталей по авт. св. №489539, отличающаяся тем, что, с целью интенсификации прцесса обработки за счет импульсного перемещения деталей, поршень в ней снабжен воздушной емкостью, имеющей выход в .нижнюю полость рабочей камеры .

Источники информации, принятые во внимание при экспертизе

« 250

I

т

I т

т I fo

о

2

I § 2

JW I

V

I f

X

tj

0.2ОМ0.60,81

1,2 Время,с

Фнг.2

Авторы

Даты

1981-03-23—Публикация

1979-02-15—Подача