Изобретение относится к сталеплавильному или доменному производству черной металлур гии. Подача в сталеплавильный агрегат (конвертер, мартеновскую или двухванную печь) жидкого чугуна для наиболее эффективного проведения технологии передела в сталь должна производиться таким образом, чтобы исклю чить попадание примесей шлака в сталеплавильный агрегат. Известно устройство для удаления шлака с поверхности расплавленного металла при помощи механического устройства с использованием врашаюшейся крыльчатки 1 . Удаление шлака с поверхности расплавленног металларсушествляется погружением врашающейся крыльчатки в расплавленный металл, ко торая, вызывая вращение плавающего шлака, удаляет его за счет подъема уровня шлака в ковше. Однако известное устройство имеет недостат точно высокую производительность, что обусловлено необходимостью дополнительных операций по наклону ковша для сливания шлака. При этом шлак будет переливаться непосредственно ПО стенкам ковша из-за инерционности вращения массы шлака, что приведет к загрязнению подъездных путей и ведет к ухудшению условий обслуживания. Известен способ удаления жидкого шлака с поверхности жидкого металла, который заключается в следующем. Расплавленный металл выпускается во вращающийся ковш. Чтобы поднять уровень металла в ковше, в него опускается пробка. Возле вращающегося ковша установлены две приемные шлаковни с крышками, установленными под углом к вращающемуся ковшу. Во время вращения ковша под действием центробежных сил шлак выбрасывается из ковша и попадает в шлаковни. За счет изменения глубины опус.кания пробки и скорости вращения ковша можно добиться полного и эффективного удаления шлака с поверхности металла 12. Однако вращение с переменной скоростью чугуновозных ковщей с емкостью 80-140 т, используемых в черной металлургии, является технически сложной задачей. Кроме того, для

преодоления инерции чугуновозных ковшей указанной массы потребуётсй бпрёделеНйое подготбвитедьнЬ-вспомогательное время, не используемое для процессов, в связи с чем производительность установки не будет достаточно высокой.

При удалении шлака по известному способу возможны потери металла.

Наиболее близким к предлагаемому по техническому решению и достигаемому положительному эффекту ;является устройстве для удаления шлака с поверхности металла в ковше, содержащее пробку для вь1Теснения металла и шлака, механизм подъема и опускания пробки и механизм для удаления вытесненного пробкой шлака, выполненный в виде скребка 3.

В пробке устройства выполнена щель. При погружении пробки в расплав, находяшийся в ковше, происходит вытеснение металла из ковша и его уровень в ковше повышается. Находяшийся на поверхности расплава шлак собирается в щеЛи пробки и скачивается оттуда скребком.

Однако скачивание шлака скребком, обес-- Йечивая полное удаление шлака с поверхности металла, не обеспечивает необходимой производительности.

Целью изобретёйИя явлйется повьпиение производительности устройства и сокращение потерь металла со шлаком, при обеспечении полно1гб удаления uuiaKS с поверЖбстй металла.

Постачле1шая цель достигается тем, что устройство, включающее пробку, механизм ее подъема, снабжено отворотными трубами с соплами на их концах. Каждая отворотная труба имеет также упо|)ь1 для: nempfofiftH cowia отно ШЩБШ рбвня ШёЙГ pi y№3reHM -ТШтака из ковша.

Через сопла отворотных труб подают газ, активный по отношению к чугуну, например сжатый воздух, с энергией, достаточной для сдувТйрасгаыления шлака. ---

При попадании под струю сжатого воздуха жидкого чугуна проходят реакции окисления примесей чугуна, вследствие чего характер распыляемого факеЛа Шй ёняё ея,чтб явл;я 6тся сигналойпоЛноть1 удаления ишака с поверхности жидкого металла.

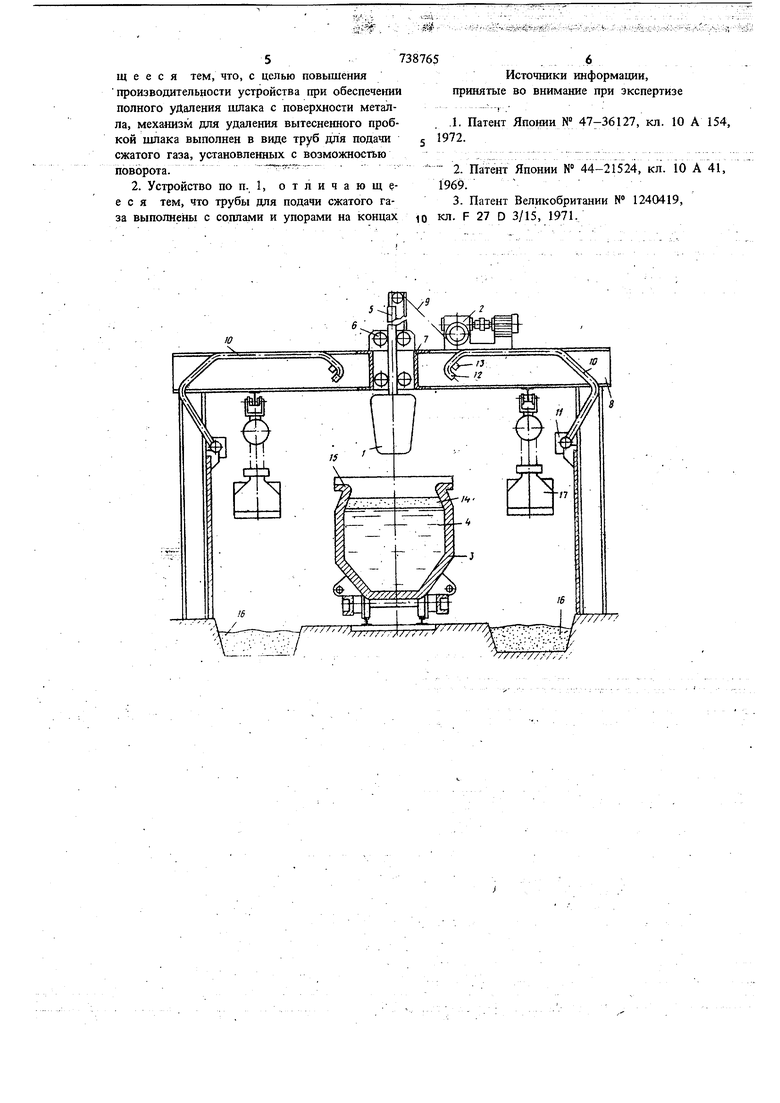

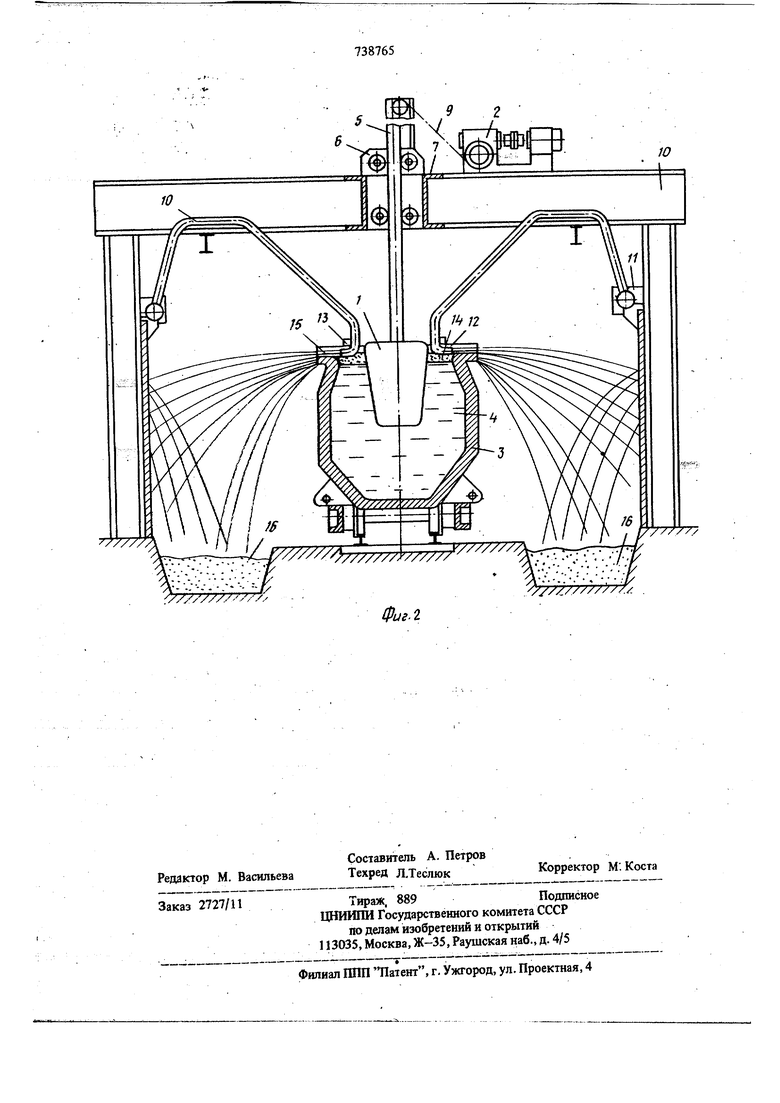

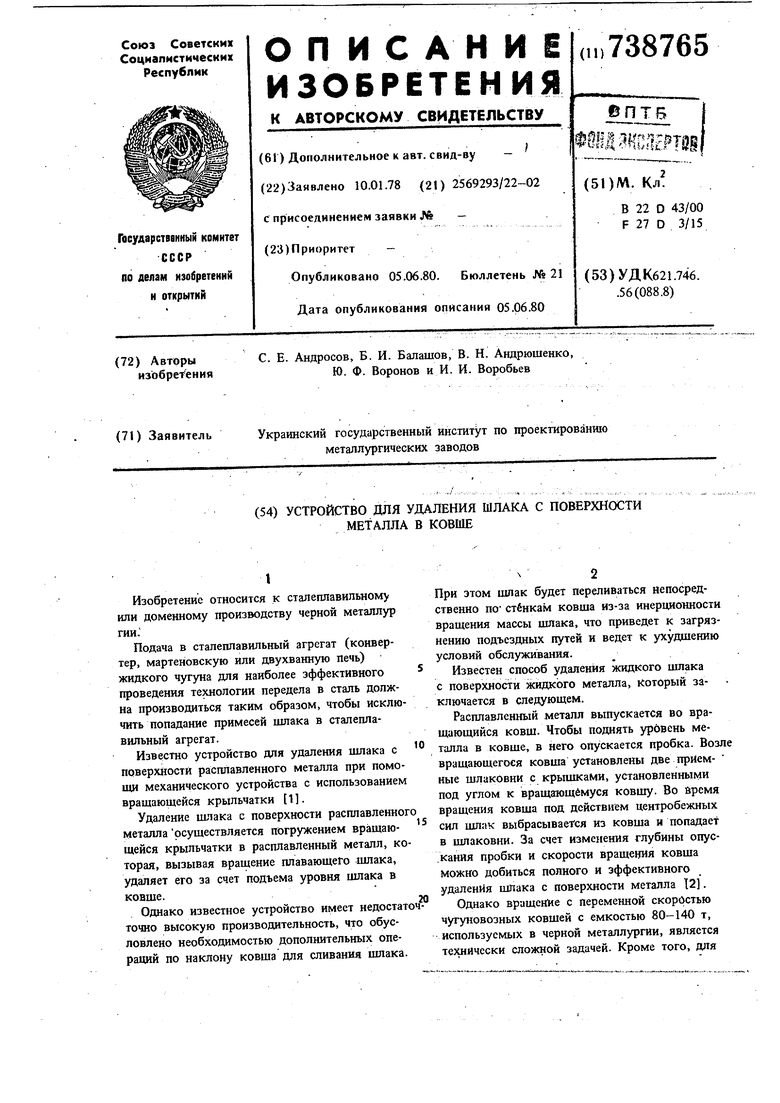

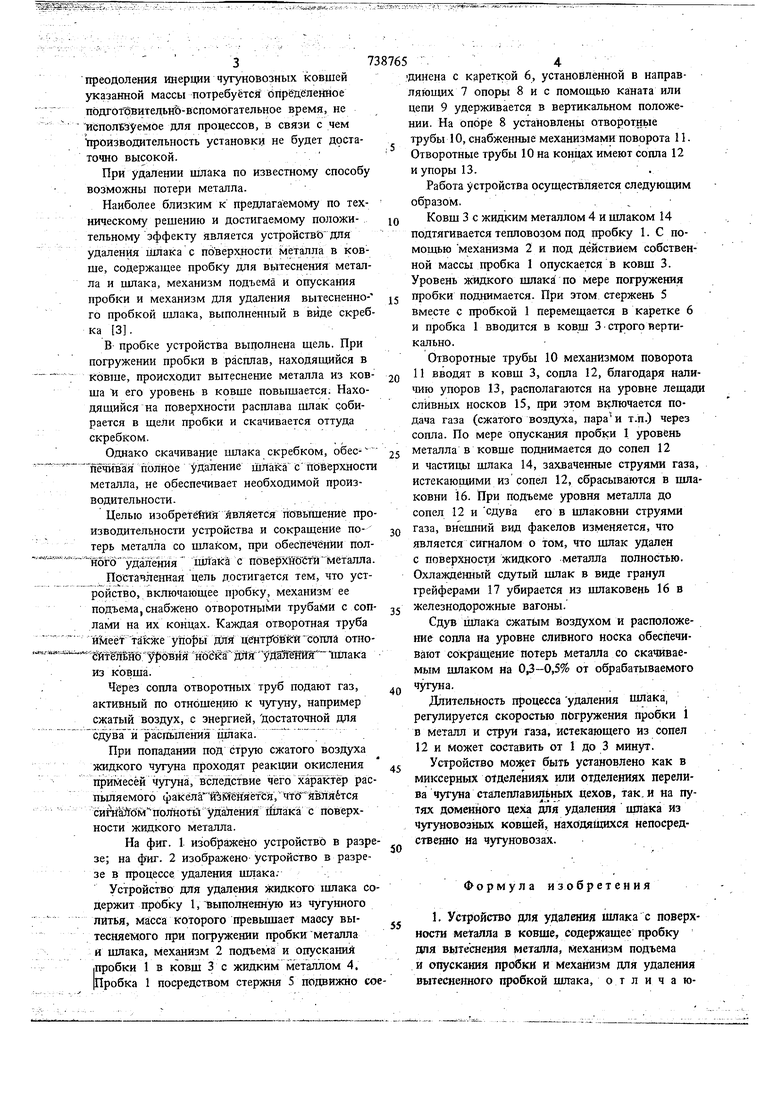

На фиг. 1 изображено устройство в разрезе; на фиг. 2 изображено устройство в разрезе в процессе удаления шлака;

УстройстВо для удаления экидкого шлака содержит пробку 1,выполненную из чугунного литья, масса которого превьпиает массу вытесняемого при погружении пробки металла и шлака, механизм 2 подъема и опускания |Пробки 1 в ковш 3 с жидким металлом 4. Пробка 1 посредством стержня 5 подвижно соединена с кареткой 6, установленной в направляющих 7 опоры 8 и с помощью каната или цепи 9 удерживается в вертикальном положении. На опоре 8 установлены отворотнь1е трубы 10, снабженные механизмами поворота 11. Отворотные трубы 10 на концах имеют сопла 12 и упоры 13.

Работа устройства осуществляется следующим образом,,

Q Ковш 3 с жидким металлом 4 и шлаком 14 подтягивается тепловозом под пробку 1. С помощью механизма 2 и под действием собственной массы пробка 1 опускается в ковш 3. Уровень жидкого шлака по мере погружения

5 пробки поднимается. При этом стержень 5 вместе с пробкой 1 перемещается в каретке 6 и пробка 1 вводится в ковш 3 строго вертикально.

Отворотные трубы 10 механизмом поворота

Q 11 вводят в ковш 3, сопла 12, благодаря наличию упоров 13, располагаются на уровне лещади сливных носков 15, при этом включается подача газа (сжатого воздуха, пара и т.п.) через сопла. По мере опускания пробки 1 уровень

5 металла в ковше поднимается до сопеп 12 и частицы шлака 14, захваченные струями газа, истекающими из сопел 12, сбрасываются в шлаковни 16. При подъеме уровня металла до сопел 12 и сдува его в шлаковни струями

0 газа, внешний вид факелов изменяется, что является сигналом о том, что шлак удален с поверхностей жидкого металла полностью. Охлажденный сдутый шлак в виде гранул грейферами 17 убирается из шлаковень 16 в

5 железнодорожные вагоны.

Сдув шЛака сжатым воздухом и расположение сопла на уровне сливного носка обеспечивают сокращение потерь металла со скачиваемым шлаком на ,5% от обрабатываемого

0 чугуна.

Длительность процесса удаления шлака, регулируется скоростью погружения пробки 1 в металл и струи газа, истекающего из сопел 12 и может составить от 1 до 3 минут.

j Устройство может быть установлено как в миксерных о делениях или отделениях перелива чугуна сталеплавильньк цехов, так. и на путях доменного цеха для удаления щлака из чугуновозных ковшей, находяЦщхся непосредственно на чугуновозах.

Формула изобретения

1. Устройство для удаления шлака с поверхности металла в ковше, содержащее пробку для вьпеснения металла, механизм подъема и опускания пробки и мехаиизм для удаления вытесненного пробкой шлака, отличаюЩ е е с я тем, что, с целью повышения производительности устройства при обеспечении полного удаления шлака с поверхности металла, механизм для удаления вытесненного пробкой шлака выполнен в виде труб для подачи сжатого газа, установленных с возможностью поворота.-- r-rf- .2. Устройство по п. 1, отличающееся тем, что трубы для подачи сжатого газа выполне1ны с соплами и упорами на концах Источники информации, принятые во внимание при экспертизе . .1. Патент Яподаи № 47-36127, кл. 10 А 154, 1972. 2. Патент Японии № 44-2i524, кл. 10 А 41, 1969. 3. Патент Великобритании № 1240419, кл. F 27 D 3/15, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ШЛАКА С ПОВЕРХНОСТИ РАСПЛАВА | 1998 |

|

RU2133653C1 |

| Способ удаления шлака с поверхности жидкого чугуна | 1980 |

|

SU986930A1 |

| Способ десульфурации чугуна | 1979 |

|

SU806769A1 |

| Устройство для удаления шлака | 1979 |

|

SU806255A1 |

| Способ внепечной обработки чугуна | 1980 |

|

SU1073289A1 |

| Устройство для скачивания шлака | 1985 |

|

SU1315777A1 |

| КОНСТРУКЦИЯ КОЖУХА ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ МАЛОЙ ВМЕСТИМОСТИ | 2007 |

|

RU2373468C2 |

| Способ получения синтетическогочугуНА | 1979 |

|

SU808537A1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ В СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТАХ | 1997 |

|

RU2122587C1 |

| Способ подготовки металлической шихты для выплавки стали | 1983 |

|

SU1134607A1 |

Авторы

Даты

1980-06-05—Публикация

1978-01-10—Подача