Изобретение относится к металлургии и может быть использовано для удаления шлака с поверхности любого расплава (металла, окислов и др.), находящегося в емкости с открытой поверхностью - сталеплавильный ковш, тигель-ковш и особенно актуально при внепечной обработке металла. В этом случае при выпуске из печи металл не доливают до верхнего края ковша на 400 - 1000 мм. Образуется так называемый "свободный борт", заполняемый печным шлаком, который должен быть удален перед внепечной обработкой металла. Данный процесс удаления шлака при наличии "свободного борта" в емкости с расплавленным металлом является сложным и трудоемким процессом.

Известно устройство для удаления шлака с поверхности расплавленного металла, содержащее скребок, закрепленный на штанге, приводы продольного перемещения и поворота штанги в вертикальной и горизонтальной плоскостях. Удаление шлака в данном устройстве осуществляется скребком при наклоне ковша (патент N 2060865 РФ, B 22 D 43/00, заяв. 17.12.94, оп. 27.05.96, N 15)

Устройство имеет большие габариты и сложную дорогостоящую конструкцию, требует специальных площадей для размещения в цехе обычно вдали от сталеплавильных агрегатов, что в свою очередь ведет к остыванию шлака при транспортировке ковша и повышению трудоемкости удаления шлака.

Известно устройство для удаления шлака с поверхности расплавленного металла, содержащее элемент, погружаемый в расплав, который снабжен грузозахватным приспособлением и элементами контроля положения погружаемого элемента относительно поверхности металла. Элемент, погружаемый в металл, состоит из конусной юбки, герметично соединенной с горловиной и обечайкой, образующих шлаковую емкость, в которую по мере погружения элемента в ковш с расплавленным металлом переливается шлак через пазы, выполненные в верхней части обечайки. Глубина погружения контролируется путем подачи светового, звукового, электрического сигналов или визуально. После удаления шлака с поверхности расплава погружаемый элемент грузоподъемным механизмом выводят из ковша, шлак выгружают в шлакосборник (а.с. СССР N 1252041, B 22 D 43/00, F 27 D 3/15, заяв. 09.01.85, оп. 23.08.86, N 31).

Данная конструкция обладает существенными недостатками. Во-первых, элементы конструкции, будучи без водоохлаждаемой и огнеупорной защиты, оплавляясь, прихватываются друг к другу. Это значит, что при охлаждении шлака удаление его затруднено и, следовательно, можно говорить о конструкции единоразового пользования, что удорожает процесс.

Известно устройство для удаления шлака с поверхности металла в ковше, содержащее пробку для вытеснения металла, механизм подъема и опускания пробки и средство для подачи газа (а.с. N 738765 СССР, B 22 D 43/00, F 27 D 3/15, оп. 05.06.80, N 21). При погружении пробки в расплав, находящийся в ковше, происходит вытеснение металла из ковша, и его уровень в ковше повышается, частицы шлака, захваченные струями газа, истекающими из сопел средства для подачи газа, сбрасываются в шлаковни. Длительность процесса удаления шлака составляет 1 - 3 мин.

Недостатками устройства являются сложность конструкции, необходимость специальных площадей для размещения оборудования (механизм поворота, грейдеры, эстакада) в цехе и осуществления дополнительных строительных работ для выполнения шлаковых ям, а также трудоемкость очистки последних, так как невозможно полное удаление шлака из-за потери им жидкоподвижности. Устройство нельзя разместить рядом с плавильным агрегатом из-за его сложной конструкции и больших габаритов, поэтому удаление шлака начинается по прошествии 5-10 мин после выпуска из печи на путях передачи металла из одного цеха в другой или в миксерных отделениях, или отделениях перелива чугуна сталеплавильных цехов. При этом жидкотекучесть шлака резко падает и на его поверхности появляется корка к моменту начала работы механизма по удалению шлака. Полного удаления шлака с поверхности не происходит, так как затвердевший на поверхности шлак трудно удаляется струей газа. Так как отворотные трубы для подачи газа имеют фиксированные верхнее и нижнее положения, удаление шлака по окружности ковша затруднено и требуется дополнительная механическая очистка с поверхности металла после сдува шлака оставшихся твердых кусков.

Задачей, на решение которой направлено предлагаемое изобретение, является упрощение конструкции устройства, повышение его надежности и производительности, удешевление процесса удаления шлака, снижение его трудоемкости, полное удаление шлака с поверхности расплава.

Для решения поставленной задачи устройство для удаления шлака с поверхности расплава, содержащее погружаемый в расплав металлический элемент с цельной наружной поверхностью, снабженный грузозахватными приспособлениями, и средство для подачи газа, соединенное с газоподводящей трубой, согласно изобретению, снабжено средствами контроля глубины погружения в расплав металлического элемента, в нижней части которого выполнены отверстия, при этом средство для подачи газа выполнено в виде установленного внутри металлического элемента, коллектора, подсоединенного к отверстиям погружаемого металлического элемента, наружная поверхность которого имеет защитный слой, выполненный из огнеупорной обмазки, покрытой шлаком.

Защитный слой наружной поверхности погружаемого в расплав элемента предохраняет его от оплавления и в то же время защищает расплав от остывания при соприкосновении его с массивным металлическим телом во время вытеснения шлака. При этом постоянная разница температур массивной металлической отливки и расплавленного металла позволяет держать защитный слой в виде огнеупорной обмазки покрытой шлаком постоянным, т.е. происходит постоянное обновление защитного шлакового слоя во время каждого погружения в расплав устройства и тем самым достигается многоразовое использование устройства при повышении его надежности.

Упрощение конструкции устройства позволяет использовать его непосредственно у печи во время последних минут выпуска металла из печи или сразу после выпуска металла, когда шлак имеет максимальную жидкоподвижность, что облегчает его удаление и снижает трудоемкость процесса.

Отсутствие механизмов, требующих постоянного обслуживания, а также отсутствие необходимости в специальных дополнительных площадках по обслуживанию также удешевляет процесс.

Коллектор, размещенный внутри погружаемого в расплав элемента, соединенный с трубой, подводящей газ, и отверстиями в нижней части погружаемого в расплав элемента осуществляет барботаж расплава. Тем самым интенсифицируется процесс всплывания шлака и неметаллических включений. Кроме того, за счет газовых пузырьков и вспенивания расплава происходит интенсивное увеличение объема шлака и более быстрое и качественное его удаление через сливной носок ковша.

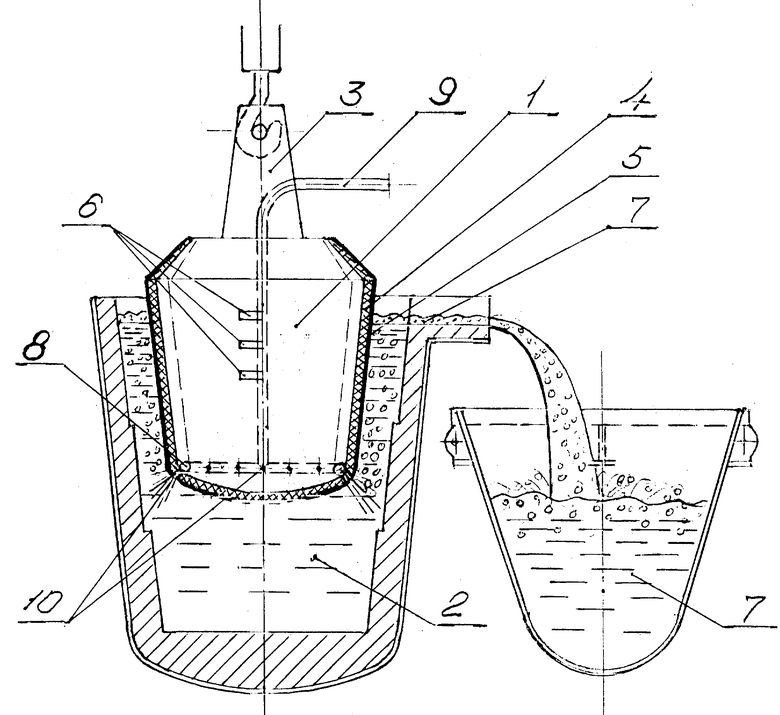

На чертеже представлено устройство, общий вид.

Устройство содержит элемент 1 погружаемый в расплав 2, выполненный в виде массивной металлической конструкции, снабженный грузозахватным приспособлением 3, с помощью которого устройство подвешивается на кране или другом подъемном механизме. В качестве металлической конструкции могут быть использованы специально изготовленные методом литья, сварки или механической обработки конструкции по форме близкие к форме металлургической емкости с расплавом, а также могут быть использованы отливки большого развеса, отработанные шлаковые чаши или литейные "козлы".

Наружная поверхность погружаемого в расплав элемента 1 имеет защитный слой, состоящий из огнеупорной обмазки 4 с нанесенным на нее шлаком 5. Огнеупорной обмазкой может служить, например, огнеупорная масса, применяемая для футеровки ковша или специальная масса, изготовленная из тугоплавких отходов производства.

Для осуществления покрытия за глубиной погружения в расплав 2 на поверхность элемента 1 мелом или известью нанесены метки 6, соответствующие требуемой глубине погружения, которая, в свою очередь, зависит от объема удаляемого шлака 7, который задается способом дальнейшей внепечной обработки расплавленного металла в ковше или другой емкости, а также состоянием степени износа футеровки ковша. Метки могут быть нанесены и другим способом. Внутри погружаемого в расплав элемента размещен барботажный механизм в виде коллектора 8, соединенного с подводящей трубой 9 и отверстиями 10, выполненными в нижней части погружаемого элемента 1.

При подготовке устройства к работе, на предварительно подготовленную наружную поверхность погружаемого элемента 1 известными методами наносят огнеупорную обмазку. Предварительная подготовка поверхности заключается в придании ей шероховатости для лучшего схватывания с огнеупорной обмазкой. После сушки поверхность ошлаковывается путем погружения в расплав металла со шлаком. На практике ошлаковывание поверхности происходит при первой операции погружения элемента 1 в расплав 2. Ввиду значительной разницы температур погружаемого элемента 1 и расплава 2 на поверхности элемента образуется гарнисаж, который предохраняет элемент от оплавления и служит бесконечно долго, обновляясь при каждом очередном погружении.

Толщину шлакового слоя 5 контролируют временем выдержки в расплаве погружаемого элемента.

Устройство работает следующим образом.

Трубу 9, посредством металлорукава, подсоединяют к трубе, подающей газ (на черт. не показаны). Затем за 1 - 5 мин. до выпуска металла из печи подают газ в трубу 9, который поступает в коллектор 8. В последние минуты выпуска металла из печи или сразу после выпуска металла, когда шлак имеет максимальную жидкоподвижность, погружаемый элемент 1 с помощью мостового литейного крана опускают в ковш с расплавом, на поверхности которого находится шлак. Опускание ведут до необходимой отметки 6 на поверхности элемента 1. По трубе 9 барботажного механизма подают любой неокислительный газ, который захватывает все неметаллические включения, в том числе частицы шлака и ускоряет их всплытие на поверхность.

Время погружения в ковш устройства для удаления шлака определяется техническими характеристиками используемого для этих целей подъемного крана или другого механизма и составляет не более 1 мин., как правило, 20 - 40 сек. Шлак 7, вытесненный из ковша через сливной носок переливается в шлаковую чашу, установленную под носком. С появлением на носке ковша первых порций металла дальнейшее погружение элемента 1 в расплав превращают, производят его подъем, прекращают подачу газа, отсоединяют подвод газа, производят транспортировку погружаемого элемента 1 к другому ковшу или к месту хранения.

Степень удаления шлака составляет 90 - 95% и более, практически до полной очистки поверхности металла от шлака.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЛАВКИ ОКСИДНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2186740C2 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ШЛАКА С ПОВЕРХНОСТИ РАСПЛАВА | 2003 |

|

RU2316411C2 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2344179C2 |

| Способ подготовки металлической шихты для выплавки стали | 1983 |

|

SU1134607A1 |

| ПЕРЕДВИЖНОЙ МОДУЛЬ ДЛЯ КОМПЛЕКСНОЙ ОБРАБОТКИ МЕТАЛЛА В КОВШЕ | 2003 |

|

RU2370547C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПОСЛЕДУЮЩЕЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ В ЗАГОТОВКУ МАЛОГО СЕЧЕНИЯ | 2011 |

|

RU2460807C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ЖИДКОЙ ВАННЕ | 1990 |

|

RU2051180C1 |

| СПОСОБ ВЫПЛАВКИ, РАСКИСЛЕНИЯ, ЛЕГИРОВАНИЯ И ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2405046C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ КОРДОВОГО КАЧЕСТВА | 2004 |

|

RU2269579C1 |

Изобретение относится к металлургии, может быть использовано для удаления шлака с поверхности любого расплава, находящегося в емкости с открытой поверхностью - сталеплавильный ковш, тигель-ковш, и особенно актуально при внепечной обработке металла. Устройство содержит погружаемый в расплав элемент, выполненный в виде металлической конструкции с цельной наружной поверхностью, покрытой защитным слоем. Внутри погружаемого в расплав элемента размещен коллектор, соединенный с подводящей трубой и отверстиями, выполненными в нижней части погружаемого в расплав элемента. Погружаемый в расплав элемент снабжен грузозахватным приспособлением и элементами контроля глубины погружения в расплав. Технический результат - упрощение конструкции устройства, повышение его надежности, удешевление процесса, снижение его трудоемкости, полное удаление шлака с поверхности металла. 1 з.п. ф-лы, 1 ил.

| Устройство для удаления шлака с поверхности металла в ковше | 1978 |

|

SU738765A1 |

| Устройство для предотвращенияпОпАдАНия шлАКА из KOHBEPTOPAB СТАлЕРАзлиВОчНый КОВш | 1979 |

|

SU812831A1 |

| А. И. РЫБКИН, А. Д. Белинский, А. В. Губенко и П. В. Рой | 0 |

|

SU255308A1 |

| 1968 |

|

SU431233A1 | |

| Устройство для удаления шлака с расплавленного металла из металлургической емкости | 1977 |

|

SU718685A1 |

| Устройство для удаления шлака с поверхности расплавленного металла | 1985 |

|

SU1252041A1 |

| Устройство для удаления окислов с поверхности расплава | 1989 |

|

SU1719855A1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ШЛАКА ИЗ РАЗЛИВОЧНОГО КОВША | 1994 |

|

RU2060865C1 |

| Штамп для закрытой объемной штамповки | 1985 |

|

SU1230737A1 |

| Зубчатая передача | 1987 |

|

SU1490355A1 |

| Способ сравнительной энергетической оценки почвообрабатывающих рабочих органов и устройство для его осуществления | 1988 |

|

SU1512501A1 |

| СПОСОБЫ ПРОИЗВОДСТВА НЕФТЕПРОМЫСЛОВЫХ РАЗЛАГАЕМЫХ СПЛАВОВ И СООТВЕТСТВУЮЩИХ ПРОДУКТОВ | 2009 |

|

RU2501873C2 |

| US 5360204 A, 01.11.94 | |||

| EP 0626549 A1, 18.05.94 | |||

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

Авторы

Даты

1999-07-27—Публикация

1998-02-03—Подача