(54) МЕТАЛЛОРЕЖУЩИЙ СТАНОК

1

Изобретение относится к станкостроению.

Известен станок, содержащий герметическую рабочую камеру, в которой помешены обрабатываемое изделие и режущий инструмент, поворотный инструментальный стол, смонтированный в корпусе поперечного суппорта, перемещаемого в вертикальном направлении по призматическим направляющим станины, и шпиндельную бабку, установленную с возможностью установочных поперечных перемещений на ползуне, перемещаемом по горизонтальным направляющим станины. Причем передняя опора шпинделя смонтирована в консоли, входящей -в рабочую камеру, а направляющие под ползун выполнены по всей длине станины, чем достигается увеличение жесткости системы СПИД Щ.

В этом станке обработка наружных и внутренних цилиндрических поверхностей осуществляется продольным перемещением щпиндельной бабки, обработка торцовых поверхностей - перемещением попд-

речного суппорта в рс-:чэгикалыюм направ- лонпп или перемещении розцопых салазок-, а точение сферических поверхностей - поворотом стола, несущего резцовые салазки. Установка резца на диаметр обрабатываемой пилнндрической поверхности производится дополнительным перемещением резцовых салазок, размещенных в камере и снабженных автономным приводом их перемещения. Размещение внутри рабочей

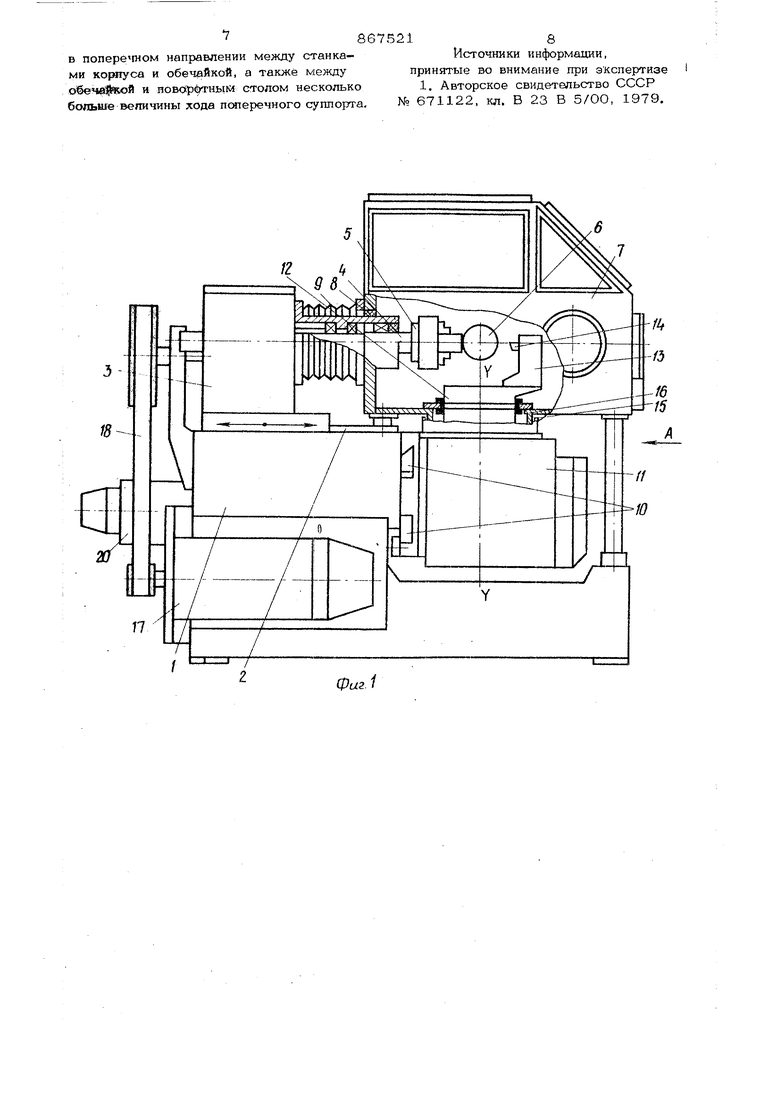

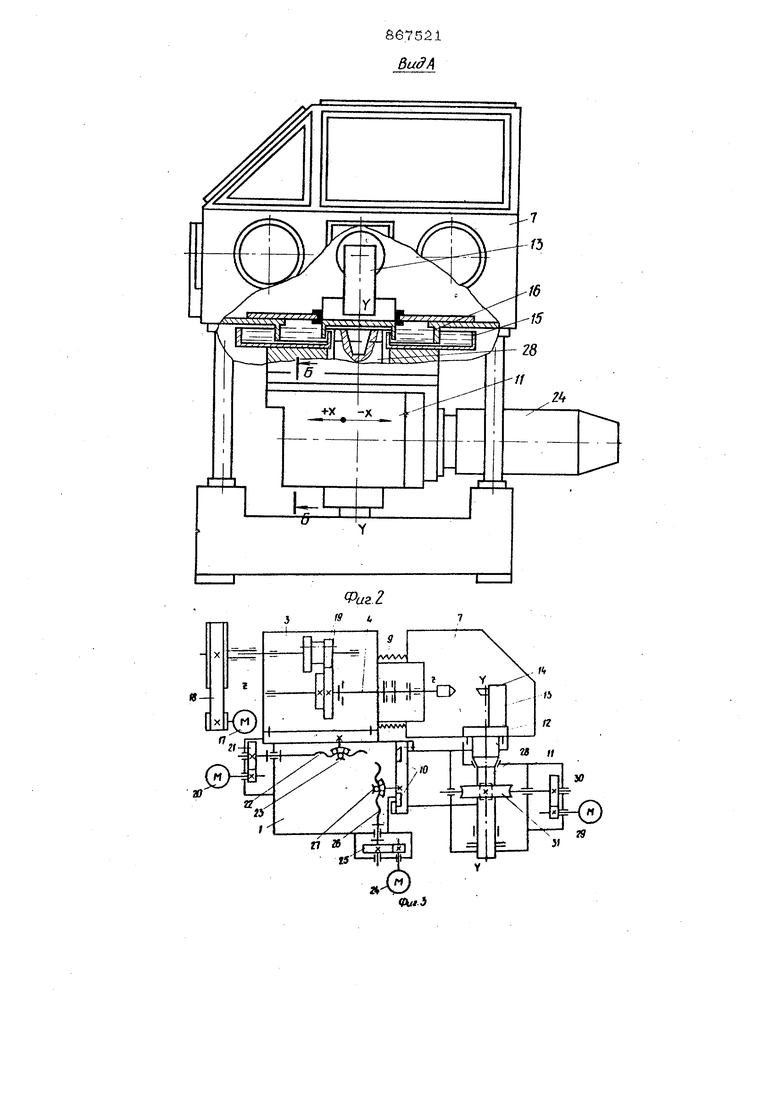

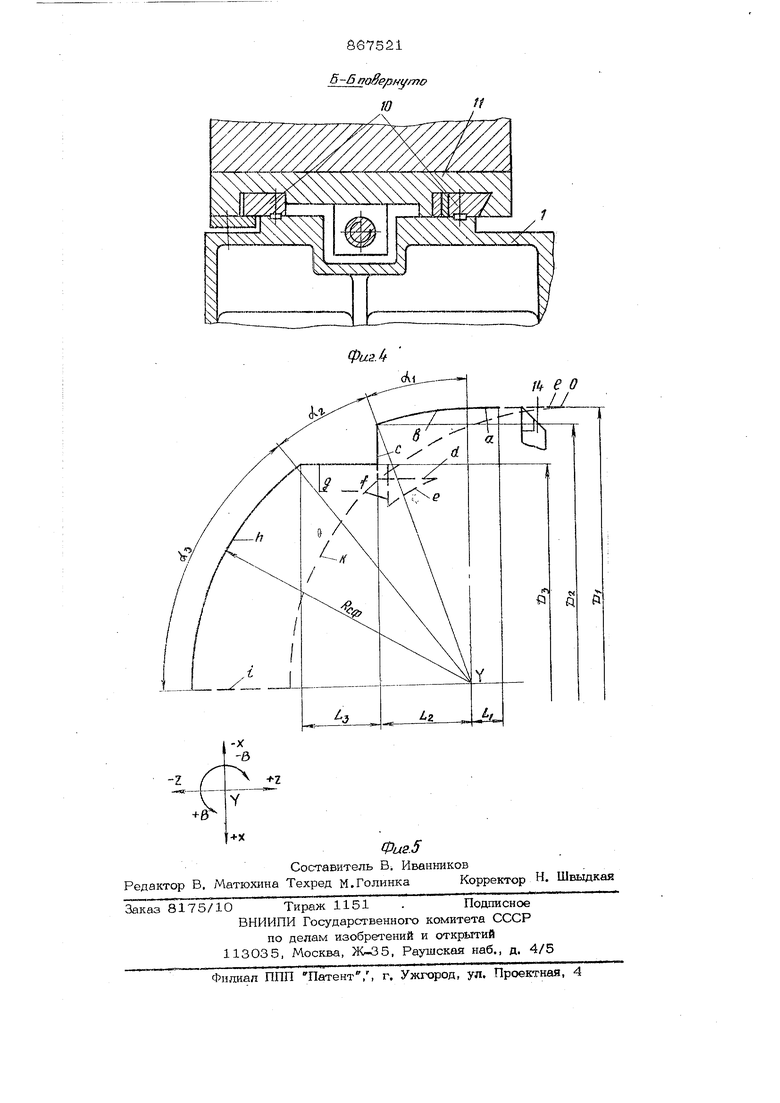

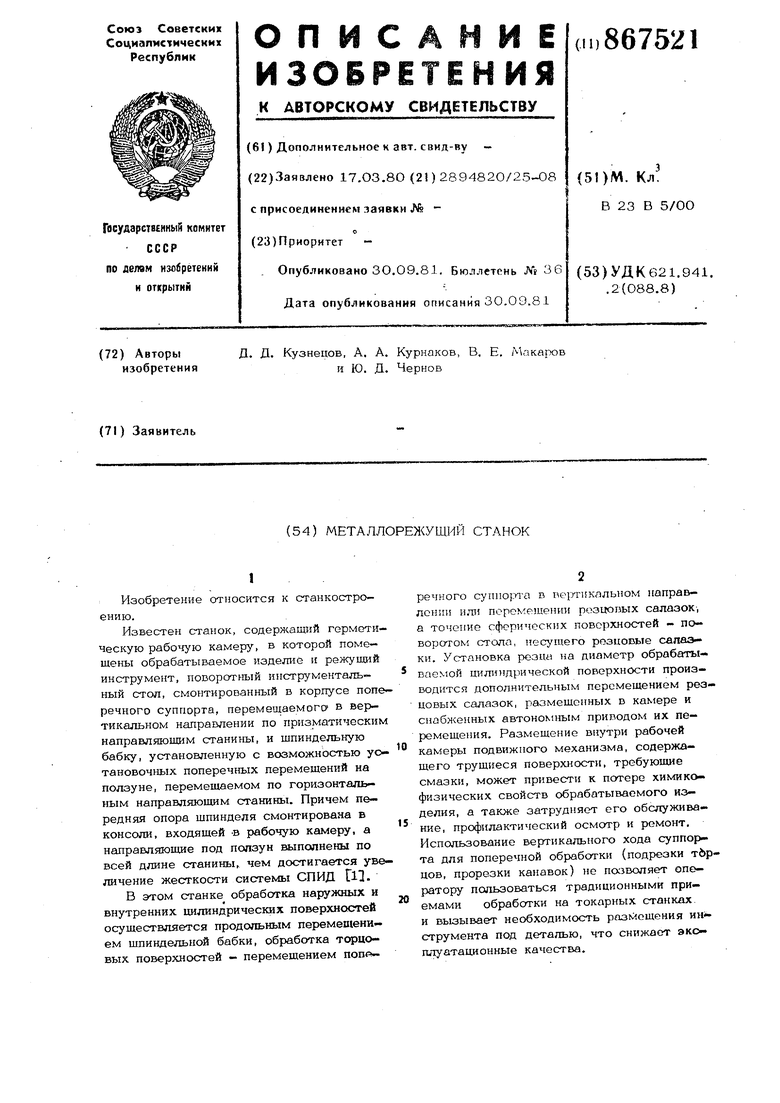

10 камеры подвижного механизма, содержащего трущиеся поверхности, требующие смазки, может привести к потере химикофизических свойств обрабатываемого изделия, а также затрудняет его обслужива15ние, профилактический осмотр и ремонт. Использование вертикального хода суппорта для поперечной обработки (подрезки тбрдов, прорезки канавок) не позволяет оператору пользоваться традиционными при20емами обработки на токарных станках и вызывает необходимость размещения инструмента под деталью, что снижает эксплуатационные качества. Цель изобретения - улучшение условий эксплуатации. Поставленная цель достигается тем, что поперечный суппорт установлен на направляющих станины с возможностью перемещений в направлении, перпендикулярном вертикальной плоскости, в которой расположена ось шпинделя, а в рабочей камере для прохода поворотного стола вы полнено окно, ограниченное закрепленной на ней обечайкой, погруженной в уплотняющую жидкую среду, например манометрическую жидкость, которой заполнена ем кость, закрепленная на корпусе поперечного суппорта, причем зазоры в поперечном направлении между стенками емкости и обечайкой, а также между обечайкой и поворотным столом несколько болз: ше величины хода поперечного суппорта. На фиг. 1 изображен металлоре кущ1 Й станок с рабочей камерой, обший вид; на фиг, 2 - вид А на фиг, 1; на фиг. 3 кинематическая схема станка; на фиг. 4- разрез Б-Б на фиг. 2 (направляюшие под каретку); на фиг. 5 - схема обработки изделия со сферическим и цилиндрическим профилями. Металлоре 1сущий станок содержит станину 1, на которой в горизонтальной плос кости выполнены направляющие 2, tfa которых установлена с возможностью продольных перемещений шпиндельная бабка 3, имеющая шпиндель 4 с зажимным приспособлением 5, в котором устанавливается обрабатываемое изделие 6, помешенное внутри рабочей камеры 7. Изолирование внутренней полости камеры от внешней среды в стыке со шпиндельной бабкой осу ществляется уплотнением 8 и силт фоном 9. На вертикальной плоскости станины 1 выполнены направляющие 10, по которым в направлении, перпендикулярном вертикал ной плоскости, в которой лежит ось шпинделя 4, перемещается поперечный суппорт 11, несущий поворотный инструментальг- ный стол 12с резцедержателем 13 и резцом 14. Изолирование внутренней полости камеры 7 от внешней среды в стыке с суппортом осуществляется бескон. тактным жидкост Пз1м уплотнением, емкост 15 которого закреплена на корпусе суппорта 11 и заполнена уплотняющей средой, например манометрической жидкостью В среду погружена обечайка 16, закреп-. ленная на рабочей камере 7. Причем размеры емкости и обечайки по координате X таковы , что обеспечивают беспрепятственное поперечное перемещение cjjnnopTa 11 в пределах максимально необходимого хода, 1ля обеспечения возможности автоматического управления станком, в том числе от системы шслового программного управления, все его исполнительные органы имеют автономные приводы. Шпиндель 4 получает вращение от приводного двигателя 17 через ременную передачу 18 и зубчатую передачу 19. В силу того, тго шпиндельная бабка 3 имеет осевое перемещение, а двигатель 17 неподвижно закреплен на станине 1, ведомый шкив ременной передачи 18 связан со щпиндельной бабкой посредством телескопического шлииевого соединения. Перемещение шпиндельной бабки 3 относительно станины 1 по координате Z осушестБЛяется от двигателя 20 через редуктор 21 посредством ходового винта 22, взаимодействующего с шариковой гайкой 23, закрепленной на шпиндеЛЬной бабке 3, Аналогичен привод перемещения поперечного суппорта 11 по координате X состоящий из двигателя 24, редуктора 25, ходового винта 26 и шариковой гайки 27. Для точения сферических поверхностей поворотом стола 12, закрепленного на скалке 28, смонтированной в корпусе суппорта 11, имеются двигатель 29, редуктор 30 и черв гчная передача 3 1. Станок работает следующим образом. Для обточки или расточки ци}1индри- ческих поверхностей включают двигатель 17, который через ременную передачу 18 и зубчатую передачу 19 сообщает вращение шпинделго 4, а вместе с ним залсимHOTviy приспособлению 5 и обрабатываемому изделию 6. Затем включают двигатель 20, который через редуктор 21 посредством ходового винта 22, взаимодействующего с гайкой 23, перемещает по координате 7. с заданной скоростью шпиндельную бабку 3 по направпяющ1 М 2 станины 1, а установленный на требуемый диаметр обработки резец 14 остается неподвижным. При перемещении щпиндельной бабки ее входной вал, благодаря наличию телескопической шлицевого соединения, получает вращение от ведомого шкива ременной передачи 18, перемешаясь относительно него в осевом направлении. Герметизация рабочей каммеры не иаруша- ется, так как при движении шпиндельной бабки относительно нее сильфон 9 либо растягивается (-2), либо сжимается Обработка торцовьгх поверхностей производится при неподвижной шпиндельной

58

бабке 3 перемещением по координате X поперечного суппорта 11 по направляющим 1О станины 1. При этом перемещении вместе с суппортом ,11 движется емкость 15, заполненная жидкой уплотняю- щей средой, а обечаЙ11а 16 остается неподвижной, благодаря че.гу независимо от места нахождения суппорта среда препятствует сообщению внутренней полости камеры 7 с атмосферой.

Обработка гладких сферических поверхностей осуществляется поворотом резцедежателя 13 вокруг оси Y при неподъил.- ных щпиндельной бабке 3 и суппорте 11, который располагают так, чтобы оси шпин деля 4 и скалки 28 находились в одной плоскости. Вращение скалке 28 сообщается от двигателя 29 через редуктор 30 и червячную передачу 3 1.

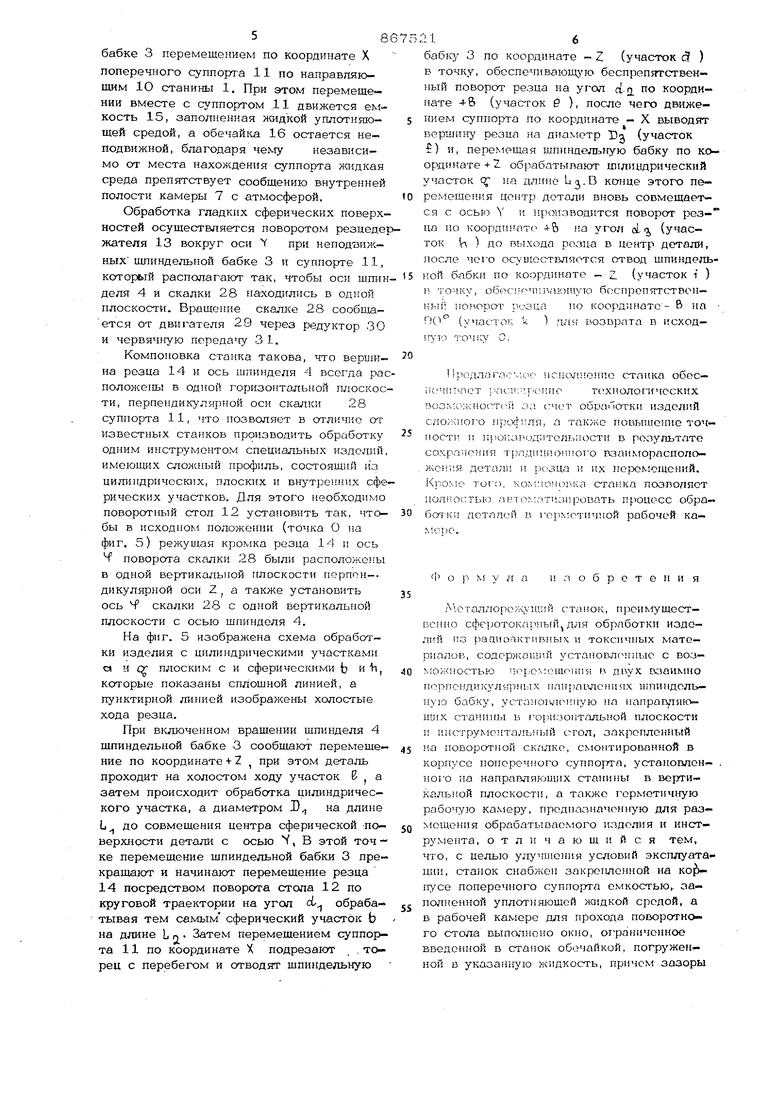

Компоновка станка такова, что aepuiHна резца 14 и ось шпинделя 4 всегда расположень в одной горизонтальной плоскости, перпендикулярной оси скалки 28 суппорта 11, что позволяет в отличие от извест1 ых станков производить обработку одним инструментом специальных изделий имеющих слолсный профиль, состоящий из цилиндрических, плоских и внутренних сферических участков. Для этого необходимо поворотный стол 12 установить так, что- бы в исходном положерп1и (точка О на фиг. 5) режущая кромка резца 14 и ось Ч поворота скалки 28 были расположены в одной вертикальной плоскости перппн-. дикулярной оси Z, а также установить

ось f скалки 28 с одной вертикальной плоскости с осью щпинделя 4.

На фиг. 5 изображена схема обработки изделия с цилиндрическими участками а и с плоским с и сферическими b и11, которые показаны сплощной линией, а пунктирной линией изображены холостые хода резца.

При В1слюченном вращении шпинделя 4 щлиндельаой бабке 3 сообщают перемеще- ние по координате 2 при этом дета,пь проходит на холостом ходу участок В , а затем происходит обработка цилиндрического участка, а диаметром Ю на длине L до совмещения центра сферической -по- верхности детали с осью Ч, В этой точ - ке перемещение щпиндельной бабки 3 прекращают и начинают перемещение резца 14 посредством поворота стола 12 по круговой траектории на угол обраба- тывая тем самым сферический участок b на длине L п Затем перемещением суппорта 11 по координате X подрезают . торец с перебегом и отводят щпиядельную

ГМ6

бабку 3 по координате - Z (участок д ) в точку, обеспечивающ5ю беспрепятственный поворот резца на угол с{. Q по координате (участок в ), после чего движением суппорта по координате - X выводят вершину резца на диаметр Бд (участок f) и, перемещая шпинделыгую бабку по координате + 2 обрабатывают цили1щрический участок у на Ь.В конце этого перемещения центр вновь совмещается с осью Y и иро1 зводится поворот рез- ца но координате 4-6 на угол oL, ij (участок л до выхода розна в центр детали, после ого ос июствляотся опвод щпиндель1 ой бабки по координате - Z (участок i ) 1 -j-o-tKy, oбocпcчlп aкяцyro боснрепятсггвен- ный ноиорот pj3iia по координате- В на ГКЧ (учасгто ; k ) для возврата в исход-

.1 О.

Продлаг.лсмсч .icnojiHoiHio станка обес- ПС.Mil НПО т pncuiiuxMiiie т( хнологических поз ;о;кио(Г(П1 з;; сигг обрапоткн изделий сло :;иого прмЬгля, а также повышение точности и 1;поизг(.д;1тсльиости в результате сохрпнения т)пди:и 13 1иого взаимораспопо- , жсния детгъи; и |1с:-зца и их не{х моще1Н1Й. KjTOMo того, KONiMoiioi Ka станка позволяет noniiocTbio а1гго:.:лт1 31 ровать процесс обра- noTnncrt в гормотнчной рабочей ка-

..

И 3 О б р е Т е и и я

f| О р М у .4

,поро;ку1Ц1 Й станок, преимущественно сферотокарный для обработки издеЛ1ТЙ о рациогНчтивных. II токс1 чных материалов, содержащий установлс нныс с воз- Nio/KiiocTbJO i Of:ON:oiuomis в двух в:заимно порпоидикуля1111ых HniTjifiivioinisix итиндель- ну;0 бабку, устано1«и 1 1|ую на иапраВуТяющях станнны в горизонтальной плоскости и инструментальный стол, закрепленный на поворотной скалко, смонтированной в корпусе поперечного суппорта, установлен- ногю на направляющих станины в вертикальной плоскости, а также герметичную рабочую камеру, предназначон(гую для размещения обрабатываемого изделия и инструмента, отличающийся тем, что, с целью ул Ч111ения условий эксплуатации, станок снаб/ сен закрепленной на ко ггусе поперечного суппорта емкостью,, заполненной уплотняющей мщкой средой, а в рабочей камере для прохода поворотного стола выполнено окно, oipa(ni4einioe введенной в станок обечайкой, погруженной в указанн Ю жидкость, причем зазоры

в поперечном направлении между станками KOfMiyca и обечайкой, а также между и пов 5рфтнь1К1 столом несколько больше величины хода пеяперечного суппорта.

867521

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 671122, кл. В 23 В 5/ОО, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТНЫЙ СТАНОК | 1992 |

|

RU2041044C1 |

| Шлифовально-доводочный станок | 1976 |

|

SU727404A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТЕЙ КОРПУСA АВТОСЦЕПКИ | 2009 |

|

RU2404027C1 |

| Фрезерный станок | 1976 |

|

SU656747A1 |

| Станок для механической обработки | 1981 |

|

SU1024176A1 |

| Гибкий токарный модуль | 1987 |

|

SU1509228A1 |

| Фрезерно-расточный станок | 1974 |

|

SU525503A1 |

| Способ обработки ручьев валков горячего пильгерования и вальцетокарный станок для его осуществления | 1991 |

|

SU1834748A3 |

| Горизонтально-фрезерный станок | 1976 |

|

SU626897A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 1973 |

|

SU374142A1 |

дидА

Авторы

Даты

1981-09-30—Публикация

1980-03-17—Подача