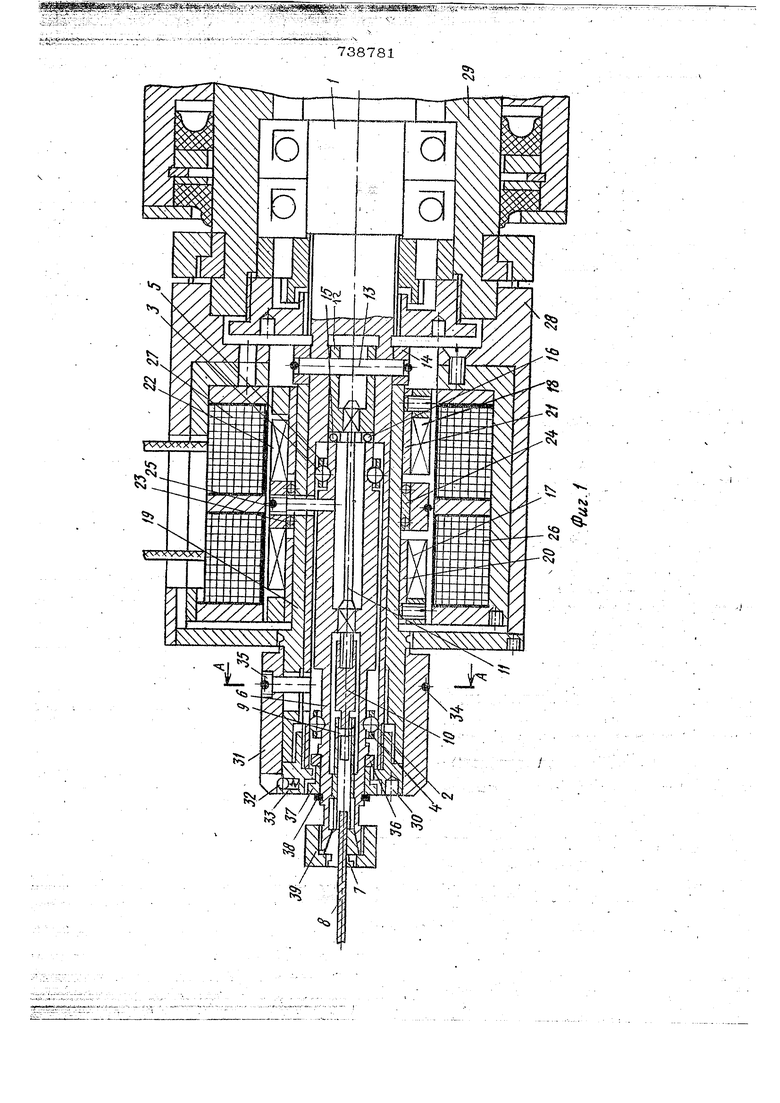

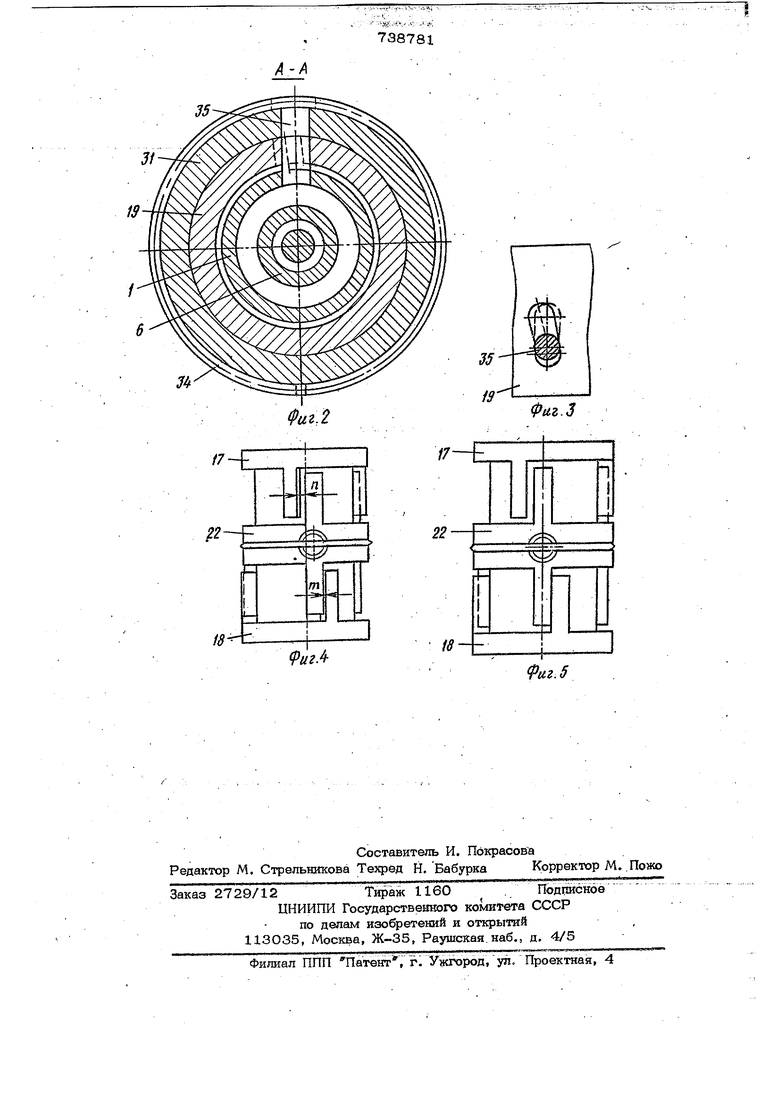

(54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ НАГРУЖИ НА ИНСТРУМЕНТ Изобретение относится к станкостроению и может быть применено при обработке глубоких отверстий малого диаметра. Известно устройство для койтропя нагрузки на инструмент,, содержащее индуктивный датчик KpyTsnaero момента, контролирующий уровень крутильной деформации торсиона, установленного между инструментом и шпинделем силовой головки 11. Недостатком устройства является неудобство, связанное с заменой торсиона при переходе на обработку отверстия другого диаметра, для чего требуется снять корпус датчика с электромагнитными катушкаМи, с целью устранения предварительного натяга. Цель изобретения - снижение трудоемкости переналадки с одного диаметра сверла на другой и удобство смены инструмента. Эта цельдостигается тем, что устрой ство снабжено подвижным вдоль оси и фик снруетлым в рабочем положении кольцом с выступающим в направлении перпендикупяраом к оси шпинделя цилиндрическим пальцем, и втулкой с винтовым пазом, вааимодействукдашм с пальцем, проходящим в выполненной на шпинделе осевой паз, причем втулка установлена на шпинделе с возможностью поворота совместно с торсионом, соединенным с зажимной цангой, имеющей- возможность осевого перемещения относительно торсиона. На фиг. 1 показано устройство для контроля нагрузи на инструмент при глубоком сверлении, разрез; на (|иг- 2 разрез А-А на фиг. 1; на фиг. 3 - разрертка участка втулки с винтовым пазом; на фиг. 4 и 5 - взаимодействие зубчатых сердечников датчика при деформации торсиона и ее отсутствии. Внутри шпинделя 1 силовой головки на шариках 2 и 3, размешенных в сепараторах 4 и 5, установлен инструментальный шпивдель 6, несущий цангу 7 со сверлом 8. Цанга 7 снабжена пазами под специпБНый съемник при переналадке и подвижо соеданена в осевом направлении поредством заклепки 9 с имеющим паз удинителем 10, в котором закреплен торион 11.J

Инструментальный шпиндель 6 жестко вязан с перед шм концом торсиона 11, ругой конец которого жестко связан с пинделем 1 через упорную втулку 12 штифт 13, проходящий через упорное Ю ольцо 14. Между торцами инструментального шпинделя 6 и упорной, втулки 12 расположены шарики 15, размещенные внутри сепаратора 16.

Зубчатые сердечники 17 и 18 датчи- 15 ка жестко связаны с втулкой 19 через немагнитные втулки 20 и 21. Зубчатый сердечник 22 связан с втулкой 19 по- средством шариков 23, расположенных в сепараторе 24 и посредством винта 25, 20 жестко соединенного с инструментальным шпинделем 6. Зубчатые сердечники 17, 18 и 22 расположены в магнитном поле катушек 26 и 27, смонтированных в корпусе 28, з акреплекном на пинрли 26 си- 25 ловой головки. Катушки включаются в схему управления при сверлетши.

Втулка 19 установлена с возможностью поворота на шпинделе 1 между торцами упорного кольца 14 и гайки 30,30 навернутой на шпиндель 1 до упора в его трред.

На втулке 19 установлено подвижное вдоль ее оси кольцо 31, фиксируемое в рабочем положении посредством шарика 35 32 и пружин 33, размешенных в гайке 30.

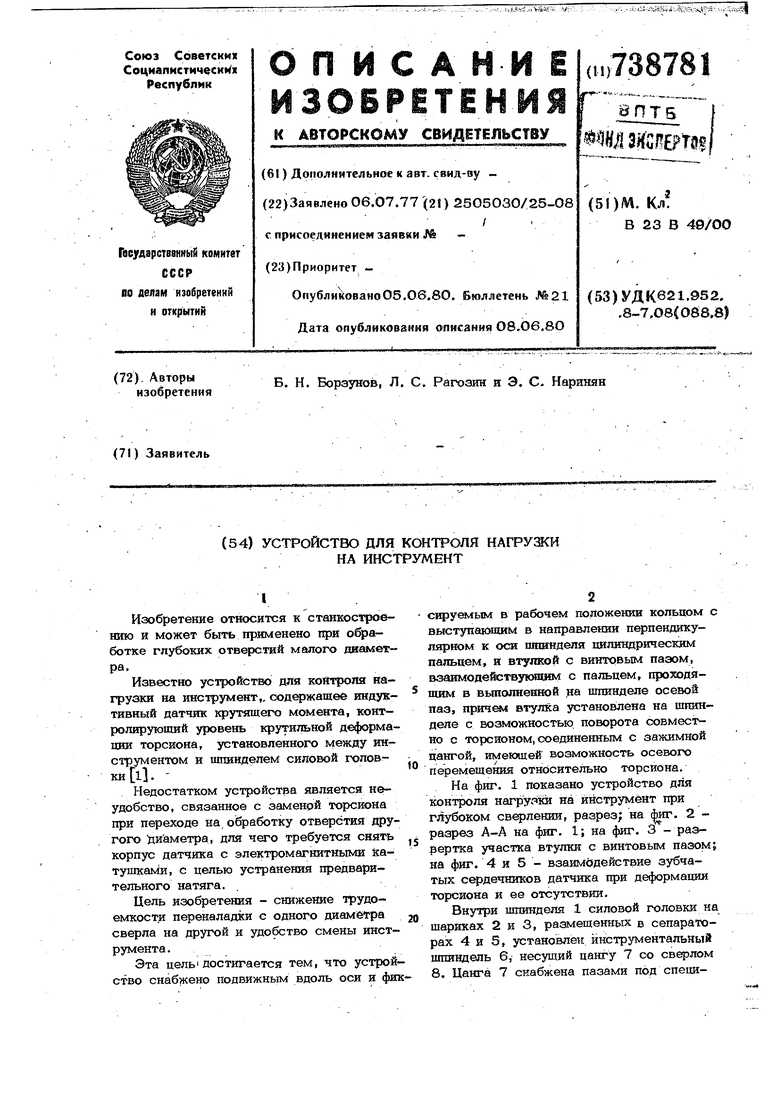

В кольце 31 закреплён с помошью пружинного кольца 34 палец 35, проходящий в вьшолненный по оси паз шпинделя 1 через винтовой паз втулки 19. Осе- 4о вой люфт шпинделя 6 ограничивается с одной стороны упорной втулкой 12, а с другой компенсатором 36, который совместно с гайкой ЗО и втулкой 37 образует лабиринпюе з лотнение, обеспечи- вающее защиту опор качения шпинделя 0 Втулка 37 закреплена на етсструментальном шпинделе 6 с помощью пружин- i. ного кольца 38.

Инструмент 1фепится с помощью зажимной гайки 39, наворачивающейся на передний конец шпинделя 6.

Устройство работает следующим образом,j

В рабочем положении торсион 11 скручен на определенный угол для создания предварительного натяга, при этом грани переднего квадратного конца торсиона,

размешенные в тсвадратном гнезде инструментального шпинделя 6,развернуты относительно граней заднего квадратного конца торсиона, размещенных,в квадратном гнезде упорной втулки 12, удерживаемой в постоянном положении относительно шпийделя 1 при помощи штифта 13

Момейт, создаваемый торсионом 11 от скручивания, передается передним квадратным концом торсиона через инст- трументальный шпиндель 6 и винт 25 на зубчатый сердечник 22 и воспринимаеся зубчатым сердечником 18, который жестко связан с втулкой 19 через немагнитную втулку 21, Винт 25, соединяющий зубчатый сердечник 22 и инструментальный шпиндель 6, проходит через отверстия втул1ш 19 и шпинделя с большим зазором, гарантирующим беспрепятственный поворот винта 25 вместе с инстру-ментальным шпинделем 6. Втулка 19 сориентирована определенным образом относительно шпинделя 1 при помошр пальца 35.

В рабочем положении грани квадратного гнезда инструментального шпинделя 6 смещены на определенный угол относительно граней квадратного гнезда упорной втушси 12.

При сверлении сверло вместе с инструментальньш шпинделем 6 дополнительно скручивает торсион 11. Инструментальный шпиндель вместе с пальцем 3S и зубчатым сердечником 22 поворачивается относительно шпинделя 1 зубчатых сердечников 17 и 18.

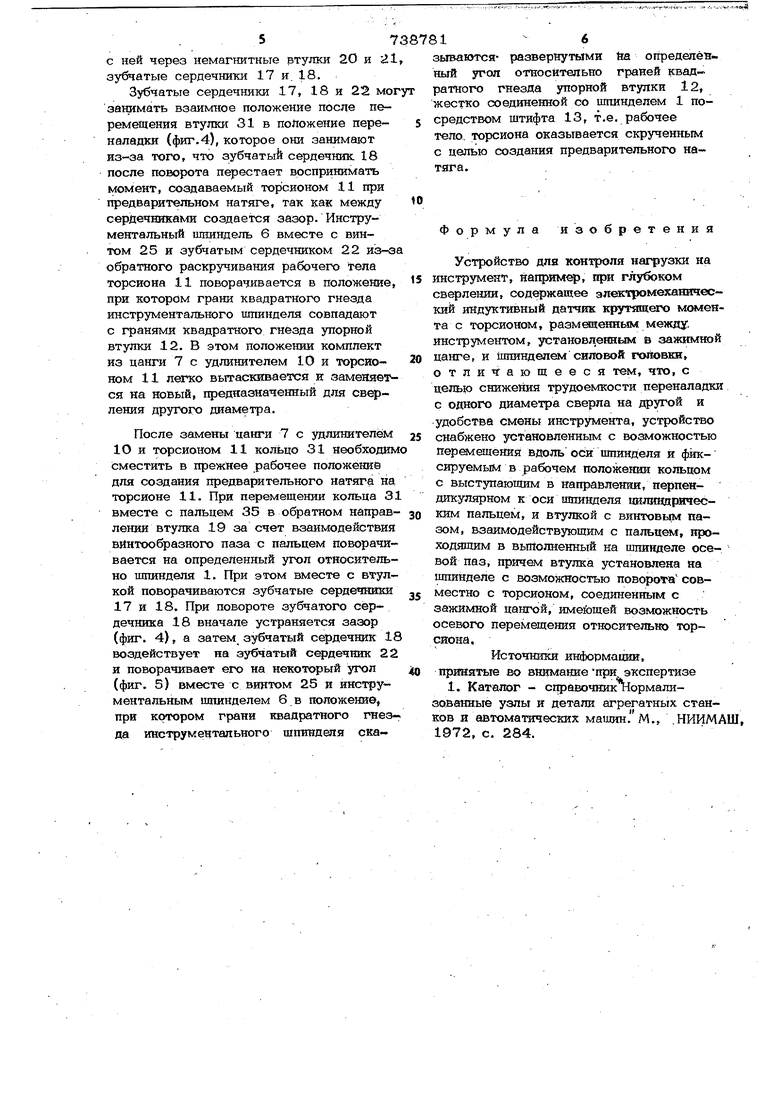

По мере увеличения прилагаемого на сверло момента, зазор trt между зубчатыми секторами 22 и 18 увеличивается а зазор, и между секторами 22 и 17 уменьшается.

При переналадке с обработки отверстий одного диаметра на другой (фиг.1) необходимо заменить комплект, состоящий из цанги 7, удлинителя 1О и торсиона 11. Для этого необходимо отвернуть зажимную гайку 39, через паз, имеющийся в кольце 31, утопить в гайке 30 подпружиненный шарик 32, сместить вдол оси кольцо 31 в положение переналадки и устранить - предварительный натяг на тврсионе 11. При смещении кольца 31 закрепленный на нем палец 35 перемещается в продольном направлении параллельно оси по пазу шпинделя 1 и по винтообразному пазу втулки 19, поворачивая ее на определенный угол. Вместе с втулкой 19 поворачивается, жестко связанные с ней через немагнитные втулки 20 и 21 зубчатые сердечники 17 и. 18, Зубчатые сердечники 17, 18 и 22 мог занимать взаимное положение перемещения втулки 31 в положение переналадки {фиг,4), которое они занимают из-за того, что зубчатый сердечник 18 после поворота перестает воспринимать момент, создаваемый торсионом 11 при предварительном натяге, так как между сердечниками создается зазор. Инструментальный шпиндель 6 вместе с винтом 25 и зубчатым сердечником 22 из-з обратного раскручивания рабочего тела торсиона 11 поворачивается в положение, при котором грани квадратного гнезда инструментального шпинделя совпадают с гранями квадратного гнезда упорной втулки 12, В этом положении комплект из цанги 7 с удлинителем 10 и торсионом 11 лепсо вытаскивается и заменяется на новый, предназначенный для сверления другого диаметра. После замены цанги 7 с удлинителем 1О и торсионом 11 кольцо 31 необходим сместить в прежнее рабочее положение для создания предварительного натяга на торсионе 11. При перемещении кольца 31 вместе с пальцем 35 в обратном направлении втулка 19 за счет взаимодействия винтообразного паза с пальцем поворачивается на определенный угол относительно шпинделя 1, При этом вместе с втулкой поворачиваются зубчатые сердечники 17 и 18. При повороте зубчатого сердечника 18 вначале устраняется зазор (фиг. 4), а затем зубчатый сердечник 18 воздействует на зубчатый сердечник 22 и поворачивает его на некоторый угол (фиг. 5) вместе с винтом 25 и инструментальным шпинделем 6 в положение, при котором грани квадратного гнезда инструмечтального шпинделя ска.зываются- развернутыми te определённый угол относительно граней к:вад ратного гнезда упорной втулки 12, жестко соединенной со шпинделем 1 посредством штифта 13, т.е. рабочее тело, торсиона оказывается скрученным с целью создания предварительного натяга. Формула изобретения Устройство для контроля нагрузки на инструмент, например, при глубоком сверлении, содержащее электромеханический индуктивный датчик крутящего момента с торсионом, размещенным между. инструментом, установленным в зажимной цанге, и шпинделем силовой , отличгающееся тем, что, с целью снижения трудоемкости переналадки с одного диаметра сверла на другой и удобства смены инструмента, устройство снабжено установленным с возможностью перемещения вдоль оси шпинделя и фиксируемым в рабочем положении кольцом с выступающим в направлении, перпендикулярном к оси шпинделя цилшщричесКИМ пальцем, и втулкой с винтовьгм пазом, взаимодействующим с пальцем, проходящим в выполненный на шпинделе осевой паз, причем втулка установлена на шпинделе с возможностью поворота совместно с торсионом, соединенным с зажимной цангой, имеющей возможность осевого перемещения относительно торсяона. Источники информации, принятые во внимание при, экспертизе 1. Каталог - справочникТ ормализованные узлы и детали агрегатных станков и автоматических машин. М., НИИМАШ, 1972, с. 284.

.L-s; - 5-i s« i - i

738781

д5

3i

3

Фиг.2

9игЛ

22

:i/

18

Риг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для КОНТРОЛЯ НАГРУЗКИ НА ИНСТРУМЕНТ ПРИ ГЛУБОКОМ СВЕРЛЕНИИ | 1973 |

|

SU385680A1 |

| Патрон к механизированным ручным инструментам | 1981 |

|

SU1061980A1 |

| Многошпиндельная сверлильная головка | 1986 |

|

SU1380872A1 |

| Ротор для механической обработки заготовок | 1973 |

|

SU442043A1 |

| Приспособление для плоскостной заточки сверл | 1988 |

|

SU1618588A1 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2044628C1 |

| Устройство для предохранения инструмента от перегрузок | 1982 |

|

SU1033269A1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА КРЕПЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ЦЕНТРА МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2521545C2 |

| Роторный автомат | 1984 |

|

SU1255392A1 |

| Устройство для подачи сверла при глубоком сверлении | 1983 |

|

SU1142232A1 |

Авторы

Даты

1980-06-05—Публикация

1977-07-06—Подача