Изобретение относится к станкостроению, касается производства режущих инструментов и может быть использовано при изготовлении и эксплуатациии различных типов сверл.

Цель изобретения - повышение качества заточки путем оптимизации ориентирования сверл.

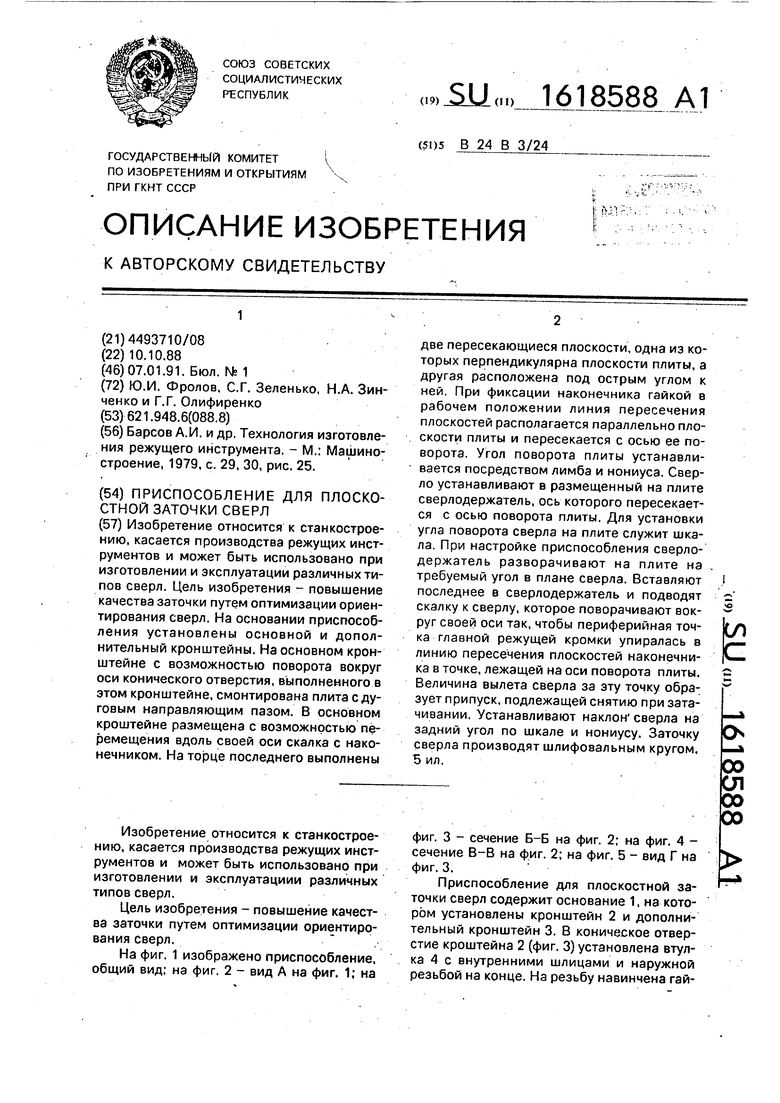

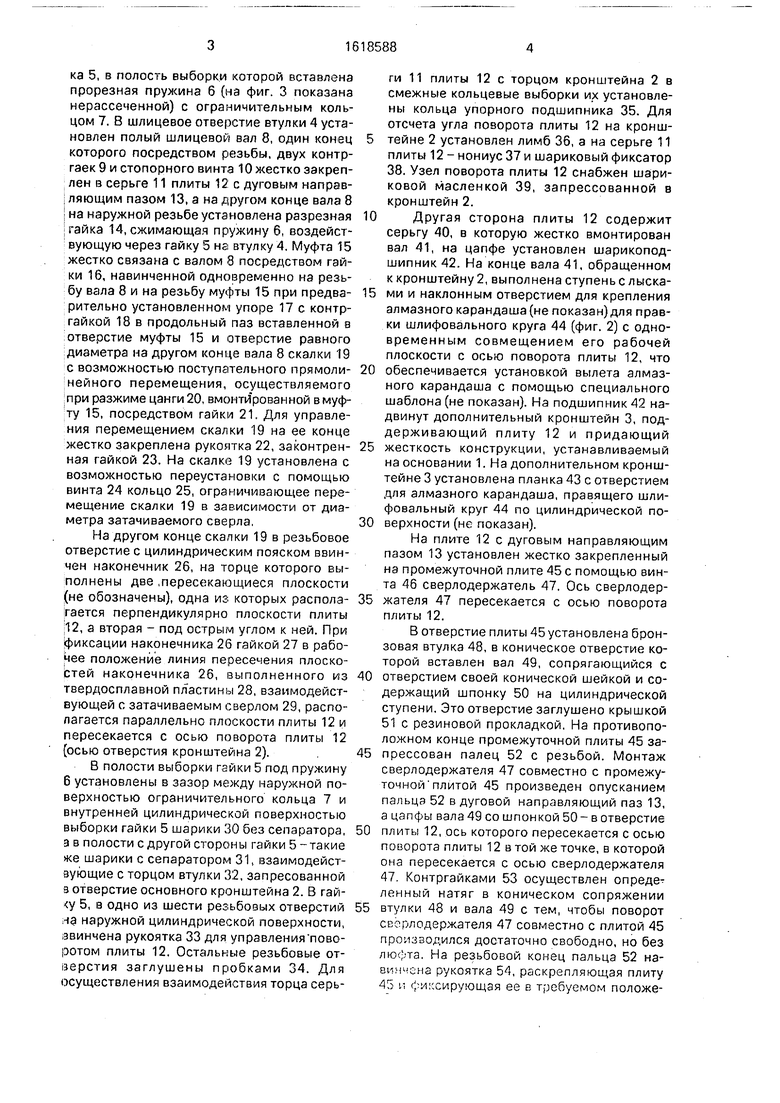

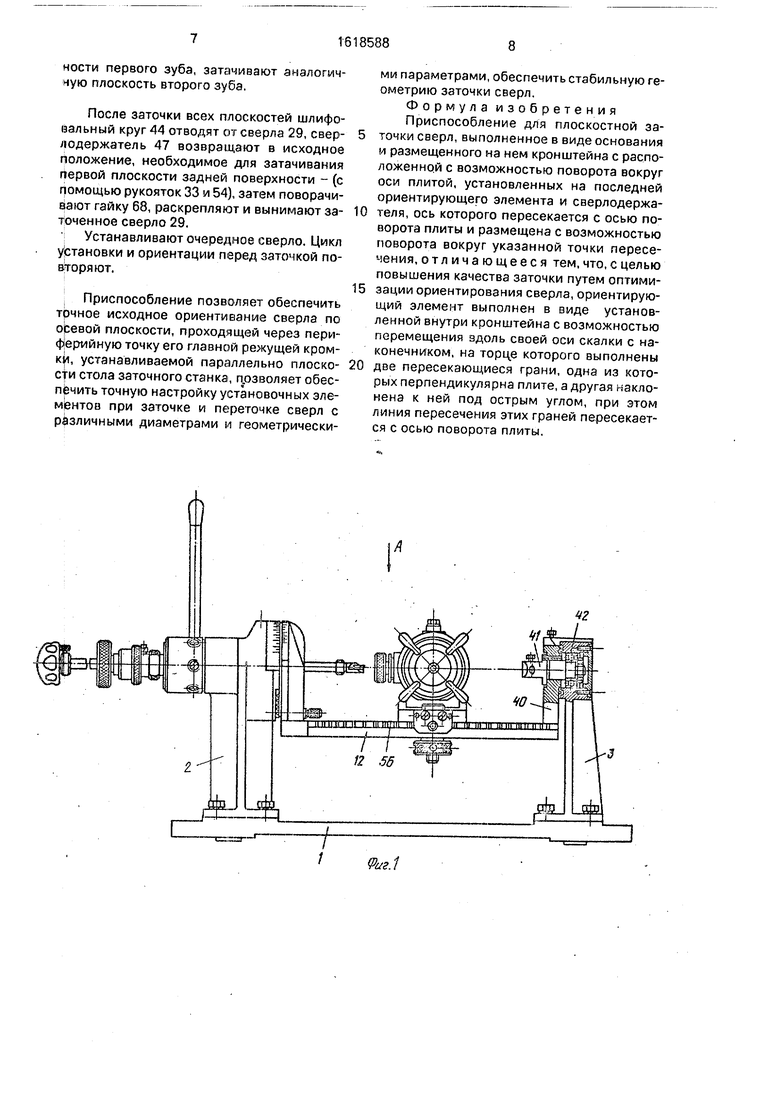

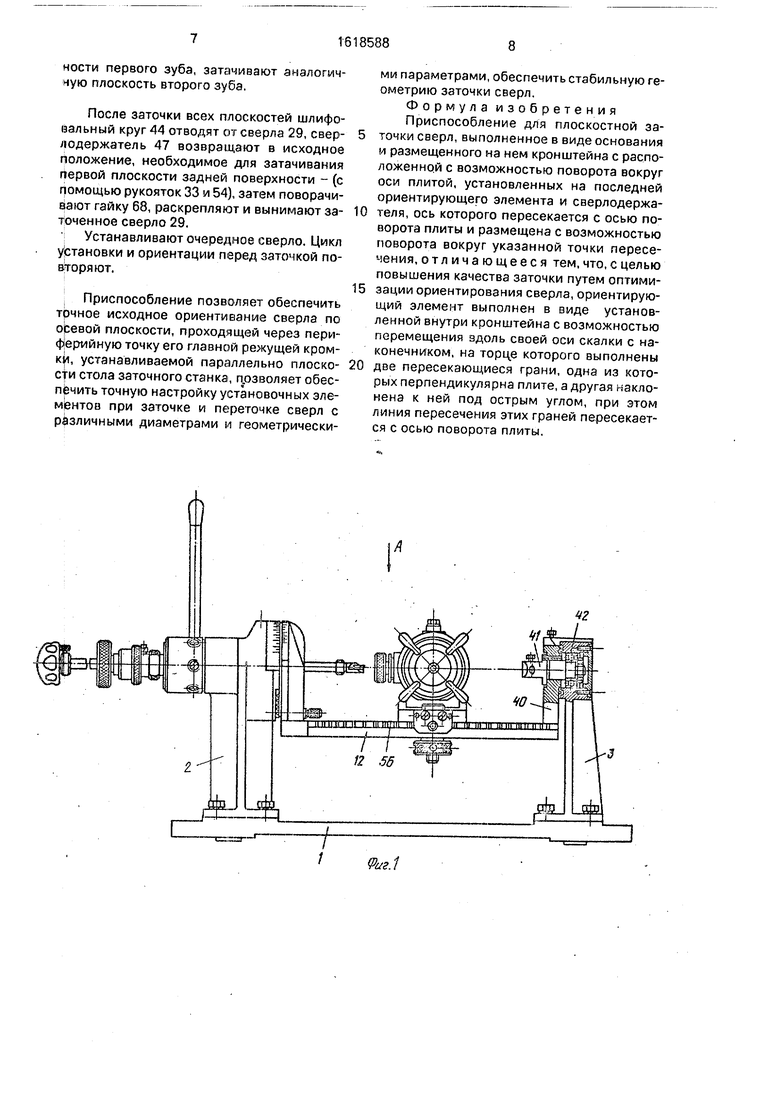

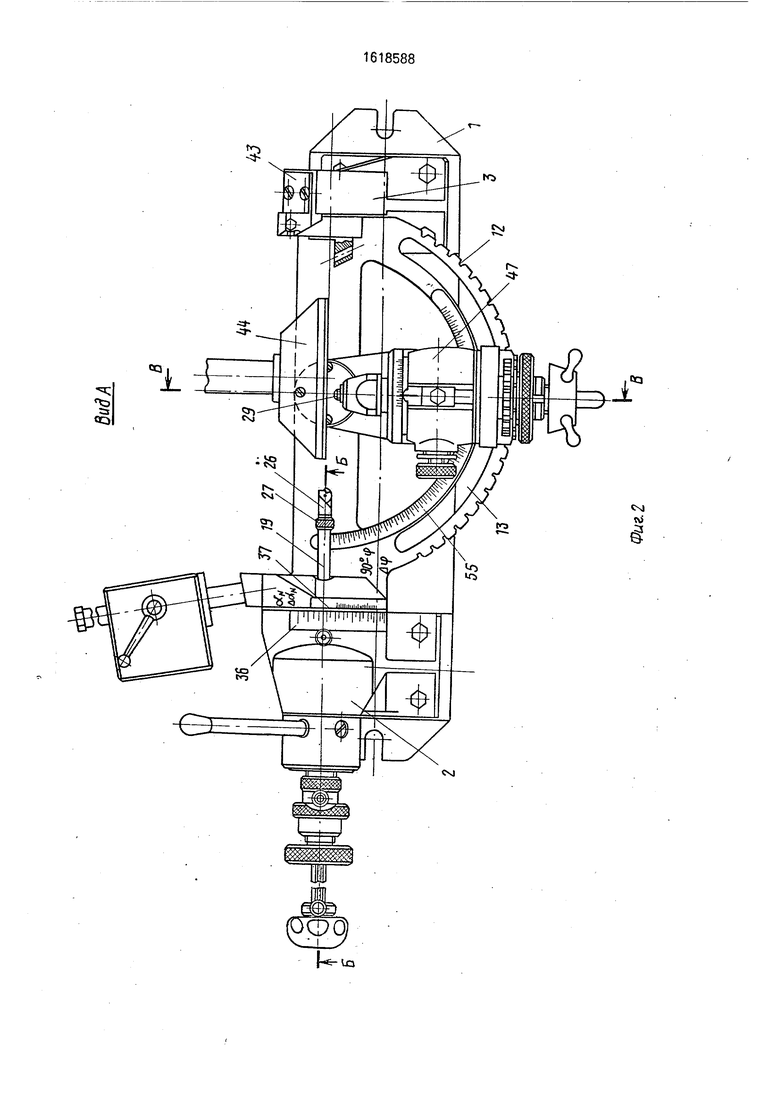

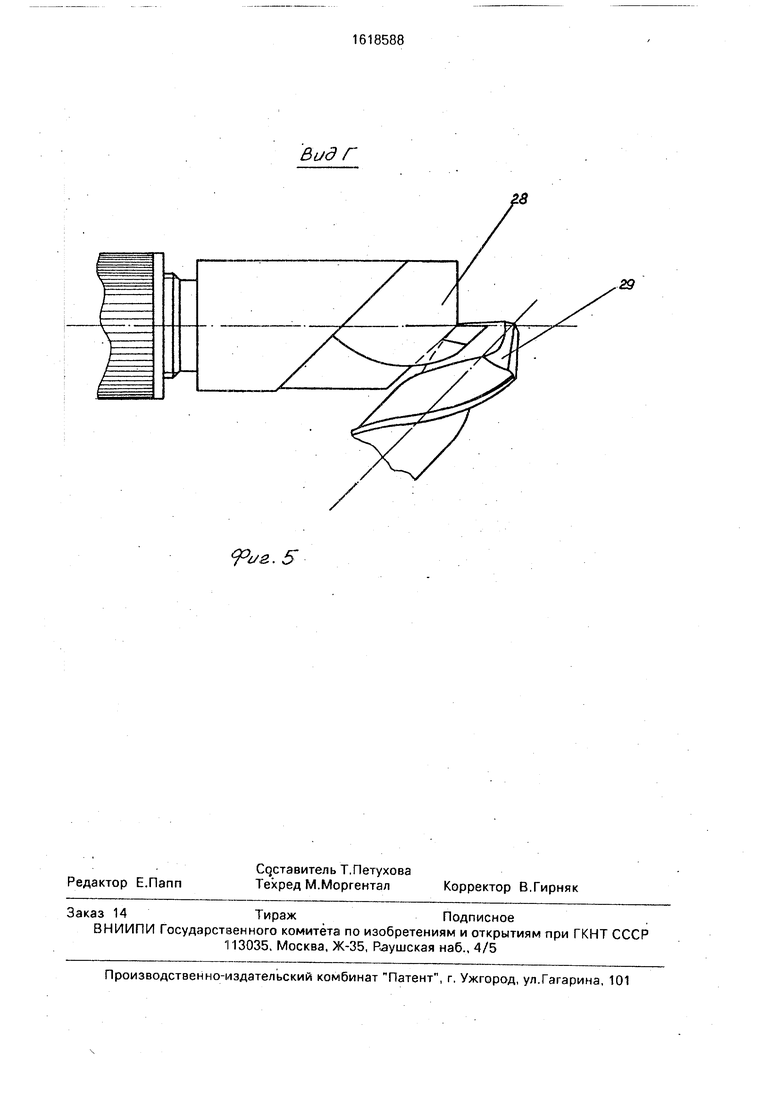

На фиг. 1 изображено приспособление, общий вид; на фиг, 2 - вид А на фиг. 1; на

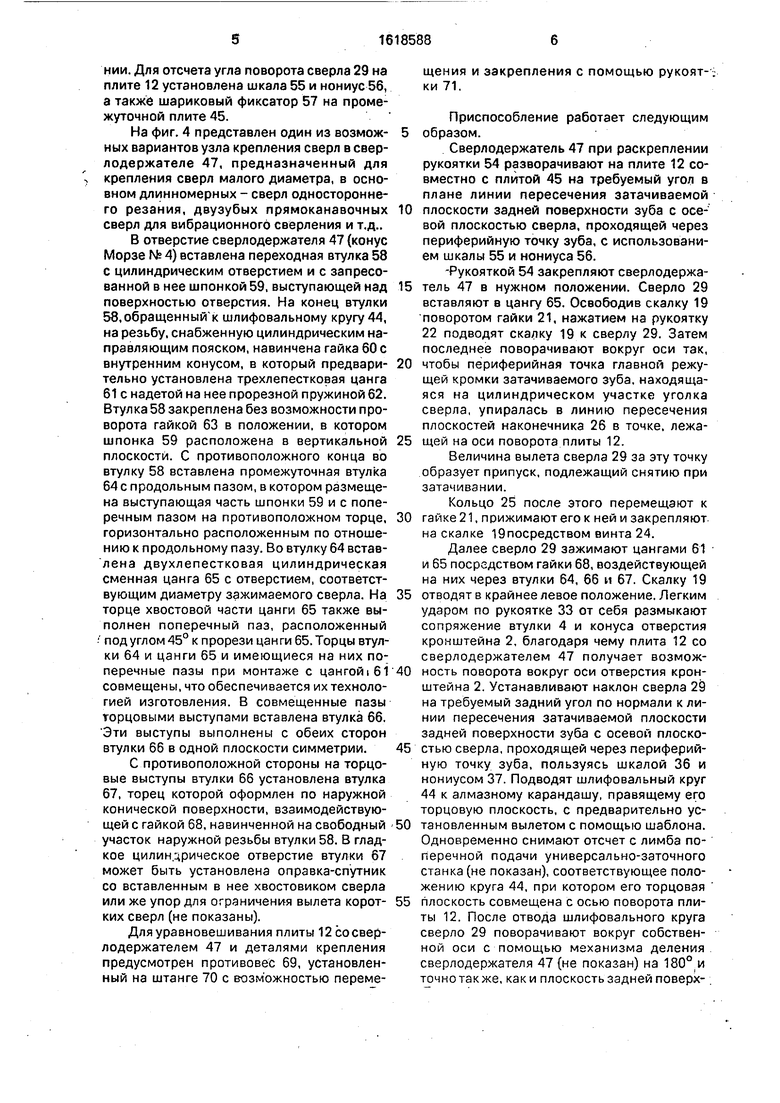

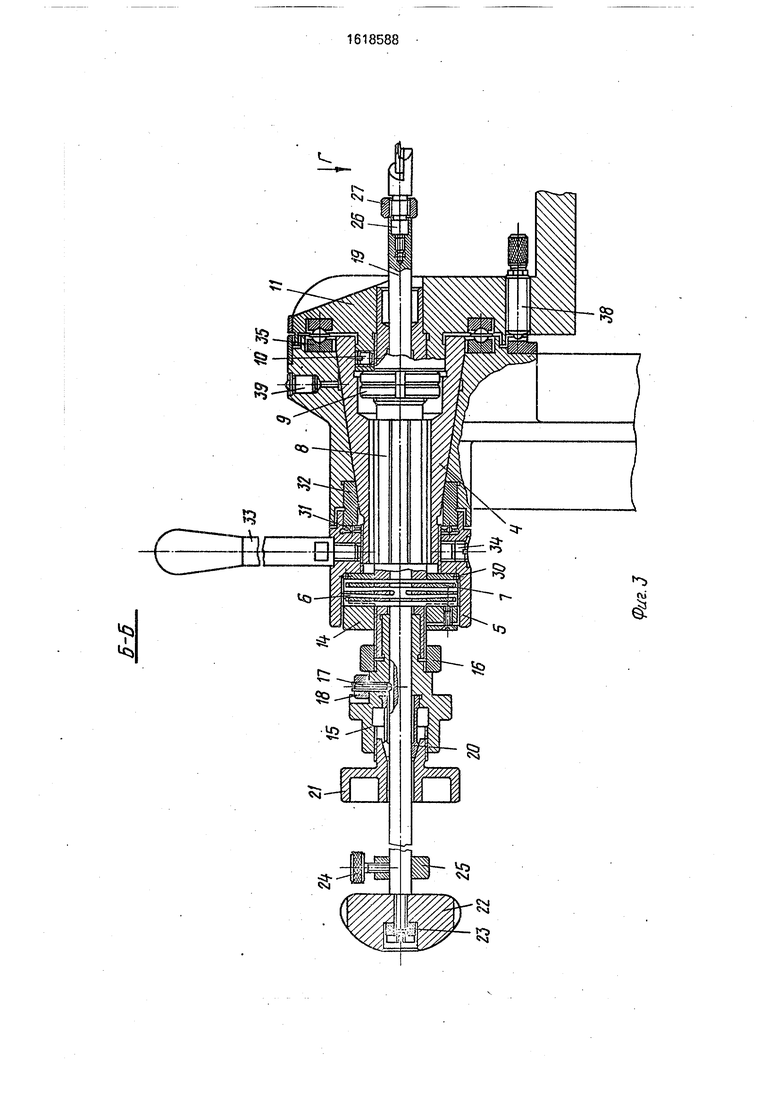

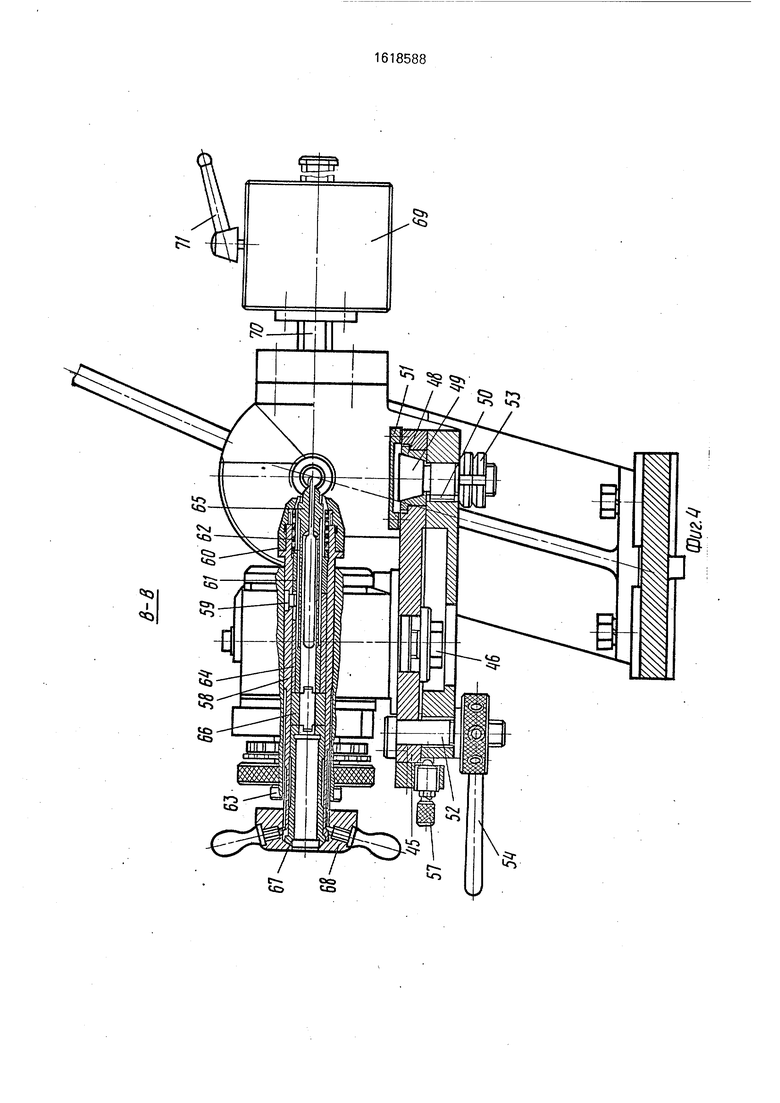

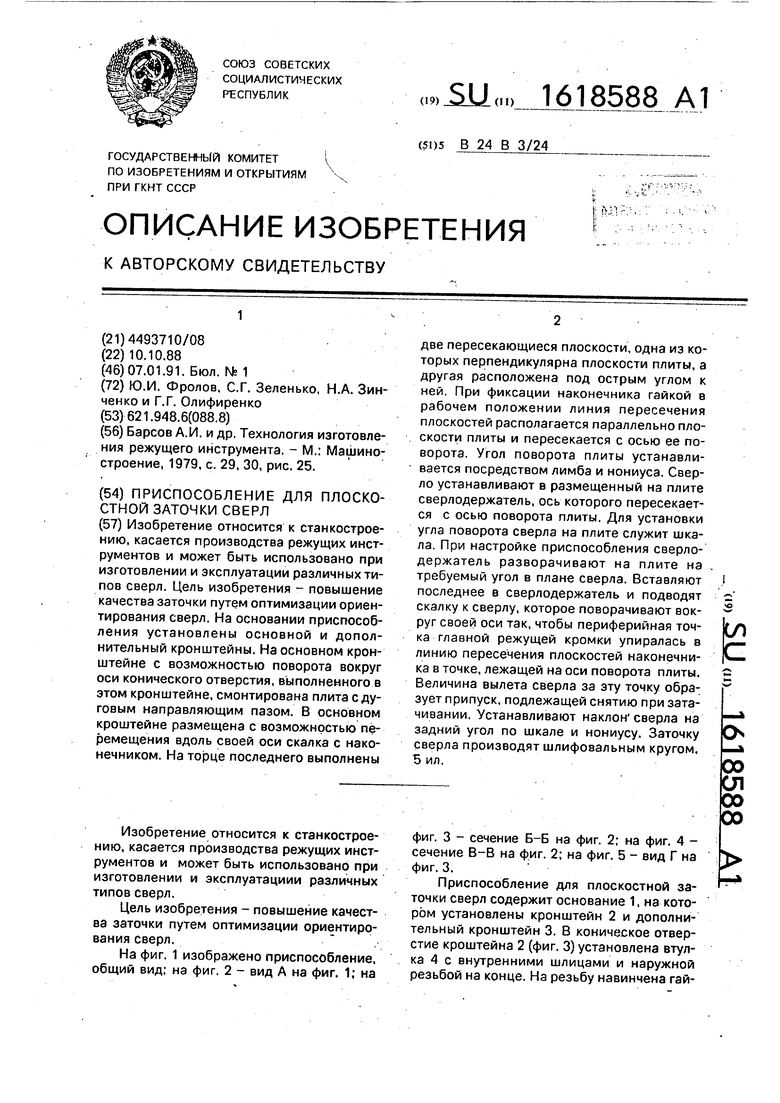

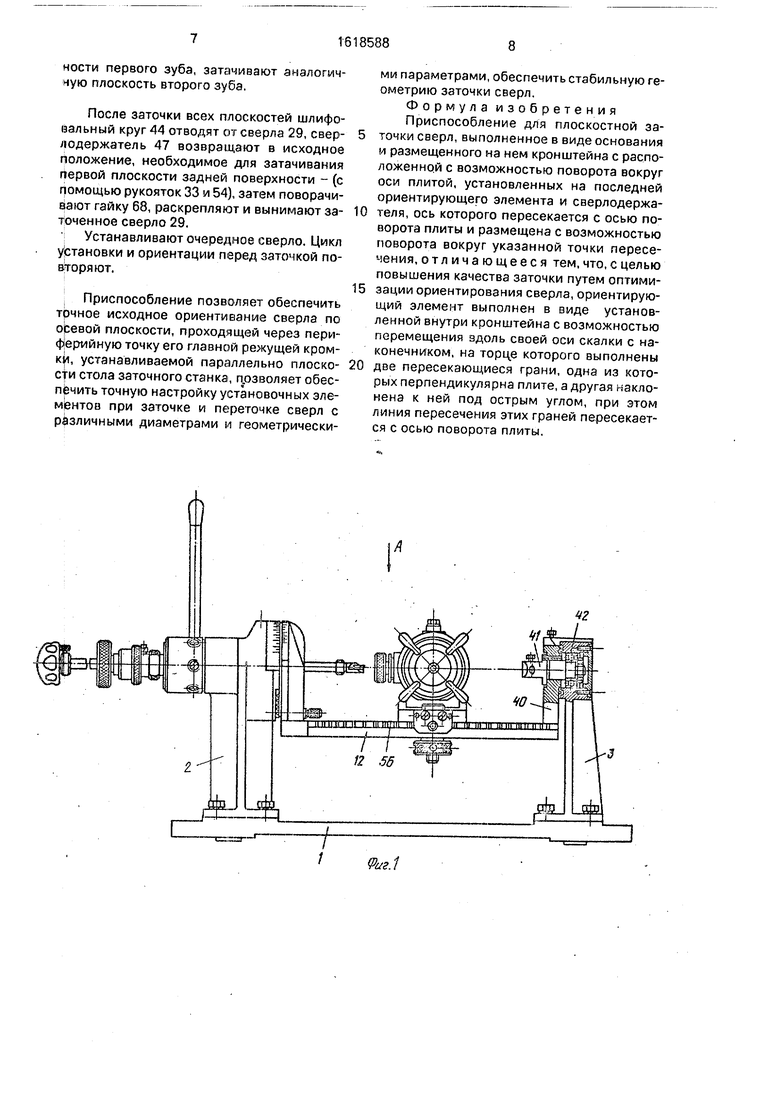

фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - сечение В-В на фиг. 2; на фиг. 5 - вид Г на фиг. 3.

Приспособление для плоскостной заточки сверл содержит основание 1, на котором установлены кронштейн 2 и дополнительный кронштейн 3. В коническое отверстие кроштейна 2 (фиг. 3) установлена втулка 4 с внутренними шлицами и наружной резьбой на конце. На резьбу навинчена гайка 5, в полость выборки которой вставлена прорезная пружина 6 (на фиг, 3 показана нерассеченной) с ограничительным кольцом 7. В шлицевое отверстие втулки А установлен полый шлицевой вал 8, один конец которого посредством резьбы, двух контргаек 9 и стопорного винта 10 жестко закреплен в серьге 11 плиты 12 с дуговым направляющим пазом 13, а на другом конце вала 8 на наружной резьбе установлена разрезная гайка 14, сжимающая пружину б, воздействующую через гайку 5 на втулку А. Муфта 15 жестко связана с валом 8 посредством гайки 16, навинченной одновременно на резьбу вала 8 и на резьбу муфты 15 при предва- рительно установленном упоре 17 с контргайкой 18 в продольный паз вставленной в отверстие муфты 15 и отверстие равного диаметра на другом конце вала 8 скалки 19 с возможностью поступательного прямоли- нейного перемещения, осуществляемого при разжиме цанги 20, вмонтированной в муфту 15, посредством гайки 21. Для управления перемещением скалки 19 на ее конце жестко закреплена рукоятка 22, законтрен- пая гайкой 23. На скалке 19 установлена с возможностью переустановки с помощью зинта 24 кольцо 25, ограничивающее перемещение скалки 19 в зависимости от диаметра затачиваемого сверла.

На другом конце скалки 19 в резьбовое отверстие с цилиндрическим пояском ввинчен наконечник 26, на торце которого выполнены две .пересекающиеся плоскости (не обозначены), одна из которых распола- гается перпендикулярно плоскости плиты 12, а вторая - под острым углом к ней. При фиксации наконечника 26 гайкой 27 в рабочее положение линия пересечения плоскостей наконечника 26, выполненного из твердосплавной пластины 28, взаимодействующей с затачиваемым сверлом 29, располагается параллельно плоскости плиты 12 и пересекается с осью поворота плиты 12 (осью отверстия кронштейна 2).

В полости выборки гайки 5 под пружину 6 установлены в зазор между наружной поверхностью ограничительного кольца 7 и внутренней цилиндрической поверхностью выборки гайки 5 шарики 30 без сепаратора, а в полости с другой стороны гайки 5-такие же шарики с сепаратором 31, взаимодействующие с торцом втулки 32, запресованной в отверстие основного кронштейна 2. В гайку 5, в одно из шести резьбовых отверстий на наружной цилиндрической поверхности, ввинчена рукоятка 33 для управления поворотом плиты 12. Остальные резьбовые от- вэрстия заглушены пробками 34. Для осуществления взаимодействия торца серьги 11 плиты 12 с торцом кронштейна 2 в смежные кольцевые выборки их установлены кольца упорного подшипника 35. Для отсчета угла поворота плиты 12 на кронштейне 2 установлен лимб 36, а на серьге 11 плиты 12 - нониус 37 и шариковый фиксатор 38. Узел поворота плиты 12 снабжен шариковой масленкой 39, запрессованной в кронштейн 2.

Другая сторона плиты 12 содержит серьгу 40, в которую жестко вмонтирован вал 41, на цапфе установлен шарикоподшипник 42. На конце вала 41, обращенном к кронштейну 2, выполнена ступень с лыска- ми и наклонным отверстием для крепления алмазного карандаша (не показан) для правки шлифовального круга 44 (фиг. 2) с одновременным совмещением его рабочей плоскости с осью поворота плиты 12, что обеспечивается установкой вылета алмазного карандаша с помощью специального шаблона (не показан). На подшипник 42 надвинут дополнительный кронштейн 3, поддерживающий плиту 12 и придающий жесткость конструкции, устанавливаемый на основании 1. На дополнительном кронштейне 3 установлена планка 43 с отверстием для алмазного карандаша, правящего шлифовальный круг 44 по цилиндрической поверхности (не показан).

На плите 12 с дуговым направляющим пззом 13 установлен жестко закрепленный на промежуточной плите 45 с помощью винта 46 сверлодержатель 47, Ось сверлодер- жателя 47 пересекается с осью поворота плиты 12.

В отверстие плиты 45установлена бронзовая втулка 48, в коническое отверстие которой вставлен вал 49, сопрягающийся с отверстием своей конической шейкой и содержащий шпонку 50 на цилиндрической ступени. Это отверстие заглушено крышкой 51 с резиновой прокладкой. На противоположном конце промежуточной плиты 45 запрессован палец 52 с резьбой. Монтаж сверлодержателя 47 совместно с промежуточной плитой 45 произведен опусканием пальца 52 в дуговой направляющий паз 13, а цапфы вала 49 со шпонкой 50 - в отверстие плиты 12, ось которого пересекается с осью поворота плиты 12 в той же точке, в которой она пересекается с осью сверлодержателя 47, Контргайками 53 осуществлен определенный натяг в коническом сопряжении втулки 48 и вала 49 с тем, чтобы поворот ссорлодержателя 47 совместно с плитой 45 производился достаточно свободно, но без люфта. На резьбовой конец пальца 52 на- винчснз рукоятка 54, раскрепляющая плиту 45 : фиксирующая ее в требуемом положении. Для отсчета угла поворота сверла 29 на плите 12 установлена шкала 55 и нониус 56, а также шариковый фиксатор 57 на промежуточной плите 45.

На фиг. А представлен один из возмож- ных вариантов узла крепления сверл в свер- лодержателе 47, предназначенный для крепления сверл малого диаметра, в основном длинномерных - сверл одностороннего резания, двузубых прямоканавочных сверл для вибрационного сверления и т.д..

В отверстие сверлодержателя 47 (конус Морзе № 4) вставлена переходная втулка 58 с цилиндрическим отверстием и с запресо- ванной в нее шпонкой 59, выступающей над поверхностью отверстия. На конец втулки 58, обращенный к шлифовальному кругу 44, на резьбу, снабженную цилиндрическим направляющим пояском, навинчена гайка 60с внутренним конусом, в который предвари- тельно установлена трехлепестковая цанга 61 с надетой на нее прорезной пружиной 62. Втулка 58 закреплена без возможности про- ворота гайкой 63 в положении, в котором шпонка 59 расположена в вертикальной плоскости. С противоположного конца во втулку 58 вставлена промежуточная втулка 64 с продольным пазом, в котором размещена выступающая часть шпонки 59 и с поперечным пазом на противоположном торце, горизонтально расположенным по отношению к продольному пазу. Во втулку 64 вставлена двухлепестковая цилиндрическая сменная цанга 65 с отверстием, соответствующим диаметру зажимаемого сверла. На торце хвостовой части цанги 65 также выполнен поперечный паз, расположенный под углом 45° к прорези цанги 65. Торцы втулки 64 и цанги 65 и имеющиеся на них поперечные пазы при монтаже с цангой 61i совмещены, что обеспечивается их технологией изготовления. В совмещенные пазы торцовыми выступами вставлена втулка 66. Эти выступы выполнены с обеих сторон втулки 66 в одной плоскости симметрии.

С противоположной стороны на торцовые выступы втулки 66 установлена втулка 67, торец которой оформлен по наружной конической поверхности, взаимодействующей с гайкой 68, навинченной на свободный участок наружной резьбы втулки 58. В гладкое цилиндрическое отверстие втулки 67 может быть установлена оправка-спутник со вставленным в нее хвостовиком сверла или же упор для ограничения вылета корот- ких сверл (не показаны).

Для уравновешивания плиты 12 сосвер- лодержателем 47 и деталями крепления предусмотрен противовес 69, установленный на штанге 70 с возможностью перемещения и закрепления с помощью рукоят-: ки 71.

Приспособление работает следующим образом.

Сверлодержатель 47 при раскреплении рукоятки 54 разворачивают на плите 12 совместно с плитой 45 на требуемый угол в плане линии пересечения затачиваемой плоскости задней поверхности зуба с осевой плоскостью сверла, проходящей через периферийную точку зуба, с использованием шкалы 55 и нониуса 56.

-Рукояткой 54 закрепляют сверлодержа- тель 47 в нужном положении. Сверло 29 вставляют в цангу 65. Освободив скалку 19 поворотом гайки 21, нажатием на рукоятку 22 подводят скалку 19 к сверлу 29. Затем последнее поворачивают вокруг оси так, чтобы периферийная точка главной режущей кромки затачиваемого зуба, находящаяся на цилиндрическом участке уголка сверла, упиралась в линию пересечения плоскостей наконечника 26 в точке, лежащей на оси поворота плиты 12.

Величина вылета сверла 29 за эту точку образует припуск, подлежащий снятию при ззтачивании.

Кольцо 25 после этого перемещают к гайке 21, прижимают его к ней и закрепляют на скалке 19посредством винта 24.

Далее сверло 29 зажимают цангами 61 и 65 посредством гайки 68, воздействующей на них через втулки 64, 66 и 67. Скалку 19 отводят в крайнее левое положение. Легким ударом по рукоятке 33 от себя размыкают сопряжение втулки 4 и конуса отверстия кронштейна 2, благодаря чему плита 12 со сверлодержателем 47 получает возможность поворота вокруг оси отверстия кронштейна 2. Устанавливают наклон сверла 29 на требуемый задний угол по нормали к линии пересечения затачиваемой плоскости задней поверхности зуба с осевой плоскостью сверла, проходящей через периферийную точку зуба, пользуясь шкалой 36 и нониусом 37. Подводят шлифовальный круг 44 к алмазному карандашу, правящему его торцовую плоскость, с предварительно установленным вылетом с помощью шаблона. Одновременно снимают отсчет с лимба поперечной подачи универсально-заточного станка (не показан), соответствующее положению круга 44, при котором его торцовая плоскость совмещена с осью поворота плиты 12. После отвода шлифовального круга сверло 29 поворачивают вокруг собственной оси с помощью механизма деления сверлодержателя 47 (не показан) на 180° и точно также, как и плоскость задней поверх- .

ности первого зуба, затачивают аналогичную плоскость второго зуба.

После заточки всех плоскостей шлифовальный круг 44 отводят от сверла 29, свер- лодержатель 47 возвращают в исходное положение, необходимое для затачивания первой плоскости задней поверхности - (с помощью рукояток 33 и 54), затем поворачивают гайку 68, раскрепляют и вынимают заточенное сверло 29.

Устанавливают очередное сверло. Цикл установки и ориентации перед заточкой повторяют.

Приспособление позволяет обеспечить точное исходное ориентивание сверла по осевой плоскости, проходящей через периферийную точку его главной режущей кромки, устанавливаемой параллельно плоскости стола заточного станка, п.озволяет обеспечить точную настройку установочных элементов при заточке и переточке сверл с различными диаметрами и геометрическими параметрами, обеспечить стабильную геометрию заточки сверл.

Формула изобретения Приспособление для плоскостной зэточки сверл, выполненное в виде основания и размещенного на нем кронштейна с расположенной с возможностью поворота вокруг оси плитой, установленных на последней ориентирующего элемента и сверлодержателя, ось которого пересекается с осью поворота плиты и размещена с возможностью поворота вокруг указанной точки пересечения, отличающееся тем, что, с целью повышения качества заточки путем оптимизации ориентирования сверла, ориентирующий элемент выполнен в виде установленной внутри кронштейна с возможностью перемещения вдоль своей оси скалки с наконечником, на торце которого выполнены

две пересекающиеся грани, одна из которых перпендикулярна плите, а другая наклонена к ней под острым углом, при этом линия пересечения этих граней пересекается с осью поворота плиты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для многоплоскостной заточки режущего инструмента | 1984 |

|

SU1252135A1 |

| Устройство для заточки спиральных сверл | 1986 |

|

SU1395463A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 2006 |

|

RU2365481C2 |

| Заточной станок | 1980 |

|

SU929404A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ РУЧНОЙ ЗАТОЧКИ СВЁРЛ (ВАРИАНТЫ) | 2002 |

|

RU2215639C1 |

| Приспособление для заточки спиральных сверл | 1987 |

|

SU1495074A1 |

| Станок для заточки сверл | 1987 |

|

SU1563941A1 |

| Устройство для заточки спиральных сверл | 1984 |

|

SU1237386A1 |

| ДВУХПОЗИЦИОННЫЙ ПОЛУАВТОМАТ для ЗАТОЧКИпо | 1969 |

|

SU241252A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ РУЧНОЙ ЗАТОЧКИ СВЕРЛ (ВАРИАНТЫ) | 2008 |

|

RU2389596C2 |

Изобретение относится к станкостроению, касается производства режущих инструментов и может быть использовано при изготовлении и эксплуатации различных типов сверл. Цель изобретения - повышение качества заточки путем оптимизации ориентирования сверл. На основании приспособления установлены основной и дополнительный кронштейны. На основном кронштейне с возможностью поворота вокруг оси конического отверстия, выполненного в этом кронштейне, смонтирована плита с дуговым направляющим пазом. В основном кроштейне размещена с возможностью перемещения вдоль своей оси скалка с наконечником. На торце последнего выполнены две пересекающиеся плоскости, одна из которых перпендикулярна плоскости плиты, а другая расположена под острым углом к ней. При фиксации наконечника гайкой в рабочем положении линия пересечения плоскостей располагается параллельно плоскости плиты и пересекается с осью ее поворота. Угол поворота плиты устанавливается посредством лимба и нониуса. Сверло устанавливают в размещенный на плите сверлодержатель, ось которого пересекается с осью поворота плиты. Для установки угла поворота сверла на плите служит шкала. При настройке приспособления сверло- держатель разворачивают на плите на требуемый угол в плане сверла. Вставляют последнее в сверлодержатель и подводят скалку к сверлу, которое поворачивают вокруг своей оси так, чтобы периферийная точка главной режущей кромки упиралась в линию пересечения плоскостей наконечника в точке, лежащей на оси поворота плиты. Величина вылета сверла за эту точку образует припуск, подлежащей снятию при зата- чивании. Устанавливают наклон сверла на задний угол по шкале и нониусу. Заточку сверла производят шлифовальным кругом. Б ил. (Л С о 00 ел 00 00

Фиг. 1

ю

OQ

CXJ

л

g

CM

23 22

6-6

Г

Фиг.З

СО СО LO

со to

)

Вид Г

.5

| Барсов А.И | |||

| и др | |||

| Технология изготовления режущего инструмента | |||

| - М.: Машиностроение, 1979, с | |||

| Солесос | 1922 |

|

SU29A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1991-01-07—Публикация

1988-10-10—Подача