10

15

20

25

Изобретение относится к станкостроению, в частности к роторным станкам непрерывного действия, в процессе работы которых происходит автоматическая смена инструментов, и может быть использов.ано для последовательной обработки детали с двух сторон одновременно на одной рабочей позиции различными (разнотип- ) инструментами.

Цель изобретения - повышение производительности автомата и расширение его технологических возможностей путем обеспечения последовательной обработки детали с двух сторон на одной рабочей позиции разнотипными инструментами.

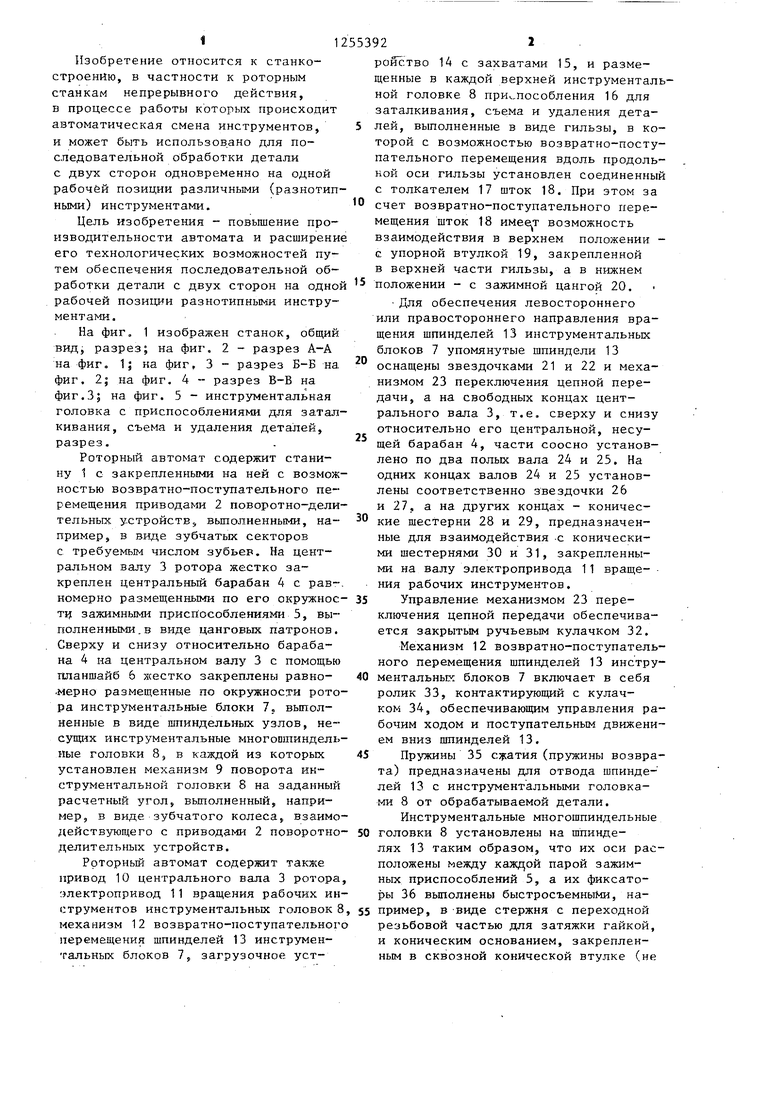

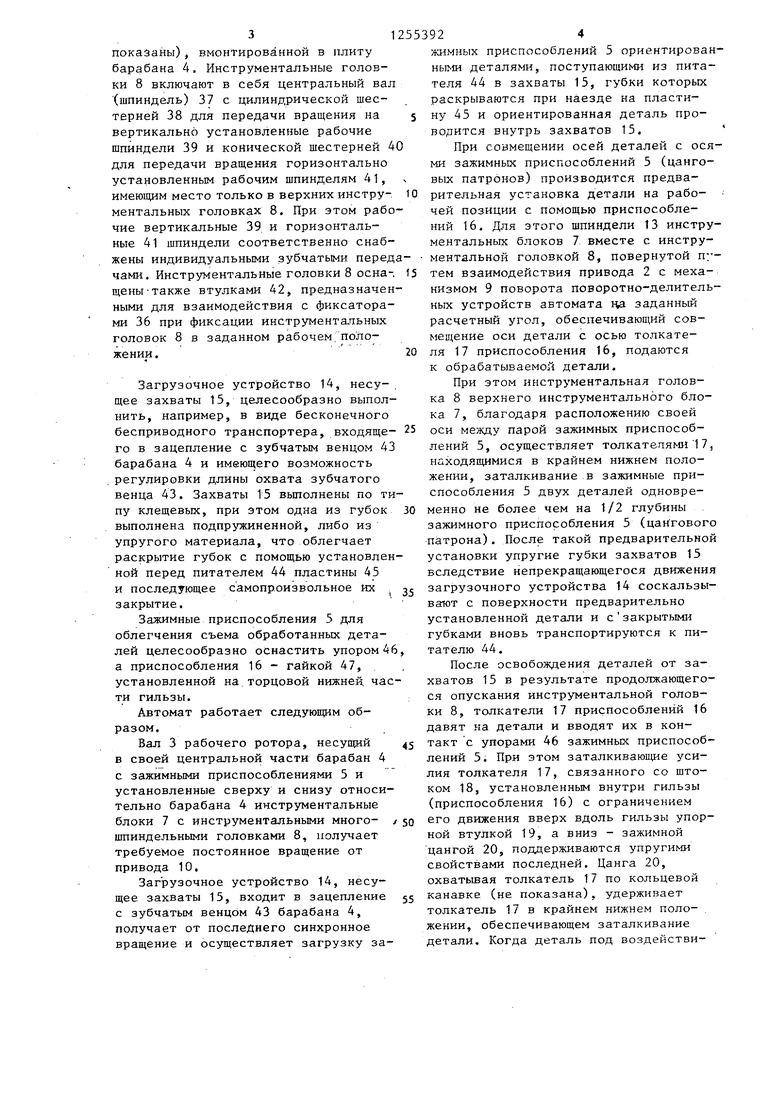

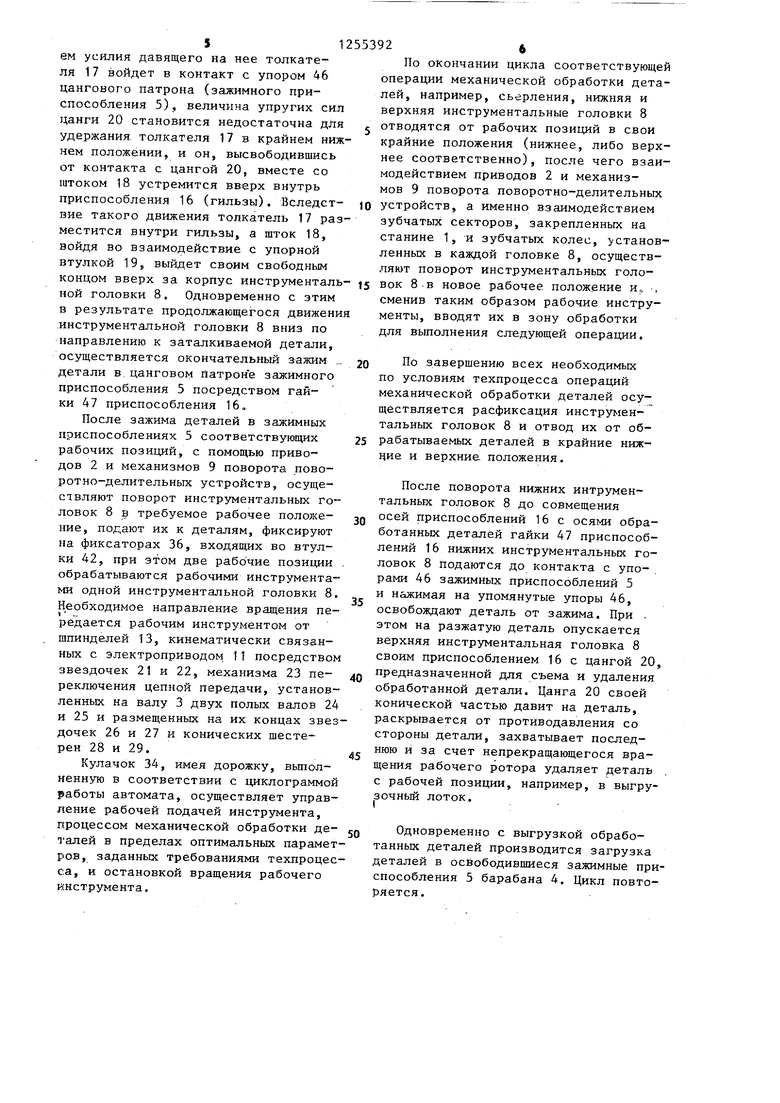

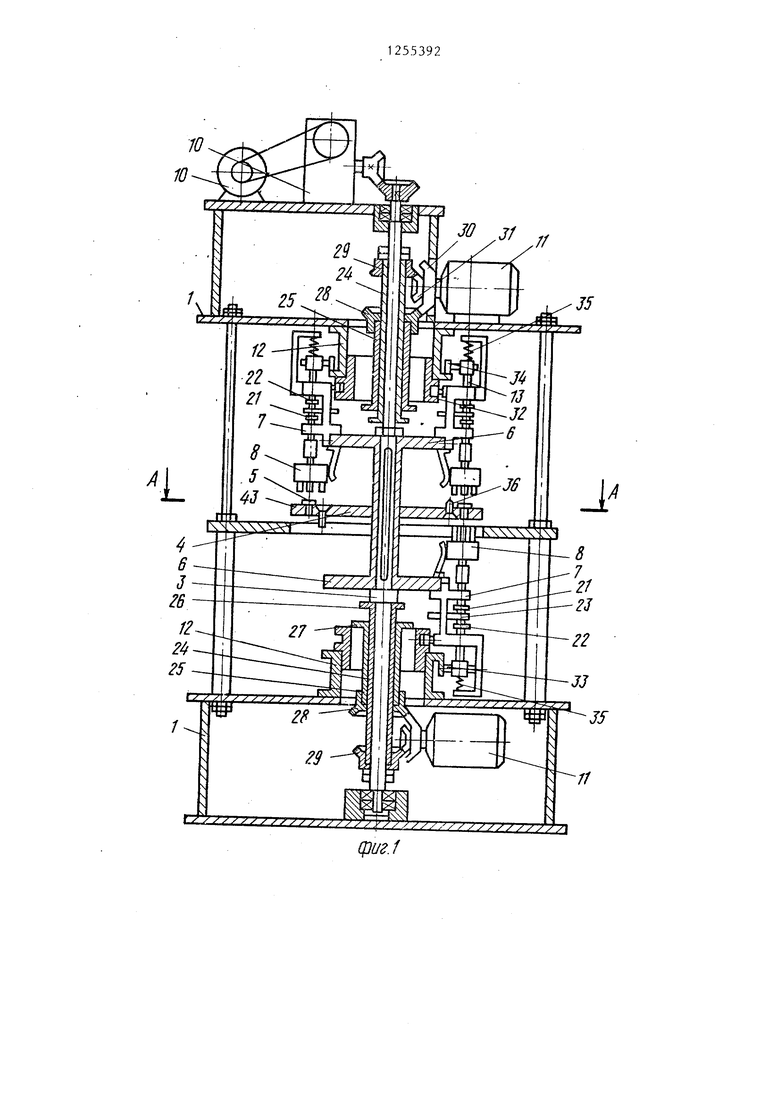

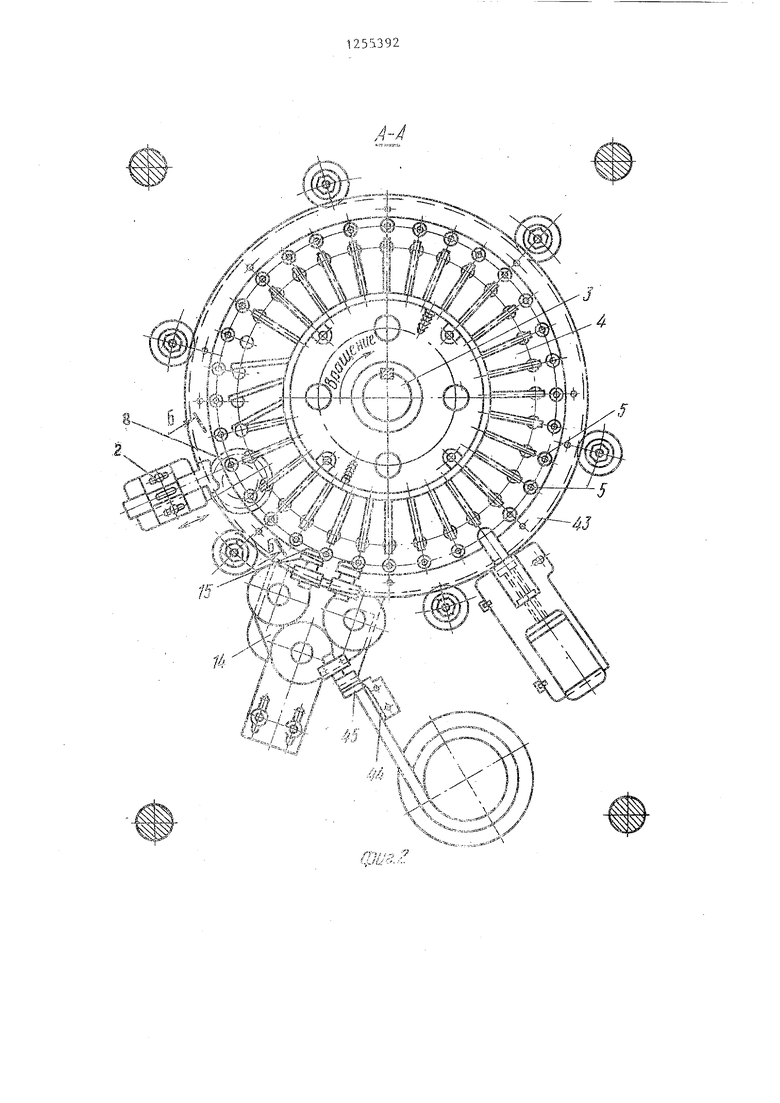

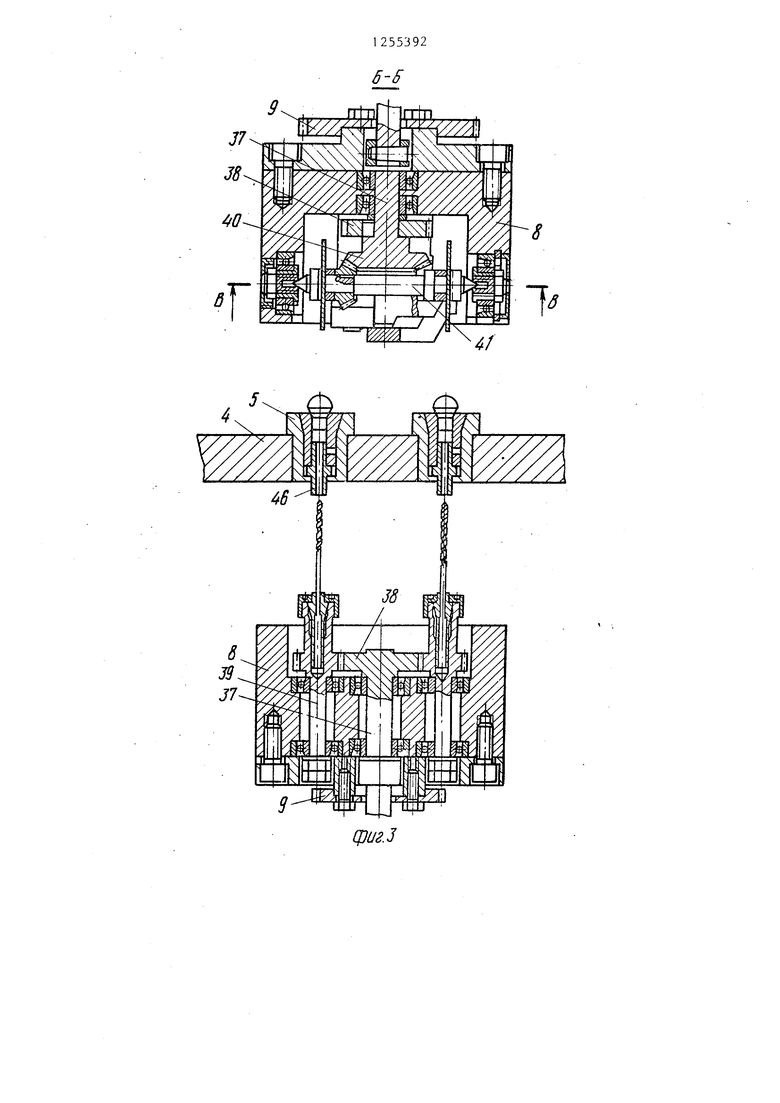

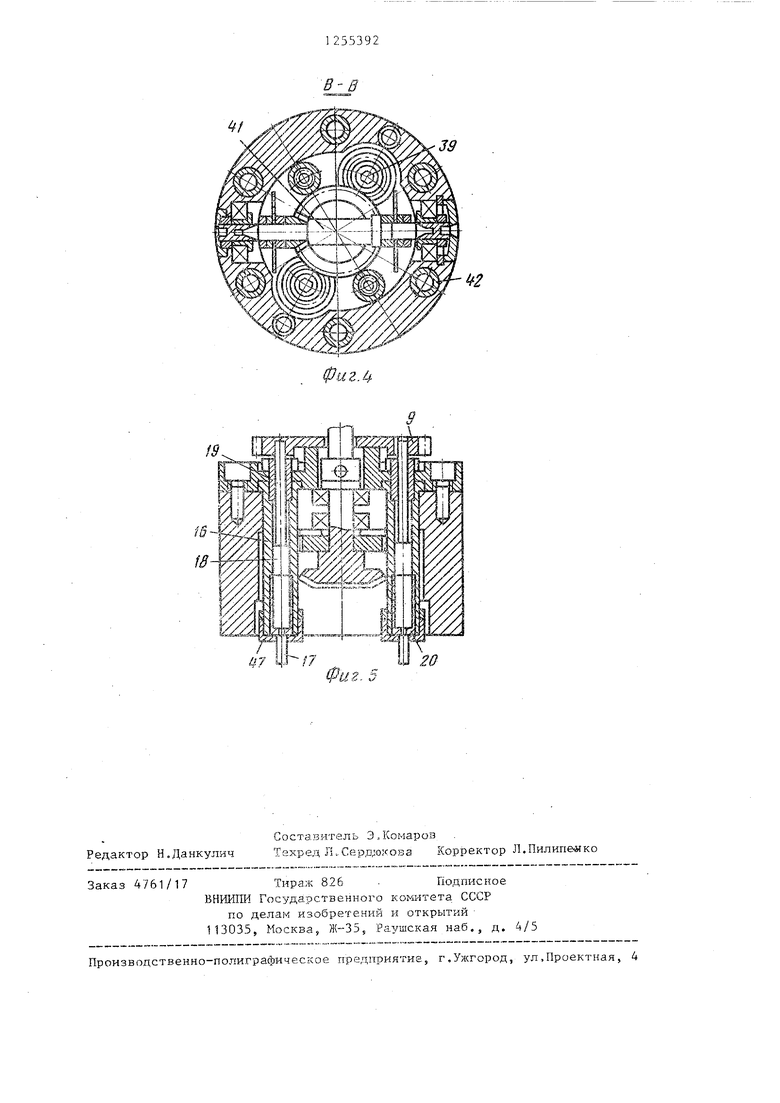

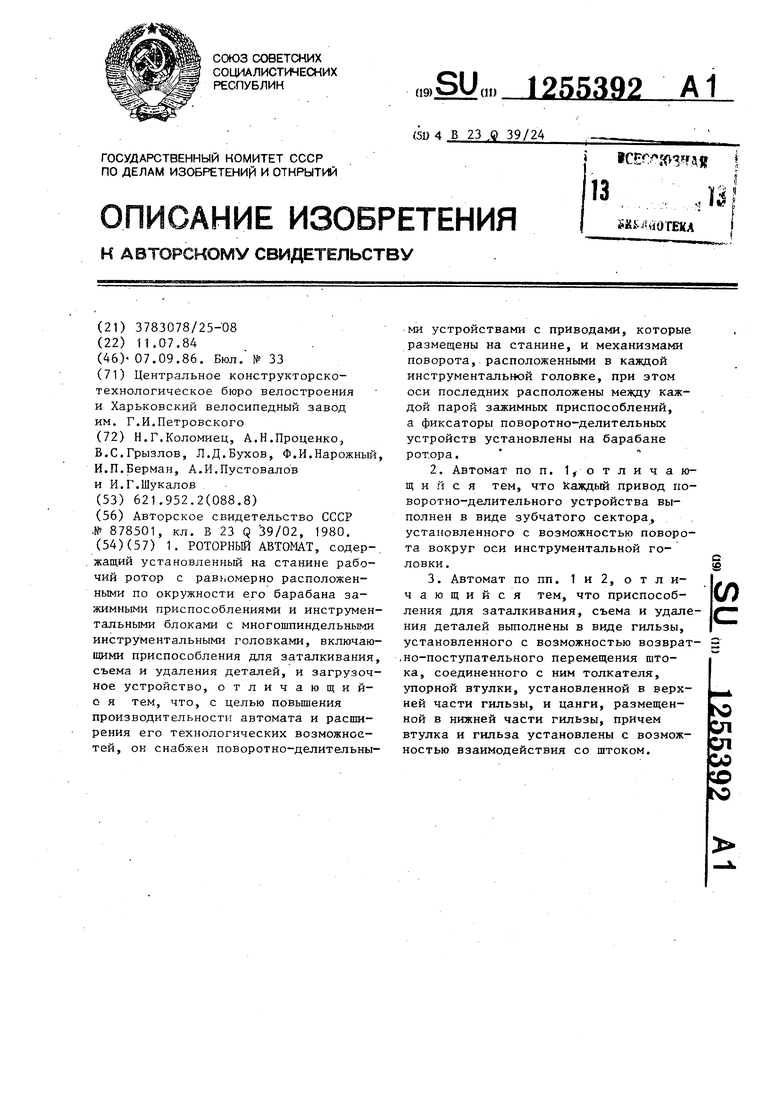

На фиг, 1 изображен станок, общий вид, разрез; на фиг. 2 - разрез А-А на фиг о 1; на фиг, 3 - разрез Б-Б на фиг. 2| на фиг. 4 - разрез В-В на фиг.З; на фиг. 5 - инструментальная головка с приспособлениями для satas i- кивания, съема и удаления деталей, разрез.

Роторный автомат содержит станину 1 с закрепленными на ней с возможностью возвратно-поступательного перемещения приводами 2 поворотно-делительных устройств, вьшолиенными, например, в виде зубчатых секторов с требуемы 4 числом зубьев. На центральном валу 3 ротора жестко закреплен центральньш барабан 4 с рав-. номерно размещенными по его окружное- 35 ГЦ зажимными приспособлениями 5, выполненными .в виде цанговых патронов. Сверху и снизу относительно барабана 4 на центральном валу 3 с помощью планшайб 6 жестко закреплены равномерно размещенные по окружности ротора инструментальные блоки 7. вьт:ол- ненные в виде шпиндельных узлов, несущих инструментальные многошпиндель- иые головки 8, в каждой из которых установлен механизм 9 поворота инструментальной головки 8 на заданный расчетный угол, выполненный, например, в виде зубчатого колеса, взаимодействующего с приводами 2 поворотно- делительных устройств.

Роторный автомат содержит также привод 10 центрального вала 3 ротора, электропривод 11 вращения рабочих ин12553922

ройство 14 с захватами 15, и размещенные в каждой верхней инструментальной головке 8 при,пособления 16 для заталкивания, съема и удаления дета30

40

45

50

леи, выполненные в виде гильзы, в которой с возможностью возвратно-поступательного перемещения вдоль продольной оси гильзы установлен соединенный с толкателем 17 шток 18. При этом за счет возвратно-поступательного перемещения щток 18 имее;т возможность взаимодействия в верхнем положении - с упорной втулкой 19, закрепленной в верхней части гильзы, а в нижнем положении - с зажимной цангой 20. Для обеспечения левостороннего или правостороннего направления вращения шпинделей 13 инструментальных блоков 7 упомянутые шпиндели 13 оснащены звездочками 21 и 22 и механизмом 23 переключения цепной передачи, а на свободных концах центрального вала 3, т.е. сверху и снизу относительно его центральной, несущей барабан 4, части соосно установлено по два полых вала 24 и 25, На одних концах валов 24 и 25 установлены соответственно звездочки 26 и 27, а на. других концах - конические шестерни 28 и 29, предназначенные для взаимодействия -с коническими шестернями 30 и 31, закрепленными на валу электропривода 11 враще- - ния рабочих инструментов.

Управление механизмом 23 переключения цепной передачи обеспечивается закрытым ручьевым кулачком 32.

Механизм 12 возвратно-поступательного перемещения шпинделей 13 инструментальных блоков 7 включает в себя ролик 33, контактирующий с кулачком 34, обеспечивающим управления рабочим ходом и поступательным движением вниз шпинделей 13.

Пружины 35 сжатия (пружины возврата) предназначены для отвода шпинде- лей 13 с инструментальньми головками 8 от обрабатываемой детали.

Инструментальные многошпиндельные головки 8 установлены на шпинделях 13 таким образом, что их оси расположены между кащой парой зажимных приспособлений 5, а их фиксаторы 36 выполнены быстросъемныМи, наструментов инструментальных головок В, 55 пример, в -виде стержня с переходной механизм 12 возвратно-поступательного резьбовой частью для затяжки гайкой, перемещения шпинделей 13 инструмен- и коническим основанием, закреплен- тальньгх блоков 7, загрузочное уст- ным в сквозной конической втулке (не

0

15

20

25

35

30

40

45

50

леи, выполненные в виде гильзы, в которой с возможностью возвратно-поступательного перемещения вдоль продольной оси гильзы установлен соединенный с толкателем 17 шток 18. При этом за счет возвратно-поступательного перемещения щток 18 имее;т возможность взаимодействия в верхнем положении - с упорной втулкой 19, закрепленной в верхней части гильзы, а в нижнем положении - с зажимной цангой 20. Для обеспечения левостороннего или правостороннего направления вращения шпинделей 13 инструментальных блоков 7 упомянутые шпиндели 13 оснащены звездочками 21 и 22 и механизмом 23 переключения цепной передачи, а на свободных концах центрального вала 3, т.е. сверху и снизу относительно его центральной, несущей барабан 4, части соосно установлено по два полых вала 24 и 25, На одних концах валов 24 и 25 установлены соответственно звездочки 26 и 27, а на. других концах - конические шестерни 28 и 29, предназначенные для взаимодействия -с коническими шестернями 30 и 31, закрепленными на валу электропривода 11 враще- - ния рабочих инструментов.

Управление механизмом 23 переключения цепной передачи обеспечивается закрытым ручьевым кулачком 32.

Механизм 12 возвратно-поступательного перемещения шпинделей 13 инструментальных блоков 7 включает в себя ролик 33, контактирующий с кулачком 34, обеспечивающим управления рабочим ходом и поступательным движением вниз шпинделей 13.

Пружины 35 сжатия (пружины возврата) предназначены для отвода шпинде- лей 13 с инструментальньми головками 8 от обрабатываемой детали.

Инструментальные многошпиндельные головки 8 установлены на шпинделях 13 таким образом, что их оси расположены между кащой парой зажимных приспособлений 5, а их фиксаторы 36 выполнены быстросъемныМи, напоказаны), вмонтированной в плиту барабана 4, Инструментальные головки 8 включают в себя центральный вал (шпиндель) 37 с цилиндрической шестерней 38 для передачи вращения на вертикально установленные рабочие шпиндели 39 и конической шестерней 40 для передачи вращения горизонтально установленным рабочим шпинделям 41, имеющим место только в верхних инстру-. ментальных головках 8. При этом рабочие вертикальные 39, и горизонтальные 41 шпиндели соответственно снабжены индивидуальными зубчатыми передачами. Инструментальные головки 8 осна-. 5 тем взаимодействия привода 2 с мехащены-также втулками 42, предназначенными для взаимодействия с фиксаторами 36 при фиксации инструментальных головок 8 в заданном рабочем положении.

Загрузочное устройство 14, несу- щее захваты 15, целесообразно выполнить, например, в виде бесконечного бесприводного транспортера, входяще- го в зацепление с зубчатым венцом 43 барабана 4 и имеющего возможность . регулировки длины охвата зубчатого венца 43. Захваты 15 выполнены по типу клещевых, при этом одна из губок выполнена подпружиненной, либо из упругого материала, что облегчает раскрытие губок с помощью установленной перед питателем 44 пластины 45 и последующее самопроизвольное их закрытие.

Зажимные приспособления 5 для облегчения съема обработанных деталей целесообразно оснастить упором 46 а приспособления 16 - гайкой 47, установленной на торцовой нижней, части гильзы.

Автомат работает следующим образом.

Вал 3 рабочего ротора, несущий в своей центральной части барабан 4 с зажимными приспособлениями 5 и установленные сверху и снизу относительно барабана 4 инструментальные блоки 7 с инструментальными многошпиндельными головками 8, получает требуемое постоянное вращение от привода 10.

Загрузочное устройство 14, несущее захваты 13, входит в зацепление с зубчатым венцом 43 барабана 4, получает от последнего синхронное вращение и осуществляет загрузку за

s 0 53924

жимных приспособлений 5 ориентированными деталями, поступающими из питателя 44 в захваты 15, губки которых раскрываются при наезде на пластину 45 и ориентированная деталь проводится внутрь захватов 15. При совмещении осей деталей с осями зажимных приспособлений 5 (цанговых патронов) производится предварительная установка детали на рабочей позиции с помощью приспособлений 16. Для этого шпиндели 13 инструментальных блоков 7- вместе с инструментальной головкой 8, повернутой пу20

35

. 2530, 45

50

55

низмом 9 поворота поворотно-делительных устройств автомата ча заданный расчетный угол, обеспечивающий совмещение оси детали с осью толкателя 17 приспособления 16, подаются к обрабатываемой детали.

При этом инструментальная головка 8 верхнего инструментального блока 7, благодаря расположению своей оси между парой зажимных приспособлений 5, осуществляет толкателями 1 7, находящимися в крайнем нижнем положении, заталкивание в зажимные приспособления 5 двух деталей одновременно не более чем на 1/2 глубины зажимного приспособления 5 (цангового патрона). После такой предварительной установки упругие губки захватов 15 вследствие непрекращающегося движения загрузочного устройства 14 соскальзывают с поверхности предварительно установленной детали и с закрытыми губками вновь транспортируются к питателю 44.

После освобождения деталей от захватов 15 в результате продолжающегося опускания инструментальной головки 8, толкатели 17 приспособлений 16 давят на детали и вводят их в контакт с упорами 46 зажимных приспособлений 5. При этом заталкивающие усилия толкателя 17, связанного со штоком 18, установленным внутри гильзы (приспособления 16) с ограничением его движения вверх вдоль гильзы упорной втулкой 19, а вниз - зажимной цангой 20, поддерживаются упругими свойствами последней. Цанга 20, охватьшая толкатель 17 по кольцевой канавке (не показана), удерживает толкатель 17 в крайнем нижнем положении, обеспечивающем заталкивание детали. Когда деталь под воздействием усилия давящего на нее толкателя 17 войдет в контакт с упором 46 цангового патрона (зажимного приспособления 5),, величина упругих сил цанги 20 становится недостаточна для удержания толкателя 17 в крайнем нижнем положении, и он, высвободившись от контакта с цангой 20, вместе со штоком 18 устремится вверх внутрь приспособления 16 (гильзы). Вследствие такого движения толкатель 17 разместится внутри гильзы, а шток 18, войдя во взаимодействие с упорной втулкой 19, выйдет своим свободным

12553926

По окончании цикла соответствующей операции механической обработки деталей, например, сверления, нижняя и верхняя инструментальные головки 8 5 отводятся от рабочих позиций в свои

крайние положения (нижнее, либо верхнее соответственно), после чего взаимодействием приводов 2 и механизмов 9 поворота поворотно-делительных 10 устройств, а именно взаимодействием зубчатых секторов, закрепленньос на станине 1, и зубчатых колес, установленных в каждой головке 8, осуществляют поворот инструментальных голоконцом вверх за корпус инструментапъ- 15 вок 8 в новое рабочее положение и,, , ной головки 8, Одновременно с этим сменив таким образом рабочие инстру- в результате продолжающегося движения менты, вводят их в зону обработки инструментальной головки 8 вниз по направлению к заталкиваемой детали,

20

для выполнения следующей операции.

35

осуществляется окончательньш зажим детали в цанговом патрон е залсимного приспособления 5 посредством гайки 47 приспособления 1б„

После зажима деталей в зажимных приспособлениях 5 соответствующих 25 рабочих позиций, с помощью приводов 2 и механизмов 9 поворота поворотно-делительных устройств, осуществляют поворот инструментальных головок 8 в требуемое рабочее положе- Q иие, подают их к деталям, фиксируют на фиксаторах 36, входящих во втулки 42, при этом две рабочие позиции . обрабатываются рабочими инструмента- ык одной инструментальной головки 8. Необходимое направление вращения передается рабочим инструментом от шпинделей 13, кинематически связанных с электроприводом 11 посредством звездочек 21 и 22, механизма 23 переключения цепной передачи, установленных на валу 3 двух полых валов 24 и 25 и размещенных на их концах звездочек 26 и 27 и конических шестерен 28 и 29.45

Кулачок 34, имея дорожку, вьшол- ненн5то в соответствии с циклограммой работы автомата, осуществляет управление рабочей подачей инструмента, процессом механической обработки де- JQ талей в пределах оптимальных параметров, заданных требованиями техпроцесса, и остановкой вращения рабочего инструмента.

40

По завершению всех необходимых по условиям техпроцесса операций механической обработки деталей осуществляется расфиксация инструментальных головок 8 и отвод их от обрабатываемых деталей в крайние нижние и верхние положения.

После поворота нижних интрумен- тальных головок 8 до совмещения осей приспособлений 16 с осями обработанных деталей гайки 47 приспособлений 16 нижних инструментальных головок 8 подаются до контакта с упорами 46 зажимных приспособлений 5 и нажимая на упомянутые упоры 46, освобождают деталь от зажима. При . этом на разжатую деталь опускается верхняя инструментальная головка 8 своим приспособлением 16 с цангой 20, предназначенной для съема и удаления обработанной детали. Цанга 20 своей конической частью давит на деталь, раскрывается от противодавления со стороны детали, захватывает последнюю и за счет непрекращающегося вращения рабочего ротора удаляет деталь с рабочей позиции, например, в выгрузочный лоток.

Одновременно с выгрузкой обработанных деталей производится загрузка деталей в освободившиеся зажимные при способления 5 барабана 4. Цикл повторяется.

По окончании цикла соответствующей операции механической обработки детаей, например, сверления, нижняя и верхняя инструментальные головки 8 отводятся от рабочих позиций в свои

крайние положения (нижнее, либо верхнее соответственно), после чего взаимодействием приводов 2 и механизмов 9 поворота поворотно-делительных устройств, а именно взаимодействием зубчатых секторов, закрепленньос на станине 1, и зубчатых колес, установленных в каждой головке 8, осуществляют поворот инструментальных головок 8 в новое рабочее положение и,, сменив таким образом рабочие инстру менты, вводят их в зону обработки

для выполнения следующей операции.

По завершению всех необходимых по условиям техпроцесса операций механической обработки деталей осуществляется расфиксация инструментальных головок 8 и отвод их от обрабатываемых деталей в крайние нижние и верхние положения.

После поворота нижних интрумен- тальных головок 8 до совмещения осей приспособлений 16 с осями обработанных деталей гайки 47 приспособлений 16 нижних инструментальных головок 8 подаются до контакта с упорами 46 зажимных приспособлений 5 и нажимая на упомянутые упоры 46, освобождают деталь от зажима. При . этом на разжатую деталь опускается верхняя инструментальная головка 8 своим приспособлением 16 с цангой 20, предназначенной для съема и удаления обработанной детали. Цанга 20 своей конической частью давит на деталь, раскрывается от противодавления со стороны детали, захватывает последнюю и за счет непрекращающегося вращения рабочего ротора удаляет деталь . с рабочей позиции, например, в выгрузочный лоток.

Одновременно с выгрузкой обработанных деталей производится загрузка деталей в освободившиеся зажимные приспособления 5 барабана 4. Цикл повторяется.

10

10

0 /,//

35

JS

11

(pue.f

6-ff

i

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочно-разгрузочное устройство | 1987 |

|

SU1563893A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Автоматическая линия спутникового типа | 1985 |

|

SU1505757A1 |

| Станок для продольной прокатки | 1975 |

|

SU572323A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Роторный автомат | 1989 |

|

SU1691065A1 |

| СПЕЦИАЛЬНЫЙ ТОКАРНЫЙ АВТОМАТ | 2003 |

|

RU2244609C1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА КРЕПЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ЦЕНТРА МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2521545C2 |

| Автоматическая линия для обработки концов длинномерных деталей | 1985 |

|

SU1337236A1 |

| Станок для обработки деталей | 1984 |

|

SU1288029A1 |

сриг.З

4f

39

т м

20

Редактор Н.Данкулич

Составитель ЭЛхО Маров

Техред Л,.Сердаокова Корректор Л.Пилипенко

Заказ 4761/17Тираж 826 . Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж--35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Роторный станок | 1980 |

|

SU878501A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-09-07—Публикация

1984-07-11—Подача