(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИРУКЯЦЕГО ЭЛЕМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Полировальный инструмент | 1989 |

|

SU1706850A1 |

| Способ полирования | 1982 |

|

SU1215954A1 |

| Полировальный инструмент | 1985 |

|

SU1274917A1 |

| СЛОИСТАЯ ЦИЛИНДРИЧЕСКАЯ ОБОЛОЧКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1990 |

|

RU1751939C |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ТРЕХСЛОЙНОЙ ПАНЕЛИ | 2022 |

|

RU2797465C1 |

| Устройство для изготовления полирующего элемента | 1980 |

|

SU856781A1 |

| ВОДОСТОЧНАЯ СЕКЦИОННАЯ ТРУБА (ВАРИАНТЫ), СЕКЦИЯ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) И СОЕДИНЕНИЕ СЕКЦИЙ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) | 2013 |

|

RU2531010C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 1995 |

|

RU2097193C1 |

| ЛАМИНИРОВАННАЯ МНОГООСНАЯ ПРЕССОВОЧНАЯ ТКАНЬ | 2003 |

|

RU2318941C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ | 1995 |

|

RU2081267C1 |

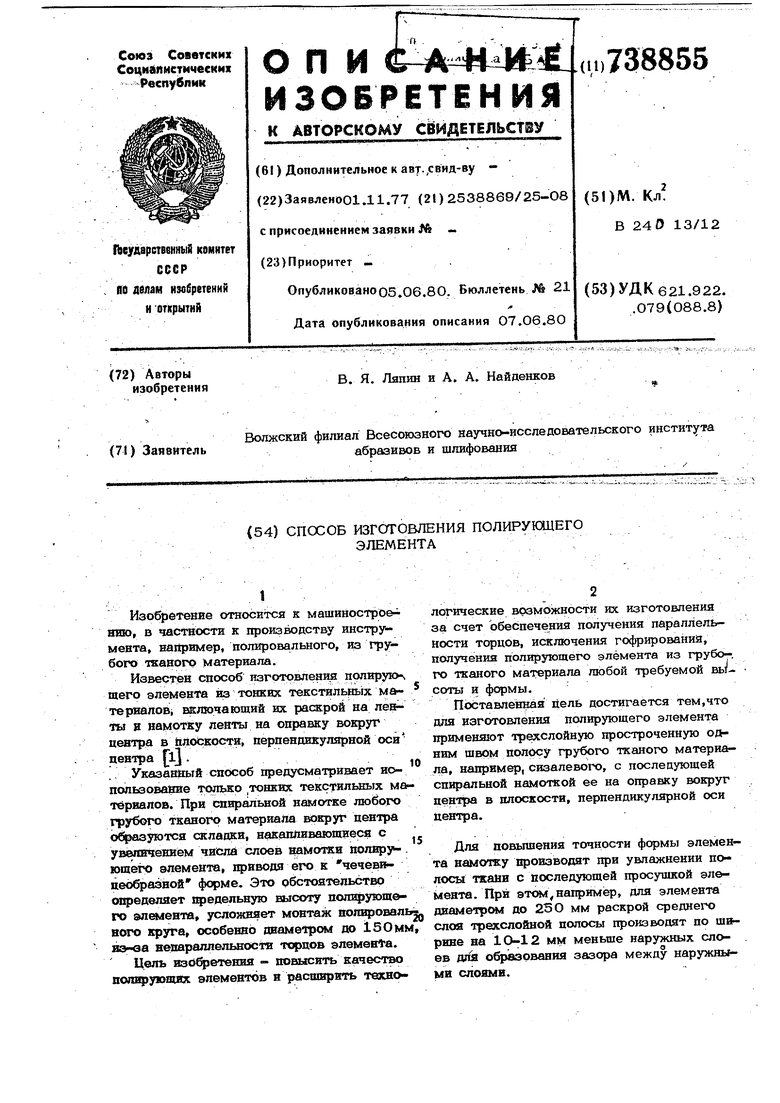

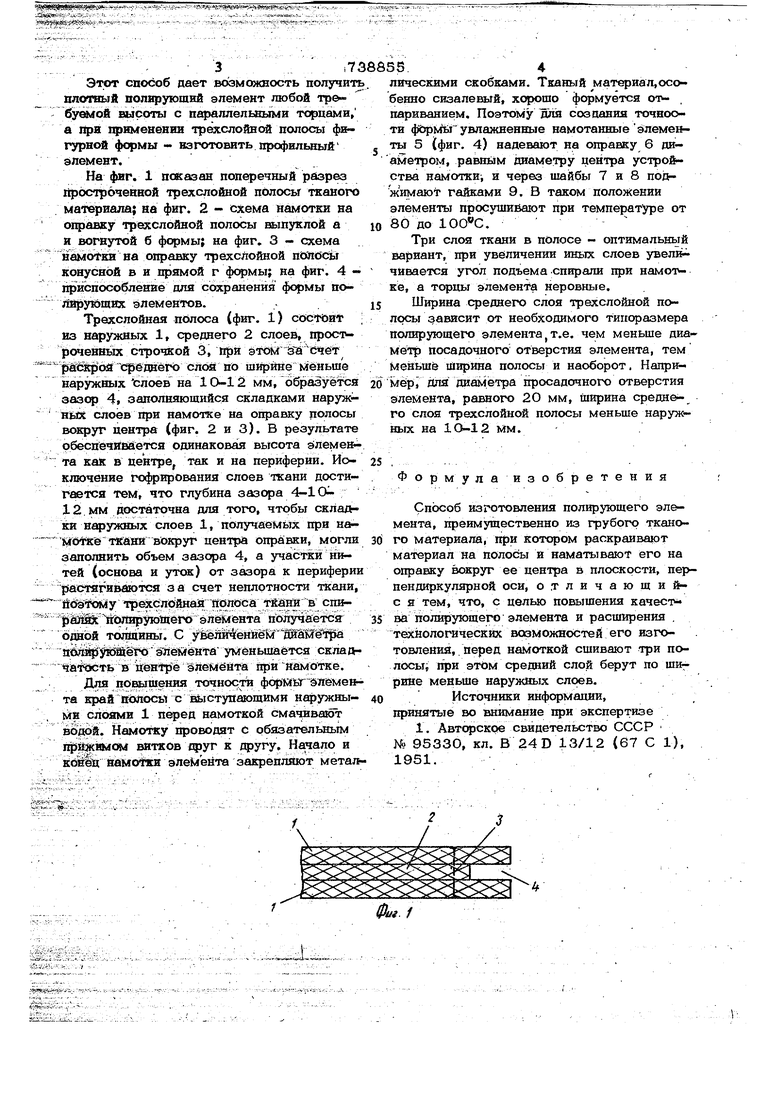

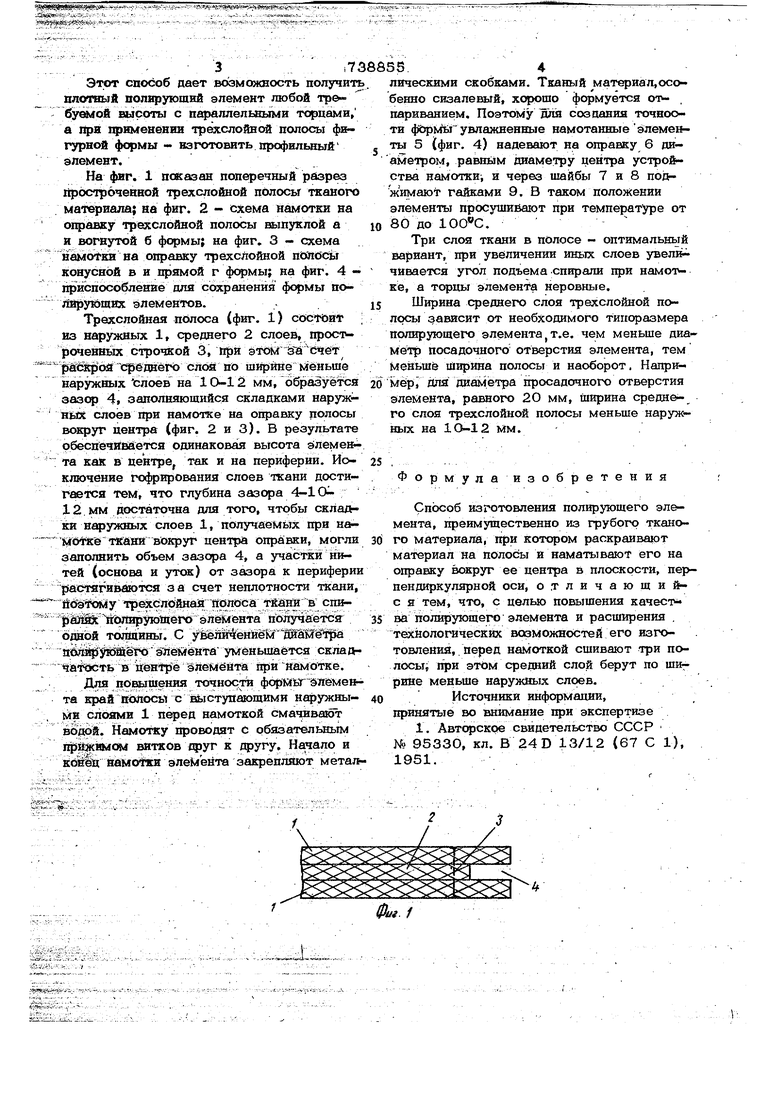

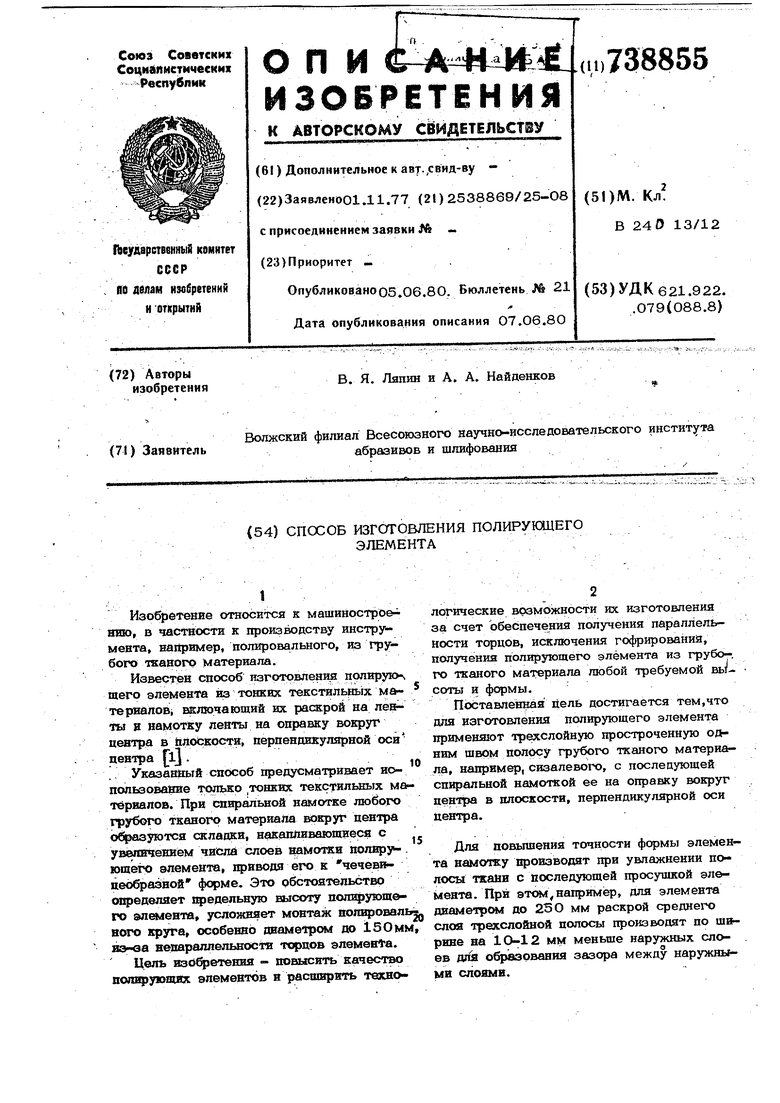

,,.;. , . Г ;. , Изобретение относится к машинострое нню, в частности к производству инструмента, например, полировального, якз грубого тканого материала. Известен способ изготовления полирукк щего элемента из тонких текстильнь1х мате рналов лючаюший юс раскрой на левты и намотку ленты на оправку вокруг центра в ЬДОСКОСТРИ, перпендикулярной оси центра flj. .. Указа№ый способ предусматривает иопользовавие только ,тонких текстильных ма териалов. При спиральной намотке любого грубого тканого материала вокруг пентра образуются складки, накапливаюшиеся с увепнчбниём числа слоев намотки попщ уюшего элемента, приводя его к чечевицеобраэной форме. Это обстоятельство О1феделяет яредельнуго высоту пол уюшего элемента, усложняет монтаж юлвроваль вого круга, особенно днамеором до 150мм вепараллельности торцов элемен а. Цель нзобретения - повысить качестш) полвфующях элементов н расширять техвологические возможности юс изготовления за счет обеспечения получения параллельности торцов, исключения гофрирования, получения полирующего элемента из грубо-, го -пканого материала любой требуемой вьтсоты и формы. ПоставлеВная 4ель достигается тем,что для изготовления полирующего элемента применяют трехслойную простроченную одним швом полосу грубого ттсаного материала, например, сизалевого, с последующей спиральной намоисой ее на оправку вокруг ueHTJpa в плоскости, перпендикулярной оси центра. Для повышения точности формы элемента намотку производят при увлажнении полосы ткани с последующей просушкой элемента. При этом например, для элемента диаметром до 25 О мм раскрой среднего слоя трехслойной полосы производят по ширине на 10-12 мм меньше наружных ело- . ев ЩЯ обрлазрвання зазора между наружными слоями. Этот способ дает возможность получит плотный полирующий элемент любой бу«4Ой высоты с параллельшлми торцами, а при применении трехслойной полосы фигурной формы - изготовить профильный элемент. На фиг. 1 показан поперечный разрез йростроченной трехслойной полосы тканого материала; на фиг. 2 - схема камоткн на опрааку тре 3 :слойной полосы выпуклой а н вогнутой б фqpмы; на фиг, 3 - схема намотки на оправку трехслойной пвйосй конусной в и прямой г фсфмы; на фиг. 4 приспособление шш сохранения формы потгйругьщих элементов.. Трехслойная полоса (фиг. 1) состйит из наружных 1, среднего 2 слоев, прост роченных строчкой 3, при этом счет рШжрой тсрё днёго слоя по ширине меньше наружных слоев на 10-12 мм, образуется зазор 4, заполняющийся складками наружных слоев при намотке на оправку полосы вокруг центра (фиг. 2 и 3). В результате обеспёЧЯВйется одинаковая высота элеме : та как в центре, так и на периферии. Иоключение гофрирования слоев ткани достигается тем, что глубина 4-1012 мм достаточна для того, чтобы складки наружных слоев 1, получаемых при На jyjbTKeткани вокруг центра оправки, могли заполнить объем зазора 4, а участки нитей (основа н уток) от зазора к перифери растягив отся за счет неплотности ткани, йоэТому трехслойная полоса тйани в спираляЗс Солирующего элемента получается одной толщины. С увеличением ШайГётра аёй ррШё складtaisucTi в tteHtpe элемента нринамотке. Для по1вышения точноста фqf KlIЗ ЭЛёмeнта край HonocbY с iabi ступающими наружныМй слсшми 1 перед намоткой смачивают . Йамотку проводят с обязательным прЩймом ви-гаов 1фуг к . Начало и в:б;к1цйамо ки элемента закрепляют метал

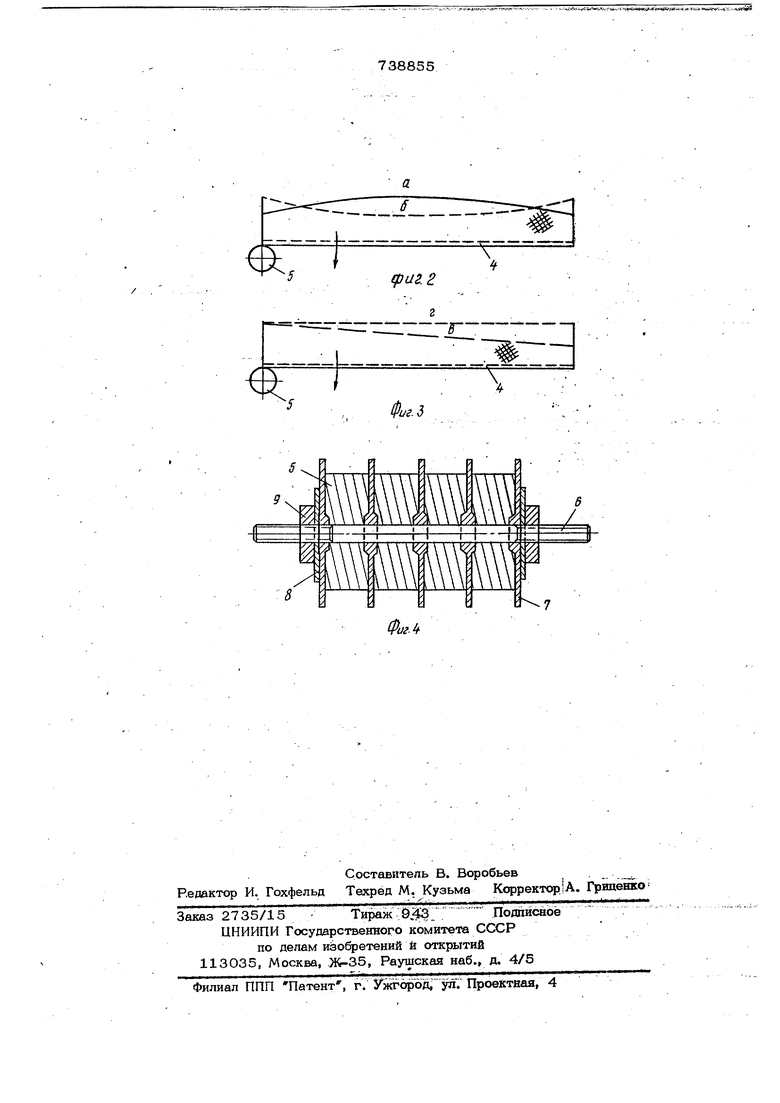

i73eS55 лическими скобками. Тканый материал,особенно сизалевый, хорошо формуется отпариванием. Поэтому для создания точности ( увлажненные намотанныеёлеменч ты 5 (фиг. 4) надевают на оправку 6 ди- аметром, равным диаметру центра устройства намотки и через шайбы 7 и 8 nofrжимают гайками 9. В таком положении элементы просушивают при температуре от 80 до . Три слоя ткани в полосе - оптимальный вариант, при увеличении иных слоев увел чИвается угол подъема спирали при намо-рке, а торцы элемента неровные. Ширина среднего слоя трехслойной полосы зависит от необходимого типоразмера полирующего элемента, т.е. чем меньше диаметр посадочного отверстия элемента, тем Меньше ширина полосы и наоборот. НапримёрГ йля диаметра просадочного отверстия элемента, равного 2О мм, ширина среднего слоя трехслойной полосы меньше наружных на 1О-12 мм. Формулаизобретения Cnix:o6 изготовления полирующего элемента, преимущественно из грубого тканого материала, при котором раскраивают материал на полосы и наматывают его на оправку вокруг ее центра в плоскости, перпендиркулярной оси, отличающийс я тем, что, с целью повышения качест ва полирующего элемента и расширения . технологических всоможностей его изго- . товления, перед намоткой сшивают три полосы; при этом средний слой берут по ши рине меньше наружных слоев. Источннки информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 95330, кл. В 24 D 13/12 (67 С 1), 1951.

738855

N

i

I.

Z

1 ЛТ - i:n 1 I

I I -H

л

Авторы

Даты

1980-06-05—Публикация

1977-11-01—Подача