Изобретение относится к машинестрое шие, в частности к устройствам для изготовления полирукщих элементо н может быть использовано в производстве поотировального инструмента. Известно устройство для изготоЕяе1 ния потфующнх элементов, включающее механизм складывания заготовки в V-образную полосу, механизм формообразования полосы в элемент и приспособление для закрепления его формы.ГОИзвестное устройство для изготовления полирук)11Ц(х элементов предусматривает трудоемкий технологический прсщесс, включает миокество операций, не обеспечивает получеш1е плотного полирукяцего элемента. Кроме тог устройство сострит из сложных мехаш1змов, не обеспечивает получение полирующих элементов с высокой про- изводительносфью, предусматривает получение полирукяцих элементов только из хлопчатобумажных тканей, изготовлёние полирукядах элементов из грубых редкотканых материалов затруднительно. .Цель изобретения - улучшение технологии полирующего изделия посредством изготовления плотного полирующего элемента, расширение технологических возможностей его изгото1вления, включая изготовления из грувьк редкотканых материалов, и повьшение производительности изготовления. Поставленная цель достигается тем, что в ycTptriicTse для изготовления полирукщего элемента механизм формообразования полосы в з 1емент выполнен в виде 1КЩОВОГО винта с гайкой и снабжен соосной с ним цилиндрической оправкой с поджимаемой пружиной тарельчатой шайбой, при этом устройство снабжено дополнительно выполненным в виде полого цилиндра и установлении соосно оправке узлом окончательного формообразования. На чертеже изображено предлагаемое устройство, обпщй вид.

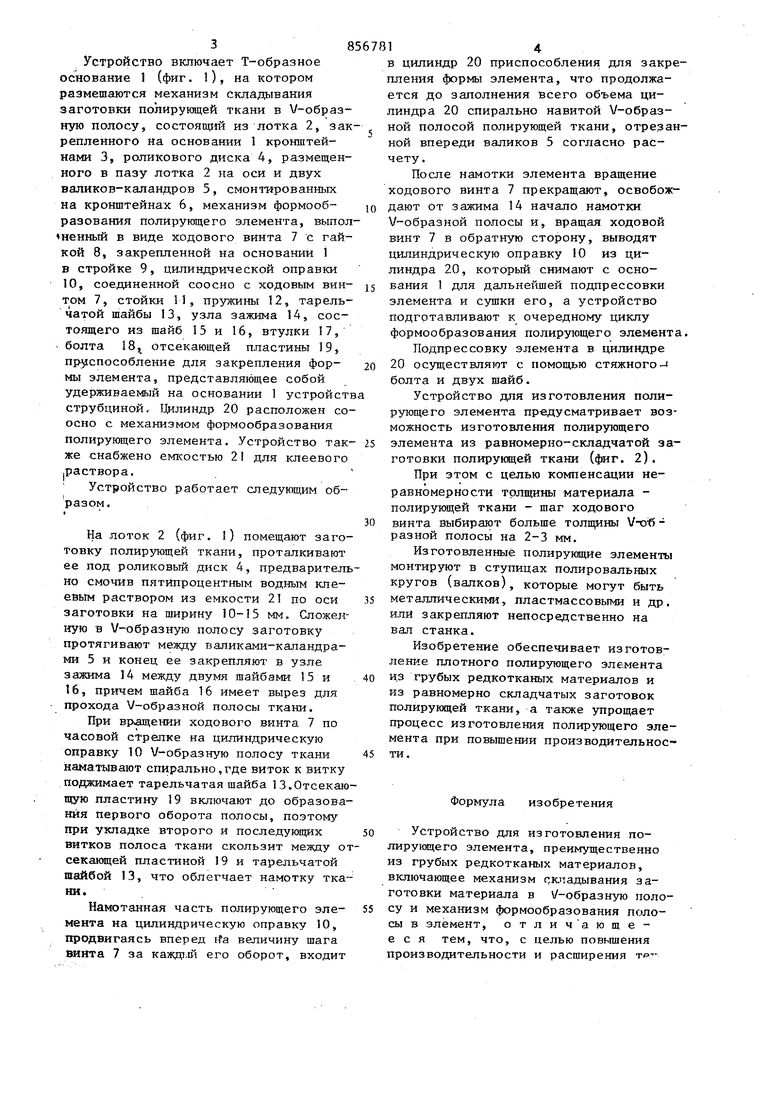

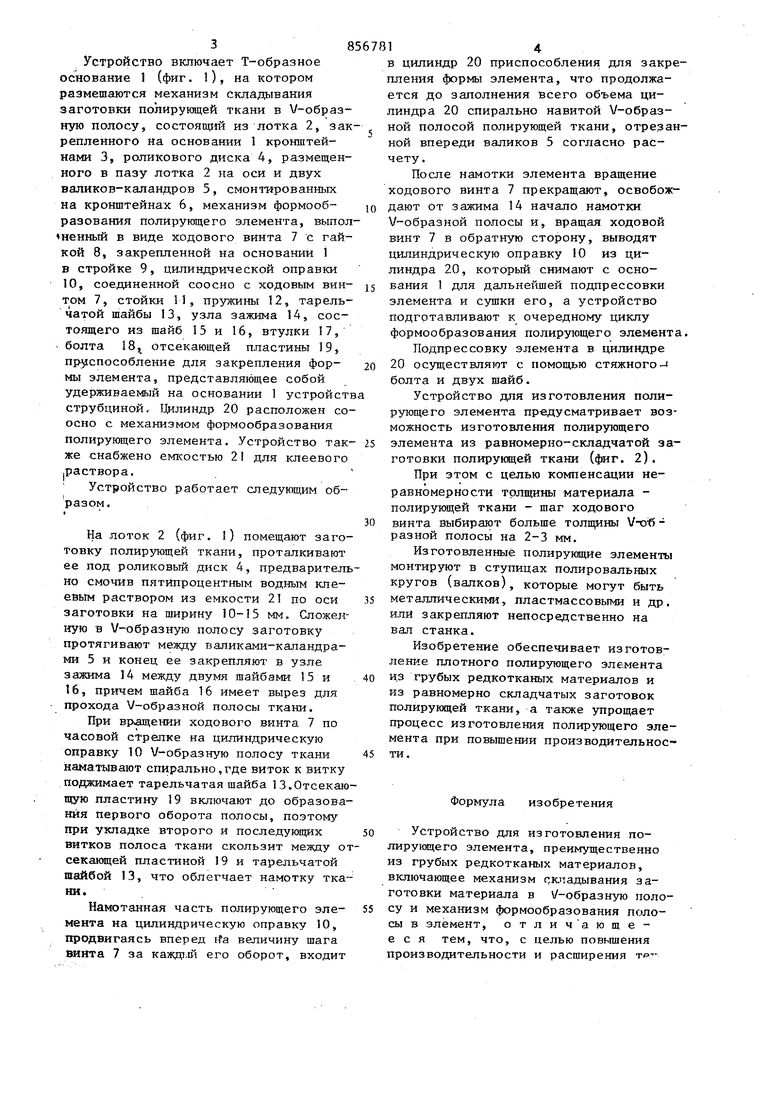

Устройство включает Т-образное основание 1 (фиг. 1), на котором размешаются механизм складывания заготовки полирующей ткани в V-образную полосу, состоящий из лотка 2, закрепленного на основании 1 кронштейнами 3, роликового диска 4, размещенного в пазу лотка 2 на оси и двух валиков-каландров 5, смонтированных на кронштейнах 6, механизм формообразования полирующего элемента, выполненный в виде ходового винта 7 с гайкой 8, закрепленной на основании 1 в стройке 9, цилиндрической оправки 10, соединенной соосно с ходовым винтом 7, стойки 11, пружит 12, тарельчатой шайбы 13, узла зажима 14, состоящего из шайб 15 и 16, втулки 17, - болта 18, отсекающей пластины 19, прд способление для закрепления формы элемента, представляющее собой удерживаемый на основании 1 устройст струбциной, ТДилиндр 20 расположен соосно с механизмом формообразования полирующего элемента. Устройство так же снабжено емкостью 21 для клеевого .раствора.

Устройство работает следующим образом.

На лоток 2 (фиг. 1) помещают заготовку полирующей ткани, проталкивают ее под роликовый диск 4, предварительно смочив пятипроцентным водным клеевым раствором из емкости 21 по оси заготовки на ширину 10-15 мм. Сложенную в V-образную полосу заготовку протягивают между валиками-каландрами 5 и конец ее закрепляют в узле зажима 14 между двумя шайбами 15 и 16, причем шайба 16 имеет вырез для прохода V-образной полосы ткани.

При враще1В1и ходового винта 7 по часовой стрелке на цилиндрическую оправку 10 V-образную полосу ткани наматг 1вают спирально,где виток к витку поджимает тарельчатая шайба 13.Отсекающую пластину 19 включают до образования первого оборота полосы, поэтому при укладке второго и последующих

витков полоса ткани скользит между осекающей пластиной 19 и тарельчатой шайбой 13, что облегчает намотку ткани.

Намотанная часть полирующего элемента на цилиндрическую оправку 10, продвигаясь вперед tfa величину шага винта 7 за кажд1.й его оборот, входит

в цилиндр 20 приспособления для закрепления формы элемента, что продолжается до заполнения всего объема цилиндра 20 спирально навитой V-образной полосой полирующей ткани, отрезаной впереди валиков 5 согласно расчету.

После намотки элемента вращение ходового винта 7 прекращают, освобождают от зажима 14 начало намотки V-образной полосы и, вращая ходовой винт 7 в обратную сторону, выводят цилиндрическую оправку 10 из цилиндра 20, который снимают с основания 1 для дальнейшей подпрессовки элемента и сушки его, а устройство подготавливают к очередному циклу формообразования полирующего элемент

Подпрессовку элемента в цилиндре 20 осуществляют с помощью стяжного-i болта и двух шайб.

Устройство для изготовления полирующего элемента предусматривает возможность изготовления полирующего элемента из равномерно-складчатой заготовки полирующей ткани (фиг. 2).

При этом с целью компенсации неравномерности толщины материала полирукщей ткани - шаг ходового винта выбирают больше толщины V-oti разной полосы на 2-3 мм.

Изготовленные полирующие элементы монтируют в ступицах полировальных кругов (валков), которые могут быть металлическими, пластмассовыми и др. или закрепляют непосредственно на вал станка.

Изобретение обеспечивает изготовление плотного полирующего элемента и,з грубых редкотканых материалов и из равномерно складчатых заготовок полирукщей ткани, а также упрощает процесс изготовления полирующего элемента при повышении производительности.

Формула изобретения

Устройство для изготовления полирующего элемента, преимущественно из грубых редкотканых материалов, включающее механизм скпадывания заготовки материала в /-образную полосу и механизм формообразования полосы в элемент, отличающее с я тем, что, с целью повьшгения производительности и расширения трнологических возможностей изготовленря полирующего элемента, механизм формообразования полосы в элемент выполнен в виде ходового винта с гайкой и снабжен соосной с ним цилиндрической оправкой с поджимаемой пружиной тарельчатой шайбой, при этом устройство снабжено выполненным в виде

полого цилиндра и установленным соосно оправке узлом окончательного формообразования.

Источники информации, йринятые во внимание при экспертизе 1. Патент США № 3212868, кл. 51293, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полирующего элемента | 1977 |

|

SU738855A1 |

| Автомат для изготовления проволочных граблин | 1980 |

|

SU925493A1 |

| Устройство для изготовления колец из проволоки | 1986 |

|

SU1348045A1 |

| Устройство для изготовления прокладок | 1979 |

|

SU934603A1 |

| УСТАНОВКА ДЛЯ НАМОТКИ ЛЕНТЫ НА ОПРАВКУ | 2008 |

|

RU2399575C2 |

| Полировальный инструмент | 1985 |

|

SU1274917A1 |

| Оправка для накатки кольцевых канавок на трубчатых заготовках | 1977 |

|

SU707649A1 |

| Способ изготовления из полосы изделий с винтовыми ребрами | 1990 |

|

SU1754273A1 |

| Станок для изготовления седлообразных катушек | 1982 |

|

SU1040537A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ ПОВЫШЕННОЙ ТОЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2817096C1 |

Авторы

Даты

1981-08-23—Публикация

1980-01-09—Подача