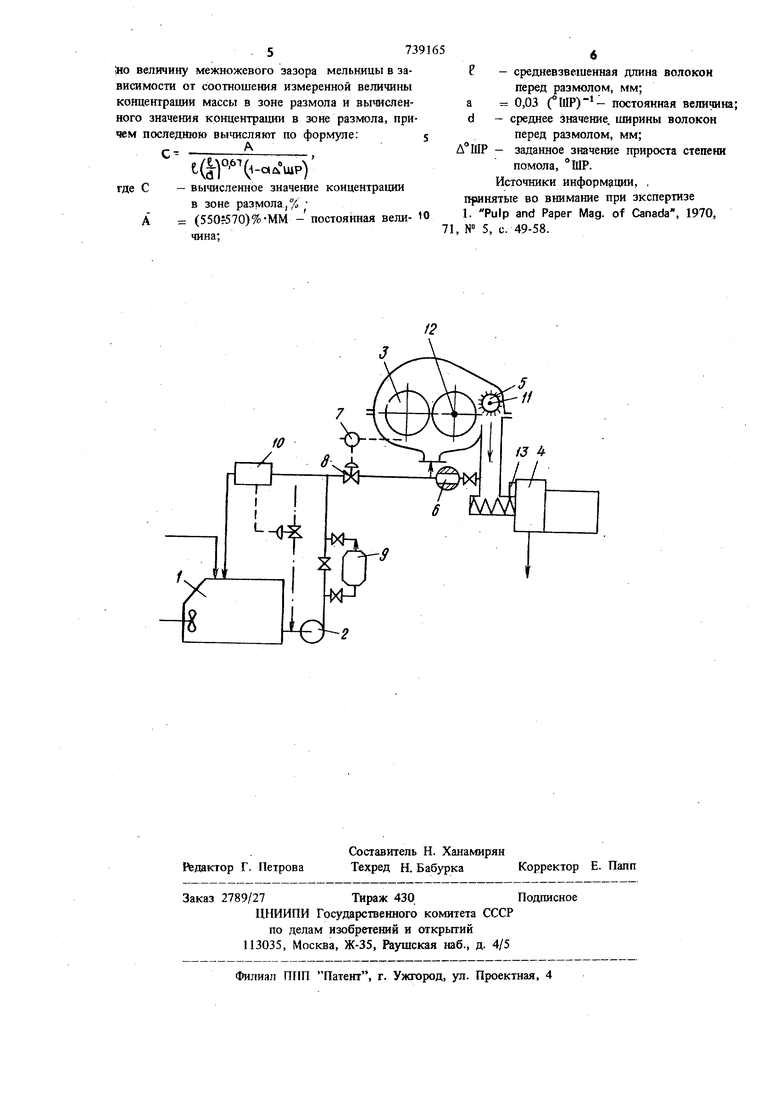

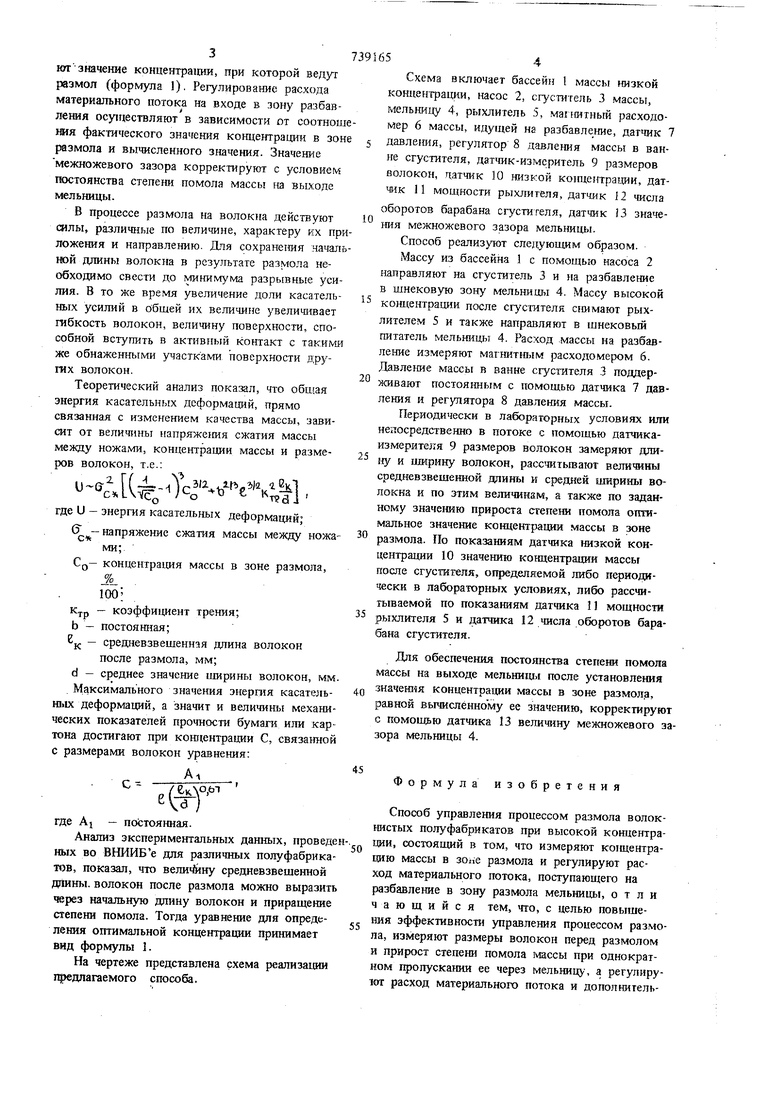

ют значение концентрации, при которой ведут размол (формула ). Регулирование расхода материального потока на входе в зону разбавления осуществляют в зависимости от соотнош 1ЗДЯ фактического значения концентрации в зон размола и вычисленного значения. Значение межножевого зазора корректируют с условием постоянства стенени помола массы га вых;оде мельницы. В процессе размола на волокна действуют силы, различные но величине, характеру их пр ложения и направлению. Дня сохранения начал ной длины волокна в результате размола необходимо свести до минимума разрывные усилия. В то же время увеличение доли касательньгх усилий в общей их величине увеличивает габкость волокон, величину поверхности, способной вступить в активный контакт с такими же обнаженными участками поверхности другах волокон. Теоретический анализ показал, что общая энергия касательных деформаций, прямо связанная с измснергаем качества массы, зависит от величины напряже}шя сжатия массы между ножами, концентрации массы и размеров волокон, т.е.: Л(4-0е е Й. где и - энергия касательных деформаций; 6 - напряжение сжатия массы между ножа Сд- концентрация массы в зоне размола, коэффи у1ент трения; b - постоянная; 2j - средневзвешенная длина волокон после размола, мм; d - среднее значение ширины волокон, мм Максимального значения энергая касательН1 1х деформаций, а значит и величины механи ческих показателей прочности бумап или кар тона достигают при кою1ентрации С, связанной с размерами волокон уравнения: где А - постоянная. Анализ экспериментальных данных, провед ных во ВНИИБе для различных полуфабрика тов, показал, что велийну средневзвешенной длины, волокон после размола можно выразит через начальную длину волокон и приращение степени помола. Тогда уравнение для определения оптимальной концентрации принимает вид формулы 1. На чертеже предсгавлена схема реализагсии предлагаемого способа. 54 Схема включает бассейн 1 массы низкой концентрации, насос 2, сгуститель 3 массы, мельницу 4, рьгхлитель .5, мандатный расходомер 6 массы, идущей на разбавлеше, датчик 7 давле1шя, регулятор 8 давлершя массы в ванне сгустителя, датшк-измеритель 9 размеров волокон, датчик 10 низкой ковдентрации, датчик 11 мощности рыхлителя, датчик 12 числа оборотов барабана сгустителя, датчик 13 значения межножевого зазора мельницы. Способ реализуют следующим образом. Массу из бассейна 1 с помощью насоса 2 направляют на сгуститель 3 и на разбавление в шнековую зону мельниЩ) 4. Массу высокой концентрации после сгустителя снимают рыхлителем 5 и также направляют в шнековый питатель мельницы 4. Расход массы на разбавление измеряют магнитш,М расходомером 6. Давление массьг в ванне сгустителя 3 поддер)давают постояннь м с помощью датчика 7 давления и регулятора 8 давления массы. Периодически в лабораторных условиях или непосредственно в потоке с помощью датчикаизмерителя 9 размеров волокон замеряют длину и ширину волокон, рассчитьшают величины средневзвешенной дайны и средней ширины волокна и по этим ве;шчинам, а также по заданному значению прироста степени помола оптимальное значение концентрации массы в зоне размола. По показаниям датчика низкой концентрации 10 значению концентрация массы после сгустителя, определяемой .либо периодически в лабораторных условиях, либо рассчитываемой по показаниям датчика 11 мощности рыхлителя 5 и датчика 12 числа оборотов барабана сгустителя. Для обеспечения постоянства степени помола массы на выходе мельнищл после установления значения концентрации массы в зоне размола, равной вычисленному ее значению, корректируют с помощью датчика 13 величину межножевого зазора мельницы 4. Формула изобретения Способ управления процессом размола волокfMCTbix полуфабрикатов при высокой концентра1щи, состоящий в том, что измеряют ко щентрадню массы в зоне размола и регулируют расход материального потока, поступающего на разбавление в зону размола мельницы, о т л и чающийся тем, что, с целью повышения эффективности управления процессом размола, измеряют размеры волокон перед размолом и прирост степени помола массы при однократном пролускании ее через мельницу, а регулирунгг расход материального потока и до полните льMo величину межножевого зазора мельницы в зависимости от соотношения измеренной величины концентрации массы в зоне размола и вычисленного значения концентрации в зоне размола, причем последнюю вычисляют но формуле:

СiL{ °.-0-a.mp)

- вычисленное значение концентрации

в зоне размола,% (550г570)%ММ - постоянная вели- О

чина;

- средневзвешенная длина волокон

перед размолом, мм; 0,03 (№)- постоянная величина;

a d

-среднее значение, ширины волокон

перед размолом, мм;

-заданное значение прироста степени помола, ШР.

Источники информации, , принятые во внимание при экспертизе 1. Pulp and Paper Mag. of Canada, 1970, № 5, c. 49-58.

1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом непрерывного размола бумажной массы высокой концентрации | 1977 |

|

SU643570A1 |

| Способ управления процессом размола волокнистых полуфабрикатов при высокой концентрации | 1986 |

|

SU1335601A1 |

| Способ автоматического управления процессом фракционирования бумажной массы | 1978 |

|

SU777125A1 |

| РАЗМОЛЬНАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2021 |

|

RU2771548C1 |

| РАЗМОЛЬНАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2023 |

|

RU2819370C1 |

| Размольная гарнитура дисковой мельницы | 2016 |

|

RU2652177C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2023 |

|

RU2803626C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДЛЯ ДИСКОВОЙ МЕЛЬНИЦЫ | 2017 |

|

RU2670523C1 |

| Способ подготовки волокнистой массы для изготовления жиронепроницаемой бумаги | 1984 |

|

SU1219697A1 |

| Размалывающая гарнитура для дисковой мельницы | 2016 |

|

RU2649013C9 |

Авторы

Даты

1980-06-05—Публикация

1978-06-05—Подача