«

Изобретение относится к способам подготовки массы для изготовления жиронепроницаемых бумаг и может найти применение в целлюлозно-бумажной промышленности.

Целью изобретения является улучшение качества бумаги за счет снижения жиропроницаемости и повышения ее прочности при одновременном снижении расхода электроэнергии.

Сущность -изобретения заключается в том, что из массы после ее размола до 35-50°ШР вьщеляют коротковолокнис тую фракцию в количестве 30-70% от исходного абсолютно сухого вещества со степенью помола 50-85°ШР,оставшуюся часть со степенью помола 14-30 lilP разма ,лывают до 75-85 ШР, после чего смешивают с вьщеленной коротковолокнистой фракцией.

Предлагаемый способ осуществляют следующим образом.

, Бумажную массу пропускают через мельницы, размалывая до 35-50 ШР, после чего массу подают на фракционатор где про исходит разделение ее на две фрации - коротковолокнистую и длинноволок нистую. Коротковолокнистая фракци я в количестве 30-70% от исходного абсолютно сухого вещества имеет степень помола 50-85°ШР. Длинноволокнистую фракцию, имеющую степень помола 15-30 ШР, направляют в -мельницы, где размалывают до 75-85 ШР и подают в бассейн размолотой массы, где смешивают с выделенной ранее коротковолокнистой фракцией.

Бумагообразующие свойства коротковолокнистой фракции достаточно высоки и поэтому дополнительная обработка их при размоле привода бы к чрезмерному укорочению их и, как правило, повышению полидисперсности размолотой массы. На обработку волокон длинноволокнистой фракции затрачивается меньше электроэнергии, чем при размоле всего потока по способу подготовки массы известного способа.. Состав этой фракции по длине волокон более равномерен, чем в исходной массе, что и обуславливает более высокие бумагообразующие свойства всей массы после соединения обеих фракций

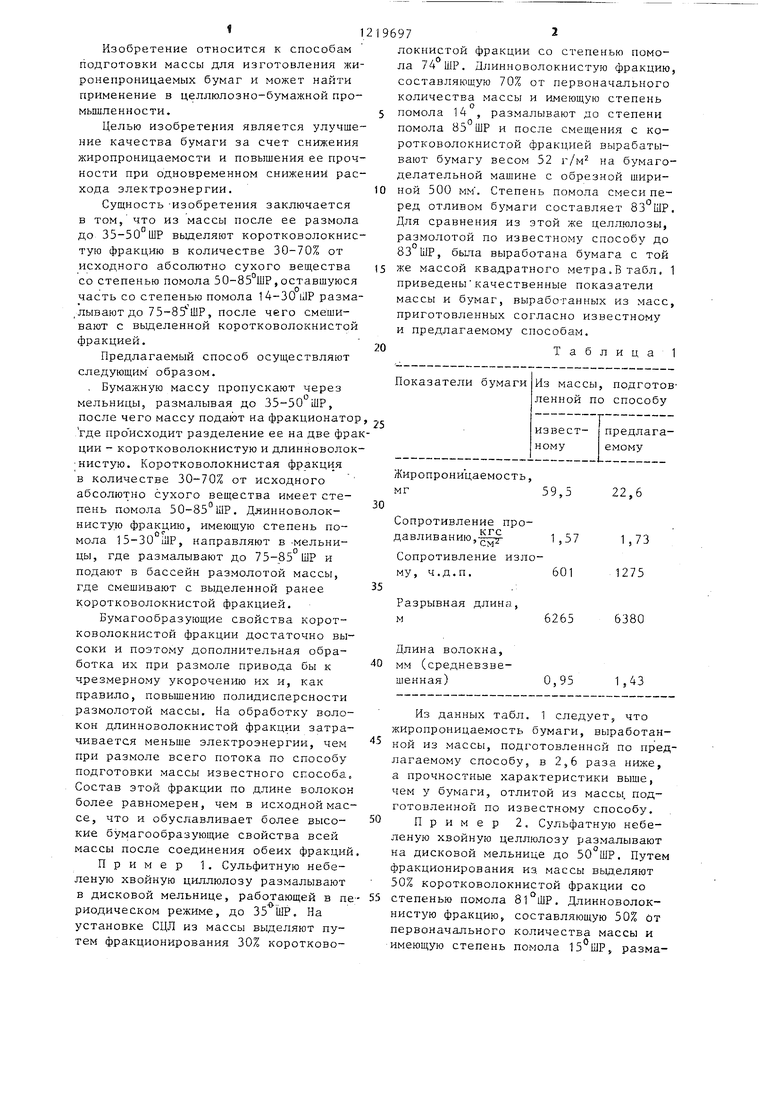

Пример 1. Сульфитную небеленую хвойную циллюлозу размалывают в дисковой мельнице, работающей в периодическом режиме, до 35 iUP. На установке СЦЛ из массы выделяют путем фракционирования 30% коротково972

локнистой фракции со степенью помола 74 ШР. Длинноволокнистую фракцию, составляющую 70% от первоначального

количества массы и имеющую степень

. о помола 14 , размалывают до степени

помола 85 ШР и после смещения с коротковолокнистой фракцией вырабатывают бумагу весом 52 г/м на бумагоделательной машине с обрезной шириной 500 мм . Степень помола смеси перед отливом бумаги составляет 83 ШР. Для сравнения из этой же целлюлозы, размолотой по известному способу до 83 ШР, бьша выработана бумага с той

же массой квадратного метра.Втабл, 1 приведены качественные показатели массы и бумаг, выработанных из масс, приготовленных согласно известному и предлагаемому способам.

Таблица

Жиропроницаемость,

мг59,5

Сопротивление проК fC

давливанию,- 1,57

Сопротивление излому, ч.д.п. 601

Разрывная длина, м

Длина волокна, мм (средневзвешенная)

6265

0,95

22,6

1,73 1275

6380 1,43

Из данных табл. 1 следует, что жиролроницаемость бумаги, выработанной из массы, подготовленной по предлагаемому способу, в 2,6 раза ниже, а прочностные характеристики выше, чем у бумаги, отлитой из массы, подготовленной по известному способу.

Пример 2. Сульфатную небеленую хвойную целлюлозу размалывают на дисковой мельнице до 50 ШР. Путем фракционирования из массы выделяют 50% коротковолокнистой фракции со степенью помола 81°ШР. Длинноволокнистую фракцию, составляющую 50% от первоначального количества массы и имеющую степень помола 15°ШР, размалывают до степени помола и после смешения с коротковолокнистой фракцией вырабатывают бумагу с весом 52 г/м на бумагоделательной машине с обрезной шириной 500 мм. Степень помола смеси перед отливом бумаги составляет 83°ШР. В табл. 2 приведены качественные показатели бумаги, выработанной из массы, приготовленной согласно предлагаемому способу и длина волокна в этой массе.

Таблица 2

Показатели бумаги

Из массы,подготовленной по предла- гаемому способу

Жиропроницаемость, мг

Сопротивление про- давливанию, кгс/см

Сопротивление излому, ч.д.п

Разливная длина,м

Длина волокна, мм (средневзвешенная)

Сравнение приведенных в табл, 2 качественных показателей бумаги с аналогичными, приведенными в табл. 1 для бумаги, выработанной из массы, подготовленной по известному способу, показывает, что прочностные свойства вьше, а Жиропроницаемость меньше у бумаги, выработанной из массы, подготовленной по предлагаемому способу.

Расход электроенергии при подготовке массы по известному способу составляет 1340 кВтч/т, а при подготовке массы по предложенному способу соответственно 920 кВтч/т (пример 1) и 1020 кВтч/т (пример 2), т.е. на 25-30% меньше.

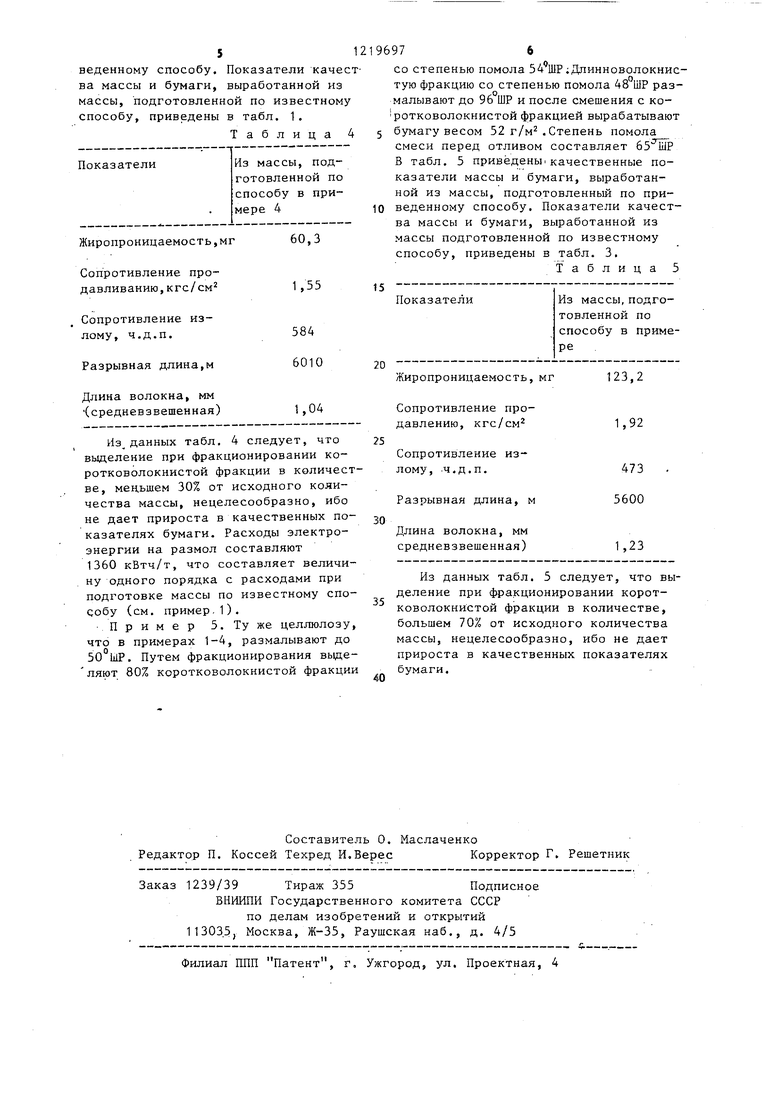

Пример 3. Сульфитную небеленую хвойную целлюлозу размалывают в дисковой мельнице до 50 liiP. Путем фракционирования вьщеляют из массы коротковолокнистую фракцию в количестве 70% от первоначального количества со степенью помола 55 ШР. Длинноволокнистую фракцию со степенью помола 28 ШР, составляющую 30% от количества массы перед фракционированием, размалывают до 78 ШР и после смешения.

с коротковолокнистой фракцией вырабатывают бумагу с весом 52 г/м на бум- машине с обрезной шириной 500 мм. Степень помола смеси перед отливом 65°ШР.

Для сравнения из этой же целлюлозы, размолотой по известному способу до , выработана бумага с той же массой.квадратного метра. В табл, 3 приведены качественные показатели масс и бумаг, выработанных из масс, приготовленных согласно известному и предлагаемому способам.

Таблица 3

20

5

0

5

Жиропроницаемость, мг

Сопротивление прО7 давливанию, кгс/см

Сопротивление излому , ч.д.п.

Разрывная длина,м

Длина волокна, мм (средневзвешенная)

1 12,1

64,7

1,94 2,50

501 5740

686 6010

1,23 1,58

Как и в предыдущих примерах, качественные показатели бумаги, выработанной из массы, подготовленной по предлагаемому способу, лучше, чем у бумаги, подготовленной известным-способом.

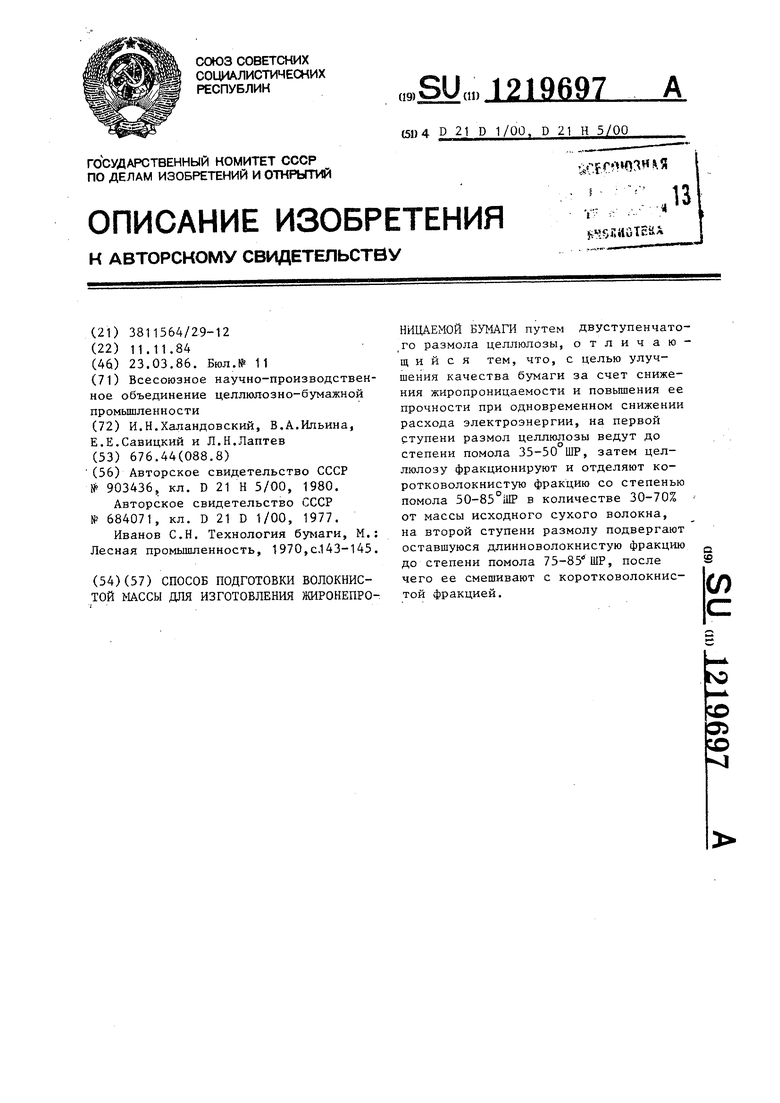

Пример 4. Сульфитную небеленую хвойную целлюлозу размалывают на дисковой мельнице до 35 ШР. На установке СЦЛ из массы выделяют путем фракционирования 20% коротковолокнистой фракции со степенью помола 91 ШР. Длинноволокнистую фракцию со степенью помола 25 ШР размалывают до 76 ШР и после смешения с коротко- волокнистой фракцией вырабатывают бумагу весом 52 г/м на бумагоделательной машине с обрезной шириной 500 мм. Степень помола смеси перед отливом бумаги составляет 83 ШР. В табл. 4 приведены качественные показатели массы и бумаги, выработанной из массы, подготовленной по при512

веденному способу. Показатели качест ва массы и бумаги, выработанной из массы, подготовленной по известному способу, приведены в табл. 1.

Таблица 4

Из массы, подготовленной по способу в примере 4

Жиропроницаемость,м

Сопротивление про- давливанию,кгс/см

Сопротивление излому, ч,д.п.

Разрывная длина,м

Длина волокна, мм (средневзвешенная)

Из, данных табл. 4 следует, что выделение при фракционировании ко- ротковолокнистой фракции в количестве, меньшем 30% от исходного количества массы, нецелесообразно, ибо не дает прироста в качественных показателях бумаги. Расходы электроэнергии на размол составляют 1360 кВтч/т, что составляет величину одного порядка с расходами при подготовке массы по известному способу (см. пример.1).

.Пример 5. Ту же целлюлозу, что в примерах 1-4, размалывают до 50°lilP. Путем фракционирования выде- ляют 80% коротковолокнистой фракции

Составитель 0. Маслаченко Редактор П. Коссей Техред И.Верес Корректор Г. Решетник

Заказ 1239/39 Тираж 355Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 11303.5, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г, Ужгород, ул. Проектная, 4

со степенью помола 54 ШР;Длинноволокнистую фракцию со степенью помола 48 ШР размалывают до 96 ШР и после смешения с ко- фотковолокнистой фракцией вырабатывают бумагу весом 52 г/м .Степень помола

смеси перед отливом составляет 65 ШР В табл. 5 приведены качественные показатели массы и бумаги, выработанной из массы, подготовленный по приведенному способу. Показатели качества массы и бумаги, выработанной из массы подготовленной по известному способу, приведены в табл. 3.

Таблица 5

Из массы, подготовленной по способу в примере

Жиропроницаемость, мг 123,2

Сопротивление продавлению, кгс/см 1,92

Сопротивление излому, .4. д. п.473 .

Разрывная длина, м 5600

Длина волокна, мм средневзвешенная)1,23

Из данных табл. 5 следует, что выделение при фракционировании коротковолокнистой фракции в количестве, большем 70% от исходного количества массы, нецелесообразно, ибо не дает прироста в качественных показателях бумаги.

| название | год | авторы | номер документа |

|---|---|---|---|

| Картон для плоских слоев гофрированного картона | 1987 |

|

SU1490208A1 |

| Способ подготовки волокнистой массы для изготовления конденсаторной бумаги | 1985 |

|

SU1236033A1 |

| Способ приготовления бумажной массы | 1978 |

|

SU746004A1 |

| Способ подготовки макулатурной массы для изготовления элементарных слоев многослойной бумаги и картона | 1989 |

|

SU1719503A1 |

| Бумажная масса для изготовления бумаги-основы для гофрирования | 1987 |

|

SU1467127A1 |

| Способ автоматического управления процессом фракционирования бумажной массы | 1978 |

|

SU777125A1 |

| Способ подготовки бумажной массы для изготовления электроизоляционной бумаги | 1981 |

|

SU1125323A1 |

| Способ подготовки волокнистой массы для изготовления бумаги-основы для гофрирования | 1984 |

|

SU1261994A1 |

| Способ получения картона | 1978 |

|

SU771223A1 |

| Способ приготовления бумажной массы | 1972 |

|

SU444848A1 |

| Способ изготовления подпергамента | 1980 |

|

SU903436A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ подготовки бумажной массы для изготовления электроизоляционной бумаги | 1977 |

|

SU684071A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Иванов С.Н | |||

| Технология бумаги, М.: Лесная промышленность, 1970,с.143-145. | |||

Авторы

Даты

1986-03-23—Публикация

1984-11-11—Подача