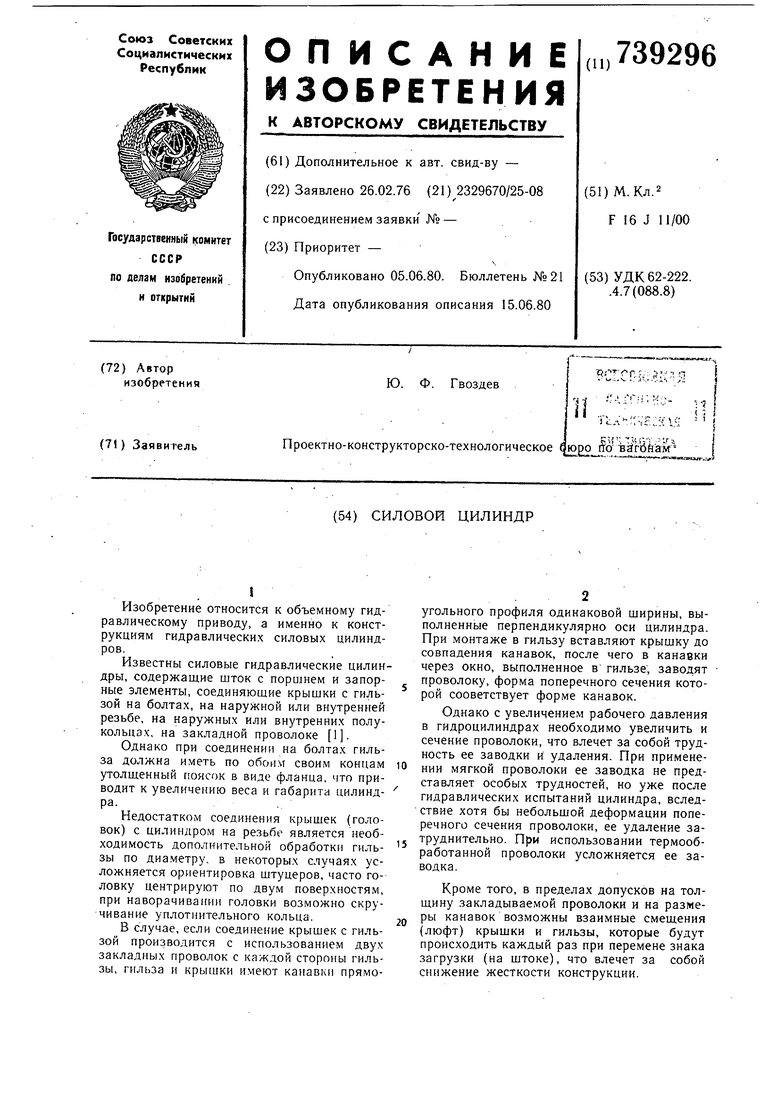

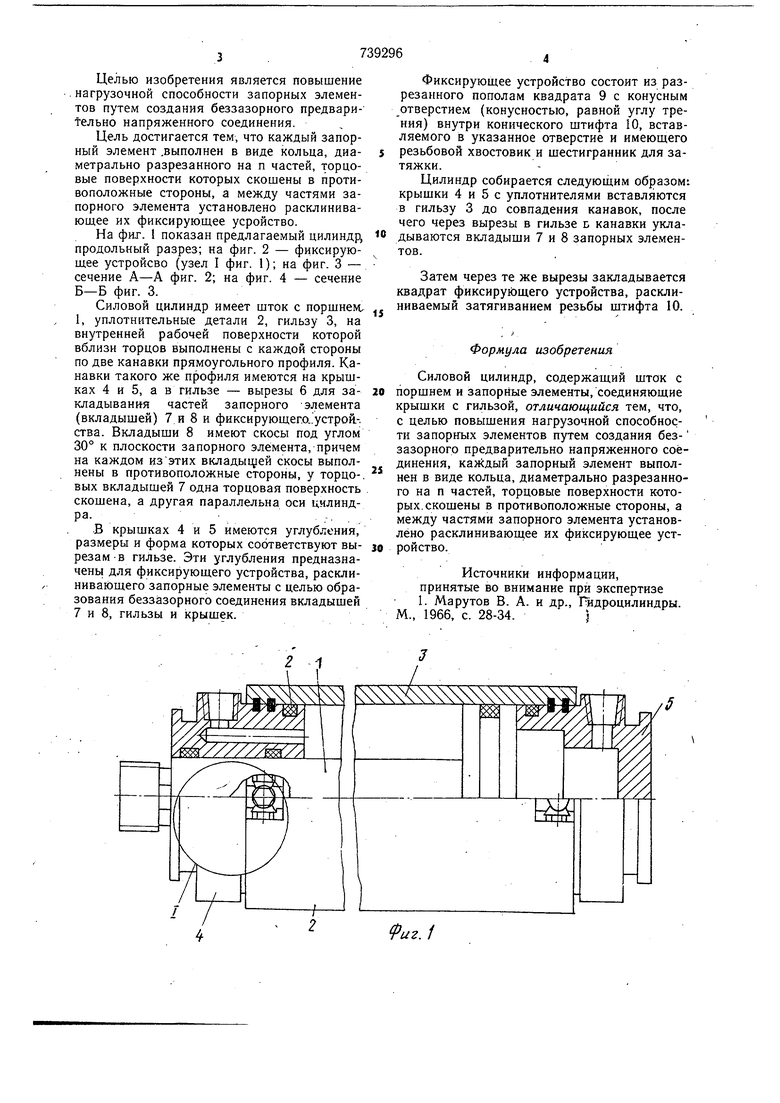

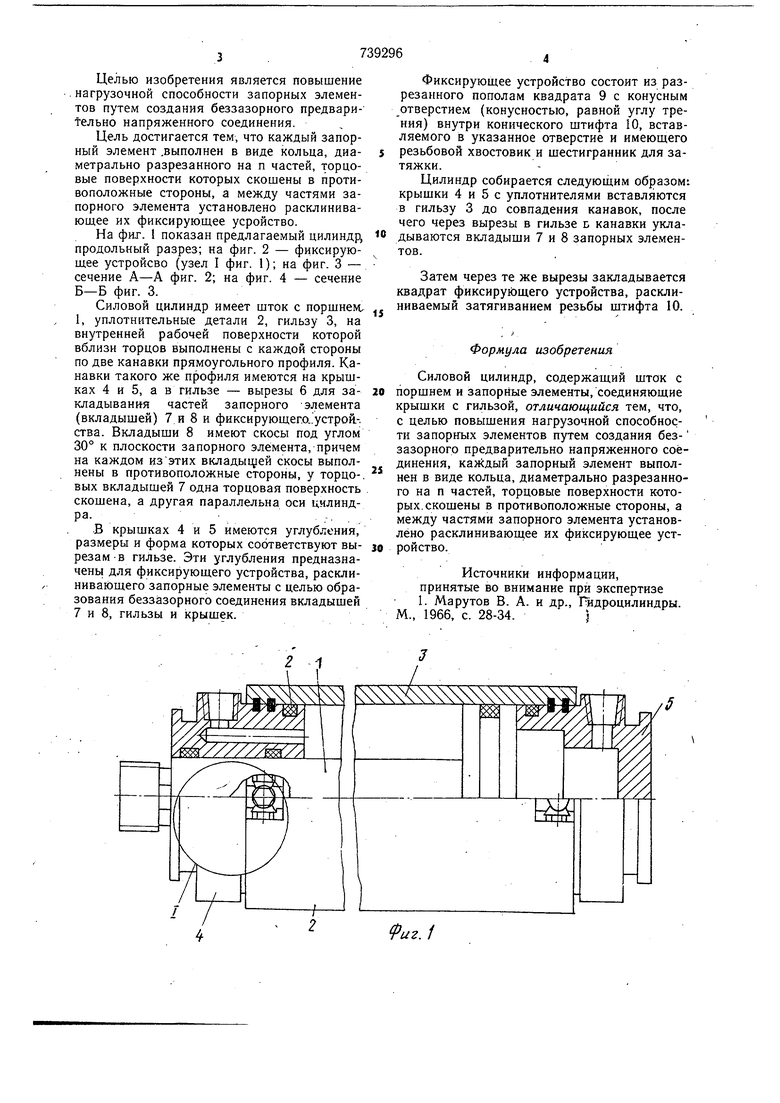

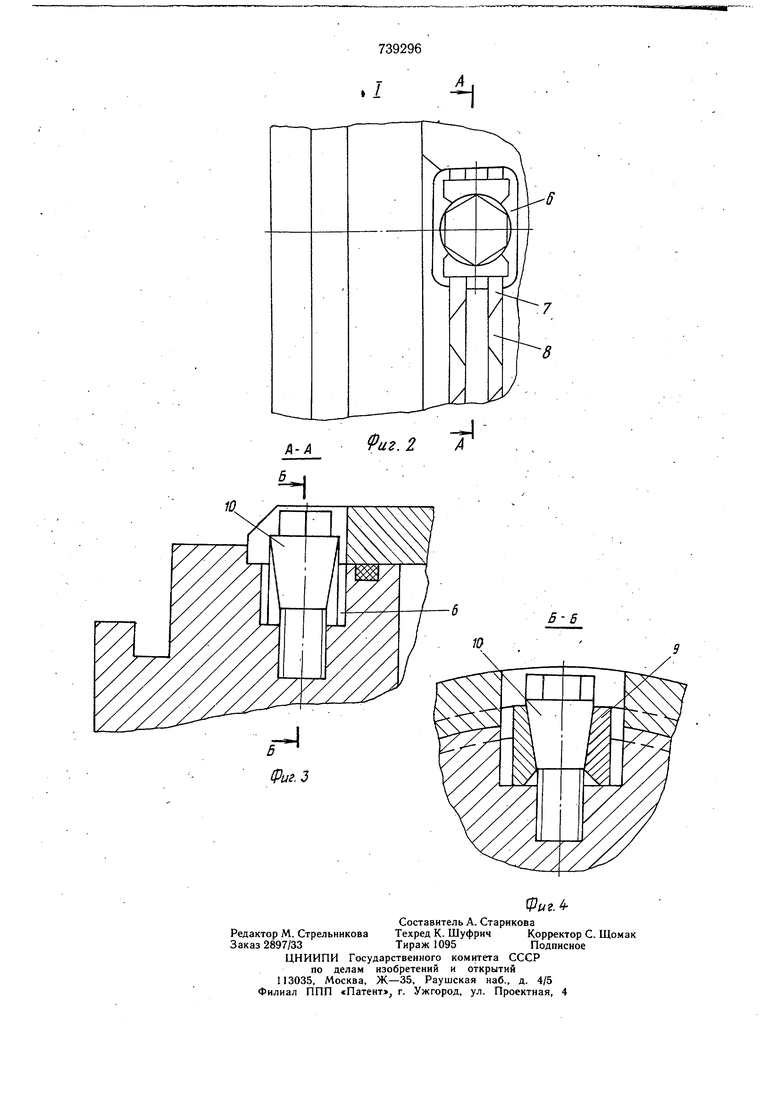

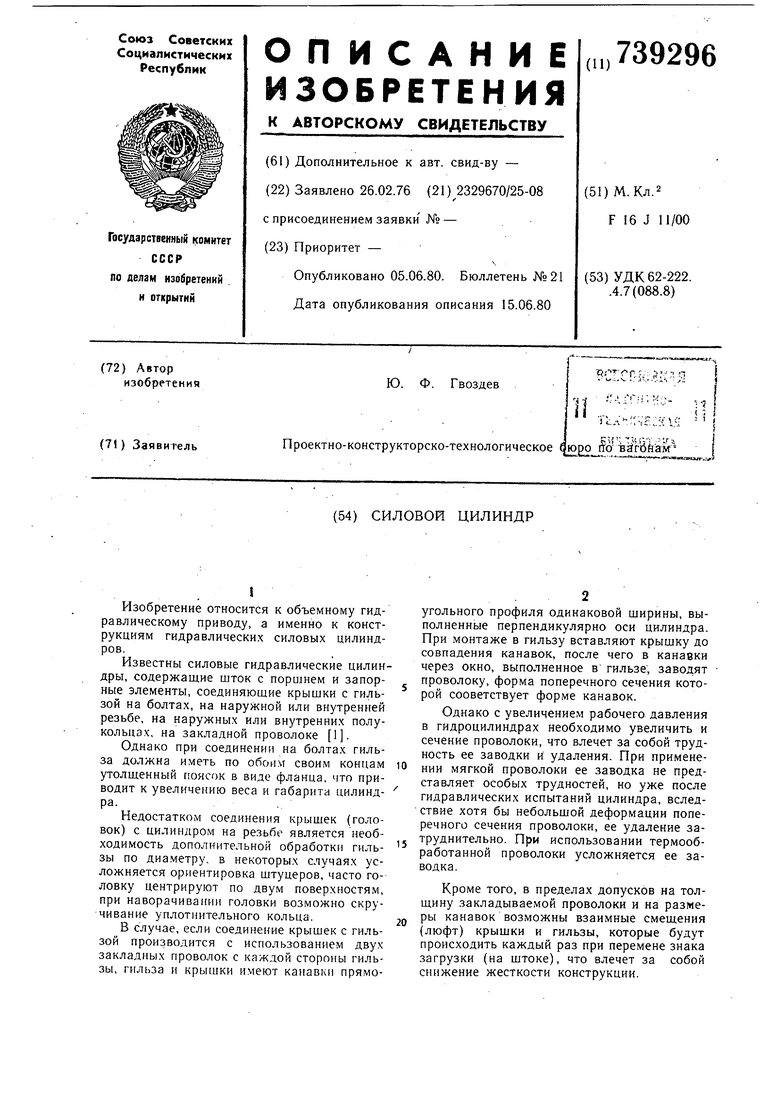

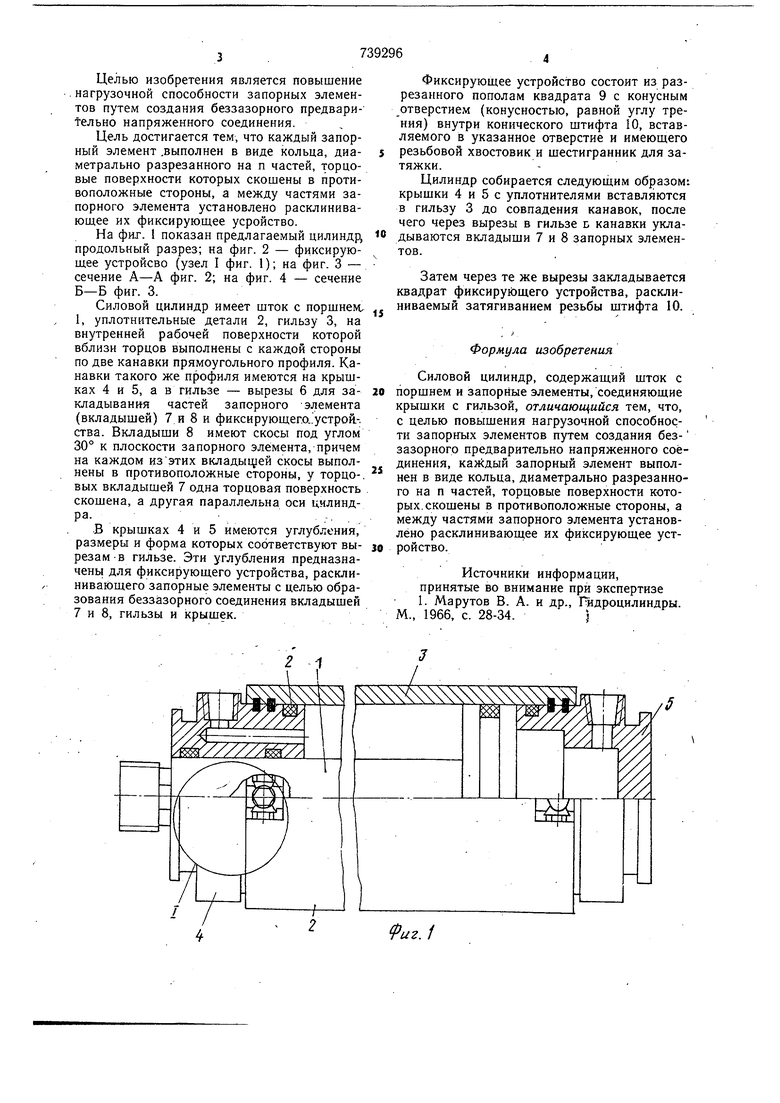

Изобретение относится к объемному гидравлическому приводу, а именно к конструкциям гидравлически.х силовых цилиндров. Известны силовые гидравлические цилиндры, содержащие шток с поршнем и запорные элементы, соединяющие крышки с гильзой на болтах, на наружной или внутренней резьбе, на наружных или внутренних полукольцах, на закладной проволоке 1. Однако при соединения на болтах гильза должна иметь по обоим своим концам утолщенный поясок в виде фланца, что приводит к увеличению веса и габарита цилиндра. Недостатком соединения крыщек (головок) с цилиндром на резьбе является необходимость дополнительной обработки гильзы по диаметру, в некоторых случаях усложняется ориентировка щтуцеров, часто головку центрируют по двум поверхностям, при наворачивании головки возможно скручивание уплотнительного кольца. В случае, если соединение крышек с гильзой производится с использованием двух закладных проволок с каждой стороны гильзы, гильза и крышки имеют канавки прямоугольного профиля одинаковой ширины, выполненные перпендикулярно оси цилиндра. При монтаже в гильзу вставляют крышку до совпадения канавок, после чего в канавки через окно, выполненное в гильзе, заводят проволоку, форма поперечного сечения которой сооветствует фор.ме канавок. Однако с увеличением рабочего давления в гидроцилиндрах необходимо увеличить и сечение проволоки, что влечет за собой трудность ее заводки И удаления. При применении мягкой проволоки ее заводка не представляет особых трудностей, но уже после гидравлических испытаний цилиндра, вследствие хотя бы небольшой деформации поперечного сечения проволоки, ее удаление затруднительно. При использовании термообработанной проволоки усложняется ее заводка. Кроме того, в пределах допусков на толщину закладываемой проволоки и на размеры канавок возможны взаимные смещения (люфт) крыщки и гильзы, которые будут происходить каждый раз при перемене знака загрузки (на щтоке), что влечет за собой снижение жесткости конструкции. Целью изобретения является повышение .нагрузочной способности запорных элементов путем создания беззазорного предварительно напряженного соединения. Цель достигается тем, что каждый запорный элемент .выполнен в виде кольца, диаметрально разрезанного на п частей, торцовые поверхности которых скошены в противоположные стороны, а между частями запорного элемента установлено расклинивающее их фиксирующее усройство. На фиг. 1 показан предлагаемый цилиндд продольный разрез; на фиг. 2 - фиксирующее устройсво (узел I фиг. 1); на фиг. 3 - сечение А-А фиг. 2; на фиг. 4 - сечение Б-Б фиг. 3. Силовой цилиндр имеет шток с поршнем, 1, уплотнительные детали 2, гильзу 3, на внутренней рабочей поверхности которой вблизи торцов выполнены с каждой стороны по две канавки прямоугольного профиля. Канавки такого же профиля имеются на крыщках 4 и 5, а в гильзе - вырезы 6 для закладывания частей запорного элемента (вкладыщей) 7 и 8 и фиксирующего..устрой.-. ства. Вкладыши 8 имеют скосы под углом 30° к плоскости запорного элемента, причем на каждом изэтих вкладь 1уей скосы выполнены в противоположные стороны, у торцовых вкладышей 7 одна торцовая поверхность скощена, а другая параллельна оси цилиндра..,.., В крыщках 4 и 5 имеются углубления, размеры и форма которых соответствуют вырезам-в гильзе. Эти углубления предназначенц для фиксирующего устройства, расклинивающего запорные элементы с целью образования беззазорного соединения вкладышей 7 и 8, гильзы и крышек. Фиксирующее устройство состоит из разрезанного пополам квадрата 9 с конусным отверстием (конусностью, равной углу трения) внутри конического штифта 10, вставляемого в указанное отверстие и имеющего резьбовой хвостовик и шестигранник для затяжки. Цилиндр собирается следую1цим образом: крышки 4 и 5 с уплотнителями вставляются в гильзу 3 до совпадения канавок, после чего через вырезы в гильзе D канавки укладываются вкладыщи 7 и 8 запорных элементов. Затем через те же вырезы закладывается квадрат фиксирующего устройства, расклиниваемый затягиванием резьбы штифта 10. Формула изобретения Силовой цилиндр, содержащий шток с порщнем и запорные элементы, соединяющие крыщки с гильзой, отличающийся тем, что, с целью повыщения нагрузочной способности запорных элементов путем создания беззазорного предварительно напряженного соединения, каждый запорный элемент выполнен в виде кольца, диаметрально разрезанного на п частей, торцовые поверхности которых, скощены в противоположные стороны, а между частями запорного элемента установлено расклинивающее их фиксирующее устройство. Источники информации, принятые во внимание при экспертизе 1. Марутов В. А. н др., Гйдроцилиндры. М., 1966, с. 28-34.)

| название | год | авторы | номер документа |

|---|---|---|---|

| Составной поршневой палец | 1989 |

|

SU1679102A1 |

| Шариковое шлицевое соединение | 1989 |

|

SU1684552A1 |

| ЗАПОРНОЕ УСТРОЙСТВО | 2002 |

|

RU2216629C1 |

| СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 1995 |

|

RU2102202C1 |

| Изложница для центробежного литья биметаллических отливок | 1984 |

|

SU1282956A1 |

| ПНЕВМОГИДРАВЛИЧЕСКИЙ ПОРШНЕВОЙ АККУМУЛЯТОР МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2006 |

|

RU2330190C1 |

| ГИДРАВЛИЧЕСКИЙ ПОДЪЕМНИК | 1970 |

|

SU262357A1 |

| УСТРОЙСТВО для СОЕДИНЕНИЯ ЭЛЕМЕНТфВ ^^'-^... tr.MP.rViO^^-'-''^^.^ | 1971 |

|

SU308955A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1972 |

|

SU358172A1 |

| УЗЕЛ КРЕПЛЕНИЯ ГОЛОВКИ ЦИЛИИДРА К ГИЛЬЗЕ | 1971 |

|

SU303467A1 |

Авторы

Даты

1980-06-05—Публикация

1976-02-26—Подача