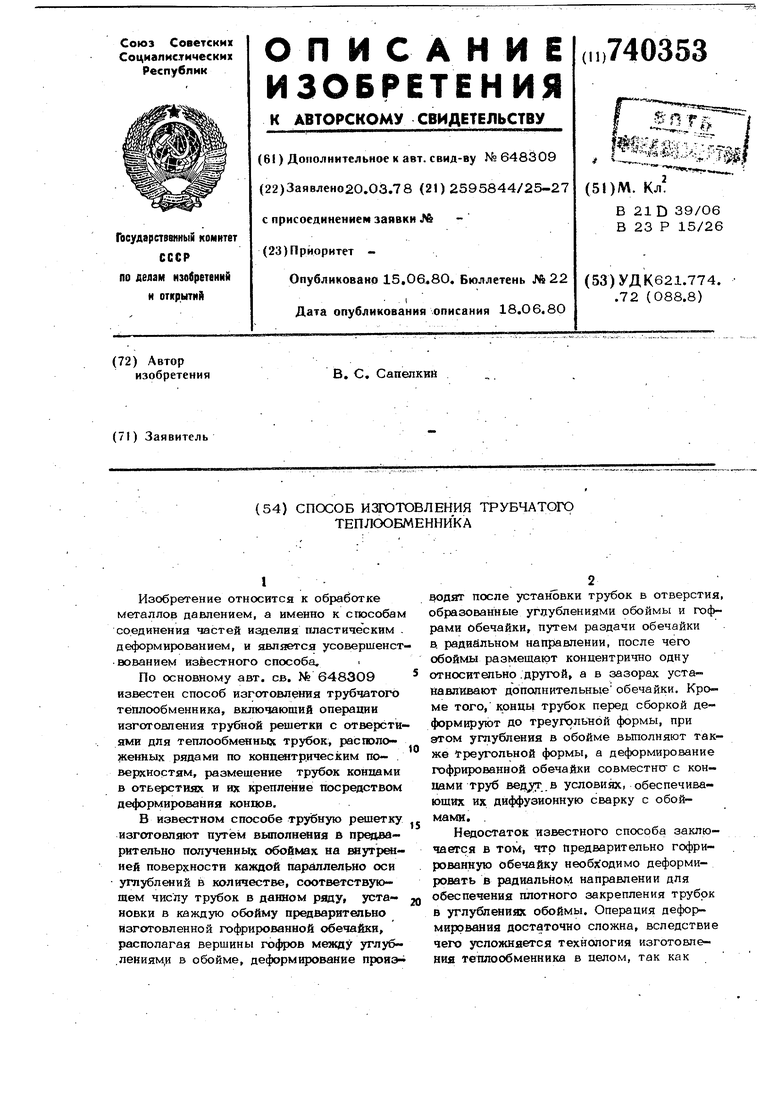

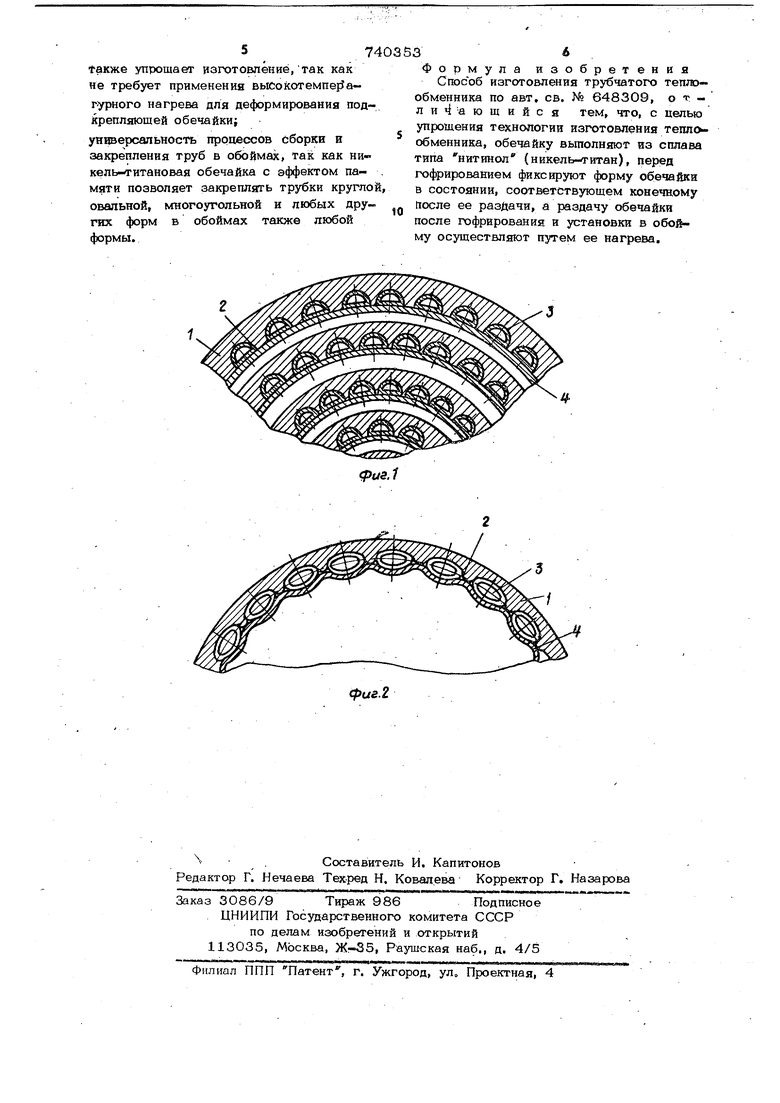

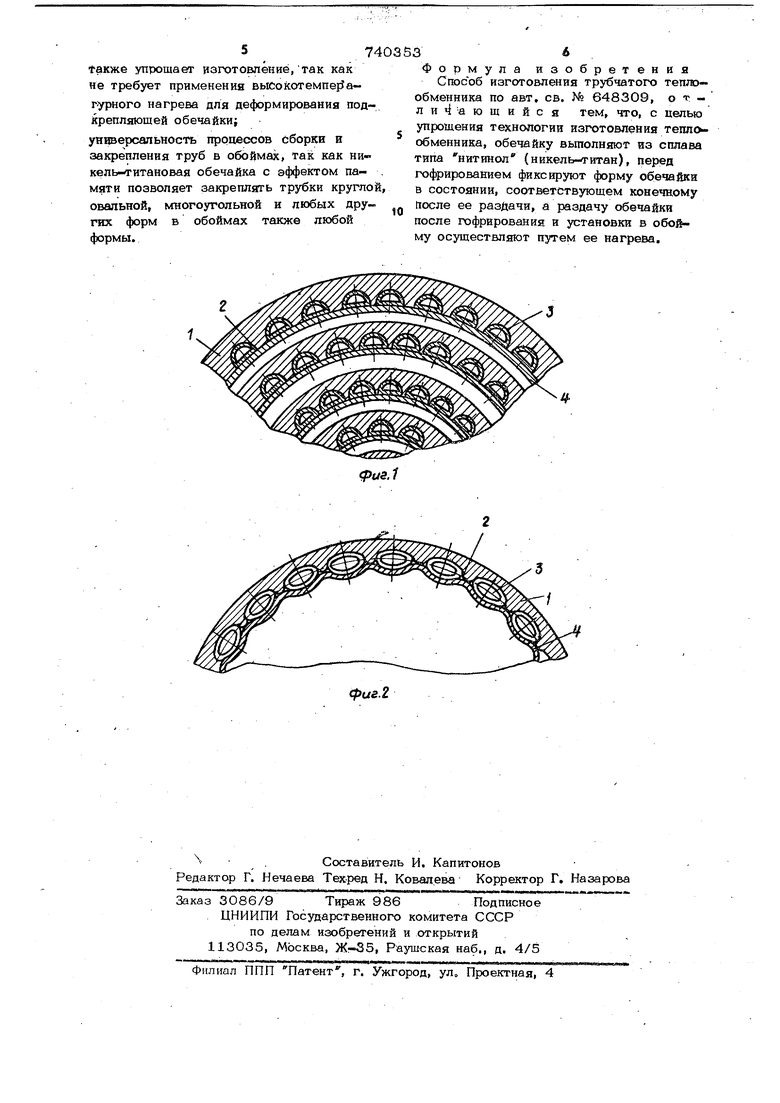

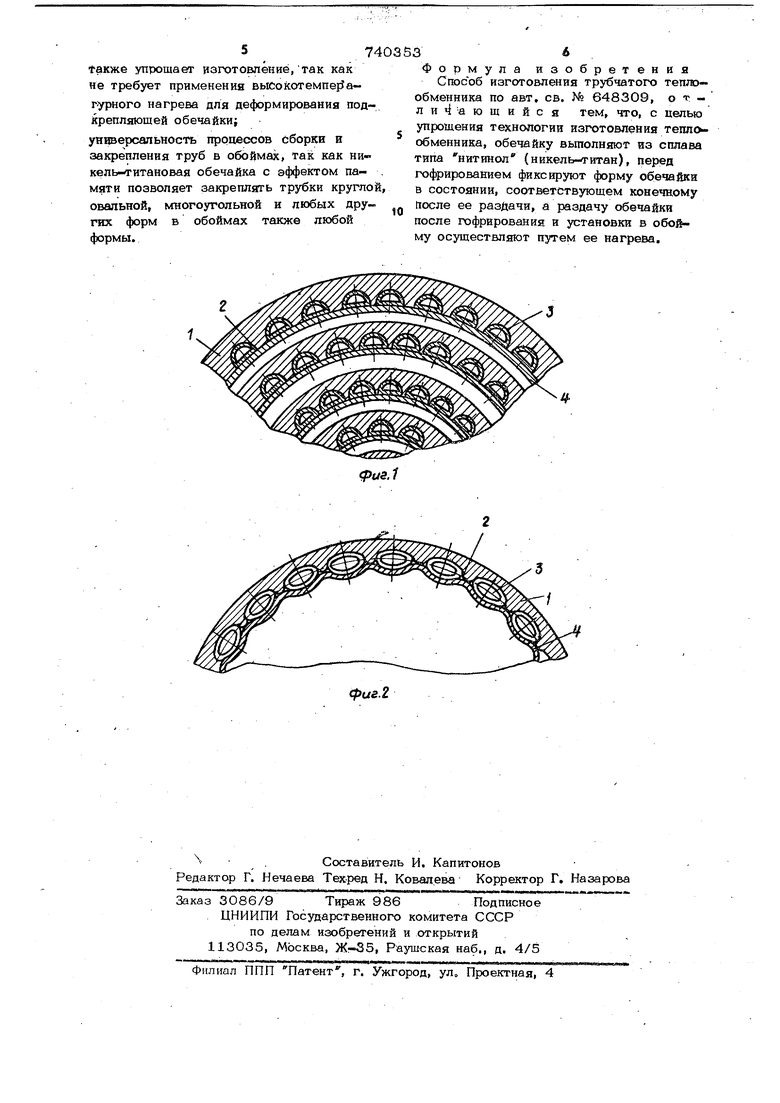

Изобретение относится к обработке металлов давлением, а именно к способам соединения частей иэделия пластическим . деформированием, и является усовершенст вованием известного способа. По основному авт. св. № 648309 известен способ изготовления трубчатого теплообменника, включающий операции изготовления трубной решетки с отверстиями для теплообменных трубок, расположенных рядами по кондй1тр.ическим поверхностям, размещение трубок концами в отверстиях и их крепление тюсредством деформирования концов. В известном способе трубную решетку изготовляют путём вьшолненвя в предварительно полученных обоймах на шутренней поверхности каждой параллельно оси углублений в количестве, соответствующем числу трубок в данном раду, установки в каждую обойму предварительно изготовленной гофрированной обечайки, располагая вершины между углуб,лениям,и в обойме, деформирование проиэводят после установки трубок в отверстия, образованные углублениями обоймы и гофрами обечайки, путем раздачи обечайки в. радиальном направлении, после чего обоймы размещают концентрично одну относительно.другой, а в зазорах устанавливают дополнительные обечайки. Кроме того, концы трубок перед сборкой деформируют до треугольной формы, при этом углубления в обойме вьтолняют также Треугольной формы, а деформирование гофрированной обечайки совместнсг с концами труб ведут.в условиях, обеспечивающих их диффузионную сварку с обоймами. . Недостаток известного способа заключается в том, что предварительно гофрированную обечайку необходимо деформировать в радиальном направлении для обеспечения плотного закрепления трубок в углублениях обоймы. Операция деформирования достаточно сложна, вследствие чего усложняется технология изготовления теплообменника в целом, так как приходится последовательно осуществлять деформирование всех обечаек от наибольшей до наименьшей в прюцессе изготовления теплообменника. Цель изобретения - упрощение технологии иаготоБпе}1ня тегтообменника. Это доЬтигается тем, что в предлагаемом способе обечайку выпопняют из сппава типа нитиноп (титан-никель), перед гофрированием фиксируют форму обечайки в Состоянии, соответствуюшем конечному после ее разцачи, а раздачу обечайки пос ле гофрирования и установки в обойму обеспечивают путем ее нагрева. На фиг. 1 показана часть кольцевой трубной решетки с закрепленными теплообменными трубками, разрез; на фиг. 2 часть обоймы, в которую вставлены теплообмениые трубки и гофрирс)ванная обечайка из. сплава никель - титан, раз- pea. В обойме 1 и углублениях 2, выпол ненных по ее внутренней поверхности, вставлены теплообменные трубки 3, которые подкреплены обечайкой 4, плотно прилегающей по внутренней поверхности обоймь. Собранные концентрично нескольк обойм с закрепленными в них трубками образуют трубные решетки и теплообмен- ную зону теплообменника. Способ осуществляется следующим образом... Из сгшава никель-титан (нитинол) изготавливают обечайку 4, имеющую , совпадающую с формой внутренней поверхности обоймы 1, например в форме цилиндра, наружный диаметр которого равен внутреннему диаметру обоймы 1 . Для того, чтобы зафиксировать форму цилиндра с заданным размером наружного диаметра, обечайку из сплава никель - титан помещают в форму, внутренний диаметр которой равен внутреннему диаметру обоймы 1, нагревают до температуры 1ОО-13О С и затем охлаждают. В результате нагрева в условиях, не до- пускающих деформацию, обечайка чз croia ва никель-титан запоминает заданную ей форму цилиндра с заданным наружным диаметром, тем гофрируют никельтитановую обечайку (см. поз. 4 на фиг. 2) и вставляют ее внутрь обоймы 1 так, чтобы в промежутках между обечайкой и углублениями 2 в обойме можно было разместить трубки 3. Размещают . трубки 3 (при необходимости снаружи трубок размещают уплотнительные прокла ки из мягких, легкоде(юрмируемых материапов, например из медк, алюминия, стали, поли5фетана, и других материалов) и осуществляют нагрев никель -титановой обечайки до температуры 60-70 С. В результате нагрева гофрированная обечайка самопроизвольно восстанавливает свою первоначальную цилиндрическую фор- My и плотно прилегает по внутренней поверхности обоймы 1„ Никель-титановый сплав содержит 55 вес. % никеля и. 45 вес, % титана. Пред&ч текучести таКОго сплава более ЗО кг/мм , и при самопроизвольном восстановлении формы обечайка способна реализовать усилия, необходимые для плотного закрепления концов теплообменньос трубок в обоймах. Величина усилий легко рассчитывается при изготовлении обечайки и может быть подобрана заранее за счет толщины обечайкио Для предотвращения смятия стенок теплообменных трубок в процессе самопроизвольного деформирования никельтитановой обечайки внутрь трубок могут быть заранее вставлены твердые вставки, предотвращающие смятие концов трубок, Изготовленный таким образом трубчатый теплообменник работает следующим образом. Теплоноситель высокого давления пропускают внутри трубок 1 и выводят коллектор за, пределы трубной решетки. Теплоноситель низкого давления пропускают снаружи трубок 1 и в кольцевых промежутках между обечайками 4 и обоймами 1 и выводят за пределы трубной реш.етки. Поскольку Н1нкель-титановый сплав работоспособен при повышенных температурах .(его температура плавления /U13OO С), то конструкция изготовлеп г ная по предлагаемому способу обеспечивает возможность работы теплообменника при температурах порядка с обеспечением плотного герметичного закрепления трубок в трубных решетках. Использование предлагаемого способа изготовления т.рубчатого теплообменника обеспечивает по сравнению с известным способом следующие преимзплества: возможность упрощения технологии изготовления теплообменника за счет исключения операций по деформированию подкрепляюшей обечайки, совершенно не-: обходимых 1ФИ изготовлении тегшообменника известным способом; возможность проведения операций иэготовпения теплообменника ирц невысоких температурах, порядка 100-13О°С, что

гакже упрощает изготовление, так как не требует применения BbiCoKOTeMnefJa- гурного нагрева для деформирования подкрепляющей обечайки; универсальность процессов сборки и закрепления труб в обоймах, так как никель-титановая обечайка с эффектом па мяти позволяет закрепл$ггь трубки кругло овальной, многоугольной и любых других форм в обоймах также любой формы.

формула изобретения

Способ изготовления трубчатого теплообменника по авт, св. № 648309, о f ли аюшийся тем, что, с целью упрощения технологии изготовления теплообменника, обечайку вьтолняют из сплава типа нитинол (никель- гитан), перед гофрированием фиксируют форму обечайки в состоянии, соответствующем конечному После ее разДачи, а раздачу обечайки после гофрирования и установки в обойму осуществляют путем ее нагрева.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления трубчатого теплообменника | 1976 |

|

SU648309A1 |

| Способ закрепления трубы в отверстии трубной решетки теплообменника | 1977 |

|

SU691673A1 |

| Способ крепления в дистанционирующей решетке теплоообменника теплообменных элементов трубчатого и стержневого типа | 1978 |

|

SU767498A1 |

| Способ изготовления трубчатого теплообменника | 1990 |

|

SU1759592A1 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ОБЛАДАЮЩИХ ВЫСОКОЙ КОРРОЗИОННОЙ АКТИВНОСТЬЮ ВЕЩЕСТВ | 2005 |

|

RU2350876C2 |

| ТРУБЧАТЫЙ ВОЗДУХОПОДОГРЕВАТЕЛЬ ГТД | 1999 |

|

RU2154248C1 |

| Способ соединения деталей | 1991 |

|

SU1809795A3 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ШПИЛЕК В ТРУБНЫХ РЕШЕТКАХ ТЕПЛООБМЕННЫХ АППАРАТОВ | 2001 |

|

RU2212300C2 |

| УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ ТЕПЛОПЕРЕДАЧИ И КОТЕЛ, СОДЕРЖАЩИЙ ЭТО УСТРОЙСТВО | 2022 |

|

RU2778804C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ КАПИЛЛЯРНЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ИЗ СПЛАВА ПАЛЛАДИЯ В ТРУБНОЙ ДОСКЕ АППАРАТА | 1991 |

|

RU2027568C1 |

Авторы

Даты

1980-06-15—Публикация

1978-03-20—Подача