Изобретение относится к сварке и касается изготовления конструкций в виде панелей с закрепленными в ее отверстиях трубами, в частности, изготовлению теплообменников.

Известен способ изготовления теплообменника, а именно испарителя полуавтоматического оттаивания холодильника ЗИЛ (Андрияхин В.М. Процессы лазерной сварки и термообработки. Наука. 1988, с.121-122), включающий размещение в пазах панели труб с выступанием части их поверхности над поверхностью панели и соединение их лазерной сваркой с расположением шва вдоль кромки паза и образующей наружной поверхности трубы.

Известен способ изготовления трубчатого теплообменника (a.c.Nfe 740353, МКлЗ В 23 Р 15/26), включающий изготовление трубной решетки путем выполнения в предварительно полученных обоймах на внутренней поверхности каждой параллельно оси углублений в количестве, соответствующем числу трубок в данном ряду, установку

в каждую обойму предварительно гофрированной обечайки путем нагрева, располагая вершины гофров между углублениями в обойме, установку трубок в отверстия, образованные углублениями обоймы и гофрами обечайки, закрепление их деформированием путем раздачи обечайки в радиальном направлении, после чего обоймы размещают концентрично одну относительно другой, а в зазорах устанавливают дополнительно обечайки.

Недостатком способа является низкая надежность теплообменника в связи с наличием концентраторов напряжения в зоне соединения обоймы с гофрированной обечайкой.

Цель изобретения - повышение надежности конструкции теплообменников путем использования лазерной сварки.

Для этого в способе изготовления трубчатого теплообменника, включающем размещение в пазах панели труб с превышением части их над поверхностью панели и закрепление труб на панели посредством

СП

С

XI

ел ю ел чэ

Ю

технологического элемента, согласно изобретения, технологический элемент выполняют в виде отдельных пластин, каждую пластину устанавливают на панель по касательной к пазу вдоль его кромки и прива- ривают к панели, лазерной сваркой, располагая источник нагрева со стороны паза, а после размещения в пазу трубы пластину гнут по контуру трубы и производят приварку к панели другого ее конца.

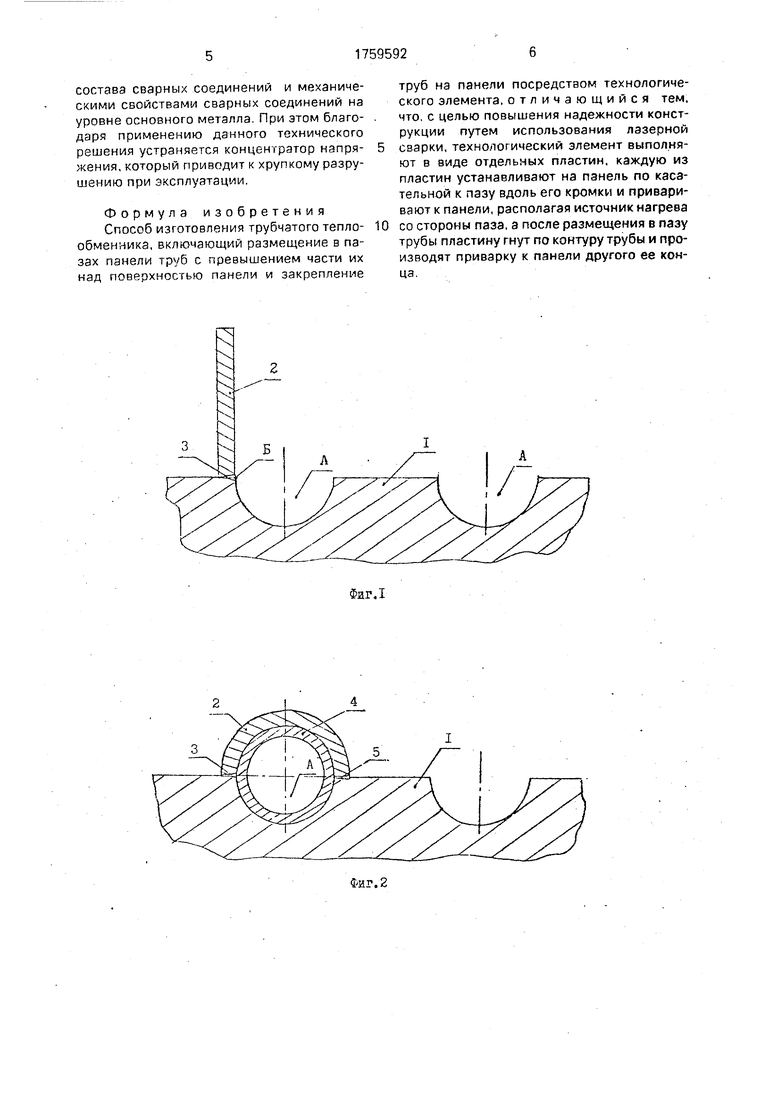

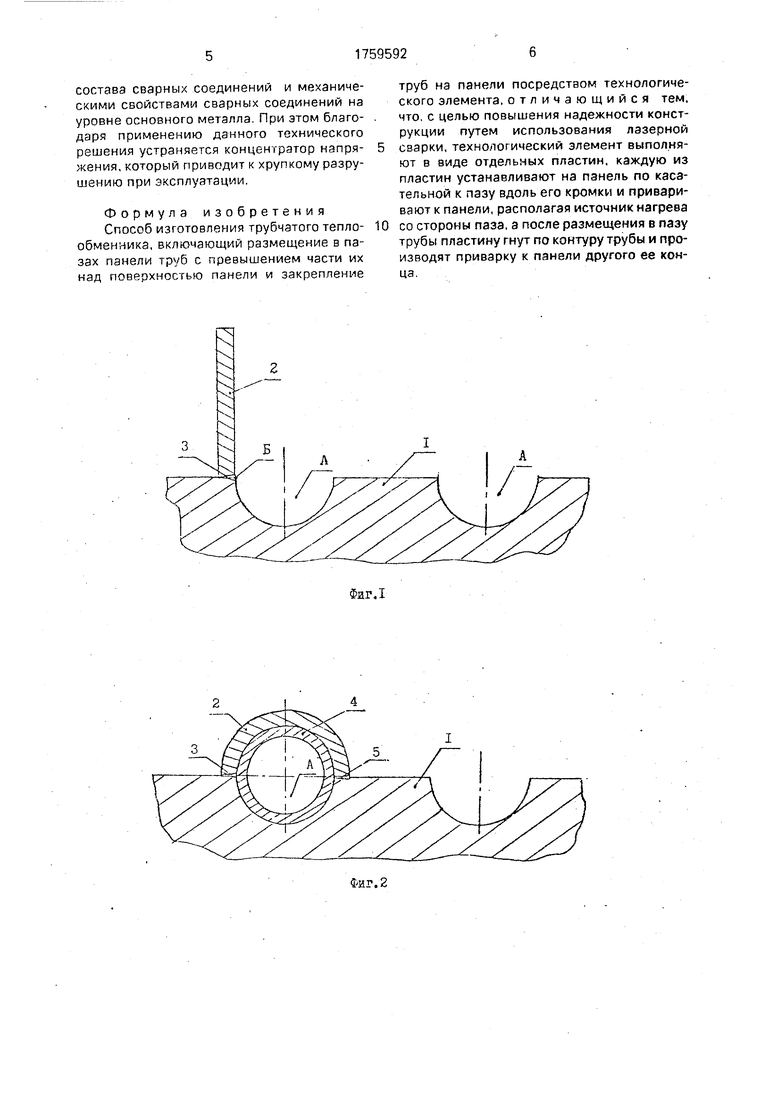

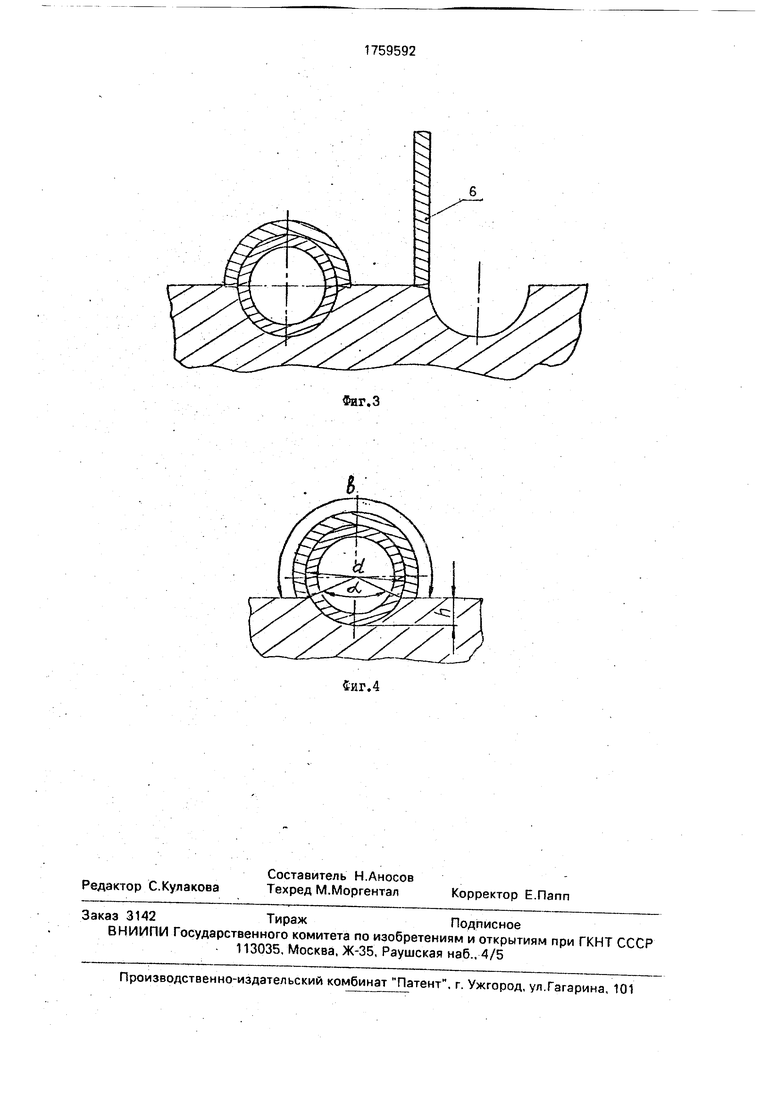

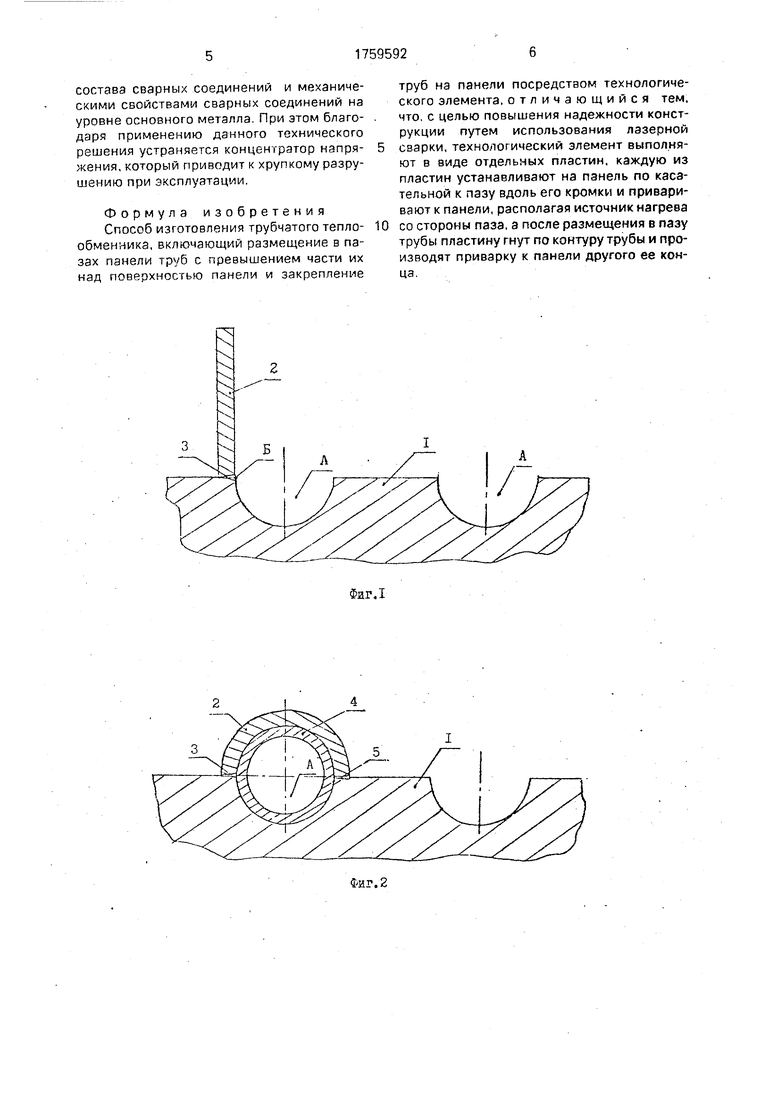

В предлагаемом способе за счет применения пластины, производя лазерную сварку с полным проплавлением сечения стыка, ответствует термическое воздействие на размещаемую в пазе трубу при вынесении сварного шва на пластину, что повышает надежность теплообменника, т.к. на трубе нет концентраторов напряжений. На фиг. 1 показана панель 1 с пазами А и установленной на ее поверхности по касательной к пазу А вдоль его кромки Б пластиной 2, соединенной с панелью сварным швом 3; на фиг. 2 размещенная в пазе А панели 1 труба 4, пластина 2, соединенная с панелью сварными швами 3 и 5; на фиг. 3 - труба, закрепленная в первом пазе, и второй паз с приваренной пластиной б для крепления второй трубы во втором пазе; на фиг. 4 - геометрические характеристики конструкции теплообменника.

Способ осуществляют следующим образом.

На панель 1 у кромки паза А устанавливают пластину 2 длиной, равной длине паза, и шириной, равной величине, определяемой из условия

b dfi-arccosll fi/djl

Lя

где d - наружный диаметр трубы, мм;

h - заглубление трубы в пазе панели, мм.

Зависимость, по которой определяют ширину пластины, выведена из геометриче- Ских характеристик (фиг.4)

Следовательно

довательно

b dh-2arccos -2J

L-J

яс(

1

arccosQ -2h/d)l J

При отклонении ширины пластины от рассчитанной величины может произойти

когда b bp - зазор между трубой и пластиной, когда b bp - зазор между пластиной и панелью.

Пластину 2 приваривают лазерной сваркой, осуществляя ее со стороны паза А,

вдоль всей поверхности стыка и получают сварной шов 3. В паз укладывают трубу 4. Гнут пластину 2, обжимая ее по поверхности трубы 4. Другой конец пластины 2 образует с кромкой паза А панели 1 стык, который

сваривают лазерной сваркой и получают сварной шов 5. После чего последовательно аналогичным образом проводят закрепление остальных труб.

В результате получают теплообменник,

надежность которого выше по сравнению с теплообменниками, изготовленными известными способами.

В качестве примера конкретного применения можно привести изготовление модели теплообменника для ИТЭР. Панель из стали 08Х18Н10Т толщиной 20мм, трубы из стали 12Х18Н12Т наружным диаметром 16 мм толщиной 1.5 мм. Заглубление труб в панели до их половины. Толщина пластин

2,5 мм, длина равна длине панели, ширину выбираем из условия:

b df1-grccos(1-2h/d) Lж1

7Г- 16

1

arccos()

ж

- -п 16 25.1 мм .

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИСТОВАЯ ПАНЕЛЬ С РЁБРАМИ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2567971C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИНЕЙНОЙ СВАРКИ ПЛОСКОЙ ТОНКОЛИСТОВОЙ ОРЕБРЕННОЙ ПАНЕЛИ | 2014 |

|

RU2567936C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2409457C1 |

| СПОСОБ СБОРКИ КОЖУХОТРУБЧАТОГО ТЕПЛООБМЕННИКА | 2005 |

|

RU2284889C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРЕБРЕННЫХ ОБЕЧАЕК | 2014 |

|

RU2570249C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ РЕБРИСТЫХ ПАНЕЛЕЙ | 2015 |

|

RU2605032C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОГО ТОНКОСТЕННОГО СВАРНОГО ИЗДЕЛИЯ С ТОЛСТОСТЕННЫМИ НАВЕСНЫМИ ЭЛЕМЕНТАМИ | 2019 |

|

RU2718507C1 |

| Тепловыделяющая сборка ядерного реактора и способ ее изготовления | 2024 |

|

RU2829499C1 |

| Экранированный статор электрической машины и способ его изготовления | 1989 |

|

SU1721713A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО ИЗДЕЛИЯ | 2009 |

|

RU2395650C1 |

Использование: при изготовлении панелей с закрепленными в ее отверстиях трубами, например теплообменников. Сущность изобретения: размещают в пазах панели трубы с превышением части их поверхности над поверхностью панели. Устанавливают на панепь по касательной к пазу вдоль его кромки технологический элемент в виде пластины. Приваривают пластины, располагая лазерный источник нагрева со стороны паза. Изгибают пластины по контуру трубы и приваривают к панели другой ее конец. 4 ил.

b xd 1 a 2я

где d - наружный диаметр трубы, мм;

а - угол между поверхностями панели, на которые упирается труба, и центром трубы, рад.

(4/2 - h

а 2 arccos

(4/2 - h ( d/2 I dj

2arccosv где h - заглубление трубы в пазе панели, мм.

Устанавливаем пластину на поверхность панели вдоль кромки паза.

Сварку проводили на лазерной технологической установке Ижора - М с мощностью луча до 20 кВт. Скорость сварки до 50 м/ч. Сборка модели теплообменника, гибка пластин и сварка проводились в специальном сборочном сварочном приспособлении.

Повышение надежности теплообменника обеспечивается за счет применения лазерной сварки, характеризующейся высоким качеством и однородностью химического

состава сварных соединений и механическими свойствами сварных соединений на уровне основного металла. При этом благодаря применению данного технического решения устраняется концентратор напряжения, который приводит к хрупкому разрушению при эксплуатации.

Формула изобретения Способ изготовления трубчатого теплообменника, включающий размещение в пазах панели труб с превышением части их над поверхностью панели и закрепление

0

труб на панели посредством технологического элемента, отличающийся тем. что, с целью повышения надежности конструкции путем использования лазерной сварки, технологический элемент выполняют в виде отдельных пластин, каждую из пластин устанавливают на панель по касательной к пазу вдоль его кромки и приваривают к панели, располагая источник нагрева со стороны паза, а после размещения в пазу трубы пластину гнут по контуру трубы и производят приварку к панели другого ее конца.

| Способ изготовления трубчатого теплообменника | 1978 |

|

SU740353A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1992-09-07—Публикация

1990-08-06—Подача