- - ;

Изобретение относитсй к области непрерывной разливки металлов и сплавов , .

Известно устройство для измерения уровня металла в кристаллизаторе ма- . шины непрерывного литья, содегйсащее те1 1одатчики, расположенные на входе и выходе вертикального канала, с измерительной средой, имеющее стабилиза- . тор расхода измерительной среды 1. Недостатком указанной конструкции является отсутствие возможности достижейия требуемой точности контроля уровня металла при изменяющихся техт нологических параметрах процесса, tS вследствие влияния скорости разливки, температуры и марки разливаемого металла на температуру измерительной. среды на выходе вертикального канала.

Из.вестно также устройство для из-г 20 мерения уровня металла в кристаллизаToise, выполненное в виде ряда вертикально размещенных термодатчиков, установленных на внутренней стенке кристаллизатора 2, Термодатчикиизго- 25 товлены из материала, отличного от материала кристаллизатораи в.месте контакта со стенкой кристаллизатора образуют термопару, Включение термодатчиков в измерительную цепь позво- 30

ляет регулировать температуру в мес:те контакта термощупа и стенки кристаллизатора. По положению максимального значения температуры ойределяют положение уровня металла. Однако такое устройство не отслеживает точн.ое . положение уровня металла вследствие распространения тепла как по тол1цине, так и по высоте стенки кристаллизатора. Это приводит кнечетко выраженнетлу максимальному значению температуры и снижает точность контроля уровня металла.

Целью предлагаемого изобретения является повышение точности измерения уровня металла в кристаллизаторе.

Сущность предлагаемого устройства заключается в том, что тёрмодатчики устанавливаются попарно по высоте кристаллизатора в гнездах. Гнезда выполнены таким образом, -чтобы термодатчики измеряли температуру стенки кристаллизатора на расстоянии 10-20мм от его рабочей поверхности. Термодатчики соединены в измерительную цепь так, чтобы каждая пара тёрмодатчиков определяла разность температур (градиент температуры) по толщине. стенки на данном уровне . Другая такая же пара датчиков расположена выше или ние первой, но в зоне измерения уровня. Пары термодатчиков включены межу собой дифференциально. Уровень еталла определяется в этом случае по величине сигнала рассогласования межу парами термодатчиков. .

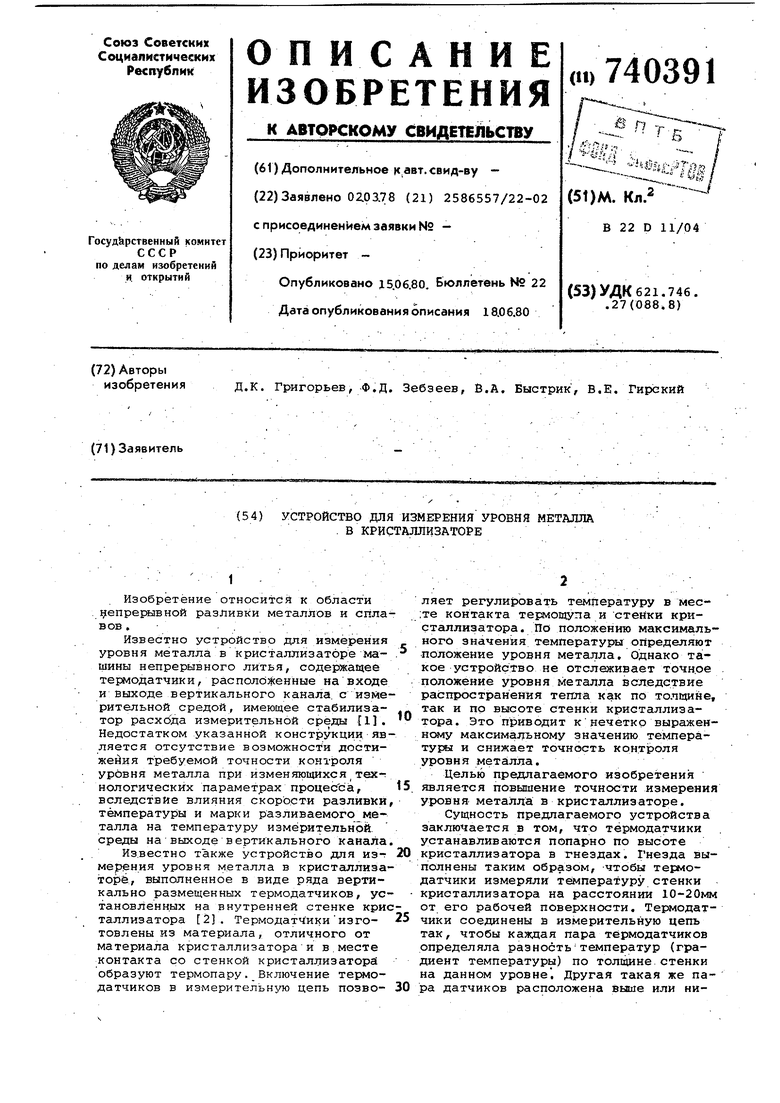

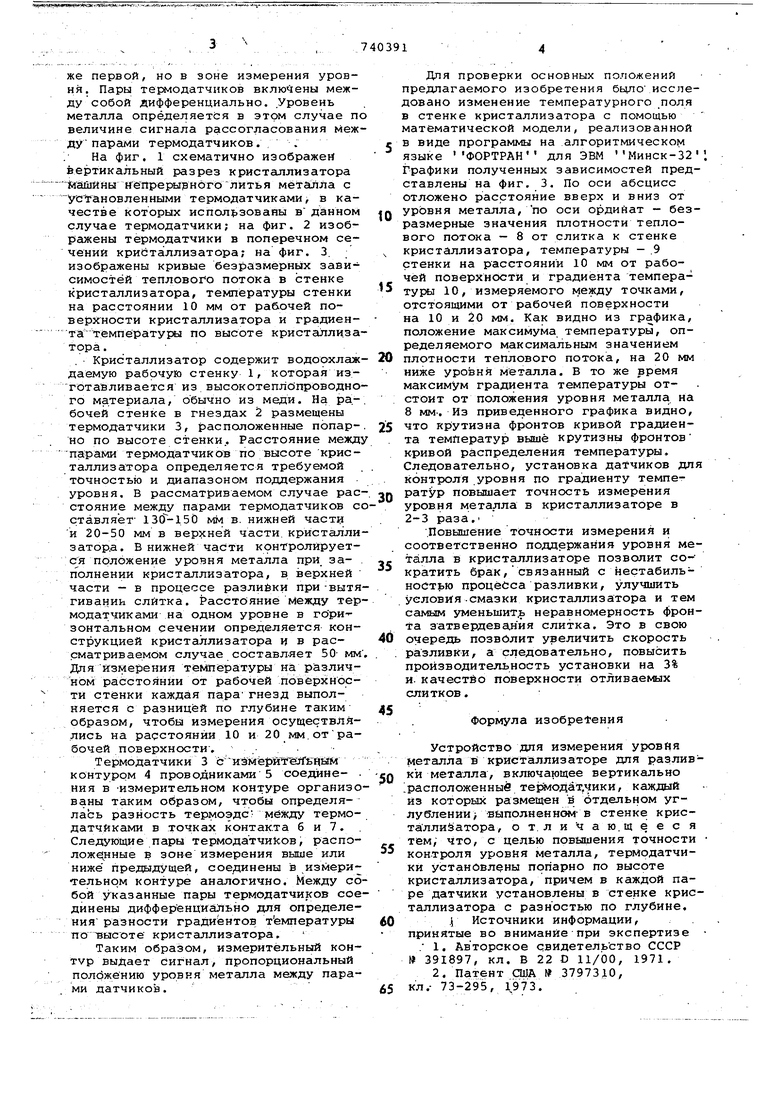

На фиг. 1 схематично изображен ертикальный разрез кристаллизатора

йсШ йнымеПрерывнбто литья металла с

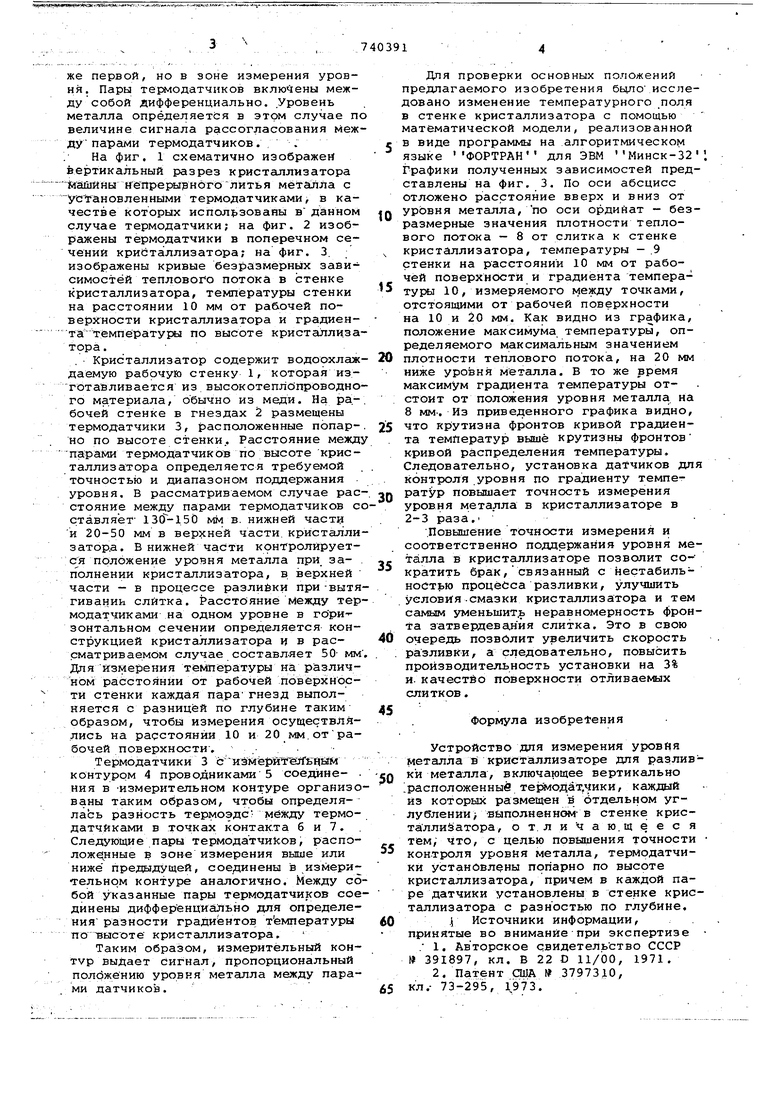

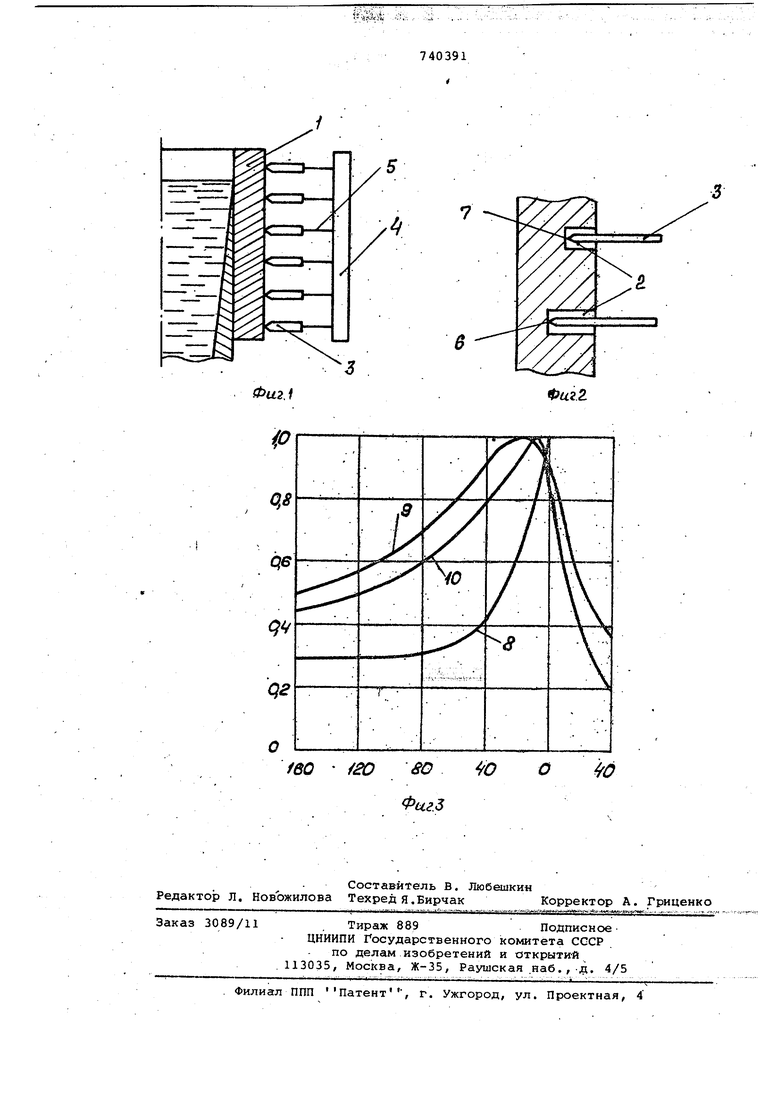

УСтановленнЫми термодатчиками, в качестве которых испол зованы в данном случае термодатчики; на фиг. 2 изображены термодатчики в поперечном сечений кристаллизатора; на фиг. 3. изображены кривые безразмерных зависимостей теплового потока в стенке кристаллизатора, температуры стенки на расстоянии 10 мм от рабочей поерхности кристаллизатора и градиента температуры по высоте кристаллизатора .

, Кристаллизатор содержит водорхлажаемую рабочуй стенку 1, которая изотавливается из высокотеплОпроводного материала, обычно из меди. На ра-. бочей стенке в гнездах 2 размещены термодатчики 3, расположенные попар-. но по высоте стенки. Расстояние между

парами термодатчиков по высоте кристаллизатора определяется требуемой точностьк) и диапазоном поддержания уровня. В рассматриваемом случае рас-. стояние между парами термодатчиков составляет- мм в. нижней части

и 20-50 мм в верхней части, кристаллизатора. В нижней части контролйруется положение уровня металла при за- . полнении кристаллизатора, в. верхней части - в процессе разлийки при-вытягивании слитка. Расстояние между термодатчиками на одном уровне в горизонтальном сечении определяется конструкцией кристаУглизатора и в рассматриваемом случае составляет 50- мм . Для йзмеЕ)ения температуры на р&зличном расстоянии от рабочей поверхности стенки каждая пара гнезд выполняется с разницей по глубине таким образом, чтобы измерения осуществлялись на расстоянии 10 и 20 мм.отрабочей поверхности-, . .

Термодатчики 3 с-измёрй ГШГЛЧЁгм контуром 4 проводниками- 5 соедане- . ния в Измерительном контуре организованы таким образом, чтобы определялась разность термоэдс- между термодатчйками в точках контакта 6 и 7. Следующие пары тepмoдaтчиkoв, располож нные в зоне измерения выше или ниже предыдущей, соединены в измериельном контуре аналогично. Между собой указанные пары термодатчиков соединены дифференциаЛьно для определения разности градиентов температуры по ыстоте- кристаллизатора.

Таким образом, измерительный конvp выдает сигнал, пропорциональный положению уровня металла между парами датчиков.

Для проверки основных положений предлагаемого изобретения бьую исследовано изменение температурного поля в стенке кристаллизатора с помощью математической модели, реализованной в виде программы на алгоритмическом языке ФОРТРАН для ЭВМ Минск-32 Графики полученных зависимостей представлены на фиг. 3. По оси абсцисс отложено расстояние вверх и вниз от уровня металла, по оси ордийат - безразмерные значения плотности теплового потока - 8 от слитка к стенке кристаллизатора, температуры -.9 стенки на расстоянии 10 мм от рабочей поверхности и градиента температуры 10, измеряемого между точками, отстоящими от рабочей поверхности на 10 и 20 мм. Как видно из графика, положение максимума температуры, определяемого максимальным значением плотности теплового потока, на 20 мм ниже уровня металла. В то же время максимум градиента температуры отстоит от положения уровня металла на 8 ММ-. Из приведенного графика видно, что крутизна фронтов кривой градиента температур выше крутизны фронтов кривой распределения температуры. Следовательно, установка датчиков дл контроля уровня по градиенту температур повышает точность измерения уровня металла в кристаллизаторе в 2-3 раза,

Повышение точности измерения и соответственно поддержания уровня металла в кристаллизаторе позволит сократить брак,связанный с нестабильностью процесса разливки, улучшить условия-смазки кристаллизатора и тем самым уменьшит,ь неравномерность фронта затвердевания слитка. Это в свою очередь позволит увеличить скорость разливки, а следовательно, повысить производительность установки на 3% и. качестйо поверхности отливаемых слитков,

Формула изобретения

Устройство для измерения уровйя металла в кристаллизаторе для раэливки металла, включающее вертикально расположенные те1 1одат,чики, каждый из которых размещен в отдельном углублении -выполненном в стенке кристаллиёатора, о т. л и ч а ю. щ е с я тем; что, с целью повышения точности контроля уровня металла, термодатчики установлены попарно по высоте кристаллизатора, причем в каждой паре датчики установлены в стенке кристаллизатора с разностью по глубине.

.i Источники информации, принятые во внимание-при экспертизе

. 1. Авторское свидетельство СССР 391897, кл, В 22 D 11/00, 1971.

2, Патент США № 3797310, кл,- 73-295, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения уровня металла в кристаллизаторе | 1989 |

|

SU1620207A1 |

| Устройство для измерения уровня металла в кристаллизаторе | 1979 |

|

SU865503A2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2038900C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2038901C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2038902C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2038899C1 |

| Устройство для измерения уровня металла в кристаллизаторе | 1980 |

|

SU942868A1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛЯБОВ | 2006 |

|

RU2323062C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2043836C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛЯБОВ | 2003 |

|

RU2241573C1 |

Авторы

Даты

1980-06-15—Публикация

1978-03-02—Подача