Изобретение относится к металлургии, конкретнее к конструкции кристаллизаторов, и предназначено для производства непрерывнолитых слябов.

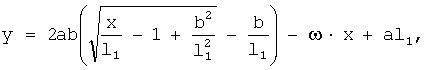

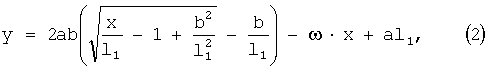

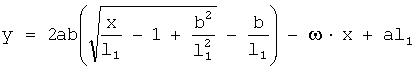

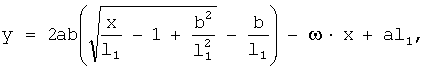

Наиболее близким по технической сущности является кристаллизатор для непрерывной разливки слябов, патент RU №2241573 С1, кл. 7 В22D 11/043. Кристаллизатор имеет охлаждаемые узкие и широкие стенки. Узкие стенки содержат два участка l1 и l2. На первом верхнем участке рабочая поверхность стенки выполнена прямолинейной согласно зависимости у=(а-ω)·х, а на нижнем участке рабочая поверхность криволинейная и выполнена в соответствии с зависимостью

где у - разность между толщиной стенки в верхней части кристаллизатора и на расстоянии х от верха кристаллизатора, мм; х - расстояние от верха кристаллизатора, мм; a, b - коэффициенты, зависящие от марки разливаемой стали, режима и условий разливки, размера сечения заготовки; ω - коэффициент поворота рабочей поверхности.

Остальные члены зависимости определены из условий плавного перехода прямолинейной рабочей поверхности в криволинейную.

Недостатком известного кристаллизатора является интенсивный износ рабочей поверхности узкой стенки в углах. Поскольку форма рабочей поверхности узкой стенки соответствует усадке сляба и тем самым обеспечивает плотный контакт между поверхностями сляба и узкой стенки по всей высоте кристаллизатора, зона интенсивного износа начинается сразу за мениском (местом образования твердой корочки) и имеет длину, по величине близкую к высоте кристаллизатора. Интенсивный износ вызван тем, что углы сляба достаточно жесткие и между поверхностями сляба и узкой стенки возникает достаточно большое контактное давление. Согласно целому ряду исследований появление поверхностных дефектов на слитке связано с диффузионным внедрением материала стенки на отдельных участках поверхности слитка, в результате чего механические свойства стали резко снижаются. Кроме этого большое контактное давление приводит к увеличению силы трения между слябом и рабочей поверхностью стенок кристаллизатора. Все это приводит к увеличению вероятности образования поперечных, ребровых трещин и образованию прорыва.

Техническим результатом заявленного устройства является увеличение стойкости узких стенок кристаллизатора, снижение трения в кристаллизаторе, улучшение качества поверхности разливаемых слябов и уменьшение вероятности прорывов.

Указанный технический результат достигается созданием кристаллизатора для непрерывного литья слябов, с широкими и узкими стенками, узкие стенки которого выполнены с двумя участками, верхним I и нижним II протяженностью соответственно l1, и l2.

На участке I рабочая поверхность стенки выполнена прямолинейной

на участке II в соответствии с зависимостью

где х - расстояние от верха кристаллизатора, мм; у - разность между толщиной стенки вверху кристаллизатора и на расстоянии х от верха кристаллизатора, мм; а и b - коэффициенты, зависящие от марки стали, режима и условий разливки, размера сечения заготовки; ω - коэффициент. Остальные члены зависимости (2) определялись из условия плавного перехода линейной части в криволинейную.

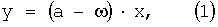

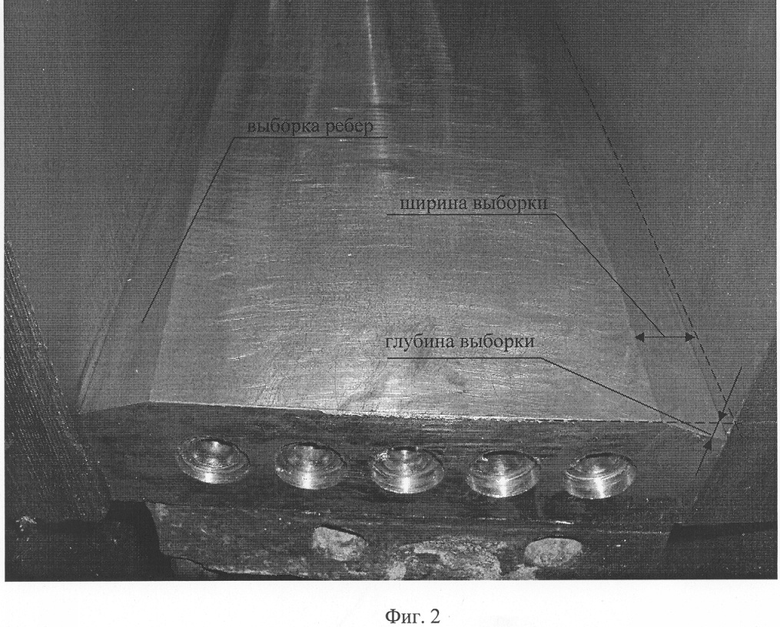

На расстоянии l3 от верха стенки кристаллизатора на ребрах, прилегающих к рабочей поверхности стенок, выполнена выборка. Ширина выборки (расстояние от границы выборки на рабочей поверхности до торца узкой стенки) непрерывно возрастает при удалении от верха кристаллизатора. Глубина выборки может быть постоянной или переменной по ширине и длине выборки.

Металл, поступая в кристаллизатор, кристаллизуется по периметру. В области линейного участка формируется корочка и происходит интенсивный рост ее толщины. Чуть выше середины кристаллизатора скорость роста корочки значительно уменьшается. Но корочка уже приобрела достаточную толщину для прочности. Далее уже происходит плотный контакт поверхности заготовки и рабочей поверхности кристаллизатора.

Предложенный кристаллизатор за счет формы рабочей поверхности обеспечивает необходимые зазоры и плотность контакта между узкими рабочими стенками и заготовкой по всей длине кристаллизатора. Также устраняет интенсивное взаимодействие между заготовкой и рабочей поверхностью кристаллизатора в области углов. Увеличение стойкости узких стенок и снижение величины трения в кристаллизаторе обеспечивается перераспределением контактного давления между заготовкой и рабочей поверхностью кристаллизатора. Снижение вероятности образования поперечных трещин обеспечивается уменьшением трения. Снижение вероятности образования ребровых трещин обеспечивается устранением процесса разупрочнения стали из-за грубого взаимодействия между рабочей поверхностью стенки и жесткими углами заготовки. Снижение вероятности прорыва металла обеспечивается уменьшением трения в кристаллизаторе между заготовкой и рабочей поверхностью кристаллизатора, снижением уровня пораженности поверхности заготовки дефектами.

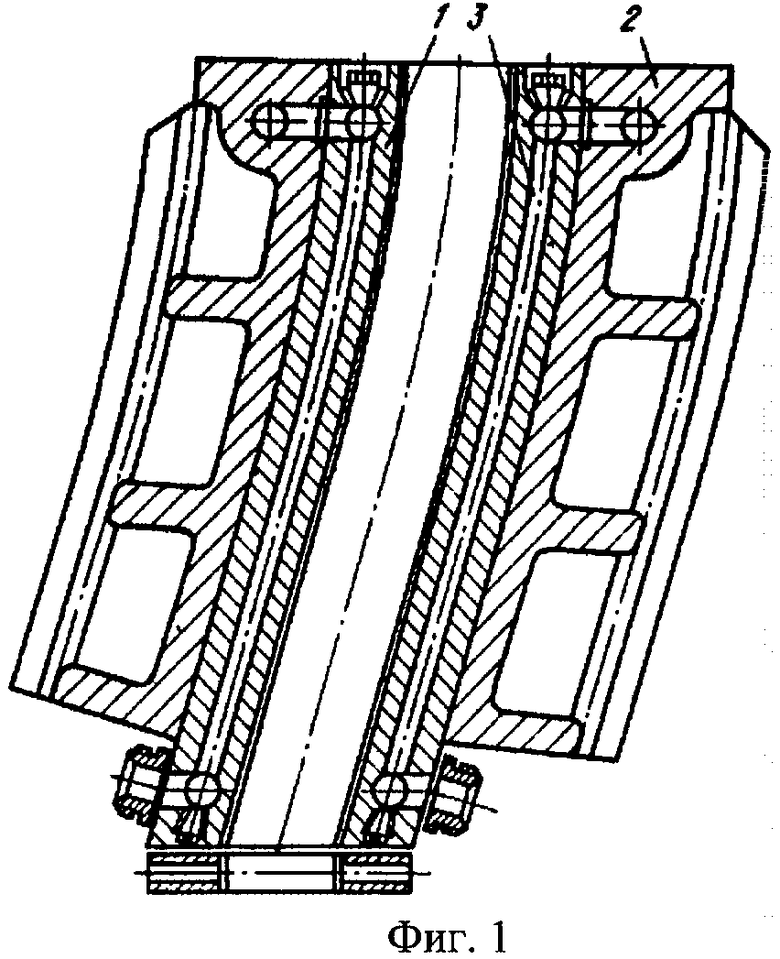

Изложенная сущность устройства поясняется чертежами, где:

фиг.1 - разрез кристаллизатора, где 1 - широкая стенка кристаллизатора; 2 - корпус кристаллизатора; 3 - каналы;

фиг.2 - фото снизу узкой стенки кристаллизатора с выборкой на ребрах;

фиг.3 - чертеж узкой стенки кристаллизатора с выборкой.

Коэффициент а является безразмерным, а коэффициент b имеет размерность мм. Коэффициенты а и b меняются в широких пределах. Но диапазоны изменения этих коэффициентов ограничены различного рода условиями. Для а>0,025 при незначительном изменении уровня мениска сильно меняется величина зазора между заготовкой и стенками кристаллизатора. Поэтому для данных значений а появляется необходимость точно поддерживать уровень металла на заданном уровне. Минимально возможное значение коэффициента а ограничено максимально возможной скоростью разливки и максимальным размером сечения сляба, применяемыми на металлургических комбинатах (при скорости разливки 2 м/мин и ширине сечения сляба 1000 мм - а составляет не менее 0,0005). Таким образом, диапазон изменения а составляет - 0,0005...0,025.

Минимальное значение b коэффициента стремится к нулю. Максимальное значение коэффициента определяется применяемыми скоростями разливки и размерами сечения сляба на металлургических комбинатах и не может превышать на данный момент значения 1000 мм.

Выбор величины коэффициента ω производится исходя из различного рода условий: равенства толщины стенки вверху и внизу кристаллизатора; снижения затрат меди при строжке и т.п. Величина ω может быть любой (даже отрицательной), но имеет смысл использовать стенки с диапазоном изменения значения этого коэффициента от 0 до 0,025.

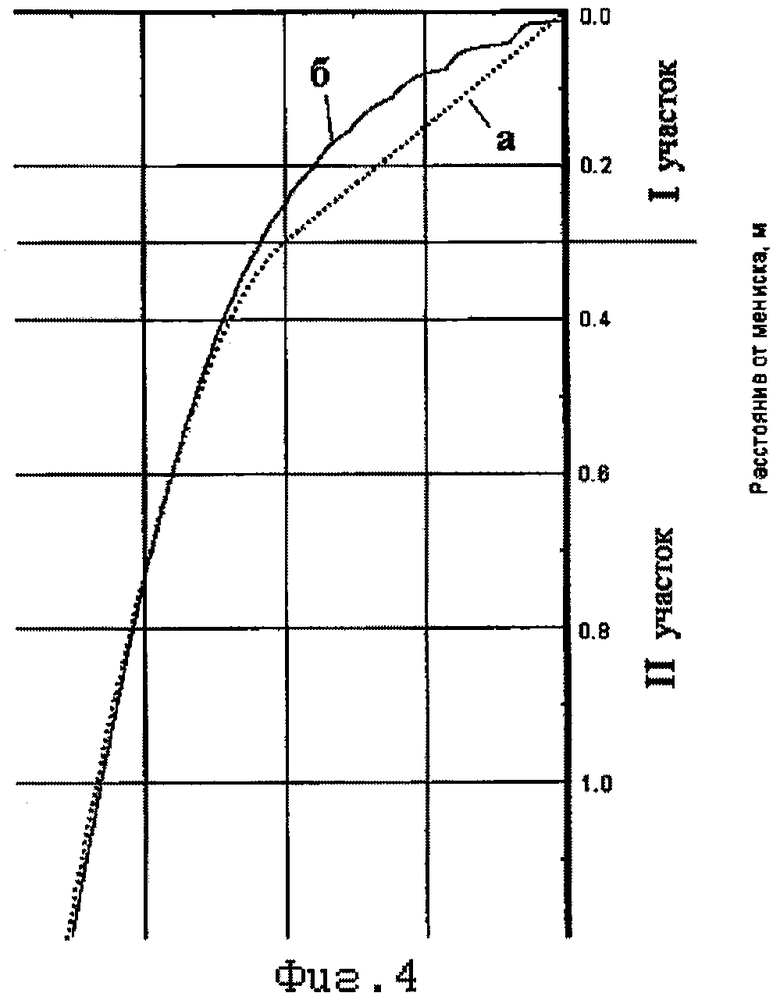

Поскольку в верхней части кристаллизатора температура корочки близка к температуре солидуса, а толщина ее еще достаточно маленькая, плотный контакт стенок кристаллизатора с заготовкой может привести к значительной деформации корки. Для того чтобы избежать этого, в верхней части кристаллизатора необходимо обеспечить «безопасный» зазор (см. фиг.4). Величина этого зазора ограничена сверху условием требуемого теплоотвода. Этот зазор в заявленном устройстве обеспечивается прямолинейной конусностью. Длина прямолинейного участка определяется маркой стали и режимом разливки. Для марок сталей, обладающих сильной ползучестью при высоких скоростях разливки, криволинейный участок может начинаться с мениска (0,05 L, где L - длина кристаллизатора).

В нижней части кристаллизатора корка приобретает достаточную прочность для того, чтобы выдержать плотный контакт со стенками кристаллизатора. Длина криволинейного участка определяется маркой стали и режимом разливки. Для того чтобы получить эффект, целесообразно использовать криволинейный участок длиной не менее протяженности области контакта слитка со стенками кристаллизатора в прототипе (по опытным данным он составляет не менее 0,3 L).

Во избежание прорывов выборка на ребрах узких стенок кристаллизатора должны начинаться тогда, когда угол сляба достаточно хорошо сформировался, и корка приобрела требуемую прочность. Ширина и длина выборки на узких стенках определяется маркой разливаемой стали и технологическими параметрами разливки.

Глубина выборки определяется технологией ее изготовления. Единственным ограничением, которое накладывается на глубину выборки является то, что выборка должна обеспечивать достаточный зазор, гарантирующий отсутствие контакта между поверхностью сляба и стенок.

Длины участков и выборки, ширину выборки можно определять экспериментально по характеру износа узких стенок с прямолинейной рабочей поверхностью.

Таким образом, длина прямолинейного участка I составит l1=0,05...0,7 L, длина криволинейного участка II соответственно l2=0,3...0,95 L, расстояние от верха стенки кристаллизатора до точки начала выборки ребер l3=0,05...0,7 L (соответственно длина выборки 0,3...0,95 L).

В конвертерном цехе ОАО «Северсталь» на УНРС №2÷4 прошли испытания криволинейного кристаллизатора с выборкой (см. фиг.2 и 3). Применялись следующие значения параметров: а=0,01025; b=83,3 мм; ω=0,00515; l1=400 мм; l2=400 мм. Ширина выборки внизу стенки доходила до значения 30 мм, глубина до 10 мм. Для сравнения использовали соседние ручьи, на которых стояли кристаллизаторы с прямолинейными узкими стенками. В течение испытаний разливали слябы из различных марок стали (01ЮТ, 08ПС, 50, S1006, 08Ю, А36, САЕ1016, 10ХСНД, САЕ1012, САЕ1022, G50, Х56, 20СП, S235, Х70, S420MC, S420, 50(345)TYPE2, СТЗСП, SPCEN) сечением 1540×250 мм, скорость разливки менялась от 0,6 до 1,0 м/мин. В условиях конвертерного цеха узкие стенки кристаллизатора снимают по причине износа в среднем после 160 плавок. Опытные узкие стенки отстояли 378 плавок. За время испытаний было осмотрено 1276 слябов, разлитых через опытный кристаллизатор, и 1311 слябов с ручьев для сравнения. Отмечено, что слябов с поперечной трещиной с опытного ручья вышло примерно на 60% меньше по отношению к ручьям для сравнения. За все время испытаний на слябах с опытного ручья не было ребровых трещин, в то время как с ручьев для сравнения обнаружили 16 слябов с этим дефектом.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛЯБОВ | 2003 |

|

RU2241573C1 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ | 1998 |

|

RU2152843C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ПРОДОЛЬНЫХ ТРЕЩИН В ЗАТВЕРДЕВШЕЙ ОБОЛОЧКЕ СЛЯБА В КРИСТАЛЛИЗАТОРЕ | 2014 |

|

RU2593802C2 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2006 |

|

RU2340425C2 |

| Способ производства профилей и пластина для локализации ликвационных зон | 1980 |

|

SU900882A1 |

| Способ непрерывной разливки стали на тонкослябовой установке непрерывной разливки | 2019 |

|

RU2706936C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1993 |

|

RU2038907C1 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СОРТОВЫХ ЗАГОТОВОК | 2006 |

|

RU2336970C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 1999 |

|

RU2145267C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СЛЯБОВ | 1992 |

|

RU2017571C1 |

Изобретение относится к области металлургии, в частности к конструкциям кристаллизаторов для непрерывного литья слябов. Кристаллизатор содержит охлаждаемые узкие и широкие стенки, в котором узкие стенки содержат участки I и II, протяженностью соответственно l1, l2. На участке I рабочая поверхность стенки выполняется прямолинейной согласно зависимости у=(а-ω)·х, а на участке II - в соответствии с

где у - разность между толщиной стенки вверху кристаллизатора и на расстоянии х от верха кристаллизатора; х - расстояние от верха кристаллизатора; a, b - коэффициенты, зависящие от марки стали, режима разливки, размера сечения заготовки; ω - коэффициент. На расстояние от верха стенок кристаллизатора на ребрах, прилегающих к рабочей поверхности стенок, выполнена выборка. Ширина выборки - расстояние от границы выборки на рабочей поверхности до торца узкой стенки, непрерывно возрастает при удалении от верха кристаллизатора. Глубина выборки может быть постоянной или переменной по ширине и длине выборки. Обеспечивается улучшение теплообмена между узкими гранями сляба и узкими стенками кристаллизатора, увеличение стойкости кристаллизатора, снижение вероятности возникновения поперечных и ребровых трещин в заготовках, уменьшение вероятности прорывов расплава. 4 ил.

Кристаллизатор для непрерывного литья слябов, содержащий охлаждаемые широкие и узкие медные стенки, при этом узкие стенки имеют верхний прямолинейный участок рабочей поверхности, выполненный по зависимости

у=(а-ω)·х,

и нижний криволинейный участок рабочей поверхности, выполненный по зависимости:

где у - разность между толщиной узкой стенки вверху кристаллизатора и толщиной на расстоянии х от верха кристаллизатора, мм;

х - расстояние от верха кристаллизатора, мм;

а - безразмерный коэффициент, зависящий от свойств разливаемой марки стали, режима и условий разливки, размера сечения заготовки и равный 0,0005-0,025;

b - коэффициент, зависящий от свойств разливаемой марки стали, режима разливки, размера сечения заготовки и равный 0-1000 мм;

ω - безразмерный коэффициент, равный 0-0,025;

l1 - длина прямолинейного участка узкой стенки, мм, составляющая 0,05-0,7 длины кристаллизатора,

отличающийся тем, что в области боковых ребер узкой стенки на расстоянии 0,05-0,7 длины кристаллизатора от верха узкой стенки выполнены выборки, ширина которых непрерывно возрастает при удалении от верха кристаллизатора, глубина постоянна или переменна по ширине и длине выборки в зависимости от технологических параметров разливки и свойств разливаемой стали, а длина выборки составляет 0,3-0,95 длины кристаллизатора.

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛЯБОВ | 2003 |

|

RU2241573C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЕРИТЕКТИЧЕСКИХ СТАЛЕЙ | 1995 |

|

RU2142861C1 |

| КРИСТАЛЛИЗАТОР | 2002 |

|

RU2227081C1 |

| US 5191924 A, 09.05.1993. | |||

Авторы

Даты

2008-04-27—Публикация

2006-07-04—Подача