(21)4678874/31-02

(22)18.04.89

(46) 15.01.91. Бюл. № 2

(71)Вологодский политехнический институт

(72)С.В.Сорокин, Ю.А.Калягин, А.Н.Мичков и Н.И.Шестаков

(53)669.18.147(088.8)

(56)Авторское свидетельство СССР Р 520177, кя. В 22 D П/16, 1975.

(54)УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УРОВНЯ МЕТАЛЛА В КРИСТАЛЛИЗАТОРЕ

(57)Иэобретение относится к металлургии, а именно к непрерывной разливке металлов. Цель изобретения - повышение точности и надежности измерения уровня металла в кристаллизаторе. В процессе разливки сигналы (С) от термодатчиков, установленных на входе и выходе вертикального выполненного в стенке кристаллизатора, канала с измерительной средой, поступают на входы блока сравнения. На выходе блока формируется С разности температур, который поступает на вход блока перемножения, где перемножается с С датчика расхода измерительной среды. Далее С поступает на вход блока деления. Одновременно С с выхода датчика скорости вытягивания слитка поступает на вход алгебраического сумматора (АС), где складывается с С, поступающим на второй вход АС от датчика постоянного сигнала. С выхода АС С поступает на второй вход блока деления, с выхода которого С поступает на вход измерительного преобразователя, где формируется сигнал, пропорциональный уровню металла в кристаллизаторе. Этот сигнал поступает на вход регистрирующего прибора. 1 ил.

СЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1985 |

|

SU1320011A1 |

| Устройство для контроля толщины корочки слитка на выходе из кристаллизатора | 1981 |

|

SU1006049A1 |

| Устройство для автоматического управления машиной непрерывного литья заготовок | 1983 |

|

SU1110541A1 |

| Способ управления процессом непрерывной разливки стали и устройство для его осуществления | 1985 |

|

SU1328063A1 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1986 |

|

SU1353568A2 |

| Устройство автоматического управления процессом непрерывной разливки металла | 1980 |

|

SU874259A1 |

| Прямоотсчетный калориметрический ваттметр | 1980 |

|

SU928242A2 |

| Способ автоматического управления процессом непрерывной разливки металла и устройство для его осуществления | 1984 |

|

SU1284654A1 |

| Способ автоматического управления режимом работы кристаллизатора машины непрерывного литья заготовок и устройство для его осуществления | 1984 |

|

SU1284653A1 |

| Способ управления процессом непрерывной разливки металла в неподвижный кристаллизатор и устройство для его осуществления | 1987 |

|

SU1447551A1 |

Изобретение относится к металлургии, а именно к непрерывной разливке металлов.

Целью изобретения является повышение точности и надежности измерения.

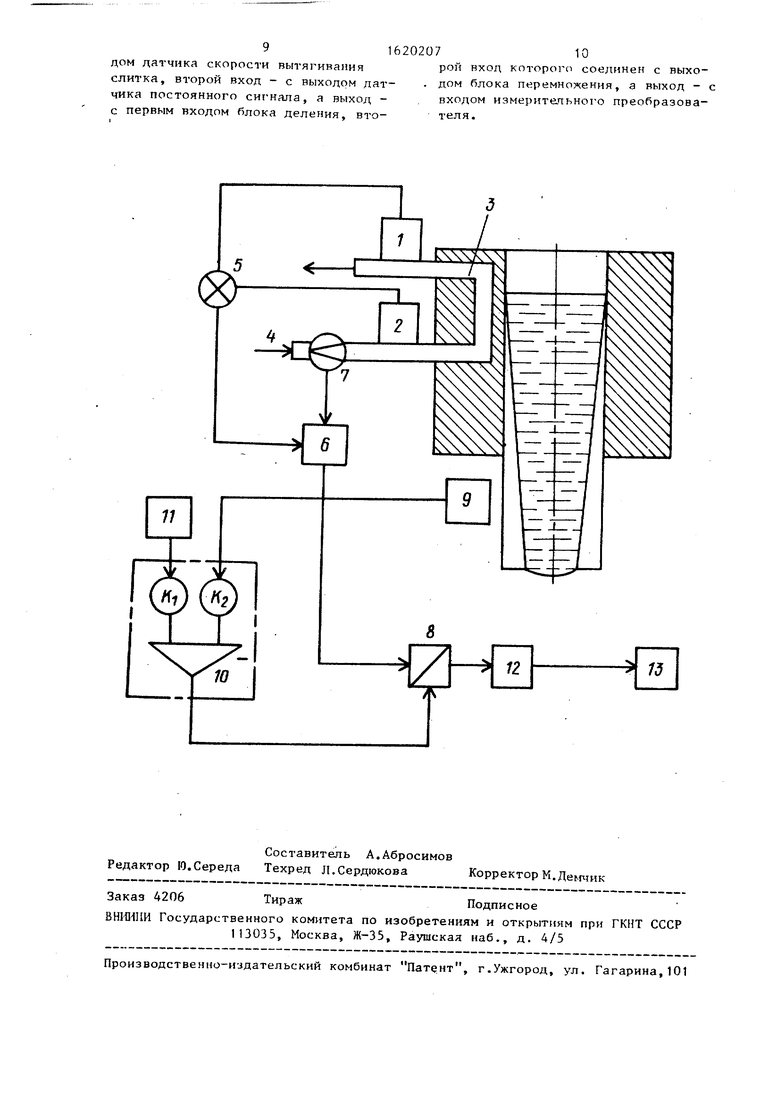

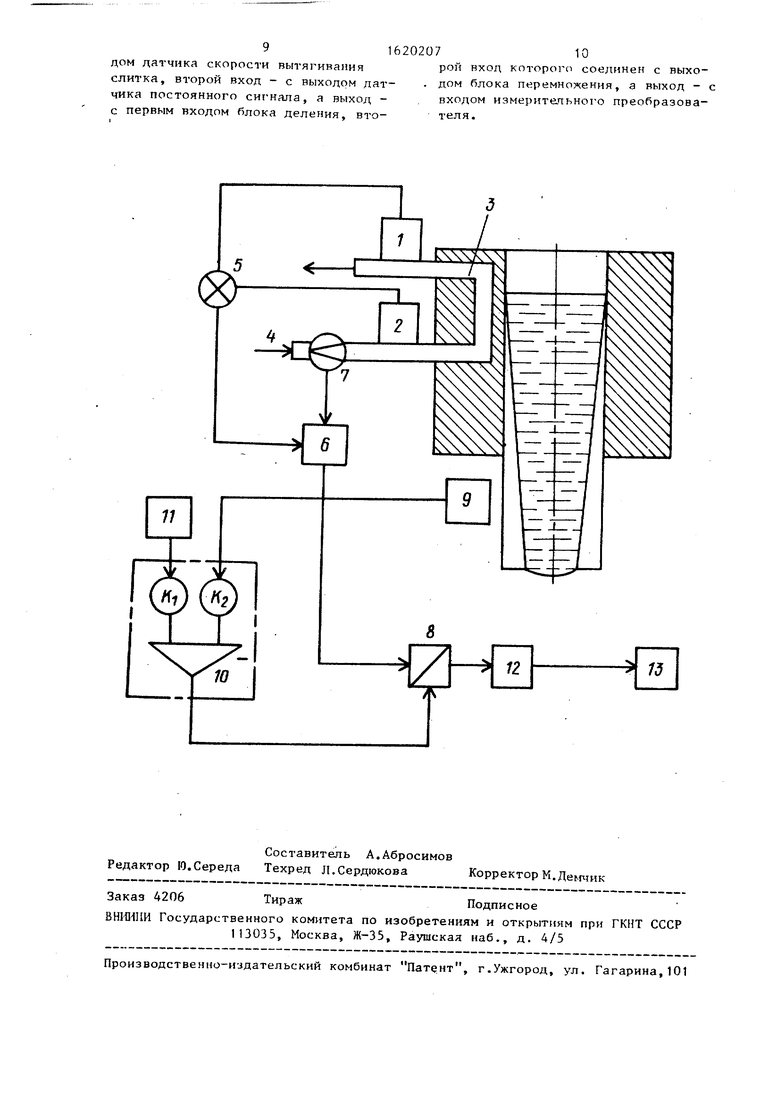

На чертеже показана схема предлагаемого устройства для измерения уровня металла в кристаллизаторе.

Устройство содержит термодатчики 1 и 2, установленные на входе и выходе вертикального, выполненного в стенке кристаллизатора канала 3 с измерительной средой 4, блок 5 сравнения, блок 6 перемножения, датчик 7 расхода измерительной среды, блок 8

деления, датчик 9 скорости вытягивания слитка, алгебраический сумматор 10, задатчик 11 постоянного сигнала, измерительный преобразователь 12, регистрирующий прибор 13, причем выходы термодатчиков 1 и 2 соединены с входами блока 5 сравнения, выход которого соединен с входом блока 6 перемножения, второй вход которого соединен с выходом датчика 7 расхода измерительной среды, а выход - с входом блока 5 деления, выход датчика 9 скорости вытягивания слитка соединен с входом алгебраического матора 10, второй вход которого соединен с выходом задатчика 11 постоянного сигнала, а шлход с входом измерительного преобразователя 12, выход которого соединен с входом регистрирующего прибора 13.

В качестве термодатчиков могут быть использованы термометры сопротивления, в качестве датчика расхода измерительной среды - расходомер ди- афрагменный, в качестве блоков сравнения, деления, перемножения, алгебраического сумматора, измерительного преобразователя - серийные приборы такого же функционального назначения из приборного комплекса АКЗСР, в качестве регистрирующего прибора - прибор КСП.

Как показали экспериментальные исследования с помощью 80 медькопе- левых термопар, установленных на глубину 10 и 20 мм от рабочей поверхности в стенках кристаллизатора по все его площади, с увеличением скорости вытягивания слитка тепловой поток от слитка к рабочим стенкам линейно возрастает.

При разливке стали 2СП в слитке сечением 250x1290 мм увеличение скорости вытягивания с 0,3 доО,9м/мин вызывает возрастание интегрального теплового потока в кристаллизаторе с 2,6 до 3,4 МВт, т.е. на 30%. Это происходит в результате того, что при увеличении скорости вытягивания толщина оболочки слитка уменьшается. Оболочка меньшей толщины лучше контактирует со стенками кристаллизатора, поэтому условия передачи тепла от слитка к кристаллизатору улучшаются. Кроме того, в этом случае уменьшается термическое сопротивление на участке расплав - поверхность слитка.

При номинальном уровне Нн металла влияние скорости W вытягивания слитка на тепловой поток О в кристаллизаторе описывается зависимостью

Q К , + K2-W

(1)

где К, К - коэффициенты, зависящие от конструктивных параметров кристаллизатора.

В частности, для кристаллизатора сечением 1290x250 мм для различных марок стали К, 2,4-2,5 МВт, К 0,95-1,05 MJVr/м/мин. Для других кристаллизаторов они определяются путем статистической обработки экспериментальных данных зависимости теплового потока в кристаллизаторе от скорости вытягивания слитка.

Средняя плотность теплового потока в кристаллизаторе равна

0

5

0

5

0

5

0

5

0

q

о р . н

н

(2)

где Р - периметр кристаллизатора.

Тепло, воспринимаемое измерительной средой в вертикальном канале, пропорционально плотности теплового потока от слитка к рабочим стенкам и уровню Н металла в кристаллизаторе, отсчитываемому от нижнего торца канала

Пс кэ-п-н ,

где К - коэффициент пропорциональности, зависящий от конструкции измерительного канала.

В частности, если канал имеет диаметр 10 и длину 300 мм и расположен на глубине 10 мм от рабочей поверхности стенки так, что верхний конец канала находится выше мениска металла на 50 мм, то К} 7,34- 10 . Минимальное значение К- 3,5 х х 10 будет, если диаметр измерительного канала равен 5 мм. Дальнейшее уменьшение диаметра канала ведет к значительному снижению чувствительности измерительного канала и потому нецелесообразно. Увеличение диаметра измерительного канала свыше 10 мм также приводит к снижению чувствительности канала за счет возрастания влияния охлаждающих каналов кристаллизатора , между которыми расположен измерительный канал. Таким образом, поставленная цель достигается при диаметре измерительного канала 5-10 мм. Длина канала равна 300 мм и выбрана из следующих соображений. Меньшая длина не позволит охватить весь диапазон технологических изменений уровня металла, увеличение длины более 350 мм ведет к снижению чувствительности канала, так как большая его часть будет находиться ниже мениска и не будет реагировать на изменение уровня металла. В этих условиях минимальное значение коэффициента К з 3,540 м , а максимальное Kj

7, м-1.

С учетом (1) и (К,

5 (2)

с

KJ Р Н

получим

(

Н

K2-W). Н

Тепловой поток, воспринимаемый измерительной средой, равен

О,

де- С

с

Vpc-Rc

fs

AT,

с )

(4)

ТС

С

т

удельная теплоемкость, плотность, расход и нагрев среды в измерительном канале. Из данных (3) и (4) получим

КGo-AT с

К

+ K2.W

(5)

где К ; коэффициент

К2

пропорциональности, зависящий от конструктивных параметров кристаллизатора, измерительного канала и теплофизических параметров измерительной среды. Устройство работает следующим образом.

Сигнал от термодатчиков 1 и 2, установленных на входе и выходе вертикального, выполненного в стенке кри- ,сталлизатора канала 3 с измерительной средой 4 поступает на входы блока 5 сравнения. На выходе, этого блока формируется сигнал разности температур на входе и выходе измерительного канала. Этот сигнал поступает на вход блока 6 перемножения, где перемножается с сигналом, поступающим с выхода датчика 7 расхода измерительной среды. С выхода блока перемножения сигнал поступает на вход блока 8 деления. Сигнал с выхода датчика 9 скорости вытягивания слитка поступает с коэффициентом передачи, численно равным коэффициенту К2, на вход алгебраического сумматора 10, где складывается с сигналом, поступающим на второй вход алгебраического сумматора от задатчика 11 постоянного сигнала с коэффициентом передачи, численно равным коэффициенту К. С выхода алгебраического сумматора сигнал, равный К , + Ка- W поступает на второй вход блока 8 деления, с выхода кото1620207

рого сигнал, равный ;;----|--.-т-, постук + К 2-

пает на вход измерительного преобразователя 12. Измерительный преобразователь реализует функцию

к

и

ех

+ U

)

5

0

5

0

5

0

5

0

5

где II

ewX

и

х

и,

к значение выходного сигнала;

значение входного сигнала;

постоянное смещение, пропорциональное уровню расположения нижнего торца измерительного канала; коэффициент пропорциональности, зависящий от конструктивных параметров кристаллизатора, измерительного канала и теплофизических свойств измерительной сферы. На выходе измерительного преобразователя формируется сигнал, пропорциональный значению уровня металла в кристаллизаторе. Этот сигнал поступает на входы регистрирующего прибора 13.

Пример. На машине непрерывного литья заготовок разливают сталь марки 2 СП в мерный кристаллизатор длиной 1200 мм в слитки сечением 0,25 х 1,290 м2со скоростью 0,6 м/мин. R стенке кристаллизатора на глубине 10 мм от рабочей поверхности сделан вертикальный канал диаметром 10 и длиной 300 мм, причем верхний конец канала находится выше мениска металла на 50 мм. Через канал прокачивается вода, расход которой замеряется датчиком и равен 4x10 м3/с. Температура воды на входе равна 25°С, а на выходе из канала -35 С.

Сигнал, пропорциональный температуре 35°С от датчика 1, поступает на вход блока 5, на второй его вход поступает сигнал, пропорциональный температуре 25°С от датчика 2. На выходе блока 5 сравнения формируется сигнал, пропорциональный разности температур 35-25 10°С, который поступает на вход блока 6 перемножения, где перемножается с сигналом, поступающим на его второй вход с выхода датчика 7 расхода воды в канале, пропорциональным расходу 4 х

х 10 . С выхода блока 6 перемножения сигнал, пропорциональный

произведению G,

Лтс

-з

поступает на вход блока 8 деления. Сигнал, пропорциональный скорости вытягивания слитка 0,6 м/мин с выхода датчика 9, поступает с коэффициентом передачи равным К 1 на вход алгебраического сумматора 10, на второй его вход поступает с коэффициентом передачи равным Kj 2,45, сигнал, пропорциональный 1 МВт от задатчика 11 постоянного сигнала. С выхода алгебраического сумматора 10 сигнал, пропорциональный К + + K«.W. 3,05, поступает на второй вход блока 8 деления, на выходе котрого формируется сигнал, пропорцио

0С-ЛТ

К

K2.W

1,ЗЫО , который поступает на вход измерительного преобразователя 12,где умножается на коэффициент, равный

к C-dkE-LlLn

К. .

Сс 4160 дж/кг,рс 1000 кг/к , 30

Р 3,08 м, 7,3440

Нн 1,1 м, К3

1 м , поэтому .

35

Полученное значение Н 0,25 м в змерительном преобразователе 13 увеичивается на значение высоты расоложения нижнего торца канала (0,35 м).

Сигнал, пропорциональный значению уровня металла в кристаллизаторе Н 1,1 м, поступает на регистрирую- Q щий прибор 13 типа КСП-4.

Снижение уровня металла привело к уменьшению площади контакта метала с рабочей стенкой в зоне расположения вертикального измерительного щ канала. В результате тепловой поток, поступающий к измерительной среде (воде) уменьшился, следовательно, нагрев воды снизился. Температура воды на выходе из канала стала равной 30°С. Соответственно сигнал на выходе блока 5 сравнения уменьшился и стал пропорционален 30-25 5 С. Этот сигнал поступил на вход блока 6 перемножения, где перемножился с неизменным сигналом датчика расхода и стал пропорционален произведению г Л . Этот сигнал поступил на вход блока 8 деления, где поделил50

55

ся на неизменившийся сигнал с алгебраического сумматора 10 и стал проОс 4Тс

,-Ъ

порционален 0, ч Ч2

Этот сигнал поступил на вход измерительного преобразователя 12, где умножился на коэффициент К 192, полученное значение в этом преобразователе увеличилось на значение высоты расположения нижнего торца канала (0,35 м). Сигнал на выходе измерительного преобразователя 12 уменьшился и

стал пропорционален новому значению уровня Н 0,975 м. Этот сигнал поступил на регистрирующий прибор 13. Преимуществом предлагаемого устройства является повышение точности и

надежности измерения уровня металла путем устранения влияния изменений условий теплообмена между слитком и рабочей стенкой кристаллизатора в зоне расположения канала с измерительной средой, зависящих от скорости вытягивания слитка. Таким обра0

5

Q

0

5

зом, применение устройства позволяет повысить точность измерения и регулирования уровня металла в кристаллизаторе, а, следовательно, повысить качество отливаемого слитка и производительность разливки.

Формула изобретения

Устройство для измерения уровня металла в кристаллизаторе, содержащее термодатчики, установленные на входе и выходе вертикального} выполненного в стенке кристаллизатора канала с измерительной средой, блок сравнения, измерительный преобразователь, датчик расхода измерительной среды, блок перемножения, регистрирующий прибор, причем входы блока сравнения соединены с выходами термодатчиков, а выход - с входом , блока перемножения, второй вход которого соединен с выходом датчика расхода измерительной среды, выход измерительного преобразователя соединен с входом регистрирующего прибора, отличающийся тем, что, с целью повышения точности и надежности измерения, дополнительно введены датчик скорости вытягивания слитка, датчик постоянного сигнала, алгебраический сумматор, блок деления, причем первый вход алгебраического сумматора соединен с выходом датчика скорости вытягивания слитка, второй вход - с выходом датчика постоянного сигнала, а выход - с первым входом блока деления, второй вход которого соединен с выходом блока перемножения, а выход - с входом измерительного преобразователя.

Авторы

Даты

1991-01-15—Публикация

1989-04-18—Подача