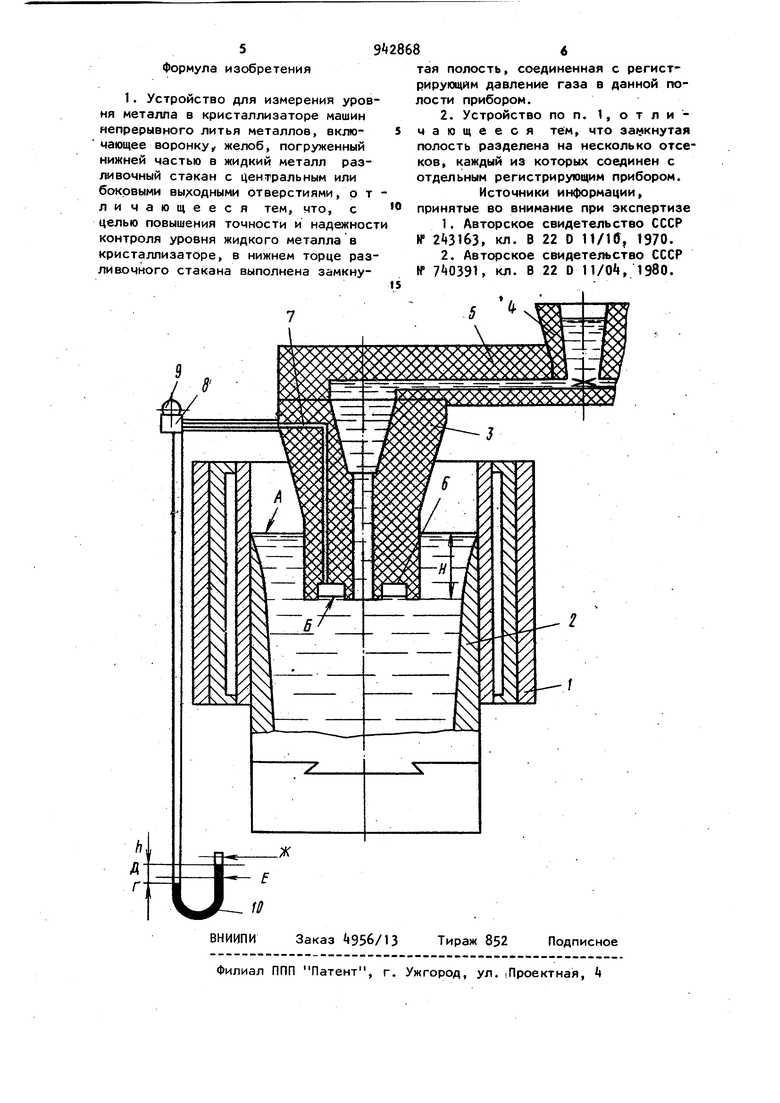

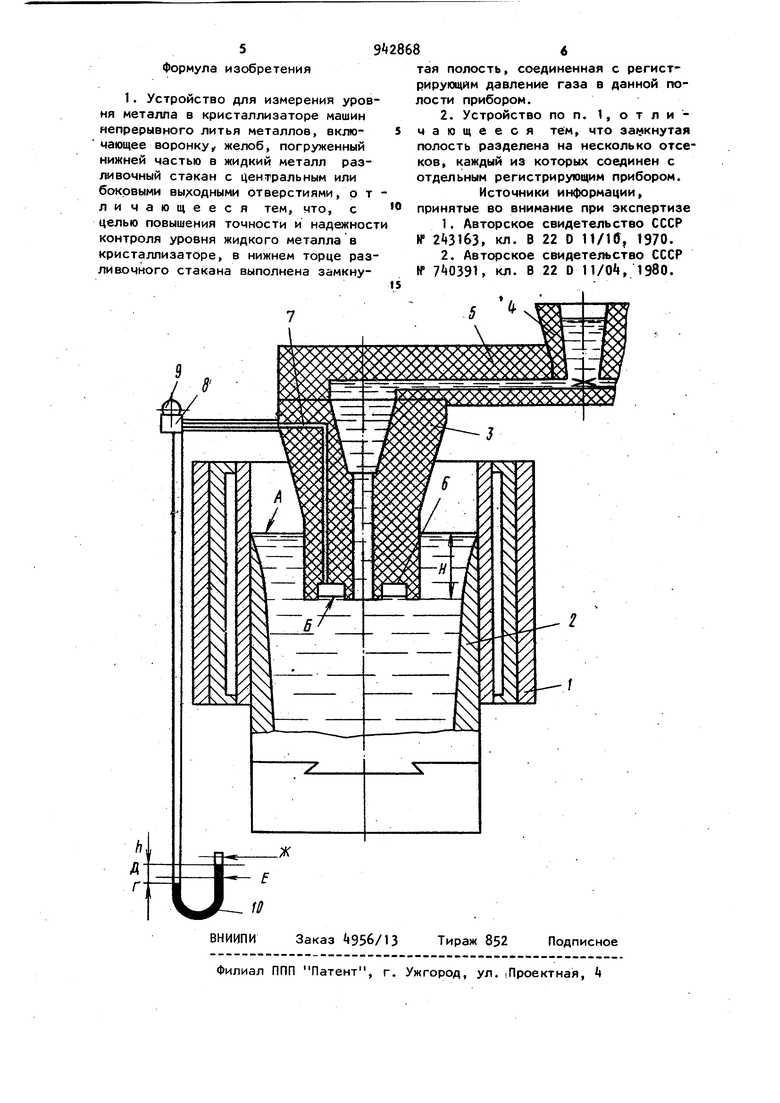

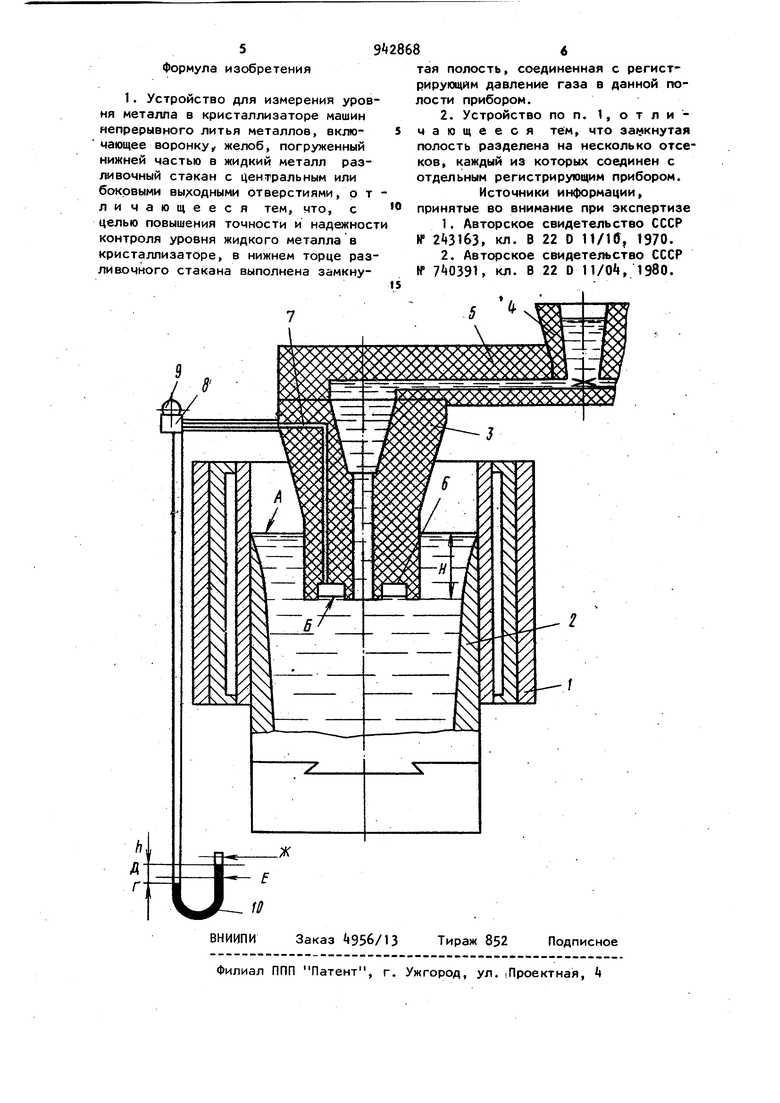

Изобретение относится к черной и цветной металлургии., а более конкрет но к устройствам для измерения уровня металла в кристаллизаторах машин непрерывного и полунепрерывного литья металлов. Известны устройства для измерения уровня металла в кристаллизаторе, со держащие излучатели (рентгеновские или у-лучи) fl. Недостатком его является необходимость защиты людей от излучения и низкая точность при покрытии поверхности кристаллизатора слоем затвердевшего шлака или металла, задер живающего излучение. Известно устройство для измерения уровня металла в кристаллизаторе содержащее установленные в кристаллизаторе на различной высоте по его стенкам термодатчики 2. Недостатком устройства является низкая точность из-за влияния на тепловой поток слоя шлака, покрывающего слиток при разливке под уровень. Повышение теплового потока может быть результатом уменьшения толщины слоя шлака, утонение корки слитка или даже ее разрыв, а не понижение уровня жидкого металла. Кроме того; термодатчиками приходится оснащать все кристаллизаторы, число которых при широком сортаменте велико, разъединять и вновь подсоединять их к измерительной аппаратуре при смене кристаллизатора. Цель изобретения - обеспечение повышения точности и надежности измерения уровня металла в кристаллизаторе. Указанная цель достигается тем, что.в устройстве, содержащем воронку, желоб, погруженный нижней частью в жидкий металл разливочный стакан с центральным или бокЪвыми выходными отверстиями, в нижнем торце раз/ивочного стакана, выполнена замкнутая полость,.соединенная с регистрирующим давление газа в данной полости прибором. Замкнутая полость может быть разделена на несколько отсеков, каждый из которых соединен с отдельным прибором. На чертеже представлена схема уст ройства.. В кристаллизатор 1, в котором фор мируется слиток 2, жидкий металл поступает через разливочный стакан 3 из воронки t, через желоб 5. На торцовой поверхности стакана выполнена замкнутая полость 6, соединенная трубой через отверстие 7 с соединительным краном 8, с манометрами 9 и 10. Устройство работает следующим образом. В кристаллизатор 1, где формируется слиток 2, через стакан 3 поступает жидкий металл. Он подается через воронку k и желоб 5 в один, или одновременно в несколько кристаллиза торов, как обычно на машинах непрерывного или полунепрерывного литья металлов. Уровень мениска является плоскостью А. Жидкий металл заполняет частично и полость 6, но поскольку эта полость , соединенная трубой 7 с краном 8 и манометрами 9 и 1Ь, замкнута и герметична, жидкий металл заполняет ее только до уровня плоскости Б, ког да давление в полости 6 будет равно Р - Ч где - удельный вес жидкого металла, Н - расстояние между плоскостями А и Б, т.е. между уровня ми металла в кристаллизаторе 1 и в полости 6. Как бы ни изменялись температура в полости 6, его объем режимы литья и расход металла, предыдущее равенство остается верным и измерение давления в полости 6 опред ляет величину Н, т.е. позволяет конт ролировать уровен ь жидкого металла в кристаллизаторе 1. Полость 6 мож-, но разделить на несколько отсеков, каждый из которых соединен со своим манометром, например 9. Это повышает надежность устройства, так как пр

нарушении герметичности одного отсека, давление во втором измеряется и позволяет контролировать уровень металла, т.е. положение плоскости А.

В манометре 10 рабочая жидкость, например, ртуть, до начала разливки занимает в обоих трубках положение плоскости Е. Установив стакан 3 в

0,2 м, а Н 0,10 - 0,20 ми, кроме того, удельный вес шлака обычно значительно меньше, чем металла).

Годовой экономический эффект от применения устройства за счет сокращения на 10 время простоев машины полунепрерывного литья составляет .700 руб. рабочее положение и соединив его краном 8 с манометром (или манометрами), заливают жидкий металл в кристаллизатор. В манометре 10 возникает перепад уровней, между плоскостями Г и Д, равный h, при этом Н, где , - удельный вес рабочей жидкости. Например, при литье стали дг 7000 кг/мЗ, Н 0,2 м, Р k КПа или Н 0,107 м рт.ст. Задана предельная величина Н 0,30 м, Р 0,21 КПа, h 0,163 м. Тогда при достижении плоскости Ж, ртуть замыкает контакт и подается сигнал об опасности переполнения кристаллизатора. Другое предельное значение задает плоскость Е, которая соответствует атмосферному давлению, устанавливаемому в полости 6, если мениск А опускается ниже уровня торцовой поверхности стакана 3 и полости 6 будет сообщаться с атмосферой. Это, например, случится при ошибке оператора, увеличившего скорость слитка 2 выше допустимой величины или при прорыве твердой корки слитка 2 под кристаллизатором. Установление атмосферного давления в полости 6 сопровождается аварийным звуковым сигналом.. Замыкание контактов такого сигнала соответствует также достижению жидким металлом плоскости Ж. В отличие от устройств, контролирующих уровень мениска излучением, ни образование настылей на стенках кристаллизатора, ни покрытие их шлаком, не препятствует работе устро,йства. Герметичность полости 6 при неподвижных соединяемых элементах .(стакан 3 и манометры 9 и 10) обеспечивается нетрудно. Манометры можно расположить на пульте управления, соединить их с системой автоматики, регулирующей скорость слиТка или расход металла. Колебания уровня Б и нали-чие на мениске А слоя шлака незначительно влияют на показания манометров (слой шлака имеет толщину не более

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отливки крупных слитков и устройство для его осуществления | 1981 |

|

SU1011330A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1998 |

|

RU2143959C1 |

| Устройство для непрерывного литья слитков круглого поперечного сечения | 1977 |

|

SU707682A1 |

| Способ получения образца для контроля процесса непрерывного литья | 1980 |

|

SU876271A1 |

| ПЕРЕМЕШИВАЮЩЕЕ УСТРОЙСТВО | 2007 |

|

RU2419508C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1993 |

|

RU2043842C1 |

| Устройство для литья крупных слитков | 1979 |

|

SU872015A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛА | 2004 |

|

RU2245754C1 |

| КОВШ ДЛЯ РАЗЛИВКИ МЕТАЛЛОВ | 1998 |

|

RU2147484C1 |

| Устройство для полунепрерывного вертикального литья алюминиевых слитков прямоугольного сечения | 1990 |

|

SU1720788A1 |

Авторы

Даты

1982-07-15—Публикация

1980-09-08—Подача