(54) УСТРОЙСТВО ДЛЯ ГИДРОЛБРАЗИВНОЙ ОБРАБОТКИ

1

Изобретение относится к области ги роабразивной обработки деталей.

Известны устройства Для гицюабразивной обработки деталей, содержасцне рабочую камеру со струйным аппаратом, механизм перемещения обрабатываемых деталей и отстойник с барботерал н Щ.

Недостаток известного устройства заключается в том, что оно осуществляет только очистку воды для подачи ее снова к суспензии, а не очистку суспензии от отходов обработки.

Цель изобретет я - повышение производительности и качества обработки деталей за счет отделения и удаления от суспензии отходов обработки.

Поставленная цель достигается за счет того, что отстойник отделен от рабочей камеры по ее длине щитком, образующим ловушку для отходов обработки, установленным с возможностью образования щели со стенкой камеры и вьшолненным в виде наклонного желоба.

ДЕТАЛЕЙ

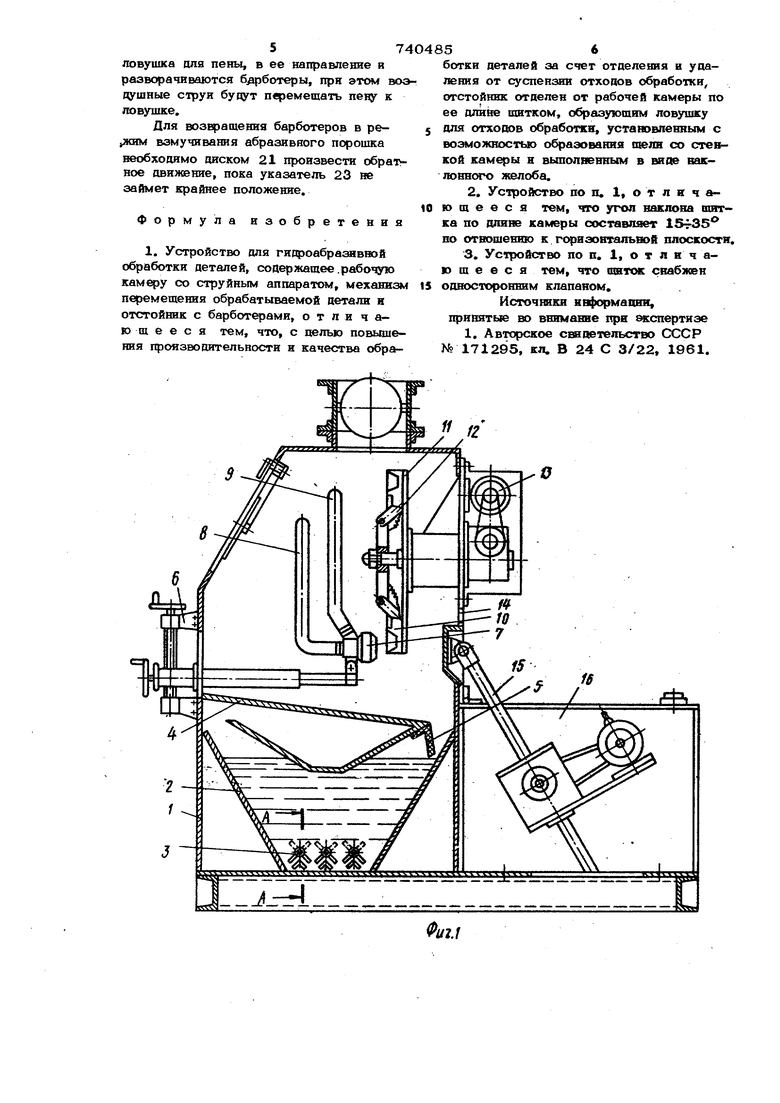

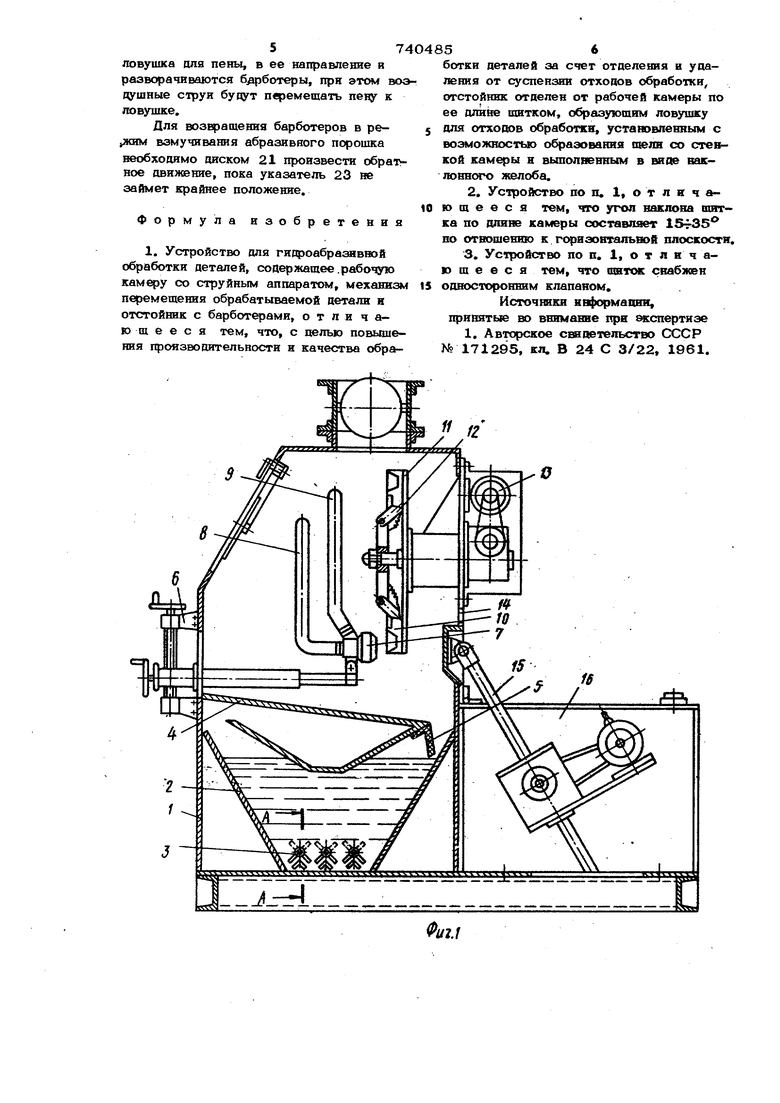

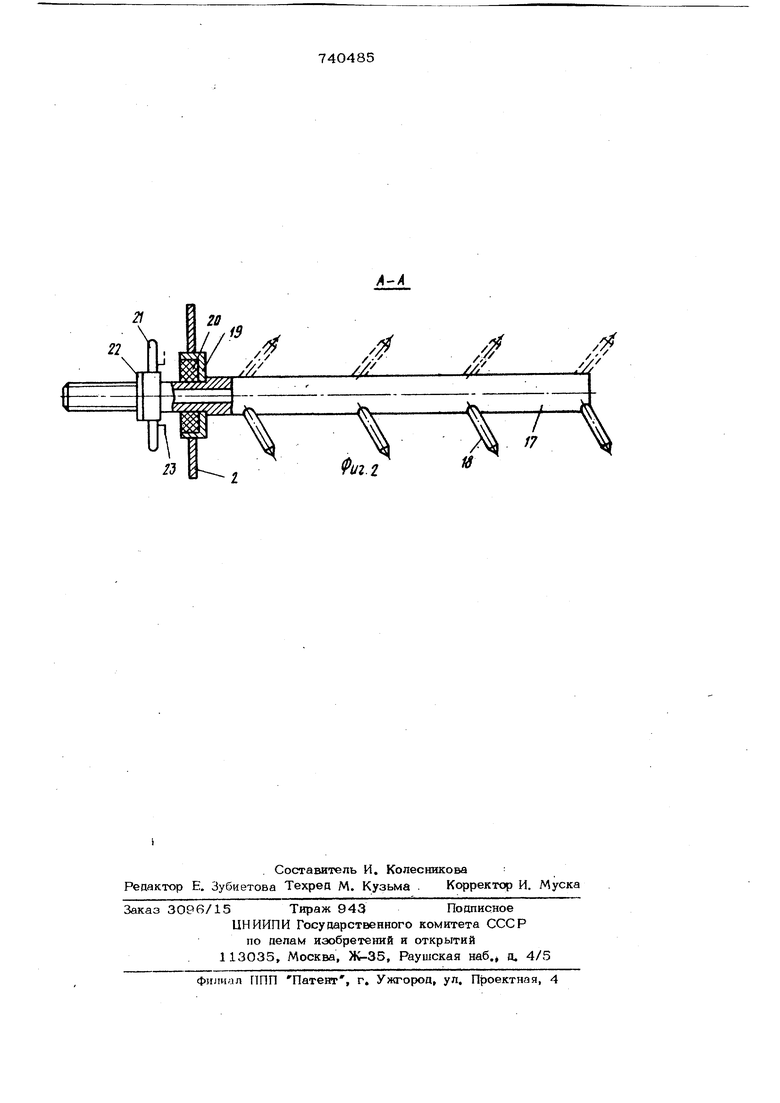

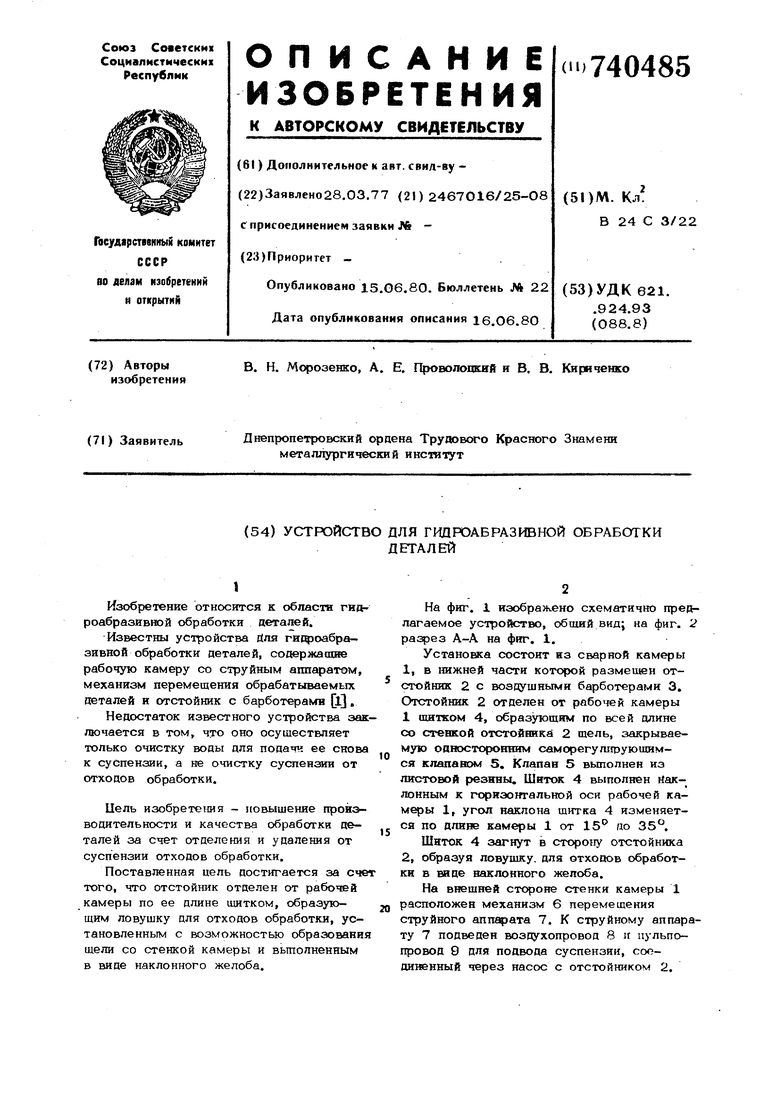

На фиг. 1 изображено схематично предлагаемое устройство, обожй вид; на фиг. 2 разрез А-А на фиг. 1.

Установка состоит из сварной камеры

1,в 1шжней части которой размешен отстойник 2 с воздушными барботерами 3, Отстойник 2 отделен от рабочей камеры 1 шнтком 4, образующим по всей длине со стенкой отстойника 2 щель, закрываемую односторонним саморегулирующимся клапаном S. Клапан 5 выполнен из листовой резины. Швт(ж 4 выполнен Наклонным к горизот-альной оси рабочей камеры 1, угол наклона шитка 4 изменяется по длине камеры 1 от 15 по 35,

Шнток 4 загнут в сторону отстойника

2,образуя ловушку, для отходов обработки в виде наклонного желоба.

На внешней стороне стенки камеры 1 расположен механизм 6 перемещения струйного аппарата 7. К струйному аппарату 7 подведен воздухопровод 8 и пульпопровод 9 для подвода суспензии, соединенный через насос с отстойником 2. Обрабатываемая деталь 10 усггановлена на поворотной планшййбе 11 и закреппена центрирующим приспособлением 12. Поворотная планшайба 11 приводится во вращение от привода 13,, закрепленного на подъемном столе 14, который выполнен с возможностью поворота из горизонталь ного положения в вертикальное. Поворот осуществляют посредством подъемного механизма 15, закрепленного на тумбе 16 Барботеры 3 вьтолнены в виде продольных труб 17 с приваренными к ним .соплами 18, каждая из труб 17 выполнена поворотной вокруг своей продольной оси в каждую из сторон на угол от О до 180, ориентируя направление воздушных струй. Для получения возможности поворота труб 17 она установлена в колыю 19, которое приварено к стенке отстойника 2. Уплотнение трубы 17 со стенкой от стойника 2 осуществляется с помощыо резиновой манжеты 2О, которая с натягом насажена на трубу 17 до упора в стенку кольца 19, Для поворота трубы 17 с помощью резьбы на ее хвостовик навинчен диск 21, который поджат и зафиксирован гайкой 22. К диску 21 зак реплен соосно соплом 18 указатель 23 положения сопел 18, при этом, если указатель находится в нижнем положении, т сопла 18 направлены к днищу отстойни ка 2, а если указатель находится в край нем верхнем положений, то сопла 18 направлены вверх. Указатель 23 поворачивается вместе с диском 21. Фиксация диска 21, а -следовательно и трубы 17, осуществляется с помощью гайки 22. С помощью резьбы, имеющейся на хвосто вике -фубы 17, барботер соединен с возй хопроводом, который на фигурах не показан. Установка работает следующим образом, В отстойнике 2 заливают воду с инги битором коррозии, например, нитритом на рия, и засыпают абразивный порошок, на пример, карбид кремния эеленный № 10, Трубы барботера 3 развернуты с помощью поворотного устройства {которое на фигурах не показано), так что воздушные струи направлены к днищу отстойЩКа 2 приводя во взвешенное состояние абразивные частицы. Подлежащую обработке деталь 10 устанавливают на планша у 11 при положении стола 14 в горнзон-. тальном положении , закрепляя деталь 10 при помощи устройства 12. G помощьло подъемного механизма 15 стол 14 вместе с планшайбой 11 и закрепленной на ней деталыо 10 поворачивают из горизонтального в вертикальное положение, закрывая тем самым камеру 1. Струйный аппарат 7 с помощью механизма 6 подводят к подлежащей обработке детали 10 на данное расстояние, после чего включают привод 13 вращения планшайбы 11, а в пульпопровод подают с помощью насоса (на фигурах не показан) суспензию из отстойника 2, а в воздухопровод 8 подают воздух сжатый до 6-8 кг с/см . По окончании цикла обработки описанные операции повторяются в обратном порядке. Гидроабразивная струя после соударения с обрабатываемой деталью 1О и выполнения работы разрушения поверхЕгостного слоя (окалины, или микростружки, или резинового пригара и т.д.), рикошетирует на стенки камеры 1 и попадает на поверхность наклонного щитка 4, стекая по нему в щель между изгибом щитка 4 и стенкой камеры 1, Отгибая клапан 5, суспензия вместе с отходами обработки попадает в отстойник 2. В процессе барботирования суспензии в отстойнике 2 на ее поверхнос-га образуется большое количество водовоз душной пены. К воздушным пузырькам прилипают мелкодисперсные частицы отработанного абразива и отходов обработки и переходят вместе с ними в пенный слой. Тяжелые нераздробившиеся частицы абразива остаются во взвешенном состоянии суспензии, которая по замкнутому циклу поступает в струйный аппарат. ОтходЬ обработки вместе с раздробившимися абразивными частицами поднимаются воздушными пузырьками вместе с пеной к кромке ловушке, перепиваясь через нее, входят в ловушку и скатываются по наклонной поверхности желоба и удаляются самотеком из . В процессе обработки для повышения интенсивности пенообразования трубы барботеров 3 периодически разворачийают, изменяя ориентацию воздушных струй. Для этого отвинчивают гайку 22 wa один виток резьбы затем поворотом диска 21 поворачивают трубу 17, при этом указатель 23 показывает, в какую сторону направлены сопла 18. При повороте Диска 21 на 180°сопла будут ориентированы, как показано пунктирным изображением на фигурах. Зная, где находится ловушка ппя пены, в ее направлвЕие и разворачиваются б ботеры, при этом в душные струи будут перемещать пену к ловушке. Для возврашения барботеров в взмучивания абразивного порошка необходимо диском 21 произвести обрат ное движение, пока указатель 23 не займет крайнее положение. Формула изобретени 1. Устройство для гидроабразаввой обработки деталей, содержащее .рабочую со струйным аппаратом, механиз перемещения обрабатываемой детали н отстойник с барботерами, о т л и чающееся тем, что, с целью повыше ния производительности и качества обра ботки деталей за счет отделения в удаления от суспензии отходов обработки, отстойник отделен от рабочей камеры по ее длине щитком, образующим ловушку для отходов обработан, установленным с возможностью образования щеян со стевкой камеры н выполвенным в виде наклонного желоба. 2.Устройство по я, 1, о т л и ч аю щ е е с я тем, что угол наклона шит ка по длине камеры составляет 15f35 по отношению к гсфизонтальвой плосхостя. 3.Устройство по п. 1, о т л и ч аю щ е е с я тем, что шаток снабжен одЕюсторонним клапаном. Источники нвформапгац принятые во внимание прв сспертизе 1. Авторское свядетельство СССР №171295, кд. В 24 С 3/22, 1961. I / xi W ./ / /

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ПЕСКОСТРУЙНАЯ УНИВЕРСАЛЬНАЯ | 2013 |

|

RU2525955C1 |

| Устройство для гидроабразивной обра-бОТКи дЕТАлЕй | 1978 |

|

SU831597A1 |

| УСТРОЙСТВО ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ОТВЕРСТИЙ | 2009 |

|

RU2386721C1 |

| Установка для центробежной обработки изделий | 1984 |

|

SU1217635A2 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1993 |

|

RU2069618C1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ТВЕРДЫХ ОТХОДОВ | 2018 |

|

RU2685720C1 |

| Установка для абразивоструйной обработки деталей | 1979 |

|

SU891407A1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДЫХ ОТХОДОВ | 2018 |

|

RU2686560C1 |

| Устройство для струйной обработки изделий | 1988 |

|

SU1650409A1 |

| Устройство для абразивной обработки внутренней поверхности труб | 1987 |

|

SU1511093A1 |

Авторы

Даты

1980-06-15—Публикация

1977-03-28—Подача