ел

;о

оо

10

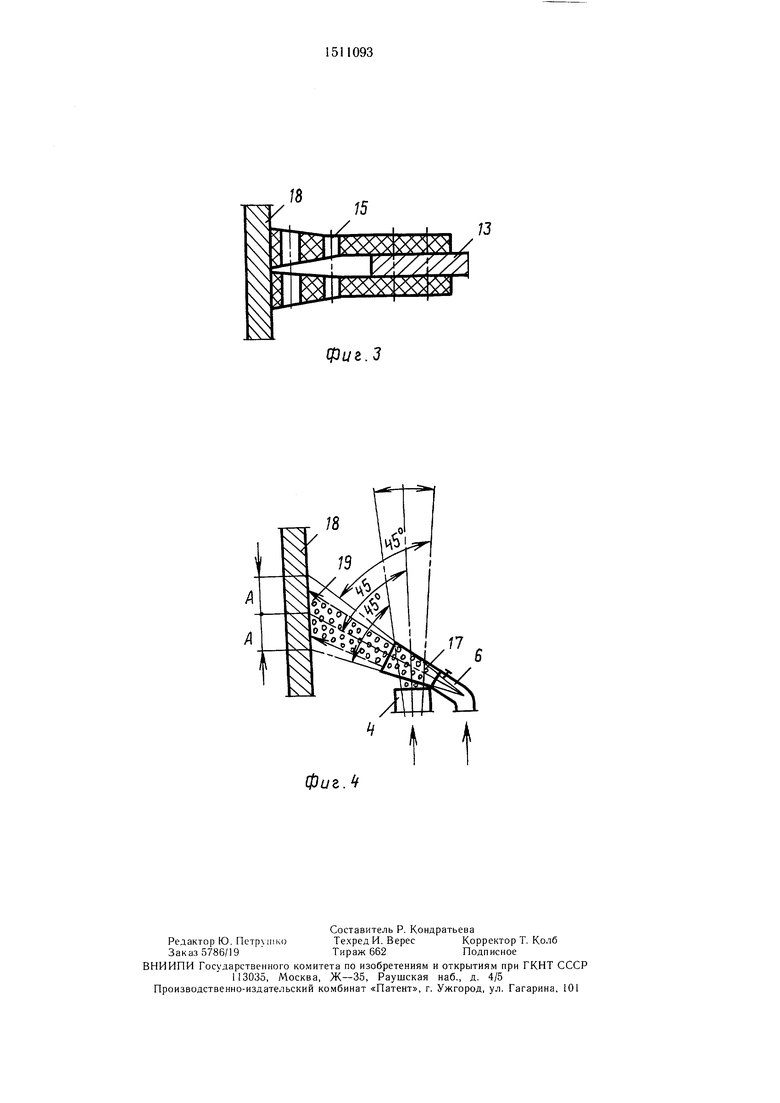

с осью, которая составляет угол 45° с осью канала 4 подачи абразивных частиц. Канал 4 для подачи абразивных частиц выполнен своей продольной осью совпадаю- с щим с продольной осью корпуса 1 струйного аппарата. Реактивное сопло 5 выполнено из трубы, изогнутой под углом 90° и имеющей на конце, которым оно крепится к корпусу 1, резьбу и контргайку (не показаны). Этим резьбовым концом реактивное сопло 5 установлено в резьбовом отверстии, выполненном в корпусе 1, которое через систему каналов и отверстие 7 соединено с распределительной полостью 9 энергоносителя.

Такое конструктивное выполнение сопла 5 обеспечивает его поворот в горизонтальной плоскости относительно тангенциального направления оси выходного канала реактивного сопла.

Устройство работает следующим образом.

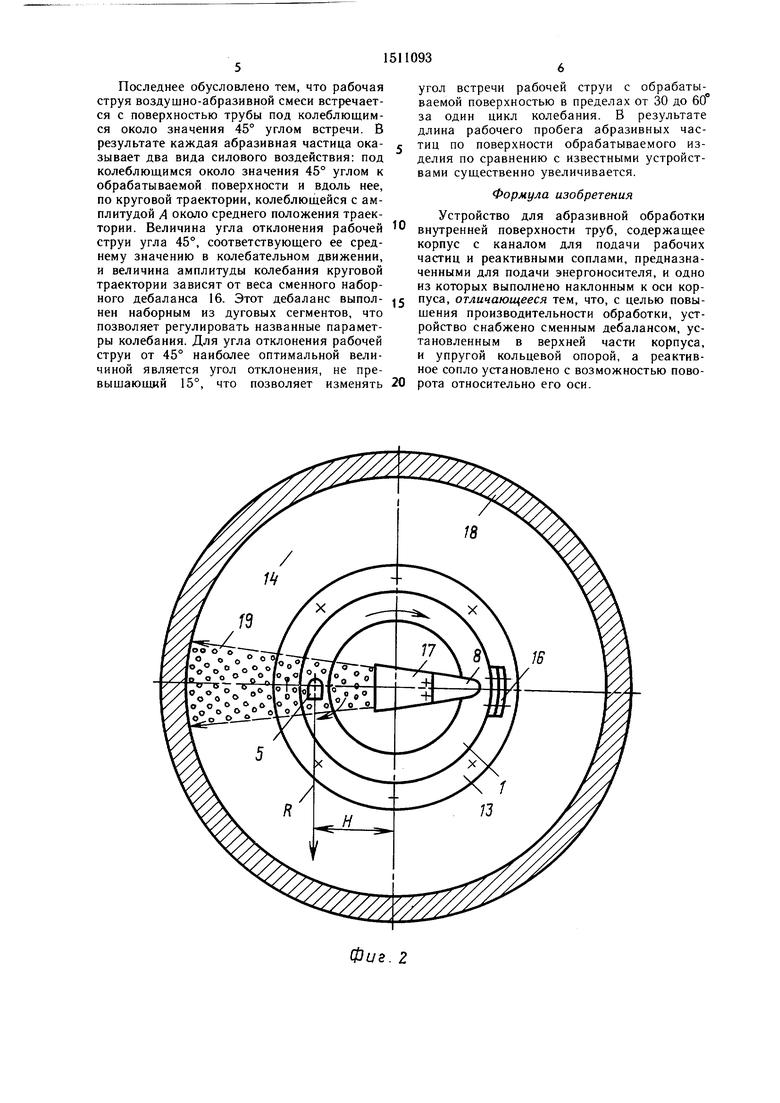

При обработке внутренней поверхности трубы устройство вводится в полость изделия 18 и удерживается по центру полости штангой 11 с упругой кольцевой опорой 14. Обрабатываемое изделие 18 устанавИзобретение относится к абразивной обработке внутренней поверхности изделий типа труб.

Цель изобретения - повышение производительности обработки.

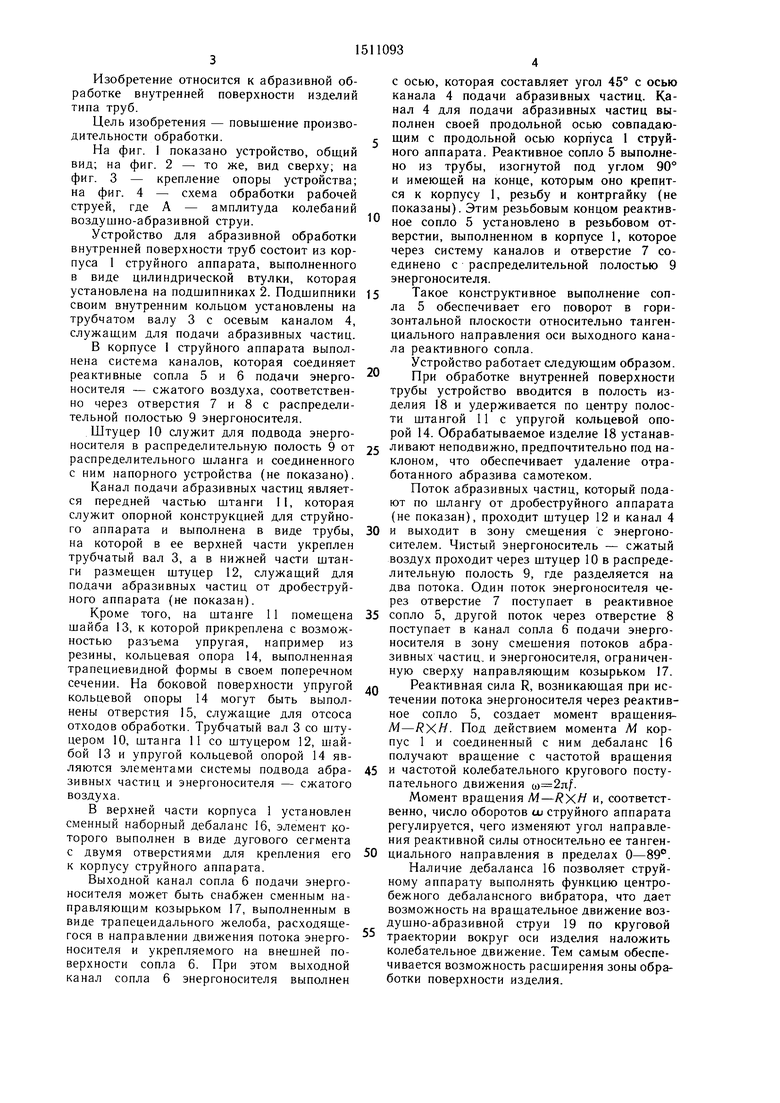

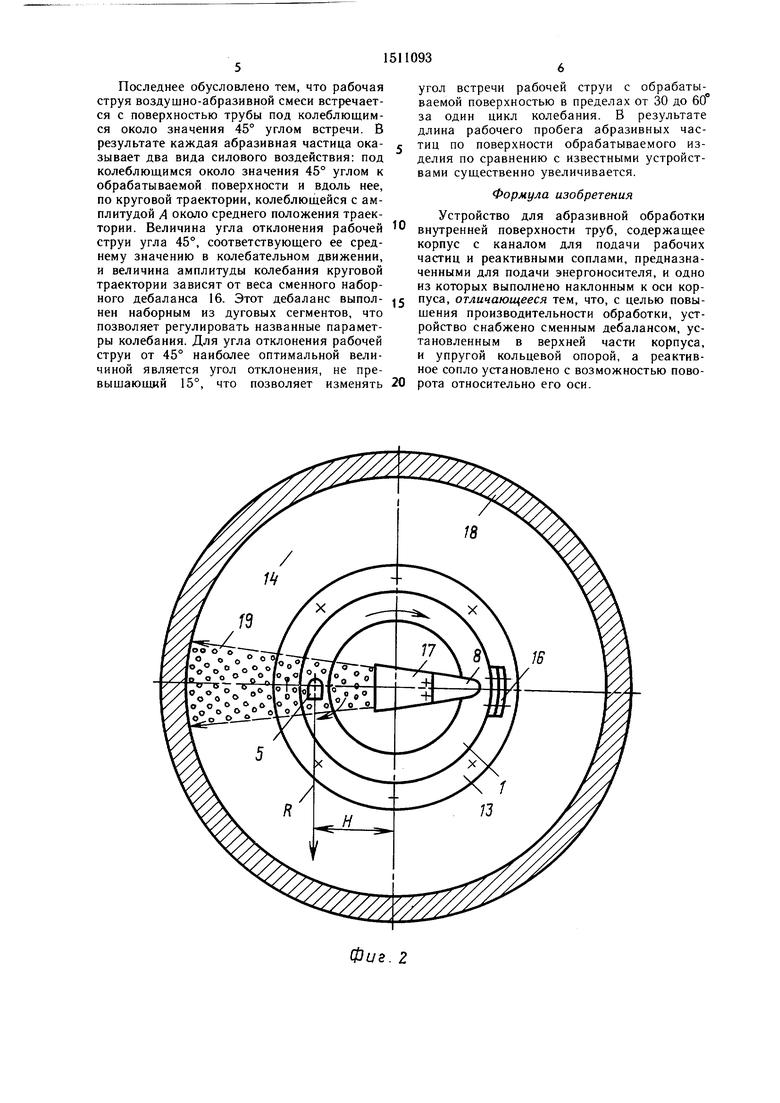

На фиг. 1 показано устройство, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - крепление опоры устройства; на фиг. 4 - схема обработки рабочей струей, где А - амплитуда колебаний воздушно-абразивной струи.

Устройство для абразивной обработки внутренней поверхности труб состоит из корпуса 1 струйного аппарата, выполненного в виде цилиндрической втулки, которая установлена на подшипниках 2. Подшипники 15 своим внутренним кольцом установлены на трубчатом валу 3 с осевым каналом 4, служащим для подачи абразивных частиц.

В корпусе 1 струйного аппарата выполнена система каналов, которая соединяет реактивные сопла 5 и 6 подачи энергоносителя - сжатого воздуха, соответственно через отверстия 7 и 8 с распределительной полостью 9 энергоносителя.

Штуцер 10 служит для подвода энергоносителя в распределительную полость 9 от 25 - ивают неподвижно, предпочтительно под на- распределительного шланга и соединенногоклоном, что обеспечивает удаление отрас ним напорного устройства (не показано).ботанного абразива самотеком.

Канал подачи абразивных частиц являет-Поток абразивных частиц, который подася передней частью штанги II, котораяют по шлангу от дробеструйного аппарата

служит опорной конструкцией для струйно-(не показан), проходит штуцер 12 и канал 4

го аппарата и выполнена в виде трубы, 30 и выходит в зону смещения с энергоносжатый

20

35

на которой в ее верхней части укреплен трубчатый вал 3, а в нижней части штанги размещен штуцер 12, служащий для подачи абразивных частиц от дробеструйного аппарата (не показан).

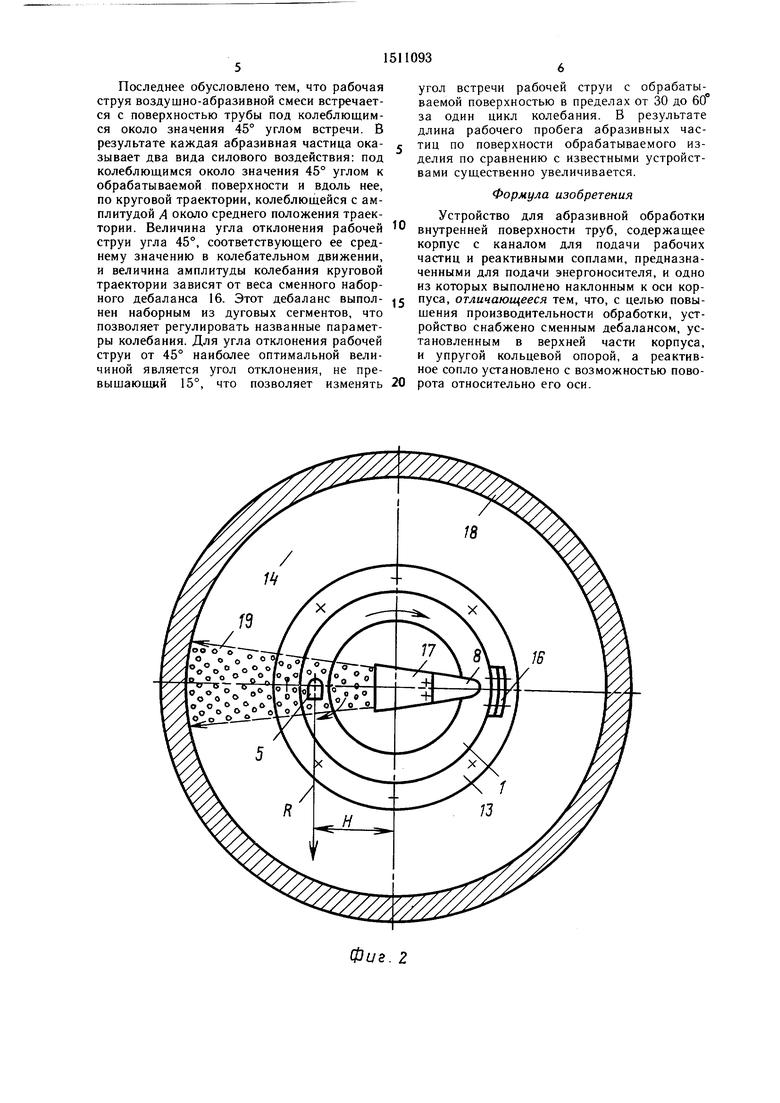

Кроме того, на штанге 11 помешена шайба 13, к которой прикреплена с возможностью разъема упругая, например из резины, кольцевая опора 14, выполненная трапециевидной формы в своем поперечном сечении. На боковой поверхности упругой Q кольцевой опоры 14 могут быть выполнены отверстия 15, служащие для отсоса отходов обработки. Трубчатый вал 3 со штуцером 10, штанга 11 со штуцером 12, шайбой 13 и упругой кольцевой опорой 14 являются элементами системы подвода абразивных частиц и энергоносителя - сжатого воздуха.

В верхней части корпуса 1 установлен сменный наборный дебаланс 16, элемент которого выполнен в виде дугового сегмента с двумя отверстиями для крепления его к корпусу струйного аппарата.

Выходной канал сопла 6 подачи энергоносителя может быть снабжен сменным направляющим козырьком 17, выполненным в виде трапецеидального желоба, расходящегося в направлении движения потока энергоносителя и укрепляемого на внешней поверхности сопла 6. При этом выходной канал сопла 6 энергоносителя выполнен

сителем. Чистый энергоноситель воздух проходит через штуцер 10 в распределительную полость 9, где разделяется на два потока. Один поток энергоносителя через отверстие 7 поступает в реактивное сопло 5, другой поток через отверстие 8 поступает в канал Сопла 6 подачи энергоносителя в зону смешения потоков абразивных частиц, и энергоносителя, ограниченную сверху направляющим козырьком 17.

Реактивная сила R, возникающая при истечении потока энергоносителя через реактивное сопло 5, создает момент вращения- М-RXH- Под действием момента М корпус 1 и соединенный с ним дебаланс 16 получают вращение с частотой вращения 45 и частотой колебательного кругового поступательного движения (.

Момент вращения М-RXH и, соответственно, число оборотов oi струйного аппарата регулируется, чего изменяют угол направления реактивной силы относительно ее танген- 50 циального направления в пределах О-89°.

Наличие дебаланса 16 позволяет струйному аппарату выполнять функцию центробежного дебалансного вибратора, что дает возможность на вращательное движение воздушно-абразивной струи 19 по круговой траектории вокруг оси изделия наложить колебательное движение. Тем самым обеспечивается возможность расширения зоны обработки поверхности изделия.

55

0

с осью, которая составляет угол 45° с осью канала 4 подачи абразивных частиц. Канал 4 для подачи абразивных частиц выполнен своей продольной осью совпадаю- с щим с продольной осью корпуса 1 струйного аппарата. Реактивное сопло 5 выполнено из трубы, изогнутой под углом 90° и имеющей на конце, которым оно крепится к корпусу 1, резьбу и контргайку (не показаны). Этим резьбовым концом реактивное сопло 5 установлено в резьбовом отверстии, выполненном в корпусе 1, которое через систему каналов и отверстие 7 соединено с распределительной полостью 9 энергоносителя.

Такое конструктивное выполнение сопла 5 обеспечивает его поворот в горизонтальной плоскости относительно тангенциального направления оси выходного канала реактивного сопла.

Устройство работает следующим образом.

При обработке внутренней поверхности трубы устройство вводится в полость изделия 18 и удерживается по центру полости штангой 11 с упругой кольцевой опорой 14. Обрабатываемое изделие 18 устанав5

5 - ивают неподвижно, предпочтительно под на- клоном, что обеспечивает удаление отра0

0 и выходит в зону смещения с энергоносжатый

5

Q

сителем. Чистый энергоноситель воздух проходит через штуцер 10 в распределительную полость 9, где разделяется на два потока. Один поток энергоносителя через отверстие 7 поступает в реактивное сопло 5, другой поток через отверстие 8 поступает в канал Сопла 6 подачи энергоносителя в зону смешения потоков абразивных частиц, и энергоносителя, ограниченную сверху направляющим козырьком 17.

Реактивная сила R, возникающая при истечении потока энергоносителя через реактивное сопло 5, создает момент вращения- М-RXH- Под действием момента М корпус 1 и соединенный с ним дебаланс 16 получают вращение с частотой вращения 5 и частотой колебательного кругового поступательного движения (.

Момент вращения М-RXH и, соответственно, число оборотов oi струйного аппарата регулируется, чего изменяют угол направления реактивной силы относительно ее танген- 0 циального направления в пределах О-89°.

Наличие дебаланса 16 позволяет струйному аппарату выполнять функцию центробежного дебалансного вибратора, что дает возможность на вращательное движение воздушно-абразивной струи 19 по круговой траектории вокруг оси изделия наложить колебательное движение. Тем самым обеспечивается возможность расширения зоны обработки поверхности изделия.

5

Последнее обусловлено тем, что рабочая струя воздушно-абразивной смеси встречается с поверхностью трубы под колеблющимся около значения 45° углом встречи. В результате каждая абразивная частица ока- зывает два вида силового воздействия: под колеблющимся около значения 45° углом к обрабатываемой поверхности и вдоль нее, по круговой траектории, колеблющейся с амплитудой А около среднего положения траектории. Величина угла отклонения рабочей струи угла 45°, соответствующего ее среднему значению в колебательном движении, и величина амплитуды колебания круговой траектории зависят от веса сменного наборного дебаланса 16. Этот дебаланс выпол- йен наборным из дуговых сегментов, что позволяет регулировать названные параметры колебания. Для угла отклонения рабочей струи от 45° наиболее оптимальной величиной является угол отклонения, не превышающий 15°, что позволяет изменять

угол встречи рабочей струи с обрабатываемой поверхностью в пределах от 30 до 60° за один цикл колебания. В результате длина рабочего пробега абразивных частиц по поверхности обрабатываемого изделия по сравнению с известными устройствами существенно увеличивается.

Формула изобретения

Устройство для абразивной обработки внутренней поверхности труб, содержащее корпус с каналом для подачи рабочих частиц и реактивными соплами, предназначенными для подачи энергоносителя, и одно из которых выполнено наклонным к оси корпуса, отличающееся тем, что, с целью повы- щения производительности обработки, устройство снабжено сменным дебалансом, установленным в верхней части корпуса, и упругой кольцевой опорой, а реактивное сопло установлено с возможностью поворота относительно его оси.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1996 |

|

RU2108903C1 |

| СТРУЙНЫЙ АППАРАТ ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ПОДАЧИ ЭНЕРГОНОСИТЕЛЕЙ В НЕГО | 1992 |

|

RU2068334C1 |

| Устройство термоабразивной обработки поверхностей изделий и материалов | 2023 |

|

RU2806459C1 |

| СПОСОБ РЕЗКИ И ОБРАБОТКИ ЭНЕРГЕТИЧЕСКОЙ СТРУЕЙ, НЕСУЩЕЙ АБРАЗИВНЫЙ ПОРОШОК, И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2118587C1 |

| Способ очистки внутренней поверхности труб | 1989 |

|

SU1703423A1 |

| ВИХРЕВОЙ СТРУЙНЫЙ АППАРАТ | 1994 |

|

RU2076250C1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ И МАШИНА "БОБР" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2338638C2 |

| УСТРОЙСТВО ДЛЯ СТРУЙНО-АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2004 |

|

RU2376127C2 |

| Устройство для струйной обработки изделий | 1991 |

|

SU1798144A1 |

| Эжектор струйной мельницы | 1979 |

|

SU827161A1 |

Изобретение относится к абразивной обработке внутренних поверхностей изделий типа труб. Целью изобретения является повышение производительности обработки за счет наложения на вращательное движение абразивно-жидкостной струи колебаний. Устройство состоит из корпуса 1, совершающего вращательное движение за счет действия реактивной струи энергоносителя, истекающего из сопл 5 и 6. За счет установки корпуса на упругую опору 14 и использования дебаланса 16 рабочей струе задается колебательный режим. Поток абразивных частиц подается по штуцеру 12 в канал 4 и направляется в зону обработки энергоносителем. Энергоноситель /сжатый воздух/ через штуцер 10 и полость 9 выходит двумя потоками через сопла 5 и 6. В результате на обрабатываемую поверхность воздействуют абразивно-жидкостной струей, совершающей вращательное движение с наложением на него колебательного. 4 ил.

Фиг. 2

фиг.З

13

| Устройство для абразивной обработки деталей | 1981 |

|

SU1063585A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-09-30—Публикация

1987-07-30—Подача