Изобретение относится к области электрорадиотехнических материалов и может быть использовано для изготовления материала для подшипников скол жения электроргщиоприборных узлов трения, которые должны обеспечивать электроизоляцию деталей контактной пары и работать в условиях сухого трения. Известны тюлимерные антифрикционные материалы с использованием политетрафторэтилена (фторопласт-4) для различных.метошлических наполнителей и каркасов Ц . Наиболее близким по технической сущности к изобретению является поли мерная композиция для изготовления антифрикционного материала, содержащая политетрафторэтилен и мёталличес кий -наполнитель - бронзу 2J . Материал, изготовленный из этой композиции, рекомендован для изготов ления дета.лей самосмазывакедихся подшипников скольжения и представляет с бой предварительно, спеченный из гран лированной бронзы каркас, в который принудительно введен фторопласт-4. Известный материал при использова нии в электрорадиоприборных узлах тр ния проявляет следующие недостатки. Низкие и нестабильные антифрикционные свойства (коэффициент трения, износостойкость). Динамический коэффициент трения .скольжения равен 0,150,2. Это обусловлено не полным (до 90-95%) заполнением пор металлического каркаса фторопластом-4 из-за его высокой вязкости. Наличие незаполненного объема пор при работе вызывает перераспределение полимера внутри каркаса, что препятствует равномерному вьщавливанию фторопласта-4 на поверхность трения. Ориентация надмолекулярных образс5йаний фторрпласта-4, внедренного в каркас, перпендикулярна рабочей поверхности материала, что затрудняет выход полимера на поверхность трения. Низкие и нестабильные диэлектрические свойства (поверхностное сопротивление, диэлектрическая проницаемость). Это объясняется нарушением в процессе эксплуатации равномерного автовозобновления диэлектрического слоя полимера на контактной поверхности узла трения из-за имеющихся в каркасе пустот, в результате чего происходит периодическое обнажение металлической поверхности и образование электрического перехода.

Металлический каркас, и следовательно материал в целом, имеет ограниченную толщину (до 10 мм). Это определяется затрудненным введением фторопласта- 4 в каркасы толщиной более 10 мм из-за возникающего градиента давлейия по глубине, что влечет за собой неполное заполнение всего объема пор В каркасе.

Необ ;одимость специального оборудования для введения фторогшаста-4 в лористый каркас и больших давлений (до 10 т/см), при которых происходит «частичная деформация каркаса, что влияет на диэлектрические и антифрикционные свойства материала. .

Целью изобретения является улучшение антифрикционных и диэлектрических свойств материала.

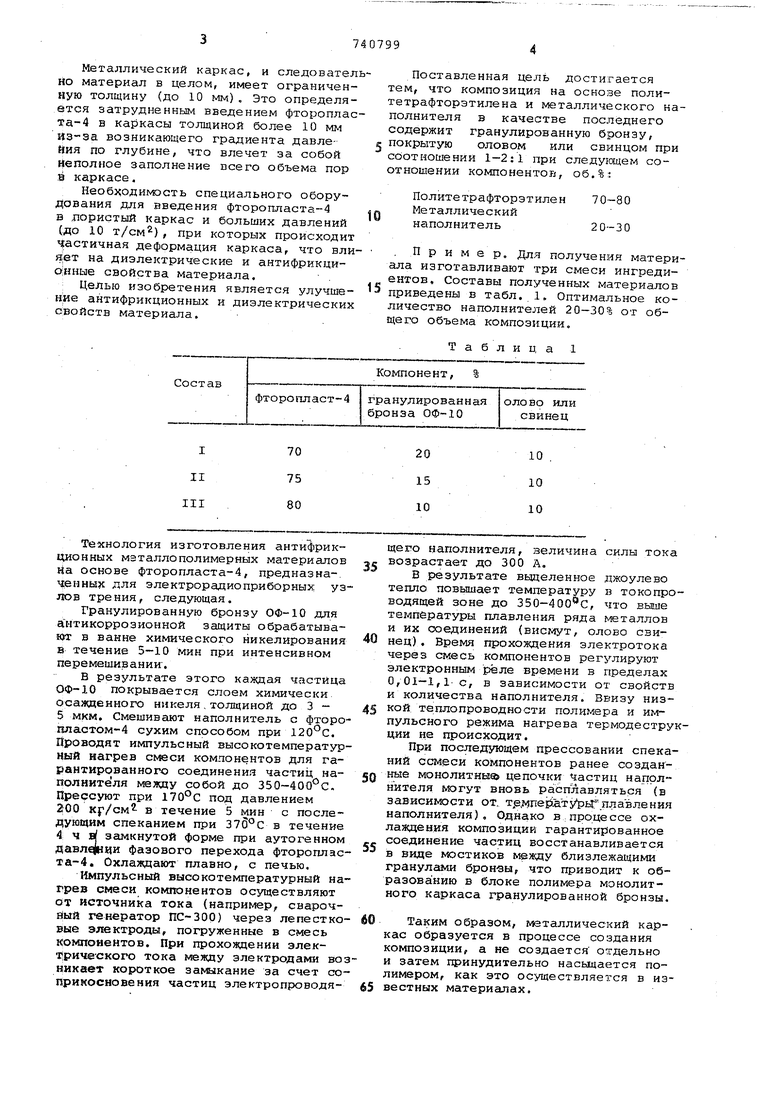

Поставленная цель достигается ем, что композиция на основе полиетрафторэтилена и металлического наполнителя в качестве последнего содержит гранулированную бронзу, покрытую оловом или свинцом при ссзотношенИИ 1-2:1 при следующем соотношении компонентой, об.%:

Политетрафторэтилен 70-80 Металлический

наполнитель20-30

, Пример. Для получения материала изготавливают три смеси ингредиентов. Составы полученных материалов приведены в табл. 1. Оптимальное количество наполнителей 20-30% от обгцего объема композиции.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрощеточный материал | 1979 |

|

SU826469A1 |

| Антифрикционный композиционный материал и способ его изготовления | 2015 |

|

RU2614327C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМБИНИРОВАННОГО МЕТАЛЛОФТОРОПЛАСТОВОГО МАТЕРИАЛА | 2004 |

|

RU2277997C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421480C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2274775C2 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| Антифрикционная смазочная композиция для узлов трения | 1983 |

|

SU1143765A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2004 |

|

RU2277998C1 |

| Антифрикционная смазочная композиция | 1981 |

|

SU983139A1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2001 |

|

RU2201431C2 |

70 75 80

I

II III

Технология изготовления антифрикционных мзталлополимерных материалов Йа основе фторопласта-4, предназначенных для электрорадиоприборных узлов тре ния, следующая.

Гранулированную бронзу ОФ-10 для антикоррозионной Зс1Щиты обрабатывают в ванне химического никелирования в течение 5-10 мин при интенсивном перемешивании.

В результате этого каждая частица ОФ-10 покрывается слоем химически осажденного никеля,толщиной до 3 5 мкм. Смешивают наполнитель с фтороШ1астом-4 сухим способом при 120 С. Дроводят импульсный высокотемпературный нагрев смеси компонентов для гарантированного соединения частиц наполнителя между собой до 350-400 С. Прессуют при 170°С под давлением 200 Kf/CM в течение 5 мин с последующим спеканием при З70с в течение 4 ч в/ замкнутой форме при аутогенном давлдрвяи фазового перехода фторопласта-4. Охлаждают плавно, с печью.

Импульсный высокотемпературный нагрев смеси компонентов осуществляют от источника тока (например, сварочный генератор ПС-ЗОО) через лепестковые электроды, погруженные в смесь компонентов. При прохоадении элект-риче-ского тока между электродами возникает короткое загФ1кание за счет соприкосновения частиц электропроводя10 10 10

20 15 10

щего наполнителя, величина силы тока

- возрастает до 300 А,

В результате выделенное джоулево тегшо повышает температуру в токопроводящей зоне до 350-400 С, что выше температуры плавления ряда металлов и их схзединений (висмут, олово сви0 нед). Время прохождения электротока через смесь компонентов регулируют электронным реле времени в пределах 0,01-1,1- с, в зависимости от свойств и количества наполнителя. Внизу низкой, теплопроводности полимера и импульсного режима нагрева термодеструкции не происходит.

При последующем прессовании спеканий осмеси компонентов ранее созданные монолитныф цепочки частиц наполнителя ьюгут вновь расплавляться (в зависимости от.. т.е.мпеЕ ату ьГ плавления наполнителя). Однако в:процессе охлаждения КОМПОЗИЦИЙ гарантированное соединение частиц восстанавливается в виде мостиков между близлежащими гранулами брон-зы, что приводит к образованию в блоке полимера монолитного каркаса гранулированной бронзы.

0 Таким образом, металлический каркас образуется в процессе создания композиции, а не создается отдельно и затем принудительно насыцается полимером, как это осуществляется в известных материалах.

В результате одновременного образования каркаса наполнителей и полимеризации фторопласта-4 происходит 100%-ное заполнение полимеров всех пор металлического каркаса, а наличие избыточного содержания фторопласта-45 позволяет поддерживать стабильный Как видно из табл. 2, физико-механические свойства в условиях динамических испытаний превышают свойства, известньлх материалов данного класса. Более высокие и стаб1 льные диэлектрические и антифрикционные свойства предлагаемого материала определяются составом наполнителей и структурой материала в целом, что позволяет полу чать .более качественные детали электрорадиоприборных узлов трения, ИздеЛИЯ из предлагаемого материала легче обрабатываются известными методами и могут иметь значительные габаритные величины. Формула изобретения Полимерная композиция для изготовления антифрикционного материала/ со держащая политетрафторэтилен и металлический наполнитель, о т л и ч а-.

слой полимера на поверхности трения, что гарантирует высокие и стабильные антифрикционные и диэлектрические свойства.

Следующие физико-механические свойства полученных материалов приведены в табл, 2.

Таблйца2 ю щ а fl с я тем, что, с целью улучшения антифрикционных и диэлектрических свойств материала, она содержит в качестве металлического наполнителя гранулированную бронзу, покрытую оловом или свинцом, взятых в соотношении 1-2:1, при следующем соотношении компонентов, об,%; Политетрафторэтилен70-80 .Металлический наполнитель20-30 Источники информации, принятые во внимание при экспертизе 1. Семенов А. П., Матвиевский Р. Н. Технологическое изгчэтовление и свойства содержащих фтрроп ласт антифрикционных материалов. М., 1963, с. 3 (АН СССР). 2. Патент Великобритании W 800135, кл. 12 (1) А, опублик. 1958 - прототип.

Авторы

Даты

1980-06-15—Публикация

1975-11-26—Подача