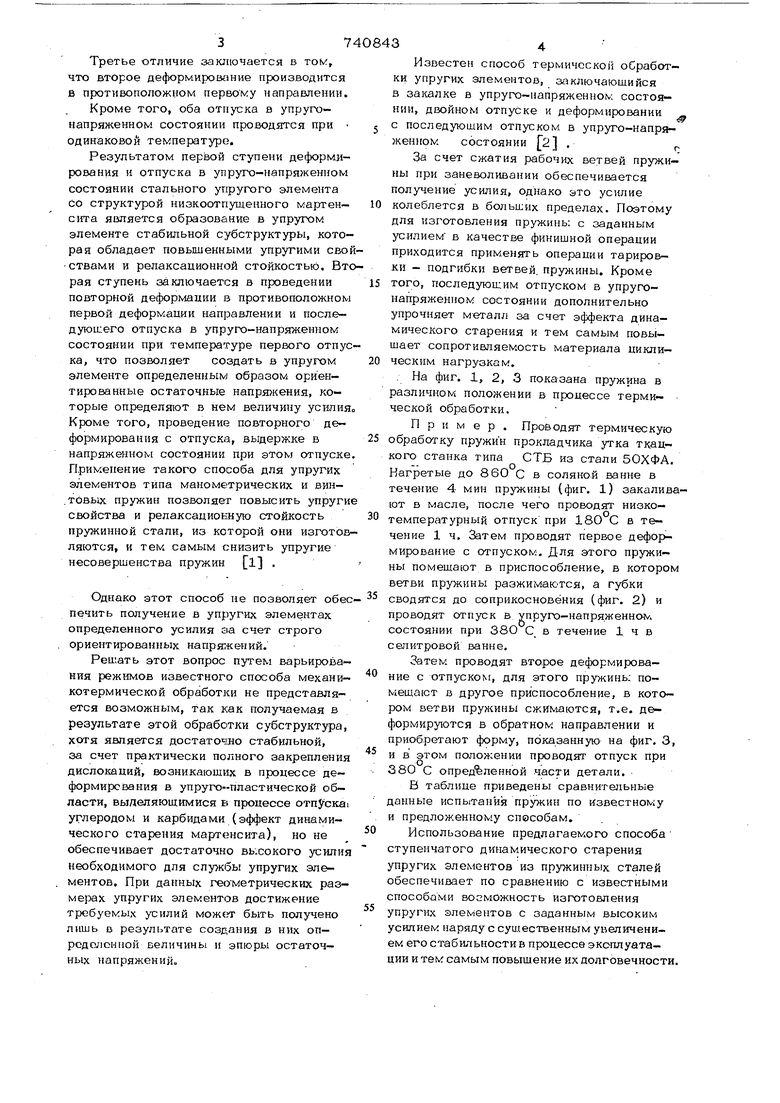

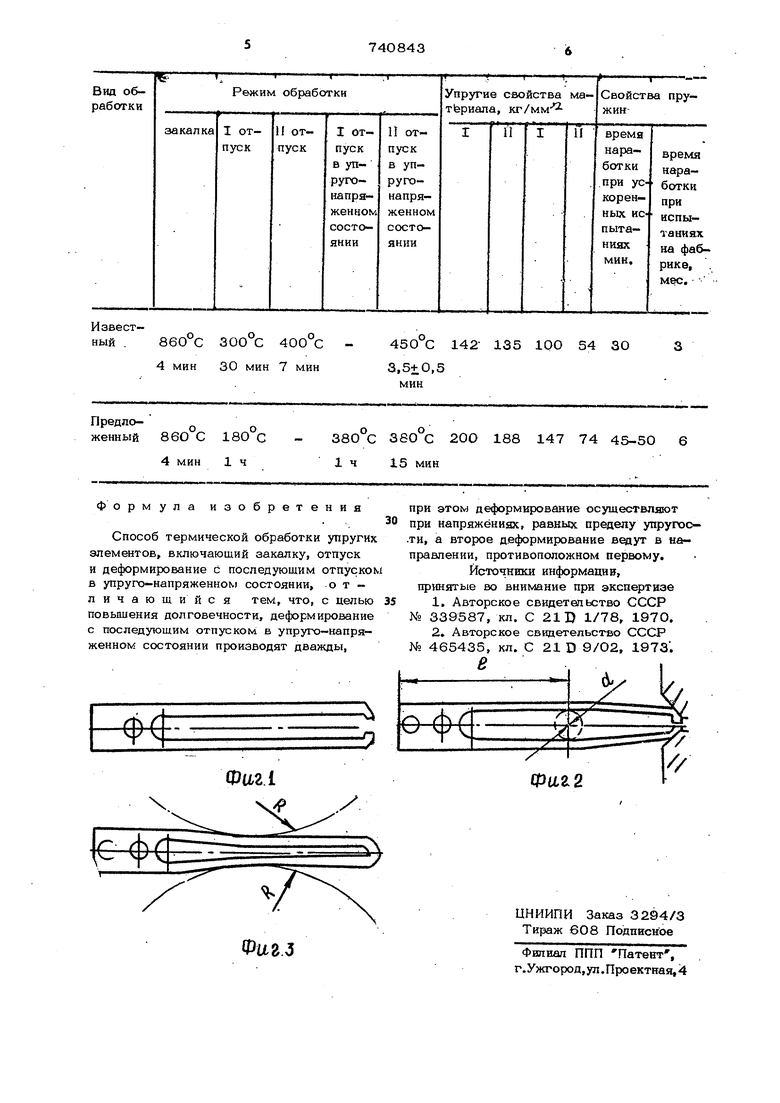

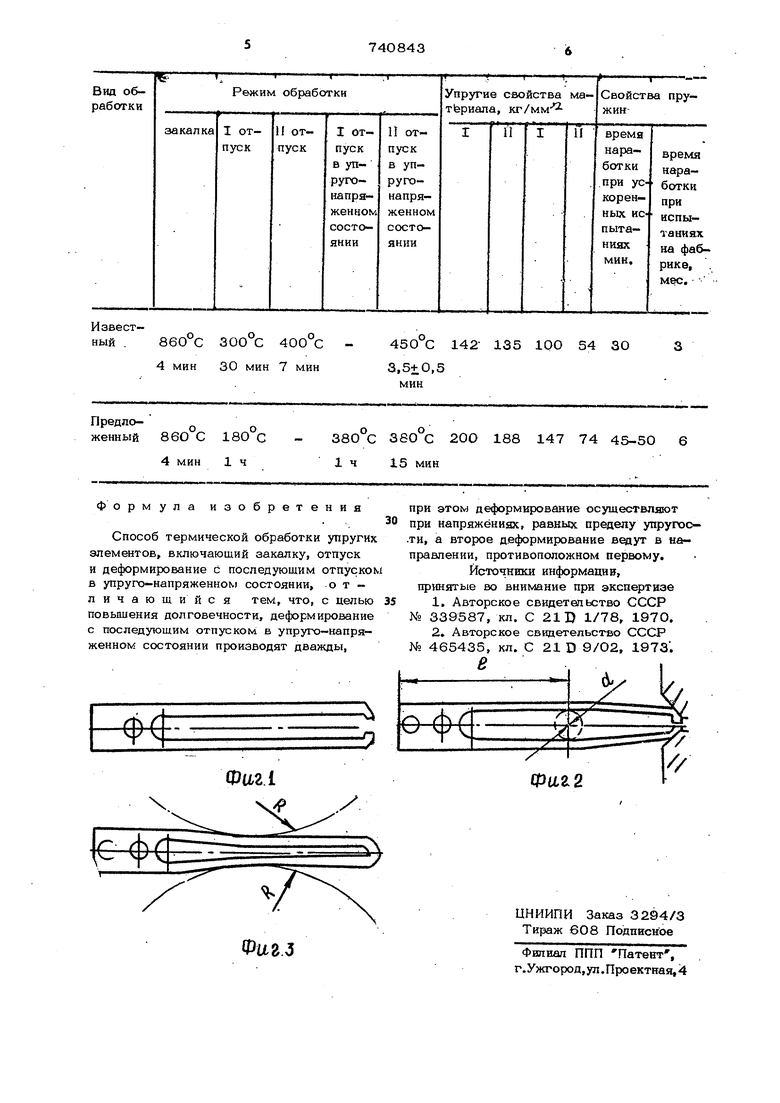

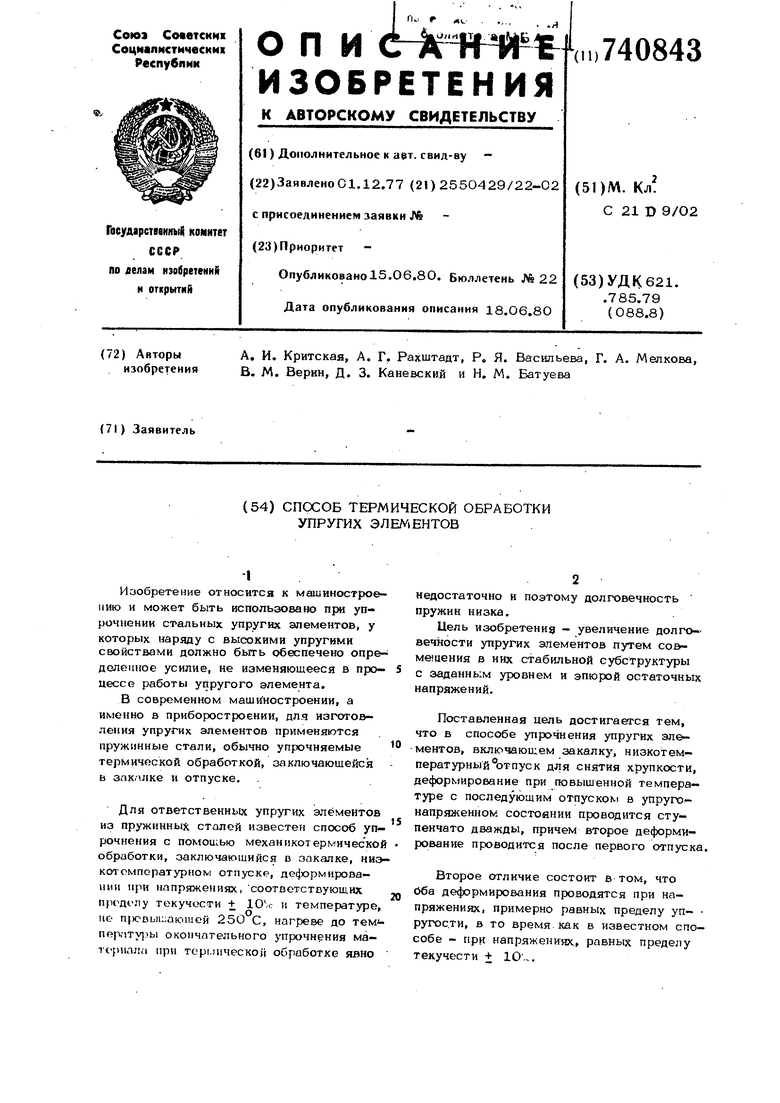

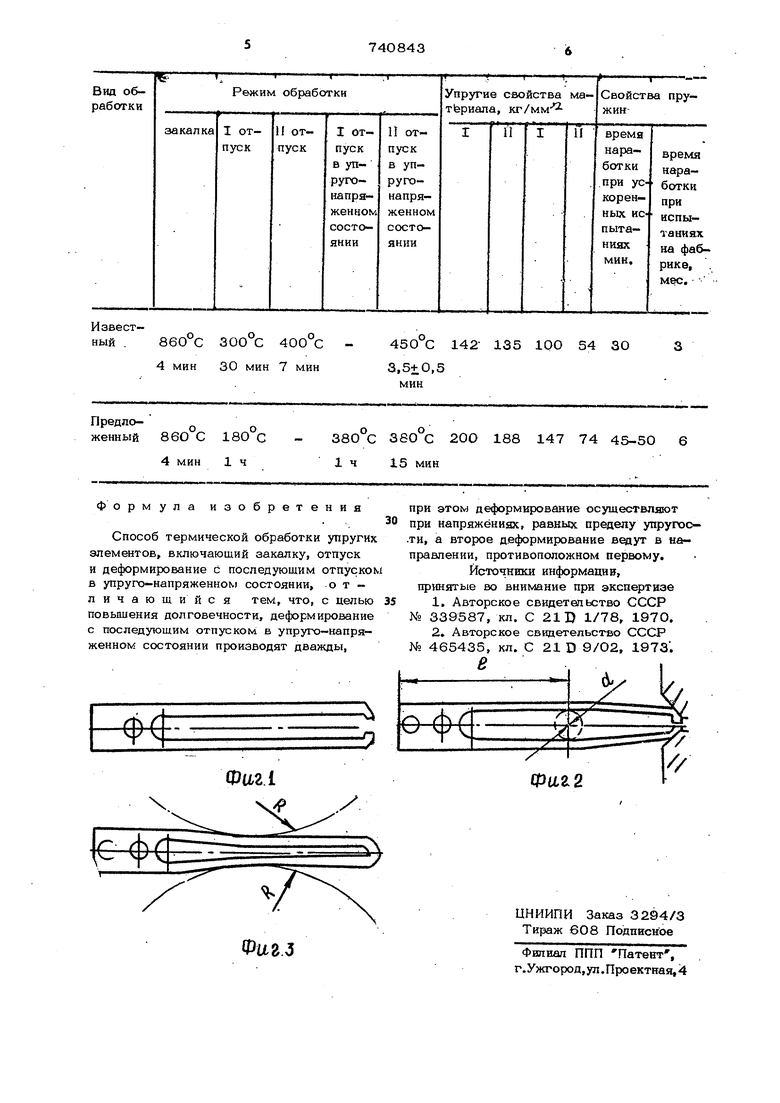

Изобретение относится к машиностроению и может быть использоватэ при упрочнении стальных упругих элементов, у которых наряду с высокими упругими свойствами должно быть обеспечено опре деленное усилие, не изменяющееся в процессе работы упругого элемента. В современном машиностроении, а именно в приборостроении, для изготовления упругих элементов применяются пружинные стали, обычно упрочняемые термической обработкой, заключающейся в закалке и отпуске. Для ответственнь х упругих элементов из пружинных сталей известен способ упрочнения с помощью механикотермической обработки, заключающийся в закалке, ниэкотомпоратурном отпуске, деформировании при напряжениях, соответствующих прод1лу текучести + 1Ол: и температуре, не П|ювыи1аю1ией 250 С, нагреве до температу 1Ы окончательного упрочнения материала при термической обработке явно недостаточно и поэтому долговенность пружин низка. Цель изобретение - увеличение долговечности упругих элементов путем со&мещения в ник стабильной субструктуры с заданным уровнем и эпюрой остаточных напряжений. Поставленная цель достигается тем, что в способе упрочнения упругих элементов, включающем закалку, низкотемпературный отпуск для снятия хрупкости, деформирование при повышенной температуре с последующим отпуском в упругонапряженном состоянии проводится ступенчато дважды, причем второе деформирование проводится после первого отпуска. Второе отличие состоит в том, что Оба деформирования проводятся при напряжениях, примерно равных пределу уп- ругости, в то время как в известном способе - при напряжениях, равных пределу текучести + 10,.. Третье отличие заключается в TON, что второе деформирошшие производится В противоположном первому направлении, Кроме того, оба отпуска в упругонапряженном состоянии проводятся при одинаковой температуре. Результатом первой ступени деформирования и отпуска в упруго-напряженном состоянии стального упругого элемента Со структурой низкоотпущенного мартенсита является образование в упругом элементе стабильной субструктуры, которая обладает повышенными упругими сво ствами и релаксационной стойкостью. Вт рая ступень заключается в проведении повторной деформации в противоположном первой деформации направлении и последующего отпуска в упруго-напряженном состоянии при температуре первого отпу ка, что позволяет создать в упругом элементе определенным образом ориентированные остаточные напряжения, которые определяют в нем величину усипия Кроме того, проведение повторного деформирования с отпуска, выдержке в напряженном состоянии при этом отпуске Применение такого способа для упругих элементов типа манометрических и вин.товых пружин позволяет повысить упруги свойства и релаксационную стойкость пружинной стали, из которой они изготов ляются, и тем самым снизить упругие несовершенства пружин l . Однако этот способ не позволяет обе печить получение в упругих элементах определенного усилия за счет строго ориентированных напря кений. Решать этот вопрос путем варьирования режимов известного способа механи- котермической обработзси не представляется возможным, так как получаемая в результате этой обработки субструктура хотя является достаточно стабильной, за счет практически полного закреплени дислокаций, возникающих в процессе деформирования в упруго-пластической области, выделяющимися в процессе отпуска углеродом и карбидами (эффект динамического старения мартенсита), но не обеспечивает достаточно высокого усили необходимого для службы упругих элементов. При данных геометрических разMejoax упругих элементов достижение требуемых усилий мож( быть получено лишь D результате создания в них определенной величины и эпюры остаточных напряжений. Известен способ термической обработки упругих элементов, заключающийся в закалке в упруго-напряженном состоянии, двойном отпуске и деформировании с последующим отпуском в упруго-напряженном состоянии 2 .f. За счет сжатия рабочих ветвей пружины при заневоливании обеспечи ется получение усилия, однако это усилие колеблется в больших пределах. Поэтому для изготовления пружинь: с заданным усилием в качестве финишной операции приходится применять операции тарировки - подгибки ветвей, пружины. Кроме того, последующим отпуском в упругонапряженном состоянии дополнительно упрочняет м-еталл за счет эффекта динамического старения и тем самым повышает сопротивляемость материала циклическим нагрузкам. . На фиг. 1, 2, 3 показана пружина в различном положении в процессе терми- ческой обработки. Пример. Проводят термическую обработку пружин прокладчика утка ткацкого станка типа СТБ из стали 50ХФА. Нагретые до 860 С в соляной ванне в течение 4 мин пружины (фиг. 1) закаливают в масле, после чего проводят низкотемпературный отпуск при 180 С в течение 1 ч. Затем проводят первое деформирование с отпуском. Для этого пружины помещают в приспособление, в котором ветви пружины разжимаются, а губки сводятся до соприкосновения (фиг. 2) и проводят отпуск в упруго-напряженно /, состоянии при 38О С в течение 1 ч в селитровой ванне. Затем проводят второе деформирование с отпуском, для этого пружинь; помещают Б другое приспособление, в котором ветви пружины сжимаются, т.е. деформируются в обратном направлении и приобретают форму, показанную на фиг. 3, и в этом положении проводят отпуск при 380 С определенной части детали. В таблице приведены сравнительные данные испытания пружин по известному и предложенному способам. Использование предлагаемого способа ступенчатого динам ического старения упругих элементов из пружинных сталей обеспечивает по сравнению с известными способами возможность изготовления упругих элементов с заданным высоким усилием наряду с существенным увеличением его стаби71ьности в процессе эксплуатации и тем самым повышение их долговечности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки упругих элементов | 1982 |

|

SU1096290A1 |

| СТАЛЬ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ ДЛЯ ВИНТОВЫХ ПРУЖИН С ДИАМЕТРОМ ПРУТКОВ 17-23 мм И ПРУЖИНА, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ | 2007 |

|

RU2370566C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОЙ КЛЕММЫ ДЛЯ РЕЛЬСОВОГО СКРЕПЛЕНИЯ И УПРУГАЯ КЛЕММА | 2012 |

|

RU2512695C1 |

| СТАЛЬ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ ДЛЯ ВИНТОВЫХ ПРУЖИН С ДИАМЕТРОМ ПРУТКОВ ОТ 24 ДО МЕНЕЕ 27 ММ И ПРУЖИНА, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ | 2013 |

|

RU2568405C2 |

| СТАЛЬ ДЛЯ ВИНТОВЫХ ПРУЖИН С ДИАМЕТРОМ ПРУТКОВ 27-33 мм И ПРУЖИНА, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ | 2007 |

|

RU2370565C2 |

| Способ упрочнения пружин из углеродистых и легированных сталей | 1978 |

|

SU744047A1 |

| СПОСОБ МЕХАНИКО-ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ НЕРЖАВЕЮЩИХ АУСТЕНИТНЫХ СТАЛЕЙ | 2005 |

|

RU2287592C1 |

| СПОСОБ УПРОЧНЕНИЯ КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2532600C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ПРУЖИННЫХ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА | 2003 |

|

RU2244757C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

Авторы

Даты

1980-06-15—Публикация

1977-12-01—Подача