Изобретение относится к способам повышения механических свойств изделий из нержавеющих аустенитных сталей с мартенситным превращением при низких температурах путем механико-термической обработки и может быть использовано, например, для изготовления крепежных материалов в котлостроении.

К настоящему времени известны способы повышения прочности сталей путем сочетания закалки, отжига, обработки холодом с последующим отпуском (1, 2, 3, 4, 5, 6, 7).

Основным недостатком указанных способов является использование относительно больших степеней деформации, высоких температур старения, приближающихся к температуре рекристаллизации, больших скоростей нагрева.

Прототипом заявленного изобретения по технической сущности является способ обработки аустенитных нержавеющих сталей, включающий закалку, охлаждение до 77 К, деформацию при этой температуре со степенями деформации более 20% и отпуске при температурах 640-730 К (7).

Однако отпуск в указанных температурных пределах не снимает полностью микронапряжений в объеме изделий, что может привести к образованию трещин или разрывов в изделии или заготовке. А большие деформации не позволяют использовать описанную технологию для обработки готовых изделий, так как для осуществления таких деформаций требуются значительные усилия и мощное оборудование.

Задачей предлагаемого изобретения является более полное снятие микронапряжений за счет получения мелкодисперсного структурного состояния аустенита с высокими прочностными и релаксационными характеристиками, а следовательно - увеличение процента выхода годных к эксплуатации изделий.

Поставленная задача достигается за счет того, что, в отличие от прототипа, изделия из аустенитной стали после отпуска при температуре 1020 К деформируют при температуре жидкого азота методом прокатки или одноосного растяжения не более, чем на 10%, нагревают в воздушной среде со скоростью 0,175°С/с до температуры интенсивного превращения мартенсита в аустенит, равной 730-770 К, затем при этой же температуре производят нагружение и отпуск в течение часа. Причем нагружение производят до величины, равной 0,5-0,9 от предела текучести данной стали:

σн=(0,5÷0,9)σ0,2,

где σн - нагружение, σ0,2 - предел текучести.

Отличительными признаками заявляемого способа являются:

- деформация упрочняемых изделий 10%, что позволяет повысить процент выхода годных к эксплуатации изделий, а также снизить усилия и мощность дефомационного оборудования;

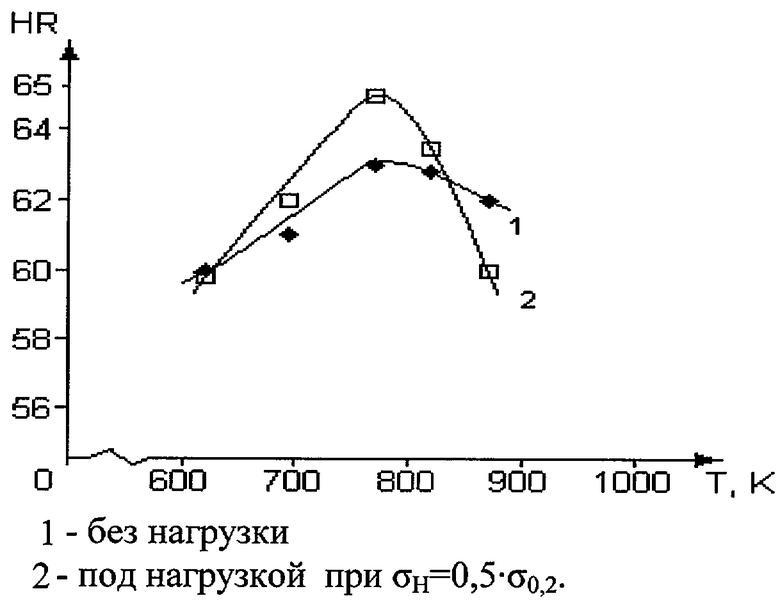

- температурный интервал превращения мартенсита в аустенит, равный 730-770 К, в котором, согласно проведенным исследованиям, при нагрузках до σн=(0,5÷0,9)σ0,2 с последующим отпуском в упруго-напряженном состоянии, наряду с максимальным увеличением твердости, отмечается повышение механических характеристик стали.

Эти отличительные признаки в совокупности с оптимальной скоростью нагрева (0,175°С/с) до температуры интенсивного превращения мартенсита в аустенит (730-773 К), затем при этой же температуре нагружением изделия до σн=(0,5÷0,9)σ0,2 и отпуском в упруго-напряженном состоянии в течение часа, позволяют получить мелкодисперсное структурное состояние аустенита с высокими прочностными и релаксационными характеристиками за счет более полного снятия микронапряжений в объеме изделия.

Изобретение характеризуется на следующих таблицах и чертеже.

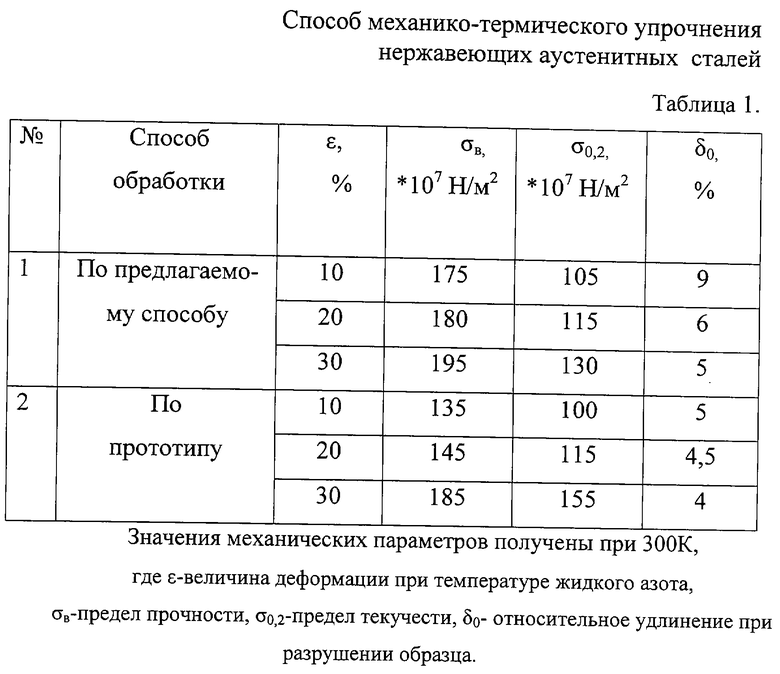

Таблица 1 - значения механических параметров обработанных изделий из стали 08Х18Н10Т по предлагаемому методу и по прототипу, при отпуске под напряжением σн=0,7σ0,2 в течение 1 ч.

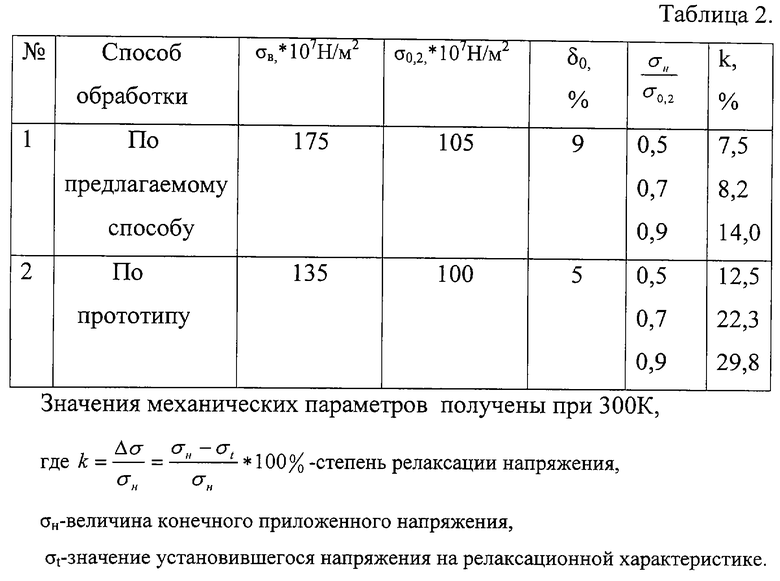

Таблица 2 - значения механических параметров образцов, подвергнутых деформации при 77 К до одинаковой величины остаточной деформации (ε≈10%) по прототипу и по методике предлагаемого изобретения.

Чертеж - Зависимость твердости от температуры отпуска без нагрузки (1) и под нагрузкой (2) при σН=0,5·σ0,2.

Возможность осуществления деформации, равной не более 10%, установлена экспериментально и подтверждается таблицей 1, в которой представлены данные, подтверждающие, что предел прочности, полученный по предлагаемому способу, при деформации 10% приближается к пределу прочности, который получен по прототипу при 30% деформации. При этом относительное удлинение образца, упрочненного по предлагаемому способу, практически в два раза превышает относительное удлинение прототипа, а предел текучести выше на 5%.

В таблице 2 приведены данные, подтверждающие, что изделия, обработанные предлагаемым способом, обладают более равновесной структурой, т.к. значения степени релаксации k при равных условиях отпуска в упруго-напряженном состоянии практически в два раза меньше, чем по прототипу.

Выбор температурного интервала 730-770 К для осуществления нагружения изделия до σн=(0,5÷0,9)σ0,2, подтверждается приведенным на чертеже графиком.

Пример осуществления способа.

Образцы устенитной стали 08Х18Н10Т (изготовленные в соответствии с ГОСТ-1497-73) с неустойчивой структурой после термической обработки закаляют от 1323 К на воздухе с последующим отпуском при температуре 1020 К (ГОСТ 5582-75), деформируют методом прокатки или одноосным растяжением при температуре жидкого азота 77 К до ε≈10%, нагревают в электропечи в воздушной среде с оптимальной скоростью, равной 0,175°С/с, до температуры 730÷770 К, при которой наиболее интенсивен процесс превращения мартенсита в аустенит, с нагружением до σн(0,5÷0,9)σ0,2 и отпуском при данной температуре в напряженном состоянии в течение 1 ч.

Полученные результаты (табл.1 и 2) свидетельствуют о том, что обработка аустенитной стали по предлагаемому способу при одинаковых значениях величины остаточной деформации (˜10%) в сравнении с прототипом позволяет улучшить некоторые прочностные характеристики обрабатываемых изделий или заготовок для них, т.е. повысить качество и надежность деталей, обработанных по предлагаемому способу.

Литература

1. АС СССР №594190, С 21 D 1/78.

2. AC СССР №194131, C 21 D 1/78.

3. AC СССР №223123, C 21 D 1/74.

4. АС СССР №473752, C 21 D 1/74.

5. АС СССР №223839, C 21 D 1/78.

6. АС СССР №322376, C 21 D 1/78.

7. Патент РФ №2060282, C 21 D 8/00.

8. Патент Великобритании №981318, C 21 D 8/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| СПОСОБ ОБРАБОТКИ ГОРЯЧЕКАТАНОГО ПРОКАТА ПОД ВЫСАДКУ БОЛТОВ | 2008 |

|

RU2380432C1 |

| СПОСОБ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2008 |

|

RU2365633C1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОПРОЧНОЙ АУСТЕНИТНОЙ СТАЛИ | 2011 |

|

RU2451754C1 |

| СПОСОБ КОМБИНИРОВАННОЙ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2010 |

|

RU2422541C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ПРУЖИННЫХ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА | 2003 |

|

RU2244757C1 |

| СПОСОБ КРИОГЕННОЙ ОБРАБОТКИ АУСТЕНИТНОЙ СТАЛИ | 2011 |

|

RU2464324C1 |

| СПОСОБ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2394922C1 |

| СПОСОБ ОБРАБОТКИ ХРОМОМАРГАНЦЕВЫХ СТАЛЕЙ | 1992 |

|

RU2048539C1 |

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ АУСТЕНИТНЫХ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 2012 |

|

RU2482197C1 |

Изобретение относится к области механико-термической обработки деталей из нержавеющих аустенитных сталей с мартенситным превращением при низких температурах и может быть использовано, например, для изготовления крепежных деталей в котлостроении. Способ включает закалку, отпуск, пластическую деформацию при температуре 77 К до ε≈10%, с последующим нагревом до температуры обратного превращения мартенсита в аустенит, равной 730÷770 К, затем при этой же температуре ведут нагружение до величины σн=(0,5÷0,9)σ0,2 и отпуск в упруго-напряженном состоянии в течение часа. В результате происходит более полное снятие микронапряжений за счет получения мелкодисперсного структурного состояния аустенита с высокими прочностными и релаксационными характеристиками, а следовательно, увеличение процента выхода годных к эксплуатации изделий. 2 табл., 1 ил.

Способ механико-термического упрочнения изделий из нержавеющих аустенитных сталей, включающий пластическую деформацию, закалку и отпуск, отличающийся тем, что пластическую деформацию изделия проводят после отпуска при температуре жидкого азота до ε=10%, осуществляют нагрев до температуры отпуска 730÷770 К и при этой температуре производят нагружение изделия до величины σн=(0,5÷0,9)σ0,2 и отпускают в упруго-напряженном состоянии в течение 1 ч.

| RU 2060282 C1, 0.05.1996 | |||

| Способ термомеханической обработки стали | 1983 |

|

SU1171539A1 |

| Способ обработки аустенитных нержавеющих сталей | 1989 |

|

SU1671712A1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОПРОЧНЫХ КОРРОЗИОННОСТОЙКИХ СТАЛЕЙ | 1991 |

|

RU2034048C1 |

| US 2003094218 A, 22.05.2003 | |||

| US 5591277 A, 07.01.1997 | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

2006-11-20—Публикация

2005-07-28—Подача