Изобретение относится к черной метап|лургии, в частности к подготовке сырья для доменного производства. Известны способы спекания агломерационной шихты из сернистых и.2, Недостатками этих способов являются недостаточная степень удаления серы из верхних слоев агломерационной шихты. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ спекания серусодержашей шихты состоящей из железорудных компонентов, содержащих сульфатную и сульфидную серу, флюса и топлива, включающий двухслойную загрузку шихты на агломерационную ленту, ее зажигание и спекание с прососом воздуха сверху вниз, с загрузкой в нижний слой шихты с низким содержанием серы, а в верхний с высоким содержанием серы 3 . Недостатком известного способа является то, что при двухслойном спекании агломерационноГ шихты в верхнем слое который имеет вьгокое содержание серь}, не обеспечиваются температуры, при которых удаляется сера, содержащаяся в железорудных компонентах в виде природных сульфатов. Цель изобретения - снижение содержания серы в агломерате. Поставленная цель достигается тем, что в нижний слой, равный 0,3-О.6 общей слоя, загружают шихту, содержащую серу в виде сульфатов, а в верхний слой загружают шихту, содержащую серу в виде сульфидов . Сущность способа заключается в еле- , дующем. В процессе спекания сернистых щихт при их двухслойной загрузке в нижнем слое, равном 0,3-0.6 общей высоты сло$, содержащем серу в виде природных сульфатов,, создаются температуры, необходимые для термической диссоциации сульфатов и увеличивается продолжительность воздействия этих TestnepaTyp на шихту, что в конечном итоге обеспечивает снижение содержания серы в агломерате. Поступающие железорудные компоненты классифнцируют по видам содержацейся в них серы и складируют в два разные штабеля. Из штабелей двумя потоками железорудные компоненты направляют в шихтовое отделение. В шихтовом отделении дозируют компоне ггы агломерационной шихты (флюс, топливо и пр.) и транспортируют на смешивание и окомкование раздельно двумя по- токами. В первом потоке шихты железорудные компоненты содержат серу в виде суль фатов, во втором - в виде сульфидов, Шихту каждого потока после смешивания и окомкования раздельно укладывают на агломерационную ленту. В нижний слой, разный 0,3-0,6 общей высоты слоя, загружают шихту первого потока, содержащую серу в виде сульфатов. В верхний слой загружают шихту второго потока, содержащую серу в виде сульфидов. Затем шихту загру- о

жают и спекают с прососом воздуха сверху вниз. При такой укладке шихт в процессе спекания в результате развития регенерации тепла и подогрева воздуха в верхнем слое готового агломерата, создаются благоприятные условия для удаления из нижнего слоя шихты серы, содержащейся в железорудных компонентах в виде природных сульфатов кальция CaSO и бария ВаЗОл, термическая диссоциации которых начинается при температурах выше и выше 1100 С соответственно и ускоряется с повышением максимальной температуры в слое и увеличения продолжительности пребывания шихты при температурах, превышающих температуру начала термической диссоциации сульфатов. Механизм удаления сульфидной серы, которая содержится в шихте верхнего слоя при спекании по предлагаемому способу, представляет собой совокупность реакций окисления и термической диссоциации и идут при более низких температурах. Например пирит диссоциирует при 565 С на половину. Интенсивнбе удаление сульфидной серы из аглошихты в процессе спекания возможно при наличии достаточного количества кислорода в газовой фазе в зоне горения и определенном температурном уровне процесса. Оба эти фактора зависят от качества подготовки шихты и со держания топлива в ней и при спекании п предлагаемому способу их реализация не в,3р,|вает трудностей. Некоторое ухудшени удаления сульфидной серы при спекании возможно пследствие взаимодействия образующегося при окислении серы сулы{)идов S О 2 флюсом собразованием CaSO. Вторичное образовпине сульфатов кальция 74

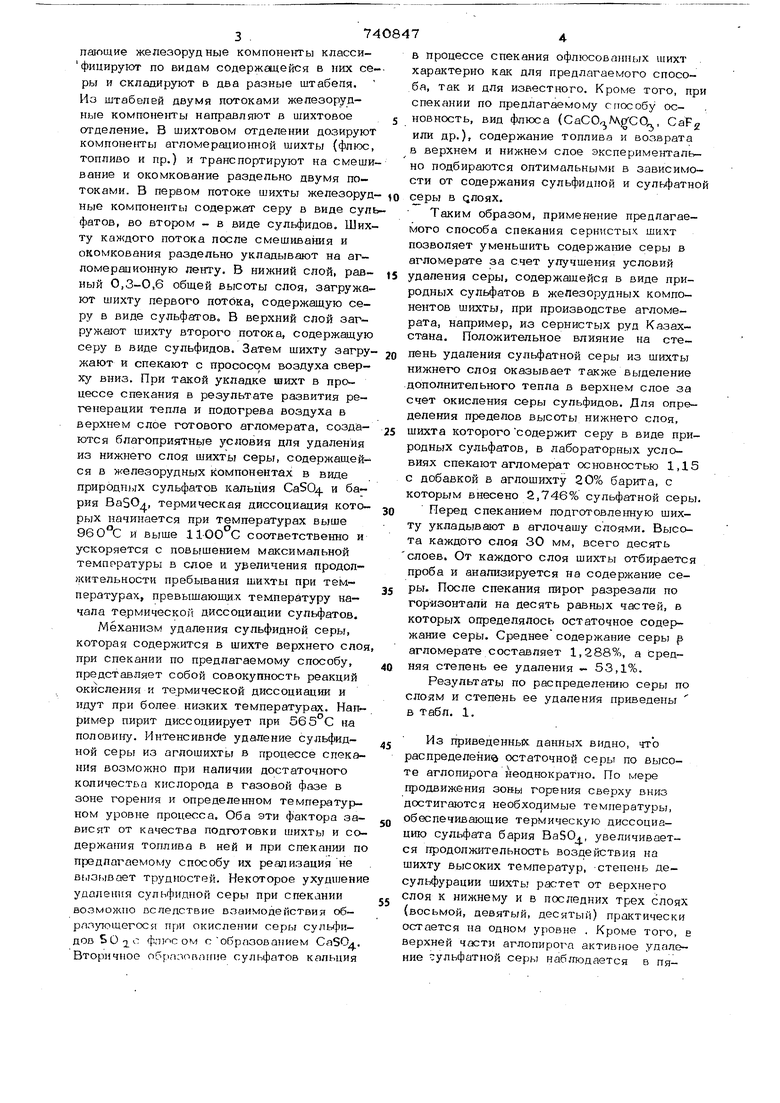

нижнего слоя оказывает также выделение дополнительного тепла в верхнем слое за счет окисления серы сульфидов. Для определения пределов высоты нижнего слоя. 74 в процессе спекания офлюсованных шихт характерно как для предлагаемого способя, так и для известного. Кроме того, при спекании по предлагаемому способу основ ноет ь, вид флюса (CaCO AAgCQ,, CaF или др.), содержание топлива и возврата в верхнем и нижнем слое экспериментально подбираются оптимальными в зависимости от содержания сульфидной и сульфатной серы в Qлoяx. Таким образом, применение предлагаемого способа спекания сернистых: шихт позволяет уменьшить содержа1ше серы в агломерате за счет улучшения условий удаления серы, содержащейся в виде природных в железорудных компонентов шихты, при производстве агломерата, например, из сернистых руд Казахстана. Положительное влияние на степень удаления сульфатной серы из шихты шихта которого содержит серу в виде природных сульфатов, в лабораторных условиях спекают агломерат основностью 1,15 с добавкой в аглошихту 20% барита, с которым внесено 2,746% сульфатной серы. Перед спеканием подготовленную шихту укладывают в аглочашу слоями. Высота каждого слоя ЗО мм, всего десять слоев. От каждого слоя шихты отбирается проба и анализируется на содержание серы. После спекания пирог разрезали по горизонтали на десять равных частей, в которых определялось остаточное содержание серы. Среднее содержание серы р агломерате составляет 1,288%, а Средняя степень ее удаления - 53,1%. Результаты по распределению серы по слоям и степень ее удаления приведены в табл. 1. Из приведенньрс данных видно, что распределение остаточной серы по высоте аглопирога неоднократно. По мере продвижения зоны горения сверху вниз достигаются необходимые температурь, обеспечивающие термическую диссоциацию сульфата бария BaSO., увеличивается продолжительность воздействия на шихту высоких температур, -степень десульфурации шихты растет от верхнего слоя к нижнему и в последних трех слоях (восьмой, девятый, десятый) практически остается на одном уровне . Кроме того, е верхней части аглопирога активtfoe удаление сульфатной серы наблюдается в пятом слое, где степень обессеривания достигает бопее 50%.

Таким образом, экспериментально обоснован предел высоты нижнего споя шихты, содержащей серу в виде сульфатов, равный 0,3-0.6 общей высоты спекаемой по предлагаемому способу шихты.

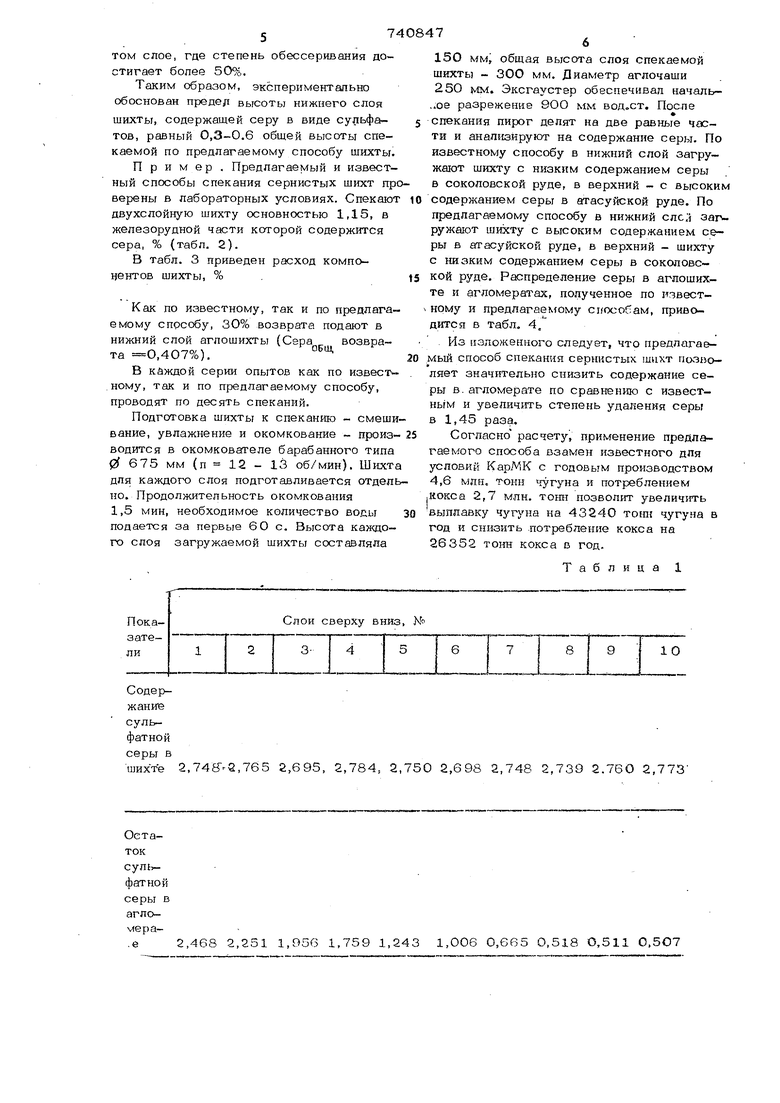

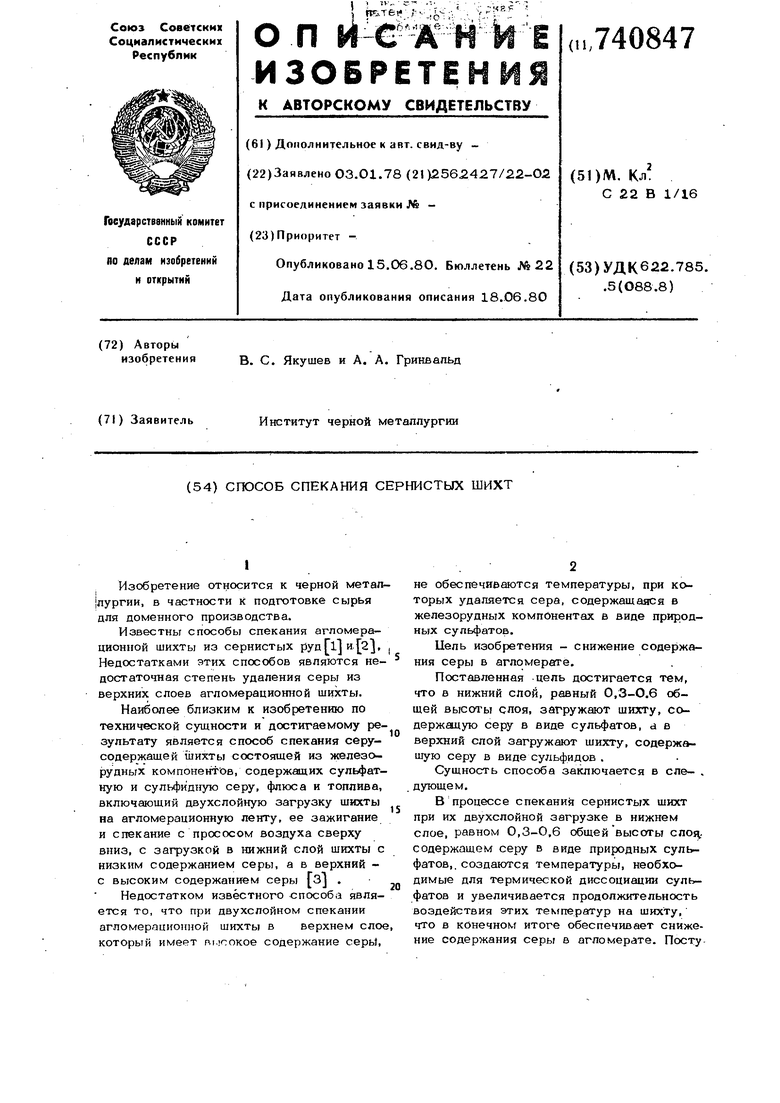

Пример. Предлагаемый и известный способы спекания сернистых шихт проверены в лабораторных условиях. Спекают ю двухслойную шихту основностью 1,15, в железорудной части которой содержится сера, % (табл. 2). В табл. 3 приведен расход компонентов шихты, % Как по известному, так и по предлага емому способу, 30% возврата подают в нижний слой аглошихты (Сера возврата 0,407%). В каждой серии опытов как по извест- ному, так и по предлагаемому способу, проводят по десять спеканий. Подготовка шихты к спеканию - смеш вание, увлажнение и окомкование - произ водится в окомкователе барабанного типа 0 675 мм (п 12 - 13 об/мин). Шихт для каждого слоя подготавливается отдел но. Продолжительность окомкования 1,5 мин, необходимое количество воды подается за первые 6 О с. Высота канщо- го слоя загружаемой шихты составляла

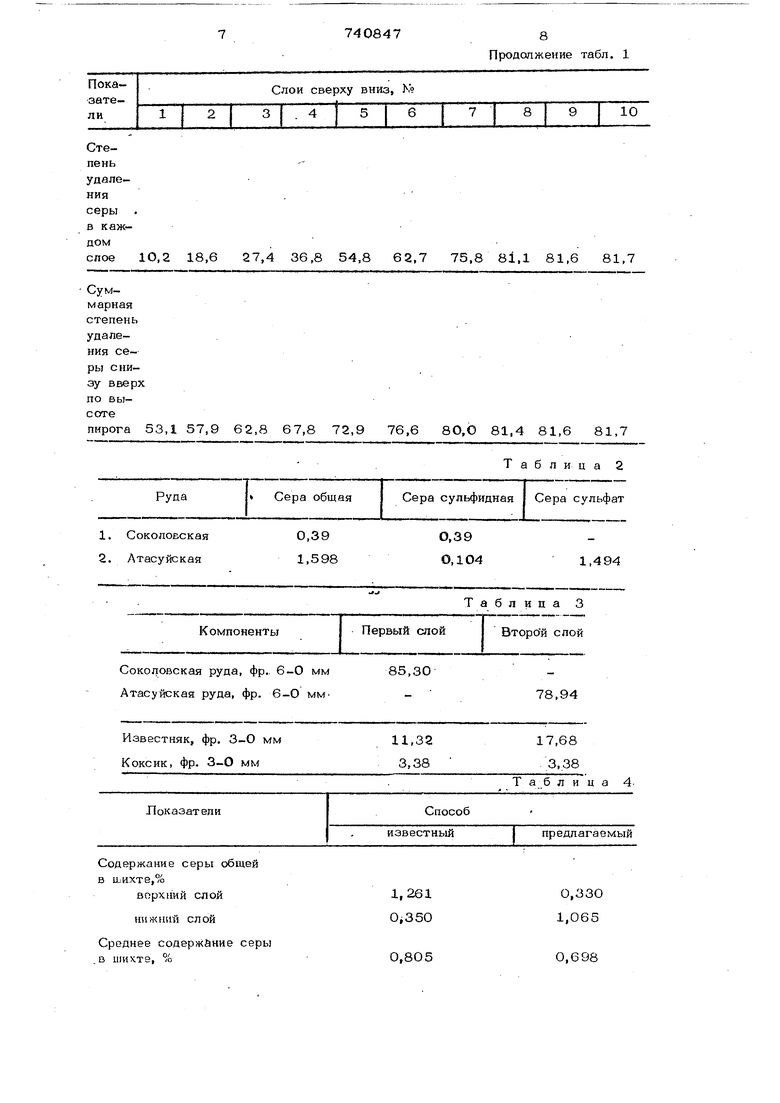

150 мм, общая высота слоя спекаемой шихты - ЗОО мм. Диаметр аглочаши 250 мм. Эксгаустер обеспечивал началь.ое разрежение 9ОО мм вод.ст. После спекания пирог делят на две равные части и анап51зйруют на содержание серы. По известному способу в нижний слой загружают шихту с низким содержанием серы в СОКОЛОВСКОЙ руде, в верхний - с высоким

Таблица 1 содержанием серы в атасуйской руде. По предлагаемому способу в нижний слсл aai ружают шихту с высоким содержанием серы в атасуйской руде, в верхний - шихту с низким содержанием серы в Соколовекой руде. Распределение серы в аглошихте и агломератах, полученное по известному и пpeдлaгae oмy способам, приводится в табл, 4. - Из изложенного следует, что предлагаемый способ спекания сернистых шихт позволяет значительно снизить содержание серы в. агломерате по сравнен ао с известным и увеличить степень удаления серы в 1,45 раза. Согласно расчету, применение предлагаемого способа взамен известного для условий КарМК с годовым производством 4,6 млн. тонн чугуна и потреблением кокса 2,7 мпн. тонн позволит увелич ггь выплавку чугуна на 43240 тошг чугуна в год и снизить -потребление кокса на 26352 тонн кокса в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1998 |

|

RU2128720C1 |

| Способ спекания сернистых шихт | 1989 |

|

SU1761811A1 |

| Способ подготовки шихты к спеканию | 1980 |

|

SU1041591A1 |

| Способ производства офлюсованного агломерата | 1977 |

|

SU697582A1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| Способ спекания сернистой шихты | 1989 |

|

SU1740461A1 |

| Способ спекания агломерационной шихты | 1989 |

|

SU1730185A1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 1999 |

|

RU2144961C1 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2628947C1 |

| Способ спекания агломерационной шихты | 1974 |

|

SU876757A1 |

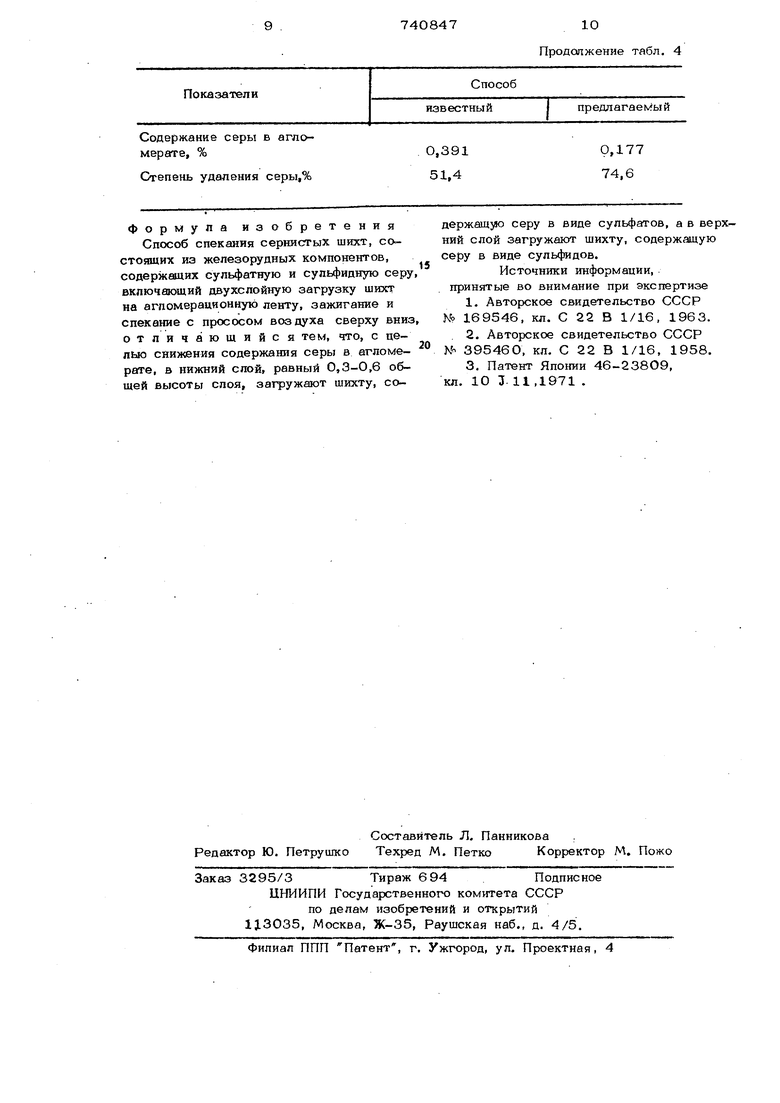

Содержаниесульфатнойсеры в шихте 2,,765 2,695, 2,784, 2,750 Остатоксул фатнои серы в аглоviepa-2,468 2,251 1,956 1,759 1,243 2,698 2,748 2,739 2.760 2,773 1,006 0,665 0,518 О,511 0,5О7

740847

7 Степеньудалениясеры в каждомслое 1О,2 18,6 27,4 36,8 54,8 62,7 Суммарнаястепень удаления серы снизу вверх по высотепирога 53,1 57,9 62,8 67,8 72,9 76

0,39

Компоненты

Соколовская руда, фр,. 6-0 мм Атасуйская руда, фр. 6-О мм.

Известняк, фр, З-О мм Коксик, фр. З-О мм

Содержание серы общей в шихте,%

верхний слой

Ш1ЖНЯЙ слой

Среднее содерж&ние серы

.в шихте, %

8 Продолжение табл. 1

0,39 О,1О4

1,494

Таблица 3 I Второй слой

Первый слой

85,30

78,94

11,32

17,68 3,38 3,38

Таблица 40,ЗЗО 1,065

0,6 98 75,8 81,1 81,6 81,7 ,О 81,4 81,6 81,7 Таблица 2

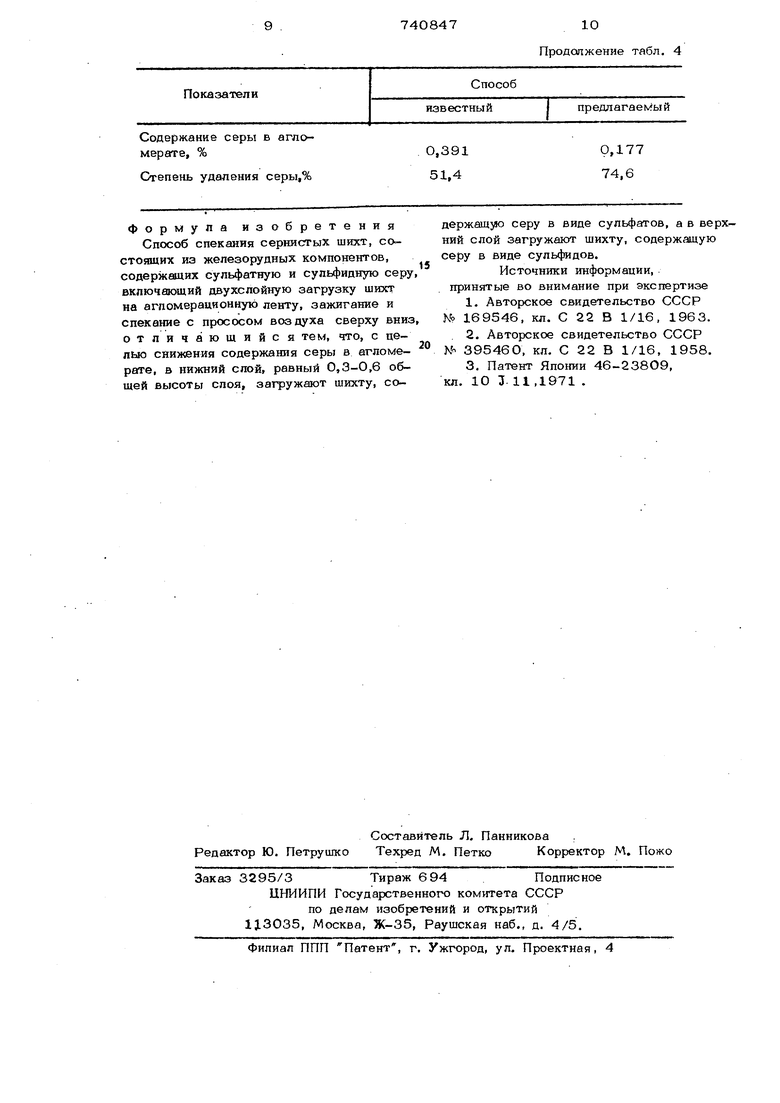

9 формула изобретения Способ спекания сернистых шихт, состошцих из железорудных компонентов, содержшгих сульфатную и сульфидную серу включающий двухслойную загрузку шихт на агломерационную ленту, зажигание и спекание с прососом воздуха сверху вниз отличающийся тем, что, с целью снижения содержания серы в агломе- рапге, в нижний спой, равный 0,3-0,6 общей высоты споя, загружают шихту, со74О847

10

Продолжение табл. 4 держащ ю серу в виде сульфатов, а в верхний слой загружают шихту, содержацую серу в виде сульфидов. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР NO 169546, кл. С 22 В 1/16, 1963. . 2. Авторское свидетельство СССР № 395460, кл. С 22 В 1/16, 1958. 3. Патент Японии 46-238О9, кл. 10 3. 11,1971 .

Авторы

Даты

1980-06-15—Публикация

1978-01-03—Подача