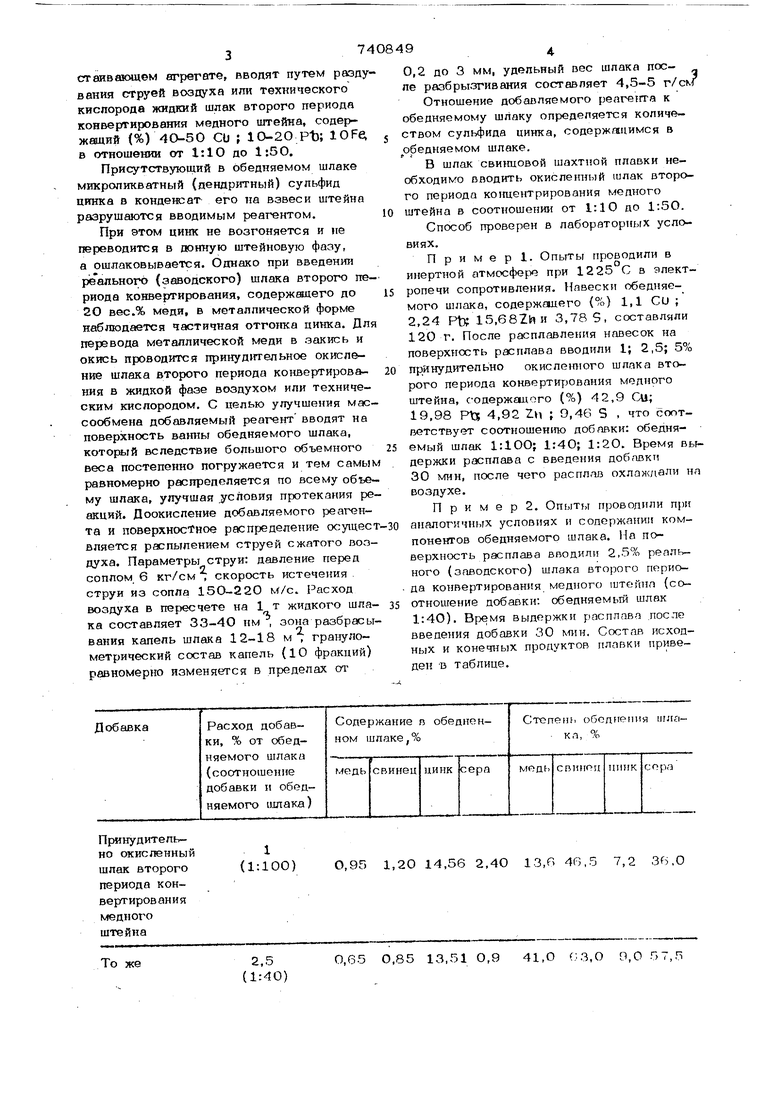

Изобретение относится к области цветной металлургии и может быть использовано при обеднении шлаков свинцового про изводства перед их фьюмингованием. При переработке шлаков сви щовой шахтной плавки с использованием для извлечения цинка высокоэффективного процесса фьюмингования актуален вопрос изы скания способа обеднения шлаков по меди и попутно по свинцу и сере без значитель ного обеднения по цинку в электрообогреваемых отстойниках или миксерах-накопителях. Известен способ ill обеднения высоко иинковистых шлаков с использованием раз жижающего реагента путем отстаивания меди из шлаков, содержащих цинк, свинец и медь, при подаче в плавильную печь кварца (окпсн кремния), глины (окиси алюминия и кремния), окислов железа, полевого шпата, соды и плавикового шпата. Обеднение по меди происходит путем осаждения взвешенных корольков штейна за счет снижения температуры плавления обедняемых шлаков и их вязкости. Недостатком этого способа является низкая эффективность отстаивания в шлаках свинцовой шахтной плавки, содержаШ.ИХ взвешенные капли богатого по цинку штейна и дендритные кристаллы сул фида цинка. иелью изобретения является улучшение отстаивания штейна. Поставленная цель достигается тем, что на поверхность расплава подают жидкий шлак второго периода конвертирования медного штейна путем диспергирования струей воздуха или технического кисггорода, а также тем, что шлак второго периода конвертирования подают в соотношении 1:( 10-50) к высокоцинковистому шлаку. Способ осуществляется следующим образом. На поверхность ванны обедняемого шлака, например, свинцовой шахтной плавки, содержащетх) (%) 1-1,5 СЛ); 1-3 Pt) ; lO-18Zh и 2-5 S находящегося в от стаивающем агрегате, вводят путем раздувания струей воздуха или технического киспорода жидкий шлак второго периода конвертирования медного штейна, содержадий (%) 4О-50 CU ; 10-2О Pti; lOFe, в отношении от 1:10 до 1:50. Присутствующий в обедняемом шлаке микроликватный (дендритный) сульфид цинка в конденсат его на взвеси штейна разрушаются вводимым реагентом. При этом цинк не возгоняется и не переводится в донную штейновую фазу, а ошлаковывается. Однако при введении реального (заводского) шлака второго периода конвертирования, содержеаяего до 2О вес.% меди, в металлической форме наблюдается частичная отгонка цинка. Для перевода металлической меди в закись и окись проводится принудительное окисление шлака второго периода конвертирования в жидкой фазе воздухом или техническим кислородом. С целью улучшения массообмена добавляемый реагент вводят на поверхность ванны обедняемого шлака, который вследствие большого объемного веса постепенно погружается и тем самым равномерно распределяется по всему объему шлака, улучшая условия протекания реакций. Доокисление добавляемого реагента и noeepxHOctHoe распределение осущест вляется распылением струей сжатого воздуха. Параметры струи: давление перед соплом 6 кг/см , скорость истечения, струи из сопла 150-220 М/с. Расход воздуха в пересчете на 1 т жидкого шлака составляет 33-4О нм , зона разбрасывания капель шлака 12-18 м , гранулометрический состав капель (10 фракций) равномерно изменяется в пределах err 0,2 до 3 мм, удельный вес шлака после разбрызгивания составляет 4,5-5 г/см Отношение добавляемого peareirra к обедняемому шпаку определяется количе- ством сульфида цинка, содержащимся в обедняемом шлаке. В шлак СВИ1ШОВОЙ шахтной плавки необходимо вводить окисленный шлак второго периода ко1щентрирования медного штейна в соотношении от 1:10 до 1:5О. Способ проверен в лабораторных условиях. Пример. Опыты проводили в инертной атмосфере при 1225 С в электропечи сопротивления. Навески обедняемого шлака, содержацего (%) 1,1 Си ; 2,24 РЪ;15,681йи 3,789, составляли 120 г. После расплавления навесок на поверхность расплава вводили 1; 2,5; 5% принудительно окислетюго шлака второго периода конвертирования медного штейна, содержоного (%) 42,9 Си; 19,98 PtS 4,92 In ; 9,46 S , что соответствует соотношению добавки: обедняемый шпак 1:10О; 1:4О; 1:2О. Время выдержки расплава с введения добавки 30 мин, после чего расплав охлаждали нл воздухе. П р и м е р 2. Опыты проводили щт аналогичных условиях и сопержании компоненгов обедняемого шпака. На поверхность расплава виодилп 2,5% реалького (заводского) шлака второго периода конвертирования медного штейпл (соотношение добавки: обедняемый шлак 1:4О). Время выдержки расплава .после введения добавки 30 NIHH. Состав исходных и конечных продуктов плавки приведен В таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обезмеживания шлаков свинцовой шахтной плавки | 1983 |

|

SU1089154A1 |

| Способ обеднения шлаков цветных металлов | 1989 |

|

SU1650741A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛУПРОДУКТОВ ЦВЕТНОЙ МЕТАЛЛУРГИИ, СОДЕРЖАЩИХ СВИНЕЦ, МЕДЬ И ЦИНК | 2015 |

|

RU2592009C1 |

| Способ переработки шлаков конвертирования медно-свинцовых штейнов | 1985 |

|

SU1310448A1 |

| Способ электропечного обеднения оловянных расплавленных шлаков | 1975 |

|

SU595409A1 |

| Способ обеднения шлаков медного и медно-никелевого производств | 1983 |

|

SU1098968A1 |

| Способ обезмеживания оловосодержащих шлаков конвертирования черной меди | 1991 |

|

SU1782993A1 |

| Способ обеднения расплава шлака, содержащего железо и цветные металлы | 2022 |

|

RU2783094C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-СВИНЦОВО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2520292C1 |

| Способ обеднения шлакового расплава | 1988 |

|

SU1585359A1 |

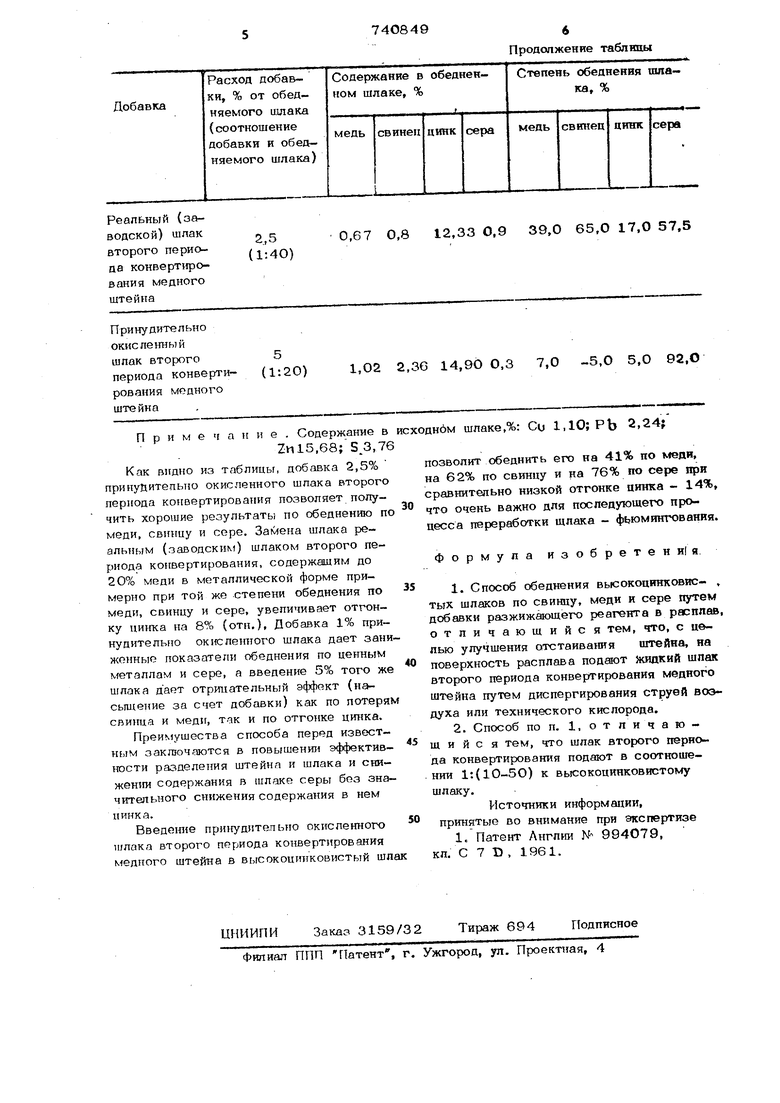

Принудитель- но окисленный (1:100) О,95 1,20 шлак второго периода конвертированиямедного штейна То же 0,65 0,85 2,5 (1:40) 14,56 2,40 13,Г 4в,5 7,2 Зв,0 13,51 0,9 41,0 (;3,О 9,0 57,5

Реальный (заводской) шпак второго периоаа конвертирования медного штейна

Продолжение таблшхы

0,67 0,8 12,33 0,9 39,0 65,0 17,0 57,5

Авторы

Даты

1980-06-15—Публикация

1978-04-04—Подача