.1 1310448 2

Изобретение относится к цветной Пример 1 (по прототипу). металлургии и может быть использо- В рарплавленный шлак второго периода конвертирования .весом 1,00 г и состава, %: свинец 14,5; медь 36,1; же- г лезо 11,2; оксид кремния 8,1; сера

вано при обеднении ишаков второго периода конвертирования медно-свинцо- вых штейнов.

Цель изобретения - снижение потерь металлов со шлаком.

На шлак второго периода конвертирования медно-свинцового штейна, на3,2, при 1250 С загружали 100 г разжижающего реагента (шлака первого периода конвертирования) состава, %: свинец 3,1; медь 3,6; железо 27,1; ходящегося в конвертере, подают содо-fO оксид кремния 24,5; оксид кальция вый илак электроплавки свинцово-цин- 6,6; сера 2,0, весовое отношение шлаковых материалов при весовом соотношении (0,6-0,9):, Полученную массу в койвертере продувают воздухом в тека первого периода к шлаку второго периода конвертирования 1:1, и плавили в течение 15 мин. После плавки 15 получено 16,8 г белого матта, содер- , %: свинец 7,4; медь 71,5; сера 1,9, и 183 г обедненного шлака состава, %: свинец 8,4; медь 12,9; оксид кальция 4,1; оксид кремния 16,3;

ка первого периода к шлаку второго периода конвертирования 1:1, и плавили в течение 15 мин. После плавки 15 получено 16,8 г белого матта, содер- , %: свинец 7,4; медь 71,5; сера 1,9, и 183 г обедненного шлака состава, %: свинец 8,4; медь 12,9; оксид кальция 4,1; оксид кремния 16,3

чение 3-5 мин с целью интенсивного перемешивания при 1150-1250 С, полученный расплав отстаивают в течение 10-15 мин. Затем обедненный шлак сливают из конвертера, а белый матт доводят до черновой меди.20 оксид железа 24,6. Степень обеднения

Опытные плавки пшака второго перио- конвертерного шлака второго периода да конвертирования с содовым шлаком электроплавки свинцово-цинковых материалов, а также с шлаком первого периода конвертирования по прототипу проводили в алундовых тиглях при 1250°С в электропечи сопротивления. Навески обедняемого шлака второго периода конвертирования во всех плавках составляли 100 г и имели сое- 30 весовом соотношении к шлаку второго тав,%: . свинец 14,5; медь 36,1; желе- периода конвертирования 0,5:1. После

плавки получено 19 г белого матта, содержащего, %: свинец 11,2; медь 68,4; сера 2,1, и 131 г обедненного шлака, состава, %: свинец 9,6; медь 12,0; оксид натрия 4,3; оксид кальция 7,7; оксид кремния 17,1; закись железа 18,5, Степень обеднения кон38,4%,при этом содержание меди в нем снизилось с 36,1 до 12,9%.

Пример2 (по предлагаемому

25 способу, опыт № 1);

а В расплавленный шлак второго периода конвертирования весом 100 г загружали 50 г разжижающего реагента (содовый шлак электроплавки) при

30 11,2; оксид кремния 8,1; сера 3,2. После расплавления навески шлака на его поверхности подавали разжижающий реагент (содовый шлак электроплазки свинцозо-цинковых материалов) в весовом соотношении к шлаку второго периода конвертирования 0,5:1; 0,6:1; 0,7:1j 0,8:1; 0,9:1; 1:1, при этом содовый шлак электроплавки имел состав,%: свинец 1,1; оксид натрия 10,2; оксид кремния 28,4; оксид кальция 19,5; оксид железа 18,2.

Была проведена плавка по прототипу, т.е. на расплавленный шлак подавали разжижающий реагент (конвертерный

35

вертерного шлака второго периода 40 42,2%, при этом содержание меди в нем снизилось с 36,1 по 11,1%.

П р и м е р 3. Опыт № 2 проводили при условиях и содержании компонен- 45 тов обедняемого ишака, ана логичных примеру 1. Загрузку разжимающего решлак первого периода) в весовом соот-агента .проводили при весовом соотно- ношении к шлаку второго периода кон-шении к шлаку второго периода конвертирования 1:1, при этом конвертер- вертирования 0,6:1. Получено 25,2 г ный шлак первого периода имел сое-50 белого матта состава, %: свинец 14,0; тавД: свинец 3,1; медь 3,6; железомедь 7А,4; сера 1,2, и 134,8 г обед- 27,1; оксид кремния 24,5; оксид каль-немного шлака, состава, %: свинец ция 6,6; сера 2,0. .7,4; медь 10,6; оксид натрия 4,8; Время выдержки расплава с моментаоксид кальция -8,4; оксид кремния подачи разжижающего реагента во всех55 закись железа 17,5. Степень опытах составляло 15 мин, после чегообеднения конвертерного шлака второ- тигель с продуктами плавки вынималиго периода 49,9%, при этом содержа- из печи, охлаждали на воздухе и отде-ние меди в нем уменьшилось с 36,1 ляли обедненный шлак от белого матта.до 10,6%.

3,2, при 1250 С загружали 100 г разижающего реагента (шлака первого периода конвертирования) состава, %: свинец 3,1; медь 3,6; железо 27,1; оксид кремния 24,5; оксид кальция 6,6; сера 2,0, весовое отношение шлака первого периода к шлаку второго периода конвертирования 1:1, и плавили в течение 15 мин. После плавки получено 16,8 г белого матта, содер- , %: свинец 7,4; медь 71,5; сера 1,9, и 183 г обедненного шлака состава, %: свинец 8,4; медь 12,9; оксид кальция 4,1; оксид кремния 16,3;

оксид железа 24,6. Степень обеднения

конвертерного шлака второго периода весовом соотношении к шлаку второго периода конвертирования 0,5:1. После

38,4%,при этом содержание меди в нем снизилось с 36,1 до 12,9%.

Пример2 (по предлагаемому

способу, опыт № 1);

В расплавленный шлак второго периода конвертирования весом 100 г загружали 50 г разжижающего реагента (содовый шлак электроплавки) при

вертерного шлака второго периода 42,2%, при этом содержание меди в нем снизилось с 36,1 по 11,1%.

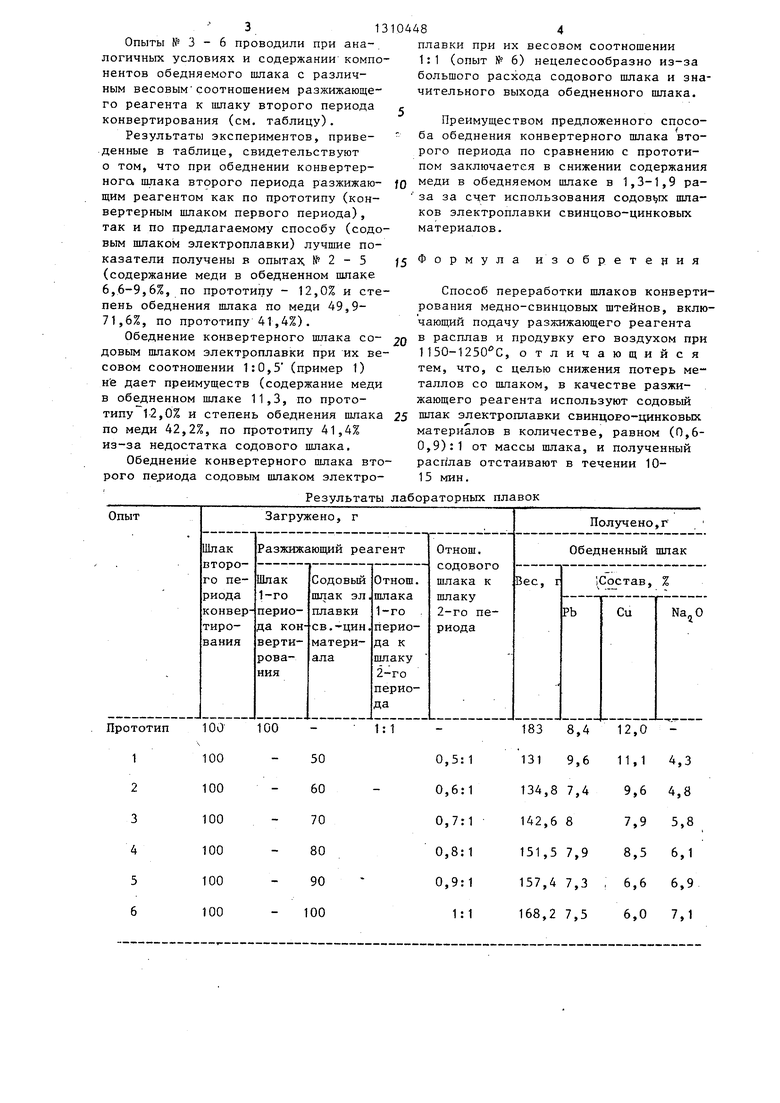

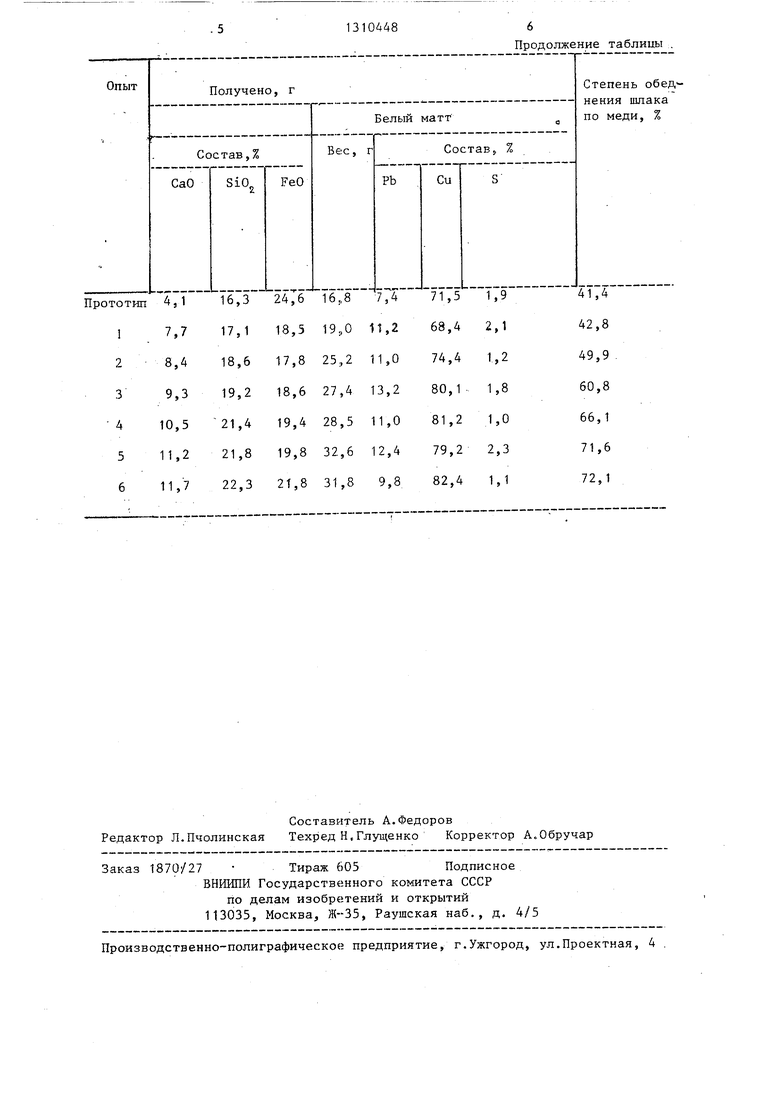

П р и м е р 3. Опыт № 2 проводили при условиях и содержании компонен- тов обедняемого ишака, ана логичных примеру 1. Загрузку разжимающего реОпыты № 3 - 6 проводили при аналогичных условиях и содержании компонентов обедняемого шлака с различным весовым соотношением разжижающего реагента к шлаку второго периода конвертирования (см, таблицу).

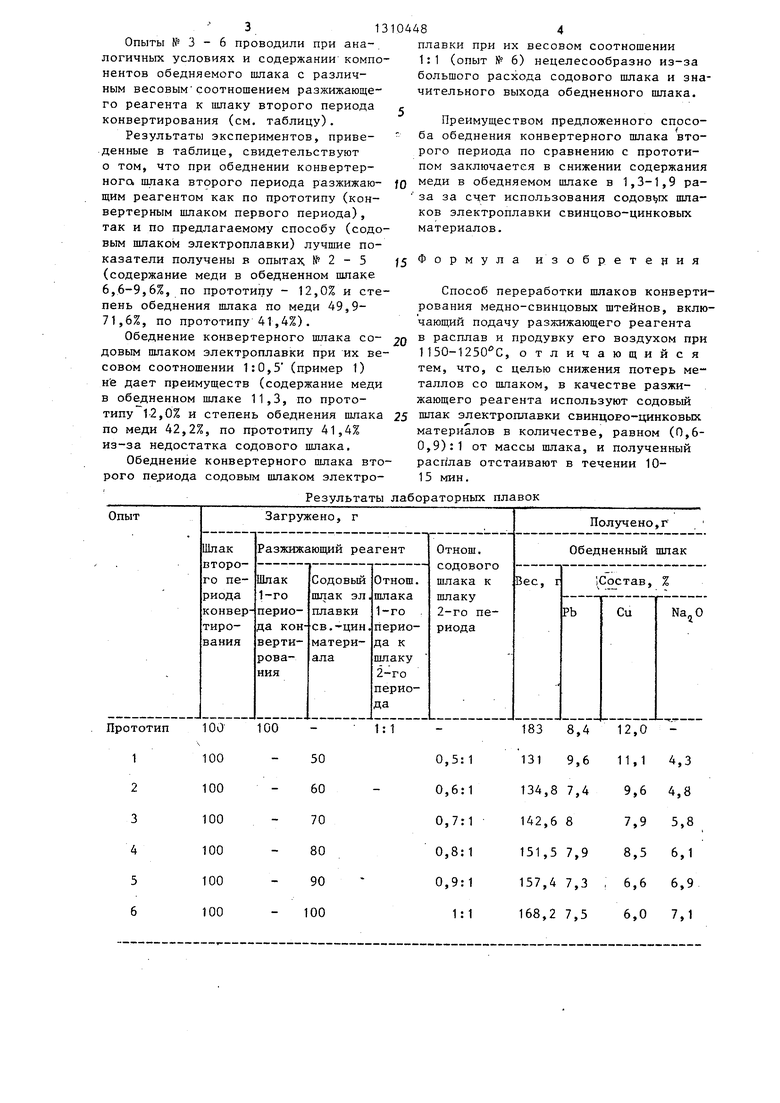

Результаты экспериментов, приведенные в таблице, свидетельствуют о том, что при обеднении конвертер- нога шлака второго периода разжижающим реагентом как по прототипу (конвертерным шлаком первого периода), так и по предлагаемому способу (содовым шлаком электроплавки) лучшие показатели получены в опытах, № 2 - 5 (содержание меди в обедненном шлаке 6,6-9,6%, по прототипу - 12,0% и степень обеднения шлака по меди 49,9- 71,6%, по прототипу 41,4%).

Обеднение конвертерного шлака со- довьм шлаком электроплавки при их весовом соотношении 1:0,5 (пример 1) н е дает преимуществ (содержание меди в обедненном шлаке 11,3, по прототипу 1-2,0% и степень обеднения шлака по меди 42,2%, по прототипу 41,4% из-за недостатка содового шлака.

Обеднение конвертерного шлака второго периода содовым шлаком электроРезультаты

рототип 1 2 3

100 100 100 100

100

4100

5100

6100

50 60 70 80 90 100

плавки при их весовом соотношении 1:1 (опыт № 6) нецелесообразно из-за большого расхода содового шлака и значительного выхода обедненного шлака.

Преимуществом предложенного спосо- ба обеднения конвертерного шлака второго периода по сравнению с прототипом заключается в снижении содержания меди в обедняемом шлаке в 1,3-1,9 ра- за за счет использования содов гх шлаков злектроплавки свинцово-цинковых материалов.

Формула изобретения

Способ переработки шлаков конвертирования медно-свинцовых штейнов, включающий подачу разжижающего реагента

в расплав и продувку его воздухом при

,0,

1150-1250 С, отличающийся тем, что, с целью снижения потерь металлов со шлаком, в качестве разжижающего реагента используют содовьй шлак электроплавки СВИНЦОЕО-ЦИНКОВЬК материалов в количестве, равном (0,6- 0,9):1 от массы шлака, и полученный расплав отстаивают в течении 10- 15 мин.

1:1

183 8,4 12,0

0,5:1

131

9,6 11,1 4,3

134,8 7,49,64,8

142,6 87,95,8

151,5 7,98,56,1

157,4 7,3, 6,66,9

168,2 7,56,07,1

Опыт

Получено, г

Состав,%

Вес, г

СаО

510„

FeO

рототип 4,116,3

17,717,1

28,418,6

39,319,2 410,5 21,4

511,221,8

611,722,3

24,616.,87,471,51,9

18.519,,011,268,42,1 17,825,,211,074,41,2

18.627,413,280,1-1,8 19,428,511,081,21,0 19,832,612,479,22,3 2Т,831,89,882,41,1

Составитель А.Федоров Редактор Л.Пчолинская Техред Н.Глущенко Корректор А.Обручар

Заказ 1870/27 Тираж 605 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж--35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Продолжение таблицы

Белый матт

Степень обед нения шлака по меди, %

СостаВ;, %

РЬ

Си

41,4 42,8 49,9 60,8 66,1 71,6 72,1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обеднения высокоцинковистых шлаков | 1978 |

|

SU740849A1 |

| Способ обезмеживания шлаков свинцовой шахтной плавки | 1983 |

|

SU1089154A1 |

| СПОСОБ ВНУТРИПЕЧНОГО ОБЕДНЕНИЯ ШЛАКОВ В ПЕЧИ ВАНЮКОВА | 1992 |

|

RU2061771C1 |

| Способ конвертирования полиметаллических штейнов | 1989 |

|

SU1752801A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-СВИНЦОВО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2520292C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ СМЕШАННОГО МЕДЬСОДЕРЖАЩЕГО СЫРЬЯ | 1995 |

|

RU2081195C1 |

| Способ переработки полиметаллических медьсодержащих сульфидных концентратов | 1981 |

|

SU996491A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНК- И МЕДЬСОДЕРЖАЩИХ СВИНЦОВЫХ КЕКОВ И ПЫЛЕЙ | 1998 |

|

RU2150520C1 |

| ШИХТА ДЛЯ ОБЕДНЕНИЯ НИКЕЛЬ-КОБАЛЬТСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2004 |

|

RU2258754C1 |

| Способ переработки медно-свинцовых штейнов | 1990 |

|

SU1752802A1 |

Изобретение относится к области цветной металлургии и может быть использовано при обеднении шлаков второго периода конвертирования медно- свинцовых штейнов. Цель изобретения - снижение потерь металлов со шлаком. В конвертерный шлак подают в качестве разжижающего агента содовый шлак электроплавки свинцово-цинковых материалов в количестве, равном (0,6- 0,9):1 от массы шлака, затем полученный расплав отстаивают в течение 10-15 мин. 4 4 00

| БОТКИ КОНВЕРТОРНЫХ ШЛАКОВ | 0 |

|

SU203237A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ обработки ферритных никелевых шлаков | 1973 |

|

SU467123A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-05-15—Публикация

1985-10-03—Подача