110 Изобретение относится к цветной металлургии и может быть использовано при обеднении шлаков свинцового производства. Известен способ обеднения высокоцинковистых шлаков, заключающийся в том, что на поверхность шлака подают жидкий шлак второго периода конвертирования медного штейна в соотношении 1:(10-50) к высокоцинковистому шлаку путем диспергирования стру ей воздуха или технического кислорода 1. . ; Недостатком ЭТОГО способа является низкая эффективность обезмеживания шпаков - 4l% по меди. Наиболее близким по технической сущности к предлагаемому является спо соб обезмеживания шлаков шахтной свиндовой плавки, по которому обработ

ку шлака ведут смесью пиритсодержащего материала и соды, причем содержание в смеси соды составляет 15-20% а расход смеси 2-10% от веса шлака 2J .

Недостатком данного способа являет-5 ся низкое извлечение меди из шлака и получение бедных по меди штейнов.

Цель изобретения - повышение степени извлечения меди из шлака и увели,чение содержания меди в штейне. JO . Поставленная цель достигается , что в известном способе обезмеживания шлаков свинцовой шахтной плавки, включающем их обработку смесью пиритсодержащего материала и соды, согласно изобретению в шлак дополнительно вводят Смесь клинкера вельцевания и конверторной пыли-в количестве 5,5-8,0% от веса шлака при весовом соотношении клинкера и пыли t:(1-0,6)..о

Способ осуществляется следующим образом.

На поверхность ванны обедняемого шлака, например. Свинцовой шахтной плавки, содержащего, %: медь 1,О-1,5,45 свинец 1,5-3,0, цинк 12,0-17,0 и сера 2,0-4,5 и находящегося в отстаивающем агрегате вводят смесь, состоящую из пиритеодержащего материала, соды, клинкера, вельцевания и грубой кон- 50 верторной пыли, причем смесь клинкера и грубой конверторной пыли вводят в количестве 5,5-8,% от веса шлака при их весовом соотношении 1:(1-0,6).

Наличие в шлаках свинцовой шахтной плавки значительного количества сульфида цинка и магнетита повьш}ает вязкость расплава, ухудшает разделение

ся при конвертировании.

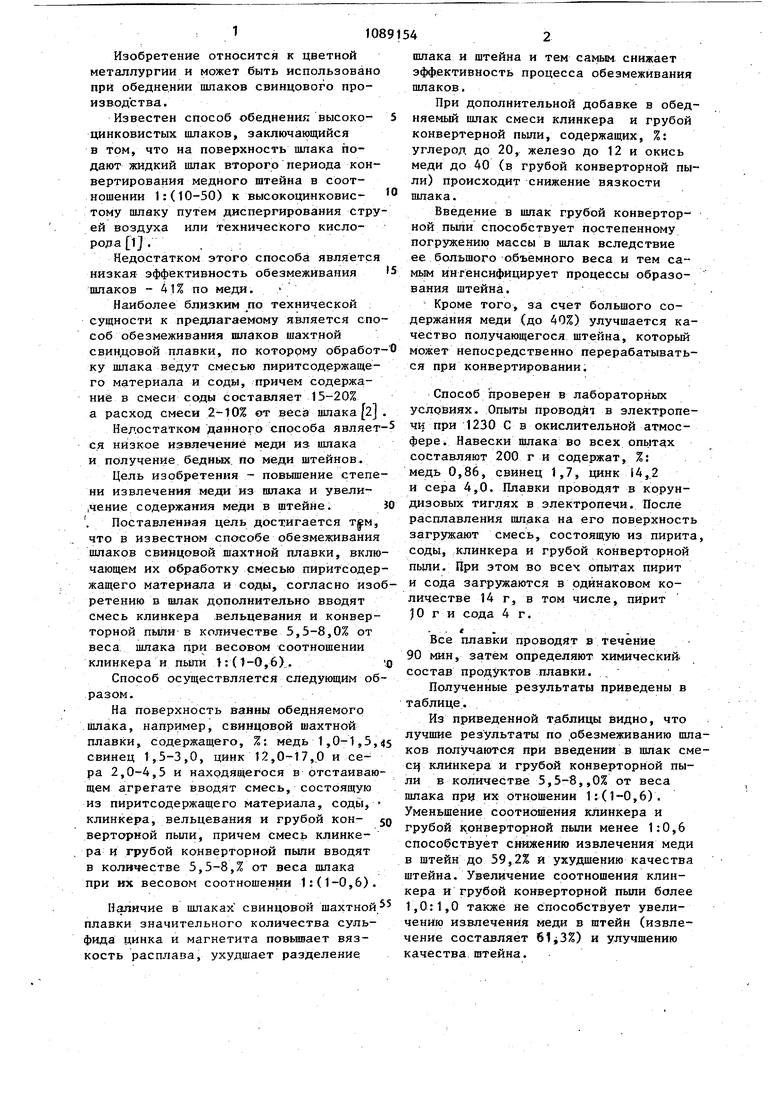

Способ проверен в лабораторных условиях. Опыты проводят в электропечи при 1230 С в окислительной атмосфере Навески Шлака во всех опытах составляют 200 г и содержат, %: медь 0,86, свинец 1,7, цинк 14,2 и сера 4,0. Плавки проводят в корундизовых тигл1ях в электропечи. После расплавления шл,ака на его поверхность загружают смесь, состоящую из пирита соды, клинкера и грубой конверторной пыли. При этом во всех опытах пирит и сода загружаются в одинаковом количестве 14 г, в том числе, пирит JO г и сода 4г.

-...

Все плавки проводят в течение

90 мин, затем определяют химический, состав продуктов плавки.

Полученные результаты приведены в таблице.

Из приведенной таблицы видно, что лучшие результаты по ,обезмеживанию шлков получаются при введении в шлак смсц клинкера и грубой конверторной пыли в количестве 5,5-8,,0% от веса шлака при их С1тнр1вении 1: (1-0,6), Уменьшение соотношения клинкера и грубой конверторной пьши менее 1:0,6 способствует сиижению извлечения меди в штейн до 59,2% и ухудшению качества штейна. Увеличение соотношения клинкера и грубой конверторной пыли более 1,0:1,0 также не способствует увеличению извлечения меди в штейн (извлечение составляет ) и улучшению качества штейна. 4 пшака и штейна и тем самым снижает эффективность процесса обезмеживания шлаков. При дополнительной добавке в обедняемый шлак смеси клинкера и грубой конвертерной пыли, содержащих, %: углерод до 20, железо до 12 и окись меди до 40 (в грубой конверторной пыли) происходит снижение вязкости шлака. Введение в ишак грубой конверторной пыли способствует постепенному погружению массы в шлак вследствие ее большого -объемного веса и тем самь1м интенсифицирует процессы образования штейна. Кроме того, за счет большого содержания меди (до 40%) улучшается качество получающегося штейна, который может непосредственно перерабатыватьИспользование предлагаемого способа обезмеживания шлаков свинцовой шахтной плавки позволяет увеличить извлечение меди из шлака на 15-20%. Преимущество предлагаемого способа обезмеживания шлаков заключается еще и в том, что он позволяет перераба ывать клинкер и грубую конвертерную пыль непосредственно в плавильном агрегате, исключая тем самым их в агломерационный передел, что приводит к сокращению выхода оборотов. -. . Экономический эффект от использования способа составляет 3,2 руб на 1т шлака.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обезмеживания шлаков свинцовой шахтной плавки | 1981 |

|

SU947209A1 |

| Способ переработки цинксодержащих шлаков | 1981 |

|

SU947208A1 |

| Способ удаления настылей в металлургических печах | 1982 |

|

SU1084575A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНК- И МЕДЬСОДЕРЖАЩИХ СВИНЦОВЫХ КЕКОВ И ПЫЛЕЙ | 1998 |

|

RU2150520C1 |

| Шихта для переработки цинксодержащих материалов | 1982 |

|

SU1097697A1 |

| Способ обеднения высокоцинковистых шлаков | 1978 |

|

SU740849A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ МЕДНО-СВИНЦОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОЛОВО И СУРЬМУ | 1999 |

|

RU2154682C1 |

| Способ переработки пылей свинцового производства и обезмеживания свинца | 1960 |

|

SU137261A1 |

| ШИХТА ДЛЯ ОБЕДНЕНИЯ НИКЕЛЬ-КОБАЛЬТСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2004 |

|

RU2258754C1 |

| Способ переработки медьуглеродсодержащих пылей | 1983 |

|

SU1109455A1 |

СПОСОБ ОБЕЗМЕЖИВАНИЯ 1Ш1АКОВ СВИНЦОВОЙ ШАХТНОЙ ПЛАВКИ,включающий их обработку смесью пиритсодержащего материала и соды, отличающийся тем, что, с целью повышения степени извлечения меди из шлака и увеличения содержания меди в штейне, в шлак дополнительно вводят смесь клинкера вельцевания и конверторной пьши в количестве 5,5-8,0% от веса шлака при весовом соотношении клинкера и пыли 1:

634,51:0,5 27 4,1 14,5 6,159,2

745,51:0,6 30 4,04 16,3 8,668,1 867,01:0,7530,14,8417,18,968,8 888,01:1,0 28 5,5 15,19,4168,1 899,01:1,1 32 7,52 14,2 6,861,3

1830,614,80,64

1850,512,70,56

1900,79.13,00,57

1910,7313,10,58 1880,8013,00,74

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обеднения высокоцинковистых шлаков | 1978 |

|

SU740849A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ обезмеживания шлаков свинцовой шахтной плавки | 1981 |

|

SU947209A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-04-30—Публикация

1983-04-07—Подача