(54) КАРБЮИ13АТОР ДЛЯ ГАЗОВОЙ НИЗКОТЕА ПЕРАТУРНОЙ НИТРОЦЕМЕНТАЦИИ СТАЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Карбюризатор для высокотемпературной нитроцементации | 1980 |

|

SU954515A1 |

| Карбюризатор для газовой нитроцементации | 1974 |

|

SU524859A1 |

| СОСТАВ ДЛЯ ГАЗОВОЙ НИТРОЦЕМЕНТАЦИИ И НИТРООКСИДИРОВАНИЯ | 1993 |

|

RU2097443C1 |

| Способ обработки штамповых сталей | 1977 |

|

SU771173A1 |

| Среда для жидкостной нитроцементации стальных деталей | 1977 |

|

SU734309A1 |

| Состав для газовой нитроцементации стальных изделий | 1983 |

|

SU1142524A1 |

| Способ обработки изделий из титановых сплавов | 1980 |

|

SU905324A1 |

| Состав для нитроцементации изделий | 1982 |

|

SU1047994A1 |

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

| Способ изготовления изделий из высокохромистой стали | 1983 |

|

SU1165717A1 |

I

Изобретение относится к химико-термической обработке инструментальных и ;конструкционных сталей различных классов и касается жидких карбяфвзаторов на основе органических соедваений для газовой низкотемпературной нитррцементации при 5ОО-65О С, яровеЯевне которой желательно при обработке окончательного изготовленного рейсущеп и штампового инструмента.

Известен карбюризатор на основе триэтаноламина, содержаишй воду и активизирующие добавки гндрата окиси аммония, нитрита натрия и алюмината, вводивмых в триэтаноламин в виде насыщенных водных растворов flj, позволяющий получать с относительно высокой скоростью износостойкие слои с содержанием угле рода до 0,7% и азотадо 0,2О%, прочно JQ связанные с основой, не склонные к выкрашиванию при динамических нагрузках, лишь при толишнах слоя, не превышающих О,О6-О,О8 мм.

Однако основной диапазон применения этого карбюризатора - 7ОО-95О С, процесс пиролиза стабилизирован действием высокой температуры. В интервале же температур 56О-6ОО°С пиролиз триэтаноламина, несмотря, на введение ккслородсодержапшх добавок, идет не столь полно, чтобы обеспечить стабильное количество окиси углерода в атмосфере печи являющейся основным источником углерода для диффузии.

Целью изобретения является интенсификация процесса насыщения, повышение износостойкости диффузионного слоя.

Поставленная цель дЬстигается тем, что в известный карбюризатор, содержащий триэтаноламин и воду, дополнительно введены уксуснокислый аммоний, аммоний и никель азотнокислый при следующем соотношении компонентов, вес.%:

Уксуснокислый аммоний 2,5-6,0 Азотнокислый аммоний 3,О-10,О Азотнокислый никель0,5-1,2

Вода1,0-12,0

ТриэтаноламинОстальное.

Введение в триэтаноламин азотнокислго и уксуснокислого аммония снижает температуру, при которой происходит наибопее полное и быстрое разложение оснного компонента триэтаноломина до 49050О С, а скорость и полнота пиролиза, определяемого по выходу активных газов повышается на 30-80% по сравнению с известным.

Каталитическое действие азотнокислого никеля проявляется в процессе его термического разлон ения выше 5ОО С - 2 N4 (N0,,:).2 - 2 N-iо 4N02 02

с образованием окиси никеля- одного из основных ускорителей образования окиси углерода, вследствие того, что теплота образования окиси никеля весьма незначительна по сравнению с теплотой обра- зования иных, окислов и составляет лишь 58,3 кал/г-моль. Кроме того, образующиеся частицы окиси никеля оказывают влияние на связывание водорода в молекулярную форму, :что предотвращает возникновение повышенной хрупкости в поверхностном слое обрабатьшаемого инструмента. Карбюризатор готовят последовательным введением в чистый триэтаноламин насыщенных водных растворов азотнокислого аммония МИ NO, , уксуснокислого аммония СИ СООНН и азотнокислого никеля Ni (NOjl-j .Так, азотнокислый аммоний приготовляли растворением в воде при комнатной темпе- ратуре 1780-1800 г/л химически чистого , , уксуснокисльй аммоний ввод1ти в виде содержащего 14ОО-.

1480 г/л водного раствора, азотнокислый никель в виде содержащего 23ОО2350 г/л водного раствора. Максимальное количество воды, вводимое с насыщенными водными растворами не превышало 12%.

Пример. Подвергают нитроцементации при 57О С в течение 3 ч в печи 11-25 зенкера из стали Р9К5, имеющие после закалки и отпуска ,5. Состав карбюризатора,вес.%

Уксусный аммоний6,0

Азотнокислый аммоний 10

Азотнокислый никель1 2

Вода7,5

ТриэтаноламинОстальное.

Расход карбюризатора в первые

20 мин составляет 138 см V4, а затем 156 смЛч. Охлаждают иа воздухе. Скорость насыщения составляет 0,03 мм

против 0,015 мм/ч в известном карбюризаторе. Получают слой глубиной 0,101 м с микротвердостью 1007 кгс/мм / в то время как при обработке в извест ном карбюризаторе глубина слоя 0,056мм Износостойкость слоя повысилась в 1,5 раза.

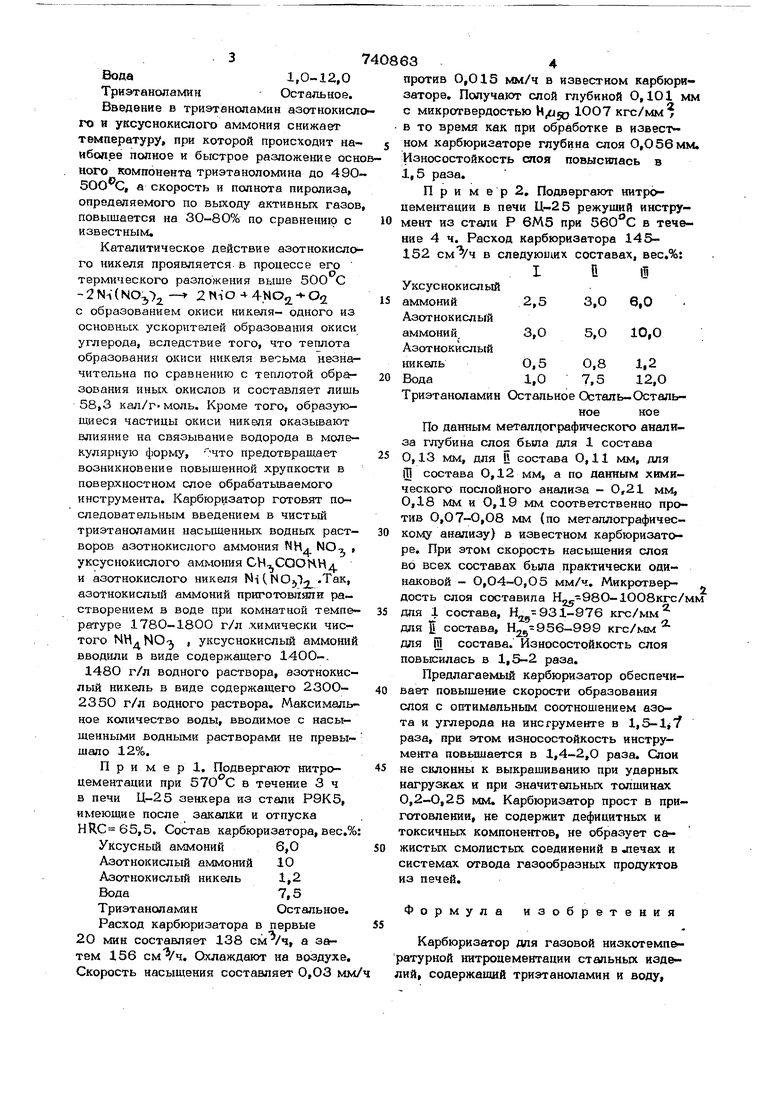

П р и м е р 2. Подвергают нитроцементации в печи Ц-25 режуший инструмент из стали Р 6М5 при 560°С в течение 4 ч. Расход карбюризатора 145152 в следующих составах, вес.%:

IQS

Уксуснокислый

аммоний2,53,0 6,0

АЗОТНОКИСЛЫЙ

аммоний.3,05,0 10,0

Азотнокислый

никель0,50,8 1,2

Вода1,07,5 12,0

Триэтаноламин Остальное Осталь-Остальноеное

По данным металдографического анализа глубина слоя была для 1 состава 0,13 мм, для П состава 0,11 мм, для Ш состава 0,12 мм, а по данным химического послойного анализа - О,21 мм, 0,18 мм и 0,19 мм соответственно против 0,О7-О,О8 мм (по металлографическому анализу) в известном карбюризаторе. При этом скорость насыщения слоя во всех составах была практически одинаковой - О,О4-0,О5 мм/ч. Микротвердость слоя составила Н25-98О-1ОО8кгс/ для 1 состава, Н,, 931-976 кгс/мм для 2 состава, 956-999 кгс/мм для Ш состава. Износостойкость слоя повысилась в 1,5-2 раза.

Предлагаемый карбюризатор обеспечивает повыщевме скорости образования слоя с оптимальным соотношением азота и углерода на инструменте в 1,5-lj/ раза, при этом износостойкость инструмента повышается в 1,4-2,О раза. Спои не склонны к выкрашиванию при ударньгс. нагрузках и при значительных толщинах 0,2-О,25 мм. Карбюризатор прост в приготовлении, не содержит дефицитных и токсичных компонентов, не образует сажистых смолистых соединений в лечах и системах отвода газообразных продуктов из печей.

Формула изобретения

Карбюризатор для газовой низкотемпературной нитроцементации стальньл изделий, содержащий триэтаноламин и воду,

Ътлнча. юшийся тем, что, с целью интенсификации процесса насыщения в повышения износостойкости диффузионного слоя, он дополнительно уксуснокислый аммоний, азотнокислый аммоний и азотнокислый никель при следующем соотношении компонентов,

вес п

Уксуснокислый аммоний 2,5-6,0 Азотнокислый аммоний 3,0-10,0

Ааоттжислый никель

Воаа

Триэтаволамин

Источвнкя информации, прянятые во ввнманяе при экспертизе

Авторы

Даты

1980-06-15—Публикация

1977-08-01—Подача