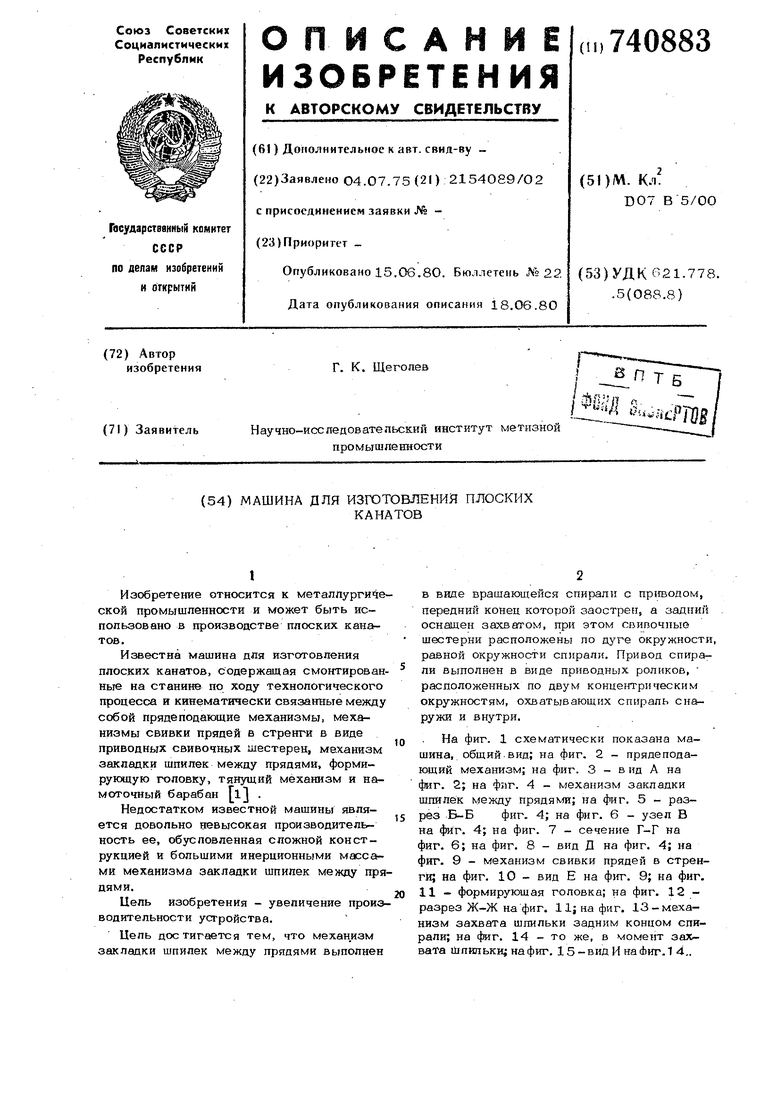

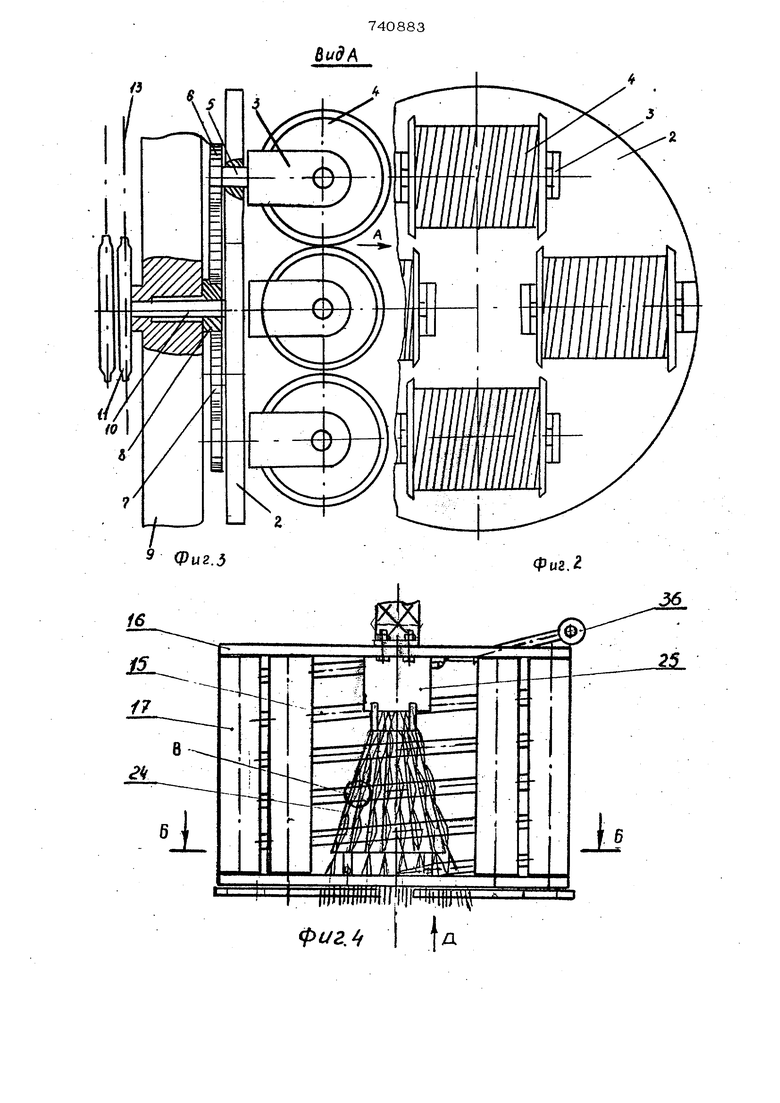

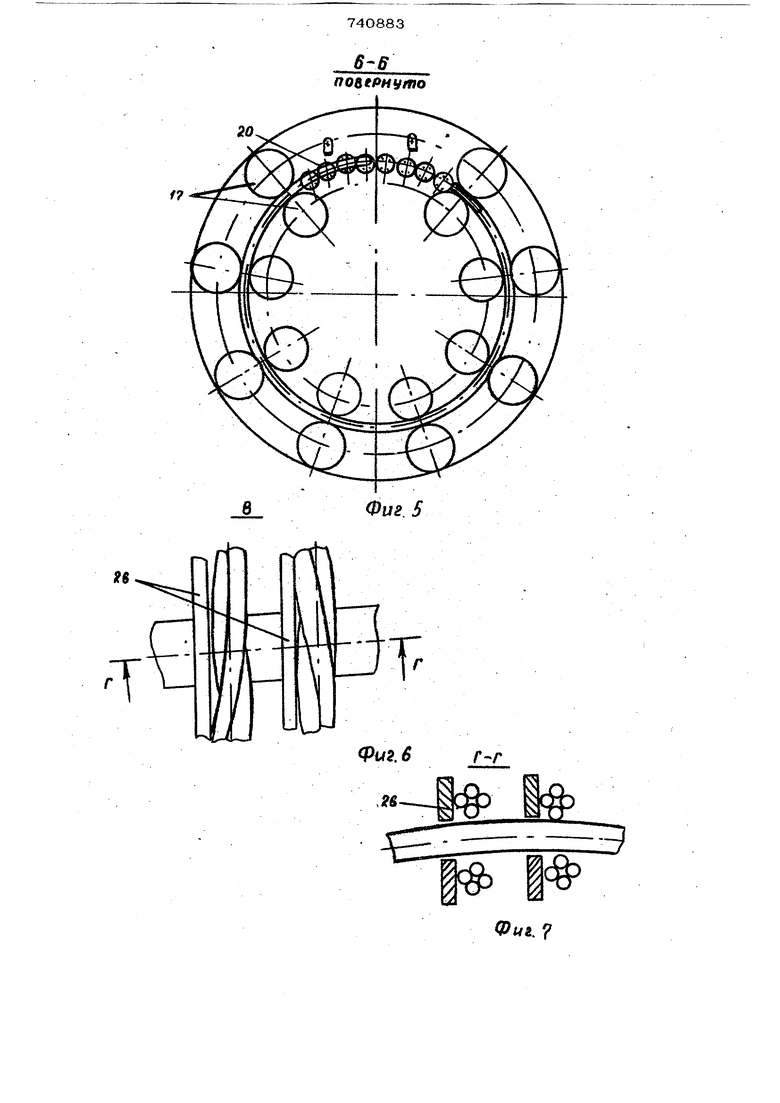

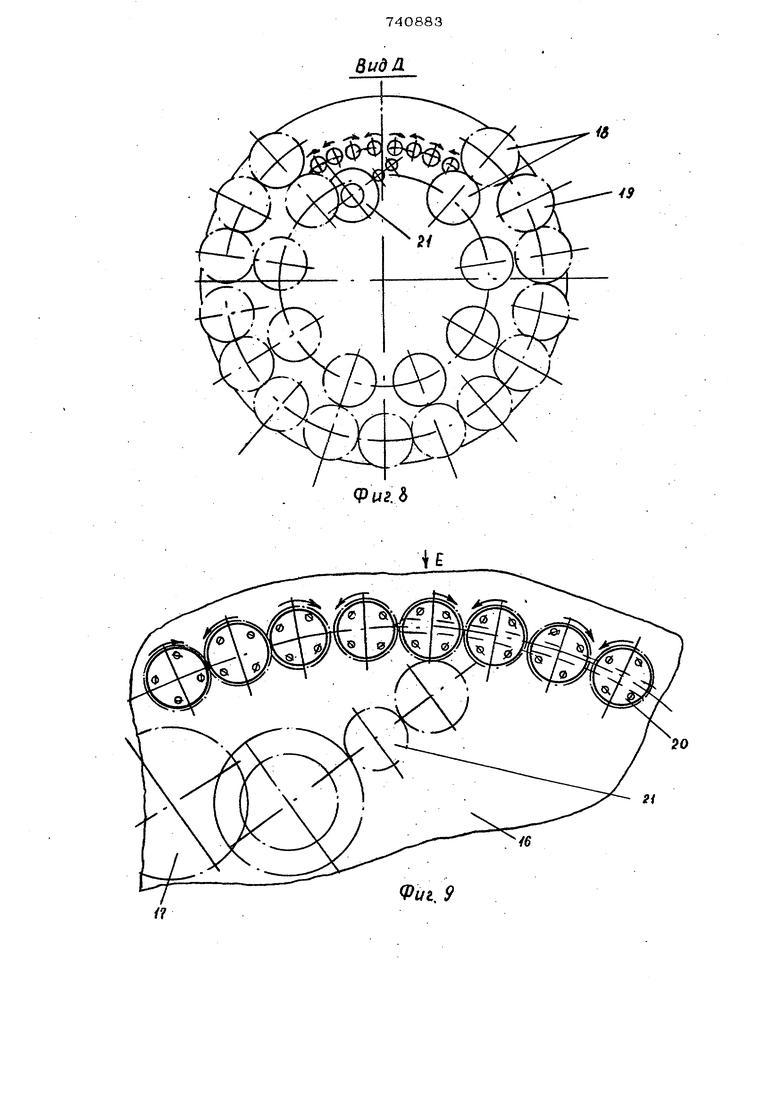

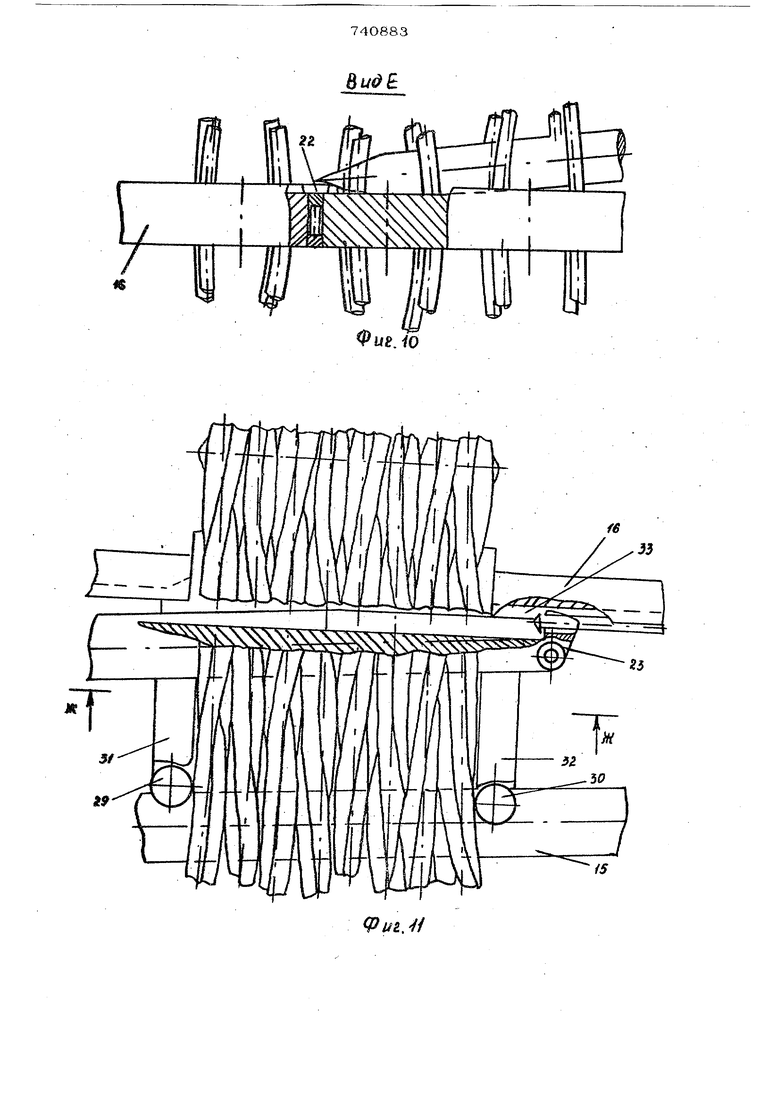

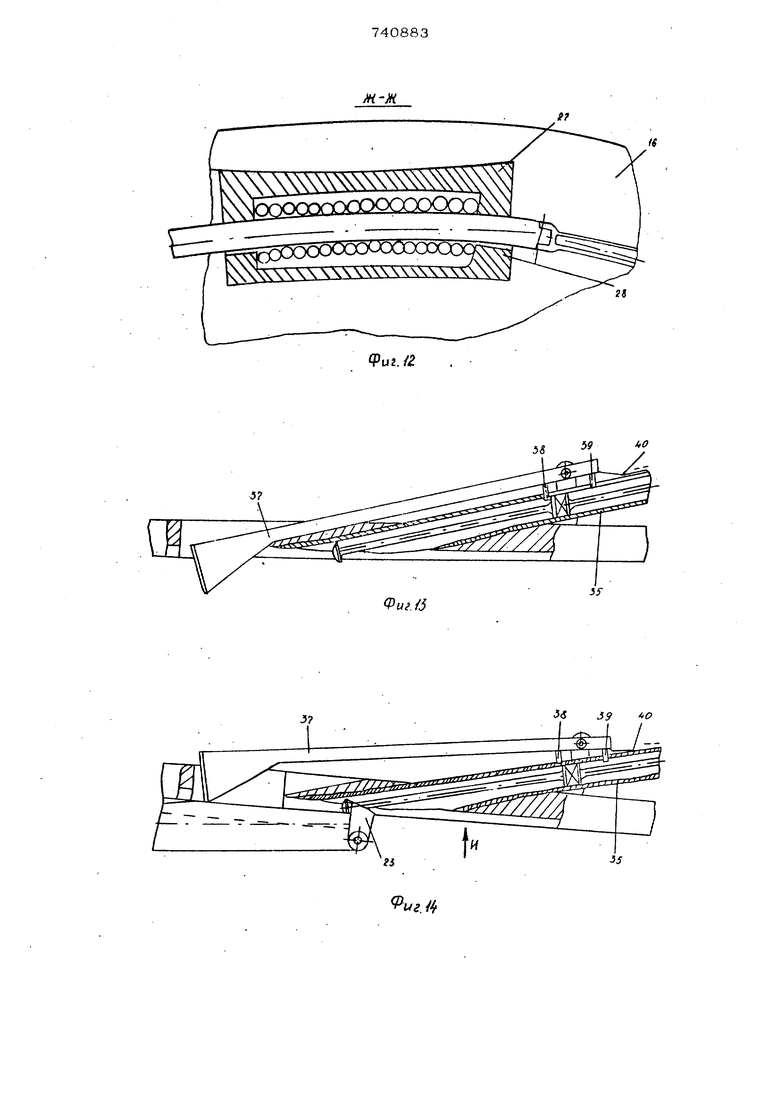

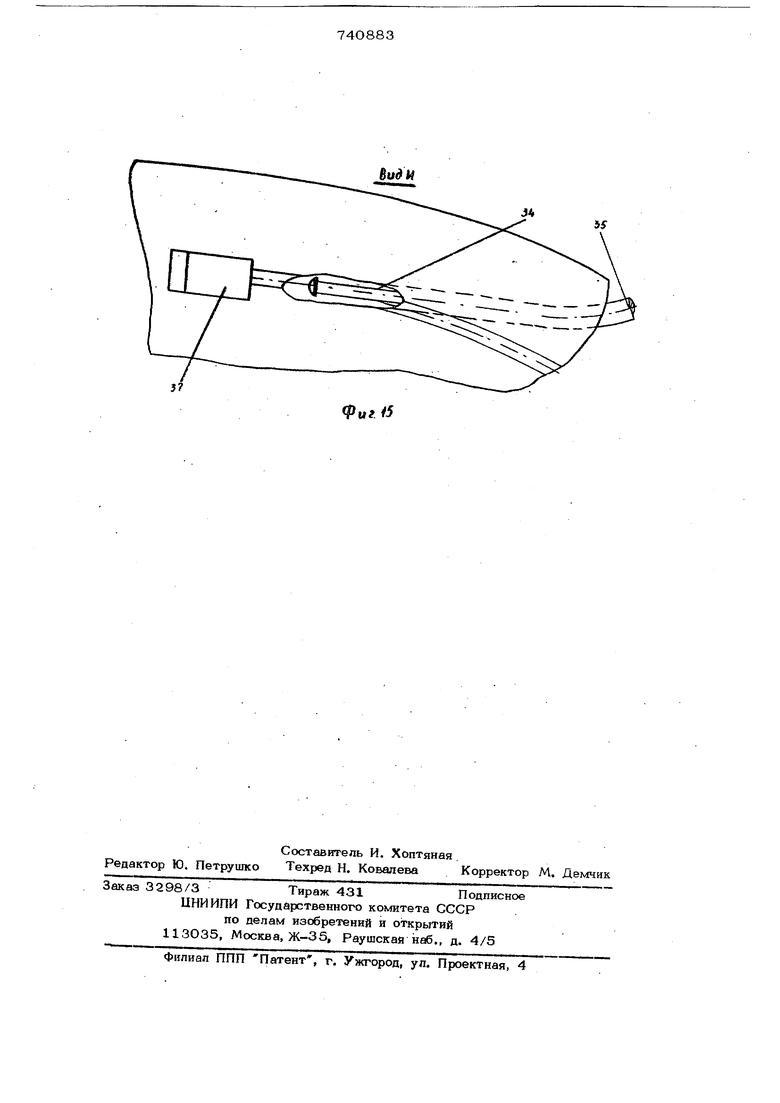

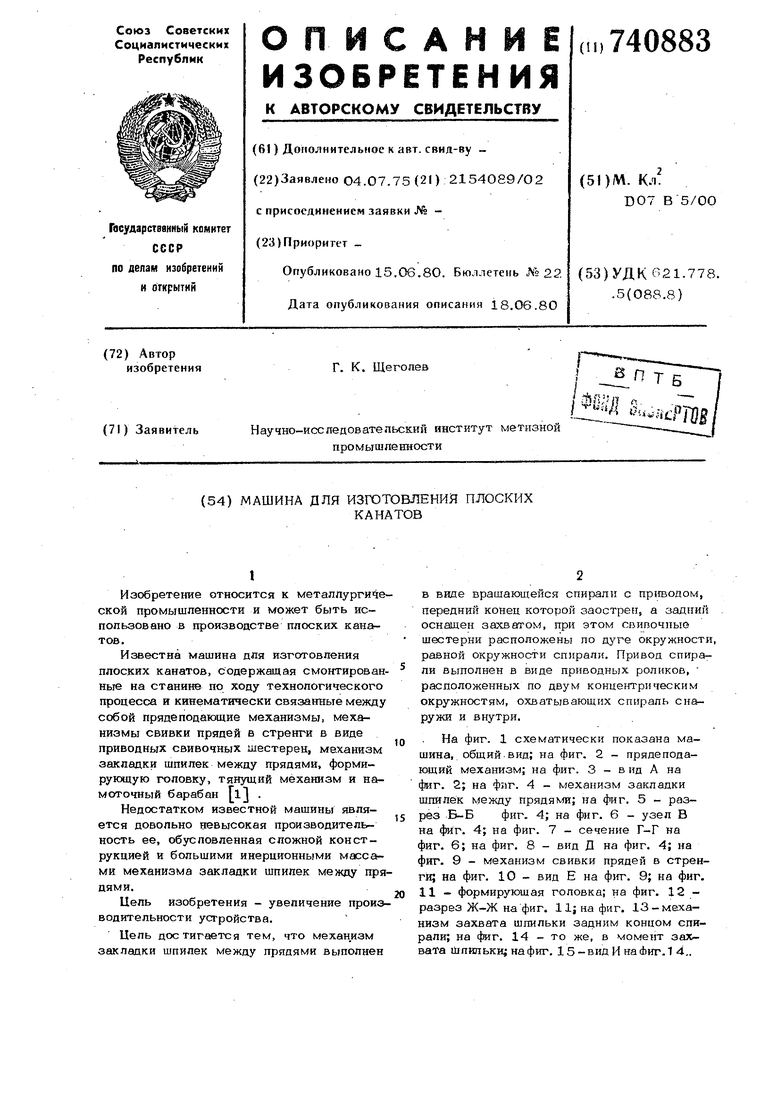

Изобретение относится к металлургиче ской нро мы тленности и может быть использовано в производстве плоских канатов. Известна машина для изготовления плоских канатов, содержащая смонтирован ные на станине по ходу технологического процесса и кинематически связанные между собой прядеподающие механизмы, механизмы свивки прядей в стренги в виде приводных свивочных шестерен, механизм закладки шпилек между прядями, формирующую головку, тянущий механизм и намоточный барабан l . Недостатком известной машины является довольно невысокая производительность ее, обусловленная сложной конструкцией и большими инерционными массами механизма закладки шпилек между пря дями. Цель изобретения - увеличение произ водительности устройства. Цель достигается тем, что механ изм закладки шпилек между прядями выполнен в виде вращающейся спирали с пр шодом, передний конец которой заострен, а задний оснащен захватом, при этом свивочпые шестерни расположены по дуге окружности, равной окружностр спирали. Привод спирали выполнен в виде приводных роликов, расположенных по двум концентрическим окружностям, охватывающих спираль снаружи и внутри. . На фиг. 1 схематически показана машина, общий-вид; на фиг. 2 - прядеподающий механизм; на фиг. 3 - в ид А на фиг. 2; на фиг. 4 - механизм закладки шпилек между прядякш; на фиг. 5 - разрез Б-Б фиг. 4; на фиг. 6 - узел В на фиг. 4; на фиг. 7 - сечение Г-Г на фиг. 6; на фиг. 8 - вид Д на фиг. 4; на фиг. 9 - механизм свивки прядей в стренги; на фиг. 10 - вид Е на ф1гг. 9; на фиг, 11 - формирующая головка; на фиг. 12 разрез Ж-Ж на фиг. 1 Ij на фиг. 13-механизм захвата шпильки задним концом спирали; на фиг. 14 - то же, в момент зах вата Шпильки; на фиг. 15-вид И на Фиг. 1 4,. Машина для изготовления плоских канатов состоит из прядеподающих механизмов 1 (фиг. 1) выполненных в виде дис1сов 2 (фиг, 2 ) с четырьмя плавающими люльками 3 на каждом. В люльки установлены катушки 4. Каждая люлька имеет цапфу 5, на конце которой установлена шестерня 6, связанная посредством сателлитной шестерни 7, ось которой закреплена на диске 2, являющемся водипом с не подвижной шестерней 8, закрепленной на стойке 9. Диск 2 насажен на вал Ю, который вращается в опоре, установленной в стойке 9. На конце вала установлена звез дочка 11. Диски связаны между собой по парно и с пр шодным валом 12 цепной пер дачей 13 так, .что половина из них врацается направо, а половина - налево. Оси катушек при этом совершают плоско-параллельное перемещение, что достигается благодаря планетарной системе шестерен. Основным механизмом,, выполняющим главную технологическую функцию - сшив ку странг, являетйя механизм закладки шпилек между прядями 14, состоящий из спирали 15, размещенной в корпусе 16, и привода, осуществадкщего ее вращение, например приводных ропиков 17, расположенных двумя концентрическими рядами внутри и снаружи спирали. На зшостовики роликов насажены зубчатые копеса 18 (фиг. 8), которые посрецством паразитны шестерен 19 связаны меящу собой. На передней щеке корпуса размещены по дуге свивочные шестерни 20 (фиг. 9), имеющие отверстия по числу прядей и связан ные посредством зубчатой передачи 21 с роликами 17. Эта передача обеспечивает поворот свивочной шестерни на 90 на каждый оборот спирали. Свивочные тестер ни входят в зацепление между собой так, что половина из них вращается направо, а половина - налево так, что каждому дис ку соответствует своя свивочная шестерня с тем же направлением врадения, а отверстия в шестернях расположены таким образом, что при подходе переднего конца спирали к шестерне, между свиваемыми ею прядями образуется максимальный разъем. Передний конец спирали заострен а щека корпуса 16, в которой размещены свивочные шестерни, имеет торцовую проточку 22 (фиг. 10), служащую для фиксации радиального положения конца спирали во время ее вращения. Благодаря такому конструктивному исполненшо, мож но максимально уменьшить диаметр свивочных шестерен, а следовательно размеры формирующего устройства. Задний конец спирали имеет захват 23 ля соединительных шпилек (фиг. 11), коорый может проворачиваться вокруг оси и возвращаться в исходное положение пружиной, (на чертеже не показана). На корпусе 16 закреплен направляющий механизм 24 (фиг. 4), заканчивающийся форирующей головкой 25. Направляющий механизм выполнен в виде направляющих планок 26 (фиг. 6) для стренг, облегаюих спираль в направлении вытяжки каната). Формирующая головка (фиг. 11 и 12)состоит из крышки 27 и основания 28, которые закреплены на второй щеке корпуса 16, либо выполнены с ней заодно. На основании и на кры.шке формирующей головки имеются ролики 29 и 30, предназначенные для уменьшения трения край-. них стренг о формирующую головку, а также прил1шы 31 и 32, препотвращающие выпучивание, стренг в сторону вращения витков спирали 15. Формирующая головка оканчивается отверстием прямоугольной формы, через которое выходит готовый плоский канат. На щеке корпуса 1Б может быть предусмотрена кольцевая проточка 33, служащая для фиксации радиального положения захвата 23. В щеке имеется сквозное наклонное отверстие 34 (фиг. 13 и 15), в которое вставлена-питающая трубка 35, в верхней части заканчивающаяся воронкой 36 (фиг. 4), предназначенной для приема соединительных шпилек (из-под пресса, с питателя и т.п.). Возле отверстия .установлен рычаг 37 (фиг. 14), имеющий два штифта 38 и 39 и служащий для периодического (на каждый оборот спирали) выделения по одной для захвата. Для возвращения рычага в исходное положение служит плоскаяпружина 40. Далее по ходу технологического процесса установлены тянущий механизм 41 (фиг. 1), ванна 42 для смазки каната и намоточный барабан 43. Привод всей машины осуществляется электродвигателем 44, причем скорость вытяжки каната согласована со скоростью вращения спирали. Машина работает следующим образом. Пряди вследствие натяжения, создаваемому вытяжным устройством 41 разматываются с. катушек 4 и одновременно вращаются вокруг валов Ю дисков 2 с цепью предотвращения скручивания прядей одного диска между собой при вращении соответствующих свивочных шестерен. Планетарная передача, состоящая из шестерен 6,7 и 8, обеспечивает плос57408Sко-параплельное перемещение осей катушек в пространстве при вращении дисков, что исключает раскрутку прядей. При вращении спирали 15 ее заостренный передний конец входит в разъем между прядями, s образуемый свивочными шестернями 20, причем последние установлены так, что при подходе ко1ща спирали к очередной шестерне разъем между прядями оказывается максимальным. При дальнейшем вра-Ю .щении спирали свитые пряди скользят по виткам спирали и одновременно совершают Вместе с ними поступательное движение по ходу технологического процесса со скоростью, равной скорости вытяжки каната. Как только спираль совершит полный оборот и ее конец снова подойдет к крайней свивочной шестерне, последняя, совершив четверть оборота, вновь образует максимальный разъем прядей для входа конца спира-20 ли. Затем цикл повторяется. В процессе движения стренг к формирующей головке свитые стренги сближаются, формируясь в плоский канат. При врацении спирали 15 захват 23 скодьзит по кольцевой проточке 33. При этом штифт 38 удерживает соединительную шпильку за заднюю головку так, что ее передняя головка выступает из питающей трубки 35. Как только . конец спирали подходит к рычагу 37, последний поворачивается, освобождая шпильку. Одновременно штифт 39 (фиг. 14) вхо дит в полость трубки, препятствуя выпаде нию очередной шпильки. При дальнейшем вращении спирали -захват 23 извлекает освобожденную шпильку и транспортирует ее к формирующей головке, а рычаг 37, освобожденный от зах вата, под воздействием пружины 40 возвращается в исходное положение. Штифт38 при этом перекрывает полость трубки, а штифт 39 освобождает шпильку, которая под воздействием напора столба шпилек в питающей трубке перемешается до тех пор, пока ее головка не упрется в штифт 38. Как только захват 23 Вместе со шпилькой пройдет сквозь разъем между прядями и задняя головка шпильки коснется крайней стренги, последняя зажимает шпильку, а захват, повернувшись вокруг своей оси, освобождается от шпильки. При последующих оборотах спирали циклы повторяются, а сформированный и скрепленный соединительными шпильками плоский канат выходит из формирующей головки . и, пройдя через тянущий механизм и ван15ну для смазки, наматывается на приемный барабан 43, Машина обеспечивает повышение производительности в 25 раз, удешевление производства плоских канатов и автоматизацию процесса. Такое повышение производительности становится возможным потому, что в предлагаемой машине отсутствуют возвратно-поступательные массы, которые имеются во всех машинах для производства плоских канатов. Кроме того, предлагаемая машина отличается простотой как конструктивной , так и технологической, а также малыми габаритами объем занимаемый механизмом сшивки не превышает 0,5 м . Экономический эффект от применения данной машины при годовой потребности в плоских канатах 500О т в связи с сокращением условно-постоянных расходов в калькуляции себестоимости - свыше 5700ОО руб. .формула изобретения 1. Машина для изготовпения плоских канатов, содержащая смонтированные на станине по ходу технологического процесса и кинематически связа1шые между собой прядеподающие механизмы, механизмы свивки прядей Р стренги в виде приводных свивочных шестерен, механизм закладки шпилек между прядями, формируюшую головку. Тянущий механизм и намоточный барабан, отл и чающая с я тем, что, с целью увеличения производительности, механизм закладки шпилек между прядями выполнен в виде вращаю щейся спирали с приводом, передний конец которой заострен, а задний оснащен захватом, при этом свивочные шестерни расположены по дуге окружности, равной окружности спирали. 2. Машина, поп. 1, отличающ а я с я тем, что привод спирали выполнен в виде приводных роликов, располонданных по двум концентрическим окружностям, охватывающим спираль снаружи и внутри. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР , 435311, кл. D 07 В 5/ОО, 27.06.72 (прототип).

flt/(A

Фыг.З

Фиг.2

no&fPMy/no

6-6

Фт.

Вид и

фуг. а

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для изготовления плоских канатов | 1974 |

|

SU605428A1 |

| Способ изготовления плоских канатов | 1972 |

|

SU564375A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО КАНАТА | 1971 |

|

SU302900A1 |

| Игла к машине для изготовления плоских канатов | 1974 |

|

SU472181A1 |

| ДВУХСТРЕНГОВЫЙ АРМАТУРНЫЙ КАНАТ | 1991 |

|

RU2020221C1 |

| Преформатор к канатовьющей машине | 1978 |

|

SU781239A2 |

| УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ДЕФОРМАЦИИ СВИВАЕМЫХ ЭЛЕМЕНТОВ | 2005 |

|

RU2293809C2 |

| Машина для изготовления витых изделий с переменным направлением свивки | 1977 |

|

SU968123A1 |

| Преформирующее устройство к канатовьющей машине | 1982 |

|

SU1105527A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКОГО МЕТАЛЛИЧЕСКОГО МОДУЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2371794C2 |

.y/ 59

Ф«Л/ 3d Л9

i/г./ 0 О

Фиг 15

Авторы

Даты

1980-06-15—Публикация

1975-07-04—Подача