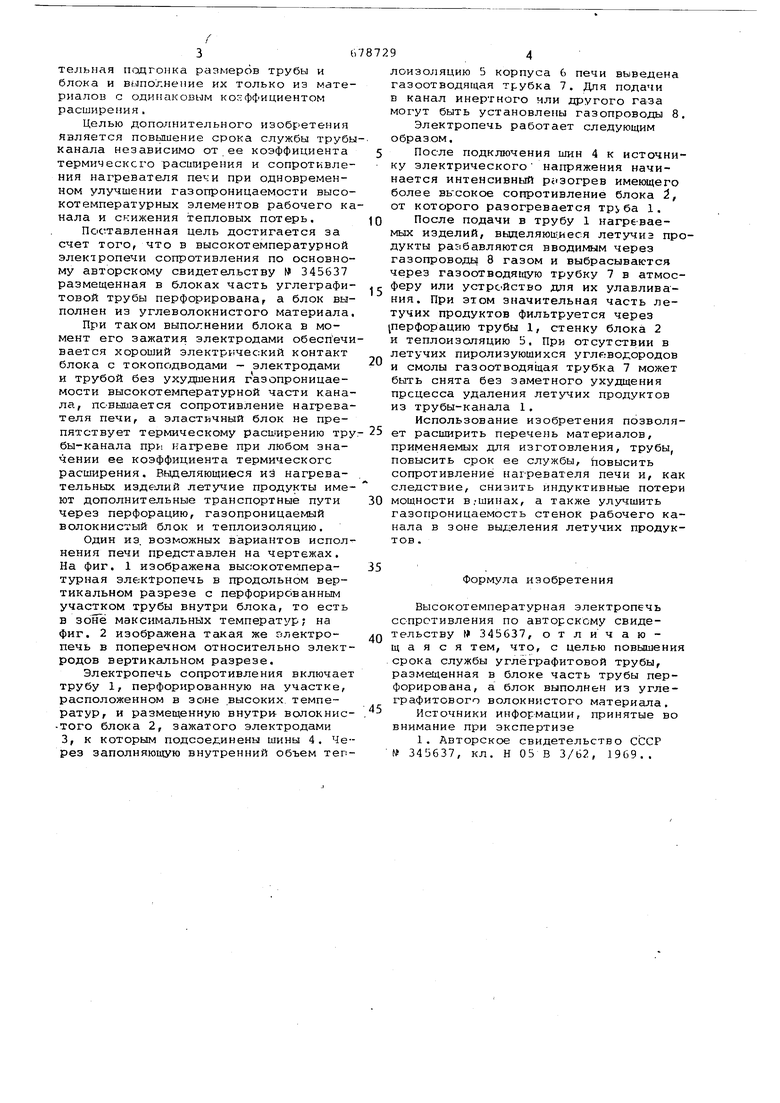

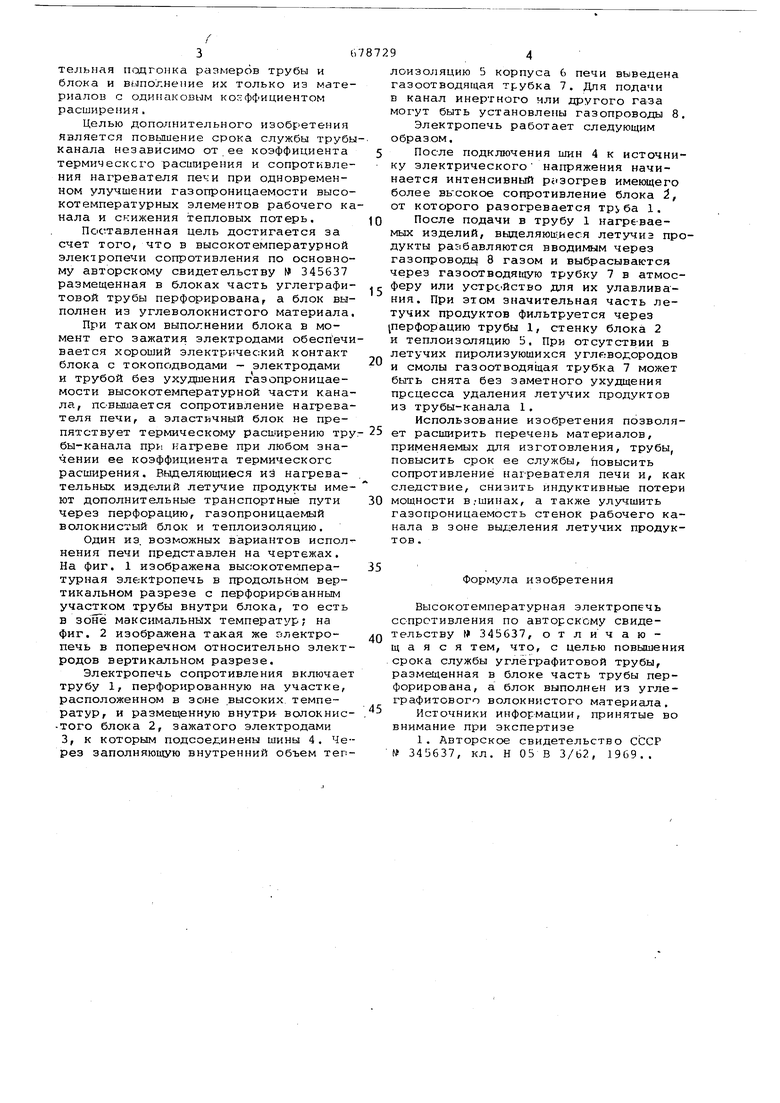

Изобретение относится к высокот м пературной технике, касается конструкций электрических печей сопротивления и может быть использовано в электроугольной промышленности для обжига и графитации углеродных материалов . В основном изобретении по авторскому свидетельству № 345637 описана высокотемпературная электропечь сопротивления, используемая для непрерывной термообработки углеграфитовых изделий. Эта электропечь содержит трубу дл продвижения по ней нагреваемых изделий, расположенные на одной оси элек роды, газоподвод, установленныйв холодной зоне со стороны разгрузки изделий и газоотвод в горячей зоне печи, С целью повыи.ення надежности печи ria счет rip едотвращения механического разрушения трубы-канала цент ральная часть углеграфитовой трубы ncN.emeHa в углеграфитовыГ: бг.ок, зажатый электродами, установленными по оси, перпендикулярной оси указанной трубы, а в холодной зоне со сторотны загрузки изделий установлен дополнительный газоподвод. Электроды печи и другие рабочие органы высокотемпературной зоны размещень в корпусе, который может быть выполнен из кирпича или других материалов, и теплоизолирующим материалом,, например сажей. Недостатком указанной электропечи является низкое сопротивление углеграфитового блока, в котором размещена труба - рабочий канал, а также низкая Гс13опронкцаемость высокотемпературной части стенок канала, закрытых блоком. По указанным причинам, учитывая значительный отвод тепла из Высокотемпературной зоны печи через стенки трубы - канала,, для достижения рабочей температуры высокотемпературной зоны трубы требуется значительный, на 100С и больше, перегрев места контакта блока с друхими элементами печи, например с дополнительными пластинами - вставками или торцами токоподводов - злектрод(1в. Указанный перегрев, принимая во внимание возможные неплотности контакта, приводит к значительному члеюроэрозиокному износу элементов нагревателя печи. Кроме того, во изб , тание разруьчения трубы или предо нратиення излишних потерь тепла тре,:.:-:;я тша3ьтельная поцгонка размеров трубы и блока и выполнение их только из материалов с одинаковым коэффициентом расширения, Целью дополнительного изобЕетения Является повьаиение срока службы трубы канала независимо от ее коэффициента термического растирания и сопротивления нагревателя печи при одновременном улучшении газопроницаемости высокотемпературных элементов рабочего ка нала и снижения тепловых потерь. Поставленная цель достигается за счет того, что в высокотемпературной электропечи сопротивления по основному авторскому свидетельству № 345637 размещенная в блоках часть углеграфитовой трубы перфорирована, а блок выполнен из углеволокнистого материала При таком выполнении блока в момент его зажатия электродами обеспечи вается хороший электр1- ческий контакт блока с токоподводами - электродами и трубой без ухудшения газопроницаемости высокотемпературной части кана ла, повышается сопротивление нагрева теля печи, а эластичный блок не препятствует термическому расширению тру бы-канала npi-i кагреве при любом значении ее коэффициента термического расширения. Выделяющиеся ий нагревательных изделий летучие продукты име ют дополнительные транспортные пути через перфорацию, газопроницаемый волокнистый блок и теплоизоляцию. Один из. возможных вариантов испол нения печи представлен на чертежах. На фиг. 1 изображена высокотемпературная элек±ропечь в продольном вертикальном разрезе с перфорированным участком трубы внутри блока, то есть в зоне максимальных температур; на фиг. 2 изображена такая же электропечь в поперечном относительно элект родов вертикальном разрезе. Электропечь сопротивления включает трубу 1, перфорированную на участке, расположенном в зоне высоких температур, и размещенную внутри волокнис того блока 2, зажатого электродами 3, к которым подсоединены шины 4. Че рез заполняющую внутренний объем теп 94 лоизоляцию 5 корпуса 6 печи выведена газоотводящая трубка 7. Для подачи в канал инертного или другого газа могут быть установлены газопроводы 8. Электропечь работает следующим образом. После подключения шин 4 к источнику электрического напряжения начинается интенсивный рс13огрев имеющего более вксокое сопротивление блока 2, от которого разогревается 1. После подачи в трубу 1 нагре-ваемых изделий, вьзделяюшиеся летучиа продукты рас1бавляются вводимым через газопроводь 8 газом и выбрасываются через газоотводя1цую трубку 7 в атмосФеру или устройство для их улавливания. При этом значительная часть летучих продуктов фильтруется через 1перфорацию трубы 1, стенку блока 2 и теплоизоляцию 5. При отсутствии в летучих пиролизующихся углеводородов и смолы газоотводящая трубка 7 может быть снята без заметного ухудщения процесса удаления летучих продуктов из трубы-канала 1. Использование изобретения позволяет расширить перечень материалов, применяемых для изготовления, трубы, повысить срок ее службы, Ьовысить сопротивление iiar-ревателя печи и, как следствие, снизить индуктивные потери мощности в,-шинах, а также улучшить газопроницаемость стенок рабочего канала в зоне выделения летучих продуктов . Формула изобретения Высокотемпературная электропечь сопротивления по авторскому свидетельству W 345637, отличающаяся тем, что, с целью повышения срока службы углеграфитовой трубы, размещенная в блоке часть трубы перфорирована, а блок выполнен из углеграфитового волокнистого материала, Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР № 345637, кл, Н 05 В 3/62, 1969,,

U2.f

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОТЕМПЕРАТУРНАЯ ЭЛЕКТРОПЕЧЬ СОПРОТИВЛЕНИЯ | 1972 |

|

SU345637A1 |

| Резистивный электронагреватель для печей | 1977 |

|

SU684788A1 |

| Трубчатая электропечь сопротивления | 1989 |

|

SU1702138A2 |

| Печь для графитации и рафинирования углеграфитовых материалов и изделий | 1971 |

|

SU456569A1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ (ЭЛЕКТРОКАЛЬЦИНАТОР) | 2008 |

|

RU2396498C1 |

| Печь для графитации углеграфитовых материалов и изделий | 1979 |

|

SU894301A2 |

| Трубчатая электропечь сопротивления | 1985 |

|

SU1310209A1 |

| Трубчатая электропечь | 1976 |

|

SU672218A1 |

| Вращающаяся печь для прокалки сыпучего материала | 1977 |

|

SU727954A1 |

| Контейнер для обжига углеродистых заготовок | 1982 |

|

SU1084577A1 |

Авторы

Даты

1979-08-05—Публикация

1977-05-20—Подача