(5А) НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Нагревательное устройство для нагрева порошковых материалов | 1980 |

|

SU904204A1 |

| Способ изготовления проводника | 1979 |

|

SU807389A1 |

| Электрический резистивный нагреватель и способ его изготовления | 1975 |

|

SU741484A1 |

| Гибкий электронагреватель | 1982 |

|

SU1056477A1 |

| Устройство для термообработки углеродного волокнистого материала | 1980 |

|

SU986977A1 |

| Нагревательное устройство | 1973 |

|

SU527032A1 |

| ВАННА ДЛЯ ХРАНЕНИЯ И РАФИНИРОВАНИЯ РАСПЛАВА АЛЮМИНИЯ | 1990 |

|

RU2074907C1 |

| Устройство для графитации углеродных волокнистых материалов | 1980 |

|

SU931859A1 |

| Резистивный электронагреватель для печей | 1977 |

|

SU684788A1 |

| Высокотемпературная электропечь сопротивления | 1977 |

|

SU678729A2 |

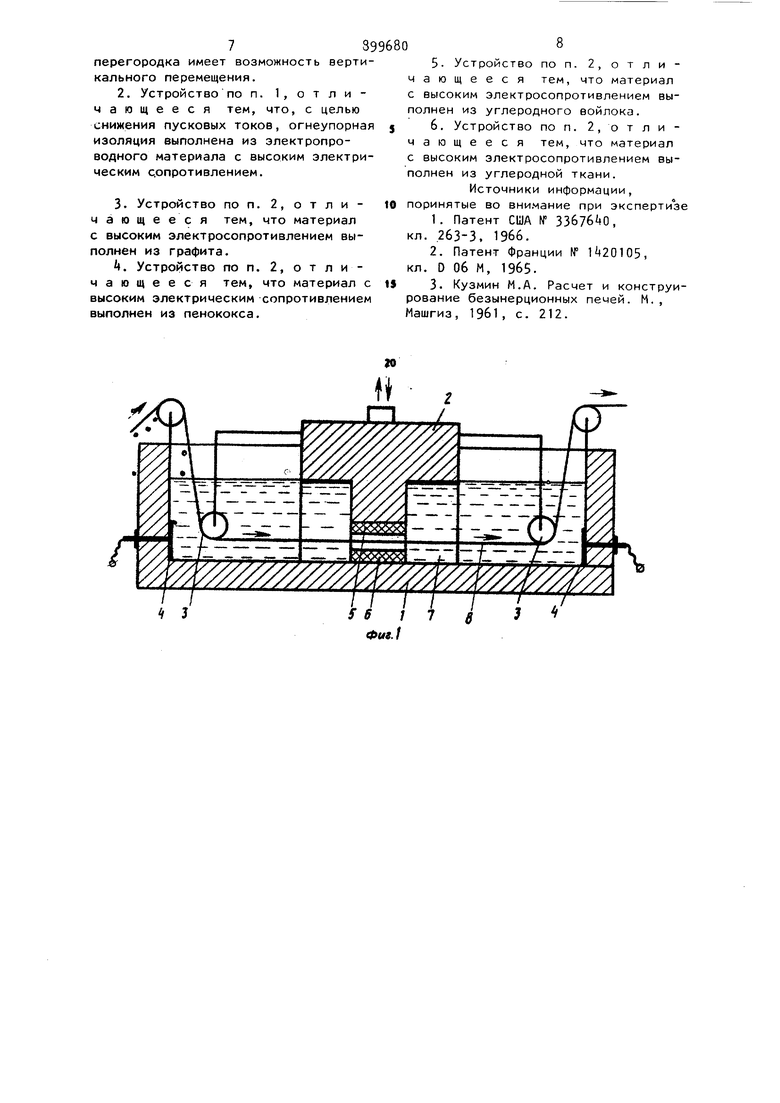

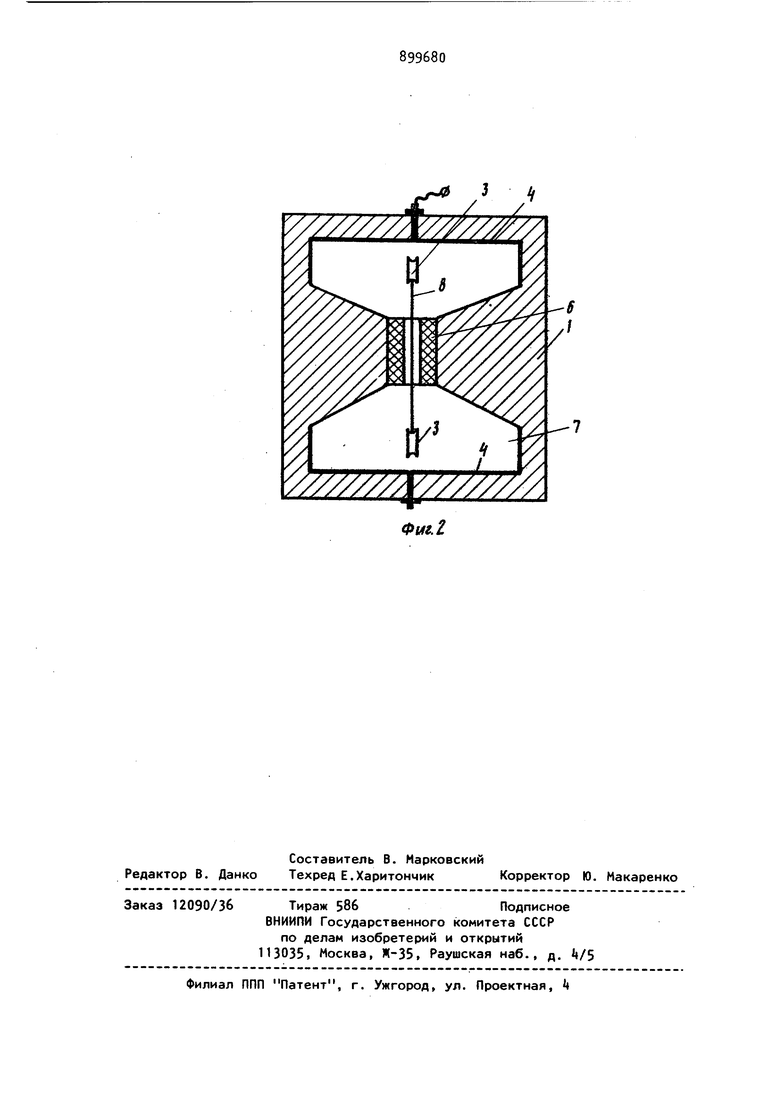

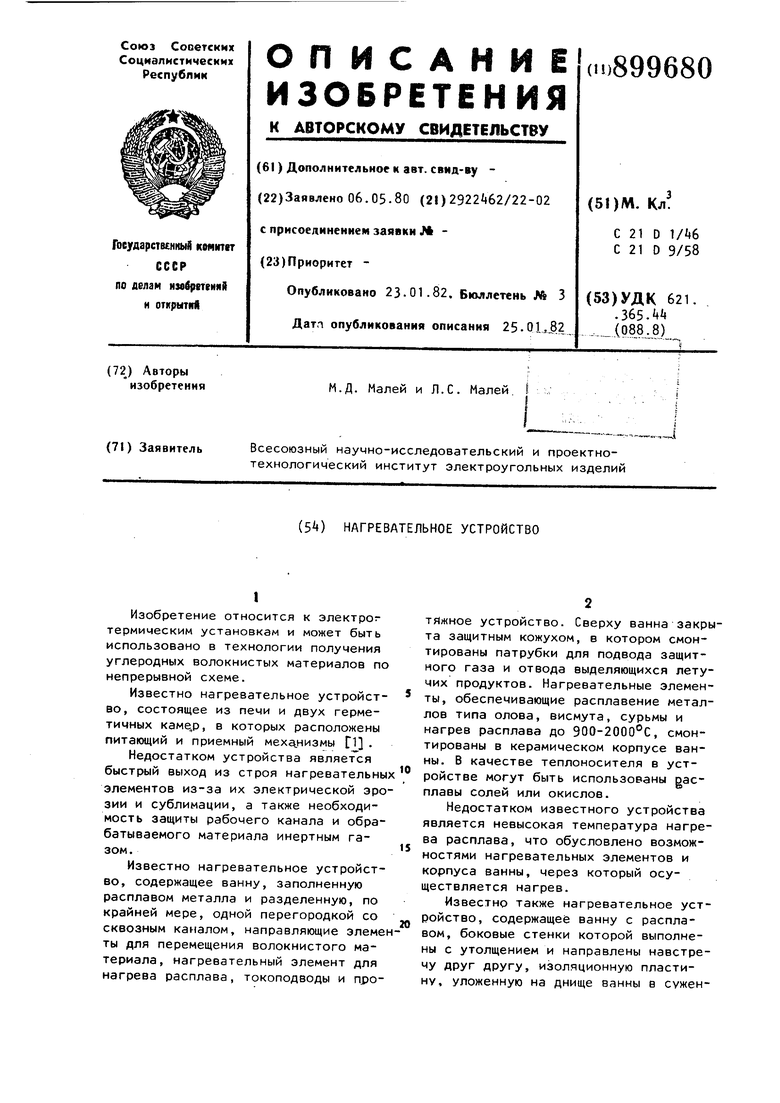

Изобретение относится к электрог термическим установкам и может быть использовано в технологии получения углеродных волокнистых материалов по непрерывной схеме. Известно нагревательное устройство, состоящее из печи и двух герметичных каме,р, в которых расположены питающий и приемный механизмы Г1 Недостатком устройства является быстрый выход из строя нагревательны элементов из-за их электрической эро зии и сублимации, а также необходимость защиты рабочего канала и обрабатываемого материала инертным газом. Известно нагревательное устройство, содержащее ванну, заполненную расплавом металла и разделенную, по крайней мере, одной перегородкой со сквозным каналом, направляющие элеме ты для перемещения волокнистого материала, нагревательный элемент для нагрева расплава, токоподводы и протяжное устройство. Сверху ванна закрыта защитным кожухом, в котором смонтированы патрубки для подвода защитного газа и отвода выделяющихся летучих продуктов. Нагревательные элементы, обеспечивающие расплавение металлов типа олова, висмута, сурьмы и нагрев расплава до 900-2000С, смонтированы в керамическом корпусе ванны. В качестве теплоносителя в устройстве могут быть использованы расплавы солей или окислов. Недостатком известного устройства является невысокая температура нагрева расплава, что обусловлено возможностями нагревательных элементов и корпуса ванны, через который осуществляется нагрев. Известно также нагревательное устройство, содержащее ванну с расплавом, боковые стенки которой выполнены с утолщением и направлены навстречу друг другу, изоляционную пластину, уложенную на днище ванны в сужен389ной зоне, электроды, расположенные в торцовых стенках ванны. За смет увеличения плотности тока в центральной зоне устройство обеспечивает возможность нагрева загружаемых сверху изделий до ЗБОО-ЦООО С при относительно невысокой температуре в зоне расположения токоподводов. В качестве огнеупорной теплоизоляции днища ванны-корпуса могут быть использованы различные материалы карбиды, углерод и т.д. Недостатком этого устройства являются ограниченные возможности регулирования электрического сопротивления зоны нагрева, высокие пусковые токи при использовании в качестве тепловыделяющего элемента металла, а также потери тепла зеркалом ванны и испарение расплава при высоких температурах. Цель изобретения - регулирование электрического сопротивления нагревателя, снижение пусковых токов. Поставленная цель достигается тем,J5 Другой что нагревательное устройство, содержащее ванну с расплавом, боковые стенки которой выполнены с утолщениями, направленными навстречу друг другу, изоляционную пластину, уложен ную на днище ванны в суженной зоне, электроды, расположенные в торцовых стенках ванны, снабжено установленной в суженной зоне ванны перегородкой, нижняя часть которой выполнена огнеупорно-изоляционной, при этом сама перегородка имеет возможность вертикального перемещения, а также тем, что огнеупорная изоляция выполнена из электропроводного материала с высоким электрическим сопротивле|нйем. Электропроводный материал вы полнен либо из графита, либо из пенококса, либо углеродного войлока, либо из углеродной ткани. На фиг. 1 показано устройство в продольном вертикальном разрезе; на фиг. 2 - вариант устройства, горизонтальный разрез. Устройство содержит керамический корпус-ванну 1, разделенную на два отсека подвижной перегородкой 2, обо рудованной направляющими роликами 3, в корпусе-ванне 1 установлены электроды 4. Нижний край перегородки 2 об лицован электропроводной огнеупорной изоляцией 5- Расположенный под ней участок дна ванны также облицован огнеупорной изоляцией 6. Ванна запол |нена жидким электропроводным расплавом 7, через который пропущен обрабатываемый волокнистый материал 8. В других вариантах устройства предусмотрена система охлаждения электродов корпуса, а также верхний герметизирующий кожух (как и механизм привода протяжного устройства, указанные элементы на чертеже не показаны). Возможна установка последовательно нескольких перегородок с различным зазором между изоляцией. Устройство работает следующим образом. В ванну 1 заливают электропроводный расплав окислов металла, например олова, алюминия или сплавов. На направляющие ролики 3 снизу подводят отрезок углеродного графитированного шнура или ленты. Один конец отрезка соединяют с содержащимся в питателе (не показан) исходным волокнистым материалом - термоокисленным, частично или полностью карбонизованным. конец отрезка закрепляют в протяжном механизме. Вместе с отрезком обрабатываемого материала 8 перегородку 2 опускают в ванну 1 и регулируют зазор между огнеупорной изоляцией 5 и 6 до образования необходимого сопротивления суженного сечения расплава. Включают привод механизма перемещения обрабатываемого материала В и подают электрическое напряжение на электроды 4. Регулируя положение перегородки 2 или величину электрического сопротивления, разогревают суженную масть расплава 7 между изоляциями 5 и 6 до требуемой температуры, например и осуществляют непрерывную термообработку волокнистого материала 8. В рабочем режиме при необходимости включают охлаждение электродов k и регулируют температуру расплава в широкой части ванны. В случае значительного окисления поверхности ванны, не закрытой перегородкой 2, на нее насыпают порошок натурального графита толщиной 5-10 мм или закрывают устройство защитным кожухом, под который подают инертный газ. При прохождении тока через расплав 7 в его суженном сечении развиваются высокие температуры вплоть до температур кипения расплава и его испарения. Пары окислов металла отсекаются и направляются перегородкой 2 в зону низких температур под ее гори5зонтальной частью, где они конденсируются без потерь и окисления. Анало гичным образом выбрасываются выделяющиеся при термообработке волокнис того материала летучие продукты. Бла годаря этому конструктивному признак устройство позволяет вести обработку волокнистых материалов косвенным нагревом при температурах стойкости yi- лерода без больших потерь расплава и тепла. Ввиду большого электрического сопротивления обрабатываемого волокнис того материала 8 и огнеупорной изоля ции 5 и 6, включенных в электрическую цепь устройства параллельно с расплавом, протекающие через нихток не велики и не вызывают электрической эрозии волокна, что является важ ным показателем качества получаемых на устройстве продуктов. По завершении процесса термообработки отключают электрическое напряжение, опускают перегородку 2 в крайнее положение до смыкания огнеупорной изоляции 5 и 6 и охлаждают. При последующем пуске подают на элек роды рабочее напряжение. Ввиду последовательного включения в электрическую цепь электропроводной огнеупорной изоляции, имеющей большое сопротивление, малым током разогрева ют изоляцию 5 и 6 до температуры плавления близлежащего окисла металла, электрическое сопротивление которого при нагреве возрастает на 23 порядка. После расплавления окислов металла подымают перегородку 2 с направляющими роликами, осуществляют заправку устройства обрабатываемым материалом, устанавливают перегородку 2 в требуемое положение и осуществляют процесс. В зависимости от требуемого уровня температуры обработки и допустимой температуры поверхности расплава в зонах входа и выхода обрабатываемого материала следует изменять тип расплава. Наиболее универсальным является олово. Возможно также применение двух или более отличающихся плотностью и не смешивающихся окислов металлов с размещением легкоплавкого металла с меньшей плотностью в верхней широкой части ванны. Технико-экономические преимущества предлагаемого устройства заключаются в следующем: 0 1.Наличие перемещаемой перегородки, нижняя часть которой.облицована электропроводным высокоомным материалом на основе углерода, позволяет использовать последний в качестве встроенного внутреннего нагревателя при расплавлении окислов металла, а далее - в качестве эффективной, не смачиваемой расплавом, тепловой изоляции. В результате снижаются тепловые потери высокотемпературной зоны, упрощается электрическая аппаратура. 2.Изменение сечения расплава с помощью перемещения перегородки позволяет дополнительно регулировать температуру обработки материала при постоянном направлении. 3.Перекрытие перегородкой зеркала ванны не только в суженной части, но и в широкой, позволяет обеспечить конденсацию паров расплава в менее нагретой части ванны и предотвратить его потери. 4.Косвенный нагрев обрабатываемого углеродного волокна вплоть до температур графитации при гидростатическом обжатии его расплавом позволяет избежать электрической и перегрева отдельных моноволокон и нитей, а также совместить процессы карбонизации и графитации в одном процессе IJ аппарате. 5.Ввиду высокой теплопроводности .расплава устройство имеет малую тепловую инерцию. 6.При монтаже в ванне несколько перегородок обеспечивается возможностью непрерывного многозонного нагрева. Предлагаемое устройство надежно в работе. Формула изобретения 1. Нагревательное устройство, содержащее ванну с расплавом, боковые стенки которой выполнены с утолщениями, направленными навстречу друг другу, изоляционную пластину, уложенную на днище ванны в суженной зоне, электроды, расположенные в торцовых стенках ванны, отличающеес я тем, что, с целью регулирования электрического сопротивления нагревателя, оно снабжено установленной в суженной зоне ванны перегородкой, нижняя масть которой выполнена огнеупорно-изоляционной, при этом сама

перегородка имеет возможность вертикального перемещения.

i. Устройство по п. 2, отличающееся тем, что материал с высоким электрическим сопротивлением выполнен из пенококса.

Источники информации, поринятые во внимание при экспертиз

Авторы

Даты

1982-01-23—Публикация

1980-05-06—Подача