Изобретение относится к машиностроению, в частности к автоматизации управления гидравлическими прессами . Известна система управления гидравлическим двухползунным прессом, содержащая связанные с рабочими органами датчики их положения, блок управления и соединенное с последним устройство определения взаимного расположения ползунов 1. Недостатки системы обусловлены использованием малонадежных контактных датчиков, необходимостью ручной перестановки их и остановки пресса при переналадках, а также сложностью (вход подключен к изготовлению меха нической части устройства определения взаимного расположения ползунов) Цель изобретения - устранение указанных недостатков. Для достижения поставленной цели система управления гидравлическим цвухползунным прессом снабжена связа ными с блоком управления датчиком давления в гидроцилиндре подпрессовочного ползунам датчиками технологических параметров, реверсивным сче чиком, триггерами знака и разрешения счета, дешифратором, программным задатчиком и двумя элементами И, а устройство определения взаимного расположения -ползунов выполнено в виде генератора импульсов, состоящего из зубчатой рейки, закрепленной на прошивном ползуне, и установленного на станине датчика, соединенного посредством ключа с входом реверсивного счетчика импульсов, подключенного своими входами к выходам триггера знака, при этом выходы счетчика посредством дешифратора соединены с программным задатчиком, соединенным одним своим выходом с входом первого элемента И, а другим - с входом второго элемента И, выходы этих элементов И соединены с блоком управления и вторые входы соединены с выходом вычитания триггера знака, один вход которого соединен с блоком управления, другой с датчиком;давления в. гидроцилиндре подпрессовочного ползуна, причем этот датчиксоединен с блоком управления и с;одним входом триггера разрешения счета, другой вход которого подключен к выходу второго элемента И, а выход - к упоавляющему входу упомянутого ключ.

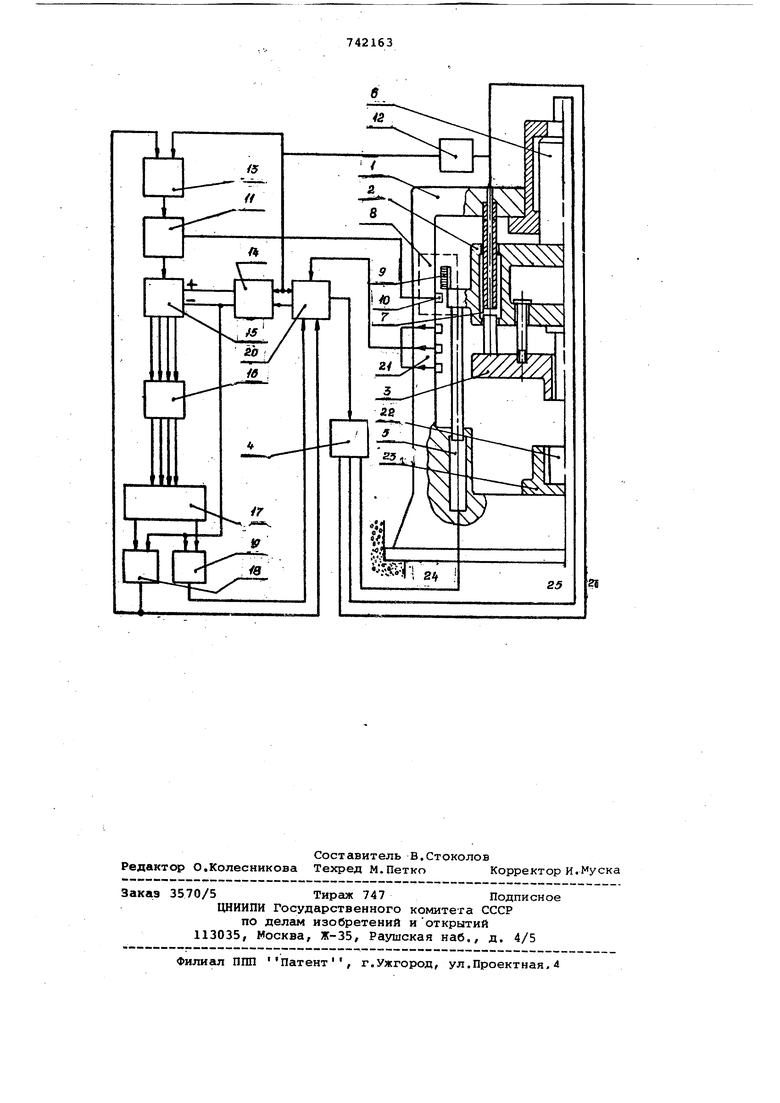

На чертеже изображена блок-схема системы управления гидравлическим . двухползунным прессом.

На станине 1 установлены прошивной ползун 2 и подпрессовочный ползун 3, имеющие возможность перемещаться относительно станины и один относительно другого. Перемещение ползунов осуществляется при помощи гидропривода 4, соединенного с гидроцилиндрами 5, 6 и 7 пресса. Генератор 8 импульсов состоит из плоской зубчатой рейки 9, установленной на пр aim вном.ползуне 2, и датчика 10 положения, укрепленного на станине 1. Зубчатая рейка 9 в процессе движения прошивного ползуна взаимодействует с датчиком 10 положения, выход которого, соединен с входом ключа 11 „ Выход датчика 12 давления, установленного в магистрали, питающей гидроцилиндр 7, соединен с одним из входов триггера 13 разрешения счета и с одним из входов триггера 14 знака. Выход и;люча 11 соединен со счетным входом реверсивного счетчика 15. Посредством дешифратора 16 выход счетчика 15 соединен с программным задатчиком 17, выходы которого соединены с входами элементов 18 и 19 И. Другие входы элементов И соединены с выходом вычитания триггера 14 знака. Выходы элементов И соединены с блоком 20 управления. Кроме того, выход элемента 18 И соединен с входом триггера 13 разрешения счета. Входы блока 20 управления соединены с датчиками 21 технологических параметров и с выходом датчика 12 давления. Выходы блока 20 управления соединены с входом триггера 14 знака и с гидроприводом 4. Заготовка 22 устанавливается в матрице 23, расположенной на станине 1. Магистргши 24, 25, 26 соединяют гидропривод 4 соответственно с гидроцилиндрами 5, б и 7 пресса.

Система управления гидравлическим двухползунным прессом работает следующим образом.

Совместное движение ползунов 2 и .3 вниз происходит под действием рабочей жидкости, поступающей от гидропривода- 4 в магистраль 26, соединяющую гидропривод с гидроцилиндром 7. Команда на начало движения ползунов вниз поступает из блока 20 управления. В процессе движения ползунов 2 и 3 вниз происходит взаимодействие зубчатой рейки 9 с датчиком 10 положения. На выходе генератора 8 появляются импульсы. Каждому импульсу соответствует определенный отре-зок пути ползунов, величина которого определяется шагом зубчатой рейки и, в частности, может соответствовать единице длины. Импульсы с выхода генератора В поступают на вход ключа Н, но, так как ключ находится в

закрытом состоянии, счета импульсов реверсивным счетчиком 15 не происходит .

В процессе опускания ползуно-в подпрессовочный ползун 3 упирается 8 заготовку 22. Давление в цилиндре 7 начинает возрастать. На выходе датчика 12 давления появляется сигнал, который переключает триггер 13 в такое состояние, при котором на выходе триггера появляется сигнал, открывающий ключ 11.. Реверсивный счетчик 15 начинает счет импульсов, поступающих на его счетный вход от генератора 8. Счет импульсов ведется в режиме сложения, так как триггер 14 знака переключен сигналом от датчика давления 12 в соответствующее положение. После поступления сигнала от датчика 12 давления в блоке 20 управления формируется команда на начало прошивки заготовки 22. По этой команде посредством гидроаппаратуры гидропривода 4, рабочая жидкость направляется по магистрали 25 в гидроцилиндр 6 прошивного ползуна i, начинается пооцесс прошивки заготовки. Процесс прошивки контролируется датчиками 21 технологических параметров. В процессе прошивки дв,ижется только прошивной ползун 2, подпрессовочный ползун. 3 остается неподвижным. В связи с этим в реверсивном счетчике 15 накапливается информация о величине перемещения претнивного ползуна относительно подпрессовочного. После окончания процесса прошивки в блоке 20 управления формируется команда на подъем прошивного ползуна 2. Рабочая жидкость в результате срабатывания соответствующей гидрораспределительной аппаратуры гидропривода 4 поступает по магистрали 24 в гидроцилиндр 5. Начинается подъем прошивного ползуна. Одновременно по команде от блока 20 управления на подъем прошивного ползуна триггер 14 знака переключается в такое состояние, при котором .на его выходе вычитания появляется сигнал, переводящий реверсивный счетчик 15 в режим вычитания. Посредством программного задатчика 1 оператор задает оптимгшьный путь торможения прошивного ползуна при обратном ходе с учетом скорости перемещения ползуна и параметров заготовки. Путь торможения задается двумя точками. В первой точке осуществ.ляется перевод прошивного ползуна на пониженную скорость, на которой и дроисходит безударная стыковка ползунов при обратном ходе. Во второй точке осуществляется переход на повышенную скорость, на которой осуществляется дальнейшее уже совместное движение ползунов. При подъеме прошивного ползуна 2 так же кап. и при его опускании установленная на нем плоская забчатая рейка,9 воздействует на датчик 10 положения, в результате чего на выходе генератора 8 формируются импульсы, счет которых осуществляется реверсивным счетчиком 15. Однако при подъеме ползуна счет импульсов ведется в режиме вычитания. Сигналы с выхода реверсивного счетчика 15 поступают На вход дешифратора 16, осуществляющего преобразование кода двоичного числа, поданного на его вход, в один /правляюший сигнал, снимаемый с соот ветствующей шины. Выбор нужной шины осуществляется оператором при помощи программного задатчика 17. При появлении управляющего сигнала на соответствующей шине дешифратора, подключенной посредством программного задатчика к элементу 19 И, на выходе элемента 19 И появляется сигнал, воздействующий на блок 20 управления Появление сигнала на выходе элемента 19 И возможно благодаря наличию на его втором входе сигнала с выхода вычитания триггера 14 знака. После появления сигнала от элемен та 19 И на входе блока 20 управления осуществляются необходимые переключе ния гидроаппаратуры гидропривода 4, и дальнейший подъем прошивного ползу на до стыковки с подпрессовочным пол зуном .3 происходит на пониженной ско рости. В тот момент, когда появляетс сигнал на шине дешифратора которая посредством программного задатчика соединена с входом элемента 18 И, на выходе элемента 18 И формируется сигнал, обеспечивающий посредством блока 20 упоавления переключение . гидроаппаратуры гидропривода 4 таки образом, что происходит переход на повышенную скорость подъема ползунов Необходимый сигнал появляется на вхо де элемента 18 И в момент стыковки ползунов при обратном ходе, чему со ответствует сигнал, равный нулю в ре версивном счетчике 15. Сигнал с выхода элемента 18 И поступает также и на вход триггера 13, переключая его в такое состояние, что с входа управления ключа И снимается управляющий сигнал. С этого момента импульсы, возникающие на выходе генератора 8, не поступают на вход реверсивного счетчика. Совместное движение ползунов на высокой скорости продолжается цо тех пор, пока они не достигнут своего, крайнего верхнего положения. При достижении ползунами крайнего верхнего положения цикл прошивки заканчиваетсй. Новый цикл начинается по команде от блока 20 управления. Эффект от внедрения системы управления достигается повышением производительности и надежности работы пресса за счетиспользования дистанционного программирования оптимального пути торможения прошивного ползуна при обратном ходе и выбора наиболее выгодный с точки зрения производительности режима работы. Кроме того, оператор получает возмож- ность осуществлять дистанционную подналадку без остановки , т.е. улучшаются условия его обслуживания. Формула изобретения Система управления гидравлическим цвухползуняым прессом, содержащая связанные с рабочими органами датчики их положения, блок управления и соединенное с последним устройство определения взаимного расположения ползунов,о сличающаяся тем, что, с целью повышения производительности -и надежности, а также улучшения условий эксплуатации, она снабжена связанным с блоком управления датчиком давления в гидроцилиндре подпрессовочного ползуна иiдатчиками технологических параметров, реверсивным счетчиком, триггерами знака и разрешения счета,;дешифратором, программным задатчиком и двумя элементами И, а устройство определения взаимного расположения ползунов выполнено в виде генератора импульсов, состоящего из зубчатой рейки, закрепленной на прошивном ползуне и установленного на станине дат11ика, соединенного посредством ключа с входом реверсивного счетчика импульсов, подключенного своими входами к выходам триггера знака, при этом выходы счетчика посредством доиифратора соединены с программньил зйдат-г чиком, соединенным одним своим выходом с входом первого элемента И, а другим с входом второго элемента И, выходы этих элементов И соединены с блоком управления, вторые входы соединены с выходом вычитания триггера знака, один вход которого соединен с блоком управления, другой с датчиком давления в,гидроцилиндре подпрессовочного ползуна, причем этот датчик соединен с блоком,управления и с одним входом триггера разрешения счета, другой вход которого подключен к выходу второго элемента И, а выходк управляющему входу упомянутого ключа. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 580127, кл. В 30 В 15/00, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для программного счета изделий | 1983 |

|

SU1113824A1 |

| Устройство для программного управления | 1982 |

|

SU1084742A1 |

| Система программного управления процессом порционной вакуумной обработки стали | 1989 |

|

SU1684347A2 |

| Число-импульсный следящий электропривод | 1983 |

|

SU1233099A1 |

| Устройство для управления автоматическими транспортными средствами | 1983 |

|

SU1101841A1 |

| Устройство для программного управления | 1987 |

|

SU1474595A1 |

| Устройство для программного управления | 1983 |

|

SU1160367A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ НАГРУЖЕНИЕМ ПРИ ПРОГРАММНЫХ ИСПЫТАНИЯХ МЕХАНИЧЕСКИХ КОНСТРУКЦИЙ НА УСТАЛОСТНУЮ ПРОЧНОСТЬ | 2007 |

|

RU2365965C2 |

| Устройство для программного управления | 1981 |

|

SU978103A2 |

| Устройство для программного управления многодвигательным гидроприводом | 1986 |

|

SU1425605A1 |

Авторы

Даты

1980-06-25—Публикация

1978-04-24—Подача