(54) СПЛАВ ДЛЯ РАСКИСЛЕНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав для раскисления и модифицирования стали | 1981 |

|

SU990853A1 |

| Сплав для раскисления и модифицирования рельсовой стали | 1980 |

|

SU907079A1 |

| Сплав для раскисления и модифицирования рельсовой стали | 1982 |

|

SU1148887A1 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ, ЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ И ЕГО ВАРИАНТ | 1998 |

|

RU2125113C1 |

| Сплав для раскисления и модифицирования рельсовой стали | 1982 |

|

SU1159959A1 |

| Сплав для раскисления модифицирования и микролегирования рельсовой стали | 1982 |

|

SU1126622A1 |

| Сплав для раскисления рельсовой стали | 1982 |

|

SU1137109A1 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ (ВАРИАНТЫ) | 2010 |

|

RU2434966C2 |

| Способ раскисления, модифицирования и микролегирования рельсовой стали | 1991 |

|

SU1786110A1 |

| СПЛАВ "КАЗАХСТАНСКИЙ" ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2008 |

|

RU2395609C1 |

1

Изобретение относитсл к металлургии и предназначено для использования при выплавке рельсовой стали.

Известен сплав, используемый при получении мелкозернистых сталей с 5 улучшенной обрабатываемостью, содержащий , вес.%:

Кремний50-90

Алюминий1-3

Кальций4-15 О

Ниобий1-10

Ниобий может быть полностью или частично заменен 5-20% ванадия и 1-5% азота 1.

Недостатком такого сплава явля- 15 ется высокое содержание в нем кремния, что снижает удельный вес сплаве (а, соответственно, и усвоение его сеталлом) и вызывает рассыпание при хранении. Кроме того, введение нио- 20 бия в рельсовую сталь нежелательно так как он уменьшает прокаливаемость металла.

Нежелательным с точки зрения по- 25 лучения чистой по неметаллическим включениям стали является введение в нее азота

Известен также сплав 2, содержащий, весс%:30

45-60

Кремний 9-18

Алюминий 22-40

Кальций Остальное

Железо

Недостатком этого сплава можно считать плохое усвоение металлом, сплав очень легкий, так как содержит много кальция, алюминия, кремния. Одним из недостатков известных сплавов является относительно высокое содержание в них кальция. Последний, испаряясь при введении в металл, усваивается не полностью, роэтому при применении таких сплавов значительно ухудшаются экологические условия в цехе. Кроме того, при охлаждении ковшей по принятой на заводах технологии образуются ядовитые фосфиты.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является сплав 3 для модифицирования и раскисления стали следующего состава, вес.%:

Кальций4-20

Ванадий4-20

Кремний30-49

Марганец1-10

Титан0,5-10

ЖелезоОстальное

Известный сплав содержит повышенное содержание кальция, неблагоприятное влияние которого описано выше. Экологические исследования, проведенные при раскислении оельсовой стали этим сплавом, показали, что запыленность на задней рабочей площадке мартеновской печи увеличивается 1,5-2 раза.

Выделение большого количества пыли при применении этого сплава не дает возможности использовать сплав для раскисления рельсовой стали при вакуумировании, так как забиваются вакуум-проводы.

В составе сплава находится титан, образующий в металле нитриды, присутствие которых в рельсах нежелательно, так как они являются концентраторами напряжений.

Немаловажен и тот факт, что сплав трудно получать, поэтому стоимость его очень высока.

Цель изобретения - повьлаение качества рельсовой стали за счет снижения количества неметаллических включений и кислорода и улучшение экологических условий,

Это достигается тем, что сплав содержит дополнительно алюкетний при следующем соотношении компонентов, вес.%:

Кальций2-3,5

Ванадий 4-20

Кремний30-49

Марганец1-10

Алюминий1- 3

Железо Остальное.

При содержании в сплаве 2-3,5% кальция достигается полное его усвоение металлом и экологическое равновесие, в цехе не нарушается.

До,последнего времени считалось, что ввод алюминия в рельсовую сталь нежелателен, так как образующийся при раскислении глинозем вытягивается вдоль рельсов при прокатке образуя строчки, которые зна-щ-гтельно снижают эксплуатационную стойкость рельсов. Это мнение базирювалось на результатах исследования рельсовой стали, раскисленной метгшлическим алюминием. Однако последние исследования показали, что при раскислении рельсовой стали алюминием в количестве не более 150 г/т совместно с кальцием строчечные включения не образуются . В этом случае глобуляризующее действие кальция обеспечивает получ рние включений - глинозема кальциевого, хорошо удаляющегося из ме талла. Оставшиеся мелкие включения имеют округлую форму и равномерно распределяются в металле. Поэтому введение 1-3% алюминия в сплав обеспечивает хорошую раскисленность металла при благоприятной форме включений в нем.

Минимальное содержание кальция в сплаве должно быть 2%, так как при более низком его содержании не обеспечивается получение глиноземистых включений глобулярной формы. Максимальное содержание не должно превышать 3,5%,так как при этом увеличивается вынос пыли и ухудшается экологическая обстановка в цехе.

О При уменьшении содержания алюмиаия в сплаве ниже 1% не обеспечивается достаточная раскисленность металла, что приводит к поражению слитков газовыми пузырями, а рельсов - волосными треищнами. Максимашьное количество алюминия не должно превышать3%, так как в противном случае не исключено появление в металле строчечных включений глинозема.

Из -состава сплава выведен титан, как нитридообразующий компонент.

Остальные компоненты сплава взяты в тех же пределах, что и в прототипе, 5 так как они находятся в оптимальных пределах.

Необходимо отметить, что стоимость предлагаемого сплава почти в 3 раза меньше, чем прототипа.

Из других свойств сплава необходимо отметить хорошую прочность (не рассыпается при хранении более одного года) и сравнительно большую плотность (около б г/см) , что. обеспеч вает хорошее его усвоение металлом при раскислении.

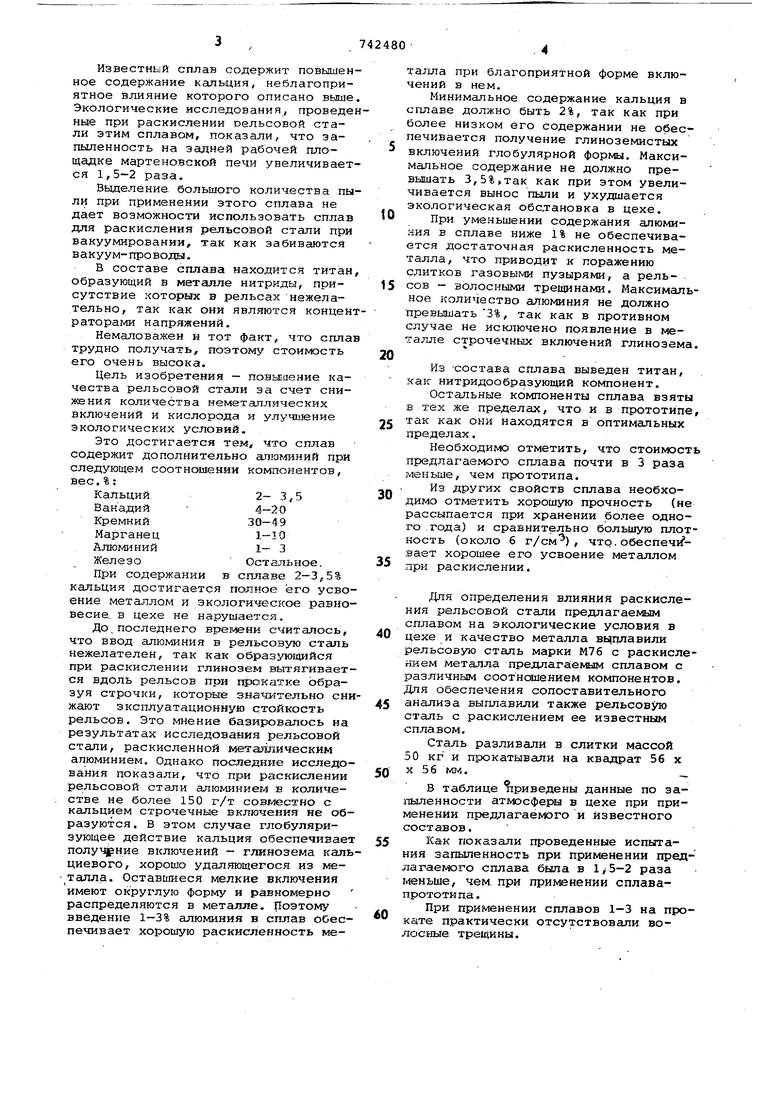

Для определения влияния раскисления рельсовой стали предлагаелалм сплавом на экологические условия в

0 цехе и качество металла вцплавили

рельсовую сталь марки М76 с раскислением металла предлагаемым сплавом с различным соотнсяцением компонентов. Для обеспечения сопоставительного

5 анализа выплавили также рельсовую сталь с раскислением ее известным сплавом.

Сталь разливали в слитки массой 50 кг и прокатывали на квадрат 56 х

Q X 56 мм.

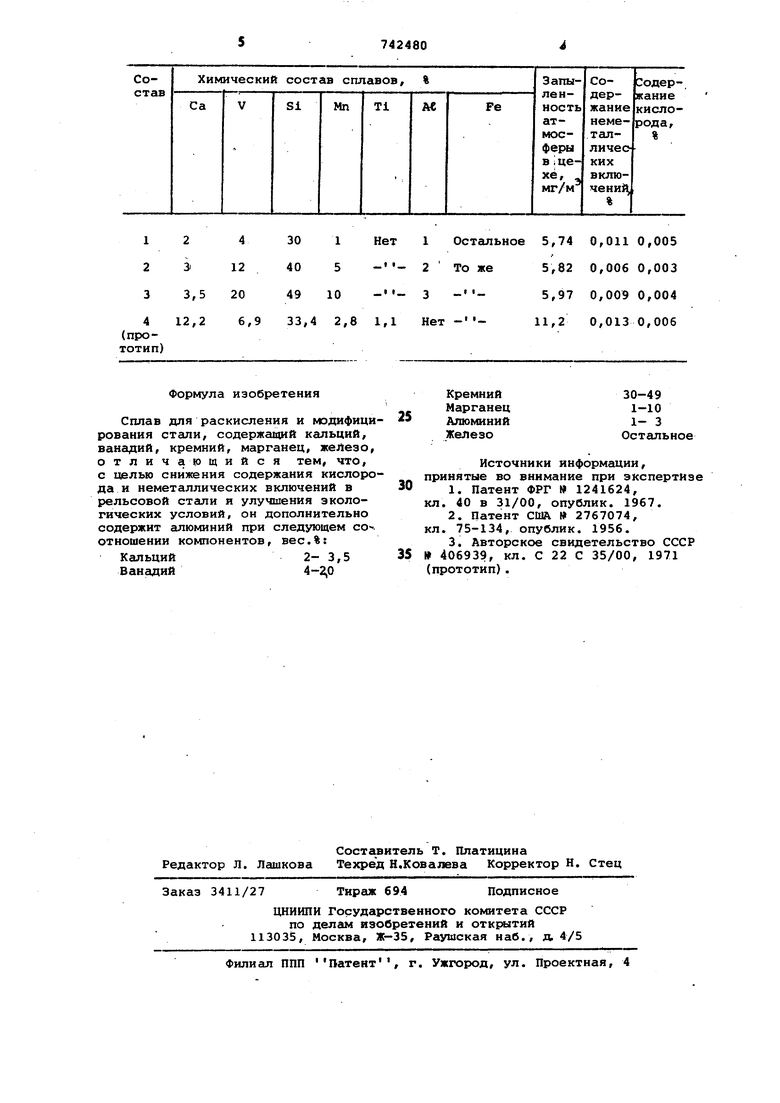

В таблице приведены данные по запыленности атмосферы в цехе при применении предлагаемого и известного составов.

5 Как показали проведенные испытания запыленность при применении предлагаемого сплава была в раза меньше, чем при применении сплавапрототипа .

При применении сплавов 1-3 на кате практически отсутствовали волосные трещины.

ванадий, кремний, марганец, железо, отличак 1дийся тем, что, с целью снижения содержания кислорода и неметаллических включений в рельсовой стали и улучшения экологических условий, он дополнительно содержит алюминий при следующем соотношении компонентов, вес.%:

Кальций2-3,5

Ванадий4-2,0

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-06-25—Публикация

1978-01-19—Подача